Изобретение относится к активным упорам тупиковым и применяется для обеспечения безопасности подъемно-транспортных средств, перемещающихся по рельсам, и предназначен для гашения остаточной скорости, предотвращения схода с концевых участков рельсовой колеи в аварийных ситуациях.

Известно использование упора тупикового для гашения остаточной скорости башенного крана и предотвращения его схода с концевых участков кранового пути в случае отказа концевых выключателей или тормозного механизма передвижения крана (см. ТУ 3178-003-71488181-2009, www.ormz.ru).

Упор тупиковый состоит из упора клинового типа, имеющего поверхности, контактирующие с колесом и рельсом, неподвижно закрепленного к головке рельса.

Упор тупиковый позволяет при наезде ходовых колес крана на наклонную поверхность упора постепенно гасить кинетическую энергию крана при его движении по наклонной плоскости упора.

Однако такой упор тупиковый можно использовать только для кранов, у которых тележки имеют подвижность в вертикальной плоскости рельса.

Известен тормозной башмак, содержащий опорную колодку, выполненную в виде клинового элемента, имеющую поверхности, контактирующие с рельсом и колесом, по обеим сторонам которой сбоку имеются борта (см. патент, Россия, №2142891 С1 «Тормозной башмак» от 20.11.1999 кл.6. В61К 7/700, В61Н 7/10).

Такая конструкция башмака позволяет регулировать или гасить остаточную скорость подъемно-транспортного средства, двигающегося по инерции за счет уменьшения или увеличения площади контакта колесо - башмак, колесо - рельс, и может быть использована, в частности, для кранов с любым типом ходовых тележек.

Однако такой тормозной башмак имеет достаточно низкий эффект торможения, эффективность которого проявляется при длине пути торможения 7-10 м. Это не позволяет использовать его для торможения кранов и ограждения тупиков крановых путей.

Другим недостатком является то, что не определена взаимосвязь между поперечным смещением башмака, шириной колодки и поперечным смещением колеса. Все это может привести к наезду колеса ребордой на колодку и, следовательно, к повреждению башмака, а также сходу крана с рельсов.

Кроме этого тормозной башмак возвращается в исходное положение вручную, что значительно усложняет его использование, например для мостовых кранов, перемещающихся по подвесным путям.

Целью предлагаемого изобретения является расширение функциональных возможностей упоров тупиковых, содержащих клиновой элемент.

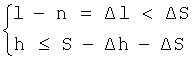

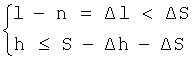

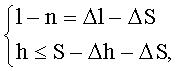

Для достижения указанной цели упор тупиковый, содержащий опорную колодку, выполненную в виде клинового элемента, имеющую поверхности, контактирующие с рельсом и колесом, по обеим сторонам которой сбоку имеются борта, в соответствии с изобретением борта входят в пазы ползунов, охватываемых направляющими, закрепленными на шейке рельса, при этом по направлению торможения ползун входит в неподвижно закрепленный корпус, опираясь торцовой поверхностью в расположенную в нем пружину, причем ход ползуна меньше максимальной рабочей деформации пружины, а ширина паза и колодки выбирается из условия

где l - ширина паза;

n - толщина борта;

Δl - поперечное смещение борта в пазе;

h - ширина колодки;

S - расстояние между внутренними поверхностями реборд;

ΔS - поперечное смещение колеса относительно рельса;

Δh - расстояние от внутренней поверхности реборды до боковой поверхности колодки, смещенной в сторону оси рельса при Δl=0 и ΔS=0.

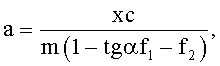

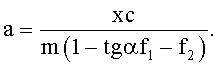

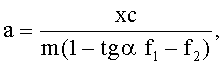

Другое отличие состоит в том, что расчет режима торможения осуществляется по формуле:

где а - ускорение торможения;

х - ход пружины;

с - жесткость пружины;

m - суммарная масса опорной колодки и рельсового подъемно-транспортного средства;

α - угол наклона опорной колодки;

f1 - коэффициент трения на поверхности колодки, контактирующей с рельсом;

f2 - коэффициент трения на поверхности колодки, контактирующей с колесом.

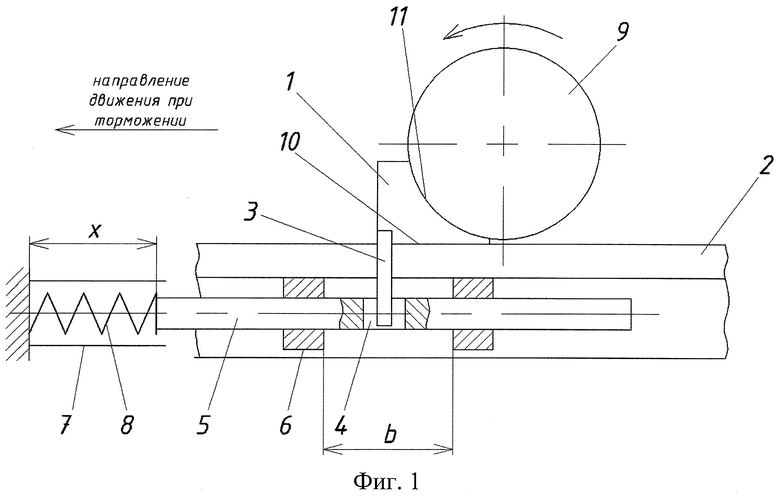

Сущность изобретения поясняется графически на фиг.1, 2, 3. На фиг.1 показан пример конструктивного исполнения активного упора тупикового, состоящего из опорной колодки 1, установленной на рельсе 2, по обеим сторонам (сбоку) опорной колодки имеются борта 3, которые входят в пазы 4 ползунов 5, охватываемых направляющими 6, закрепленными на шейке рельса 2, при этом ползун 5 входит в неподвижно закрепленный корпус 7, опираясь торцовой поверхностью в пружину 8, причем ход ползуна «b» меньше максимальной рабочей деформации пружины, что исключает ее разрушение и обеспечивает фиксацию упора в крайнем положении.

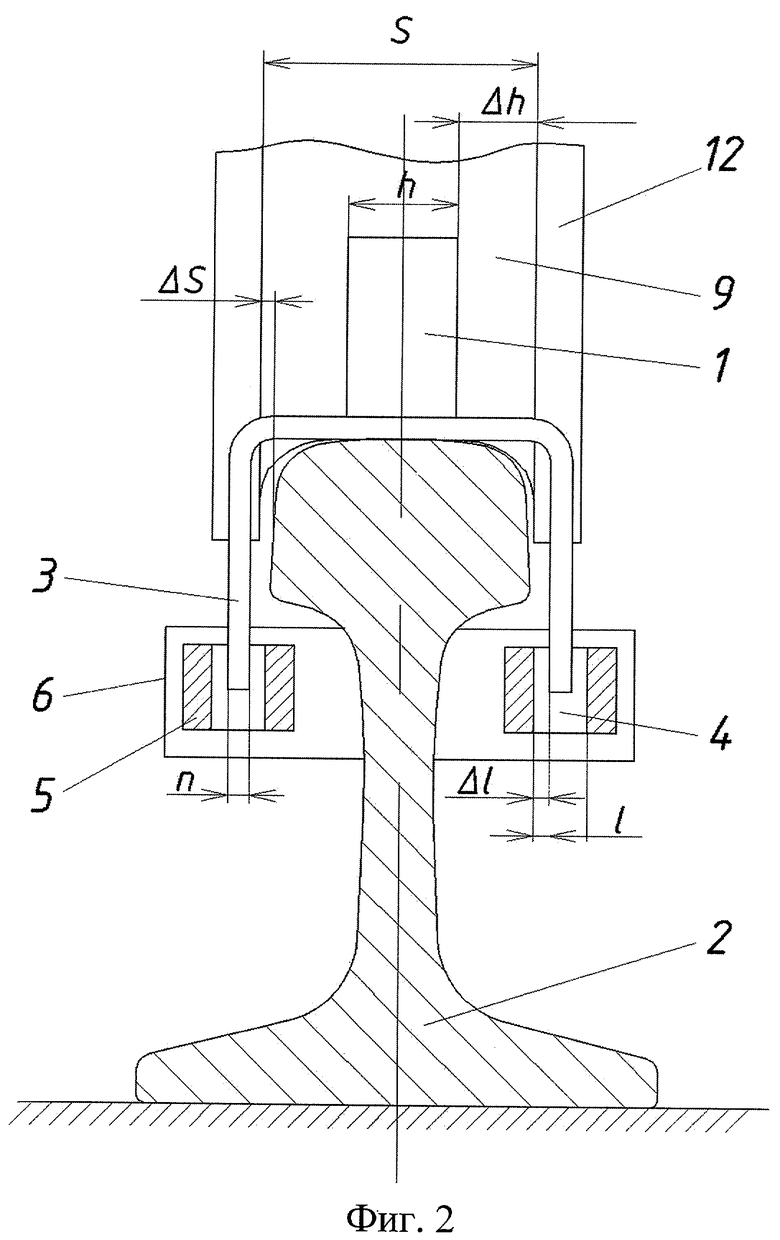

На фиг.2 показаны условия выбора ширины паза 4 и колодки 1, исключающие наезд на нее колеса ребордой 12, что может привести как к повреждению упора, так и сходу подъемно-транспортного средства с рельса.

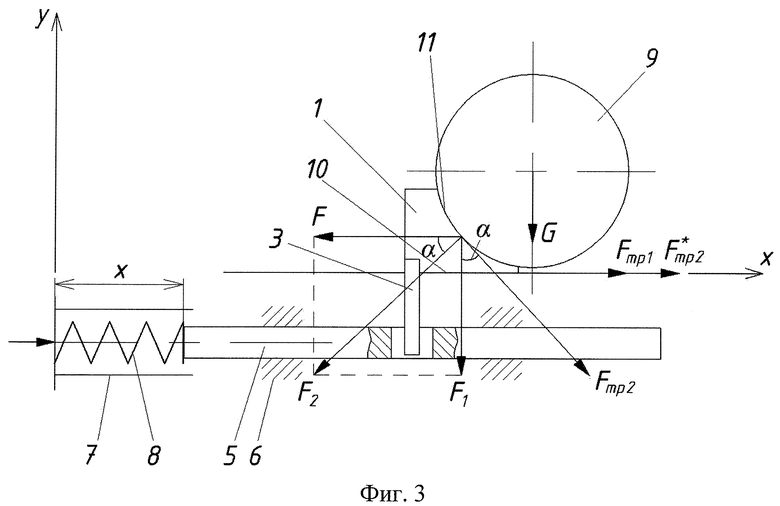

На фиг.3 показана схема распределения сил при контакте колеса 9 с упором.

Система работает следующим образом. При наезде колеса 9 на опорную колодку начинается движение колодки и колеса как единой системы, и на поверхностях 10 и 11 возникают тормозные силы. По мере движения опорной колодки связанные с ней ползуны 5 сжимают пружину 8, что усиливает тормозной эффект. После ухода подъемно-транспортного средства с колодки пружина 8 возвращает ее в исходное положение.

При этом, если колесо 9 сместится максимально влево (ΔS=0), а колодка 1 максимально вправо (Δl=0), т.е. как показано на фиг.2, то возможен наезд реборды 12 на колодку. Для исключения этой ситуации необходимо ширину паза ползуна и ширину колодки выбирать исходя из условия

где l - ширина паза;

n - толщина борта;

Δl - поперечное смещение борта в пазе;

h - ширина колодки;

S - расстояние между внутренними поверхностями реборд;

ΔS - поперечное смещение колеса относительно рельса;

Δh - расстояние от внутренней поверхности реборды до боковой поверхности колодки, смещенной в сторону оси рельса при Δl=0 и ΔS=0.

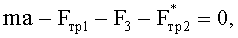

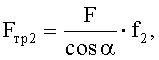

При наезде колеса 9 на опорную колодку 1 (фиг.3) на поверхности 11 возникает сила трения Fтр2, при этом движущая сила F раскладывается на нормальные к поверхностям 10 и 11 силы F1 и F2. Кроме этого пружина 7 создает силу F3. Угол α - угол наклона поверхности колодки, контактирующей с колесом.

Поскольку движение происходит по оси ОХ, спроецируем все силы на эту ось и составим уравнение движения, выразив силу F через массу m и ускорение а.

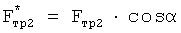

где  - проекция силы трения Fтр2 на ось ОХ.

- проекция силы трения Fтр2 на ось ОХ.

Определим значения Fтр1, F3,  .

.

F1=F·tgα, тогда F=Fтр1·F·f1·tgα,

где f1 - коэффициент трения на поверхности 2.

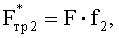

, подставив значение Fтр2, получим

, подставив значение Fтр2, получим

где f2 - коэффициент трения на поверхности 3.

F3=х·с,

где х - ход пружины;

с - жесткость пружины.

Таким образом, исходное уравнение имеет вид:

ma-F·tgαf1-x·c-Ff2=0

или

ma(1-tgα·f1-f2)=х·с,

отсюда

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУПИКОВЫЙ УПОР | 2012 |

|

RU2488543C1 |

| ТОРМОЗНАЯ СИСТЕМА ДЛЯ СОРТИРОВОЧНЫХ ГОРОК | 2007 |

|

RU2338657C1 |

| СИСТЕМА КОЛЕСО-РЕЛЬС | 2012 |

|

RU2521503C1 |

| ВНЕШНЯЯ ТОРМОЗНАЯ СИСТЕМА ПОДВИЖНОГО СОСТАВА | 2000 |

|

RU2202489C2 |

| КОЛЕСО ПОДЪЕМНО-ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2393969C1 |

| ТОРМОЗНАЯ СИСТЕМА ПОДВИЖНОГО СОСТАВА ДЛЯ СОРТИРОВОЧНЫХ ГОРОК | 2005 |

|

RU2321513C2 |

| Заграждающее устройство | 1984 |

|

SU1284868A1 |

| ТОРМОЗНОЙ БАШМАК | 2007 |

|

RU2345922C1 |

| Тормозной башмак | 1990 |

|

SU1789399A1 |

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2005 |

|

RU2297560C1 |

Изобретение относится к активным упорам тупиковым и применяется для обеспечения безопасности подъемно-транспортных средств, перемещающихся по рельсам. Активный упор тупиковый содержит опорную колодку, выполненную в виде клинового элемента, имеющую поверхности, контактирующие с рельсом и колесом, по обеим сторонам которой сбоку имеются борта. Борта входят в пазы ползунов, охватываемых направляющими, закрепленными на шейке рельса. По направлению торможения ползун входит в неподвижно закрепленный корпус, опираясь торцовой поверхностью в расположенную в нем пружину. Ход ползуна меньше максимальной рабочей деформации пружины. Достигаются гашение остаточной скорости подъемно-транспортных средств, перемещающихся по рельсам, и предотвращение их схода с концевых участков рельсовой колеи в аварийных ситуациях. 3 ил.

Активный упор тупиковый, содержащий опорную колодку, выполненную в виде клинового элемента, имеющую поверхности, контактирующие с рельсом и колесом, по обеим сторонам которой сбоку имеются борта, отличающийся тем, что борта входят в пазы ползунов, охватываемых направляющими, закрепленными на шейке рельса, при этом по направлению торможения ползун входит в неподвижно закрепленный корпус, опираясь торцевой поверхностью в расположенную в нем пружину, причем ход ползуна меньше максимальной рабочей деформации пружины, а ширина паза и колодки выбирается из условия:

где l - ширина паза;

n - толщина борта;

Δl - поперечное смещение борта в пазу;

h - ширина колодки;

S - расстояние между внутренними поверхностями реборд;

ΔS - поперечное смещение колеса относительно рельса;

Δh - расстояние от внутренней поверхности реборды до боковой поверхности колодки, смещенной в сторону оси рельса при Δl=0 и ΔS=0,

а расчет режима торможения осуществляется по формуле:

где а - ускорение торможения;

x - ход пружины;

с - жесткость пружины;

m - суммарная масса опорной колодки и рельсового подъемно-транспортного средства;

α - угол наклона опорной колодки;

f1 - коэффициент трения на поверхности колодки, контактирующей с рельсом;

f2 - коэффициент трения на поверхности колодки, контактирующей с колесом.

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО УПОР ТУПИКОВЫЙ МНОГОСТУПЕНЧАТЫЙ | 2002 |

|

RU2234454C2 |

| ТУПИКОВЫЙ УПОР | 2000 |

|

RU2172266C1 |

| ТОРМОЗНАЯ СИСТЕМА ДЛЯ СОРТИРОВОЧНЫХ ГОРОК | 2007 |

|

RU2338657C1 |

| ТОРМОЗНОЙ БАШМАК | 1997 |

|

RU2142891C1 |

| НОНИУСНЫЙ РЕЦИРКУЛЯЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ВРЕМЯ-КОД ПОВЫШЕННОГО БЫСТРОДЕЙСТВИЯ | 2015 |

|

RU2598975C1 |

| ОХЛАДИТЕЛЬ КЛИНКЕРА | 2013 |

|

RU2542295C1 |

Авторы

Даты

2011-05-20—Публикация

2010-01-25—Подача