Изобретение относится к технологии сварки взрывом и может быть использовано для изготовления изделий с внутренними полостями, таких как теплообменники, кристаллизаторы и другие устройства электротермической и химической промышленности.

Известен способ получения изделий с внутренними полостями сваркой взрывом, при котором в замкнутой оболочке располагают с переменным зазором трубчатые полостеобразующие элементы с предварительно надетыми дистанционными втулками. Для сварки взрывом элементов между собой и с оболочкой все заряды взрывчатого вещества инициируют одновременно, полостеобразующие элементы устанавливают пучком, расходящимся внутрь оболочки (см. авт. св. СССР N 1365530, B 23 K 20/08, 1992).

Причиной, препятствующей достижению указанного ниже технического результата при использовании известного способа, является сложность и трудоемкость сборки в пучок полостеобразующих элементов, а также необходимость удаления дистанционных втулок после сварки.

Наиболее близким к заявляемому способу является способ получения изделий с внутренними полостями сваркой взрывом, при котором полостеобразующие элементы в виде труб располагают пучком в трубчатой оболочке симметрично относительно ее продольной оси. Между трубами помещают соединительные элементы - стержни из легкоплавкого материала. Процесс ведут при скорости соударения 200-450 м/с, после сварки осуществляют термообработку при температуре на 5-20oC выше температуры ликвидуса материала соединительных стержней (см. патент РФ N 1541913, B 23 K 20/08, 1997).

Достижению указанного ниже технического результата препятствуют в известном способе такие недостатки, как трудоемкость и невысокий КПД изделия, полученного этим способом.

Цель изобретения - снижение трудоемкости и повышение теплофизических характеристик готового изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения изделий с внутренними полостями, при котором предварительно выполняют сборку трубчатой внешней оболочки с трубчатыми полостеобразующими элементами, а затем осуществляют сварку взрывом, согласно изобретению при сборке легкоплавкий соединительный элемент навивают по винтовой линии на полостеобразующий элемент, затем устанавливают трубчатую внутреннюю оболочку, на ее внешнюю поверхность по винтовой линии навивают полостеобразующий элемент, при этом сварку взрывом осуществляют перемещением точки контакта в направлении, перпендикулярном полостеобразующему элементу.

Указанные отличительные признаки не выявлены из аналогичных технических решений, известных в исследованном заявителем уровнем техники. Исходя из совокупности признаков наиболее близкого аналога (прототипа), выявленного при исследовании, отличительные признаки заявляемого технического решения являются существенными по отношению к техническому результату.

В результате осуществления способа при винтовом расположении полостеобразующего элемента увеличиваются теплофизические характеристики готового изделия, так как в кольцевом сечении канала змеевика под действием центробежных сил происходит деформация профиля скорости, возникает вторичная циркуляция (макровихри), увеличивающая степень турбуленции ядра потока, что способствует интенсификации переноса теплоты. Наибольший эффект интенсификации теплопередачи достигается при создании чередующихся винтообразных плавно очерченных выступов на внутренней поверхности трубы, которые получаются при реализации данного способа за счет навивки соединительного легкоплавкого элемента на поверхность полостеобразующего элемента.

Поскольку из уровня техники, исследованного заявителем, не выявлены признаки, совпадающие с отличительными признаками заявленного способа и оказывающие влияние на достижение предусмотренного технического результата, следовательно, изобретение соответствует условиям "новизна" и "изобретательский уровень".

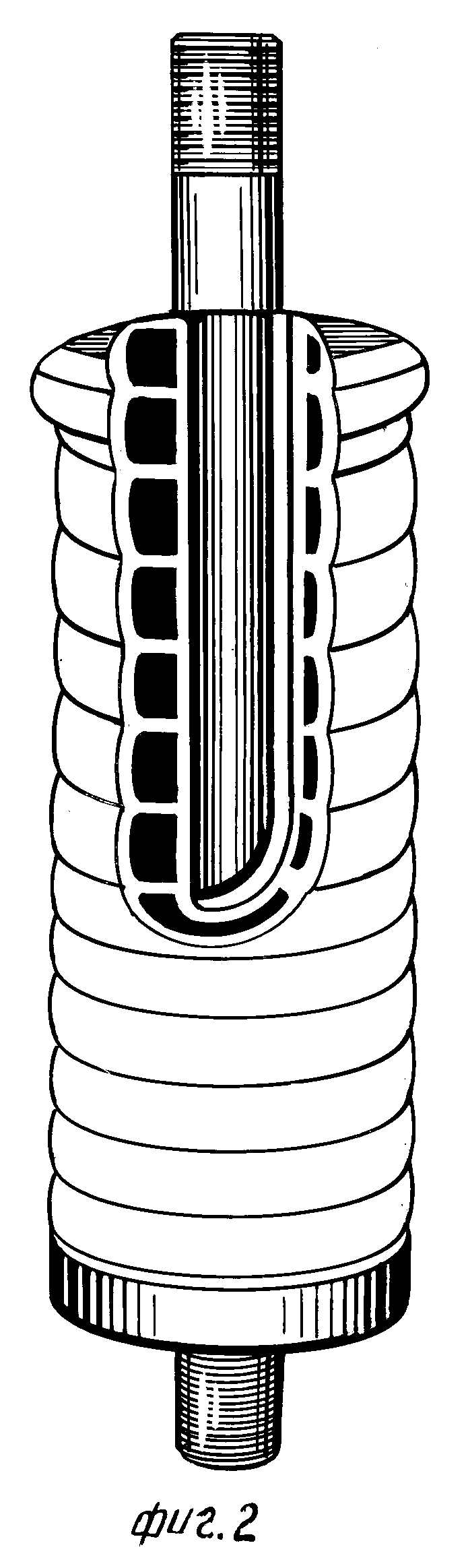

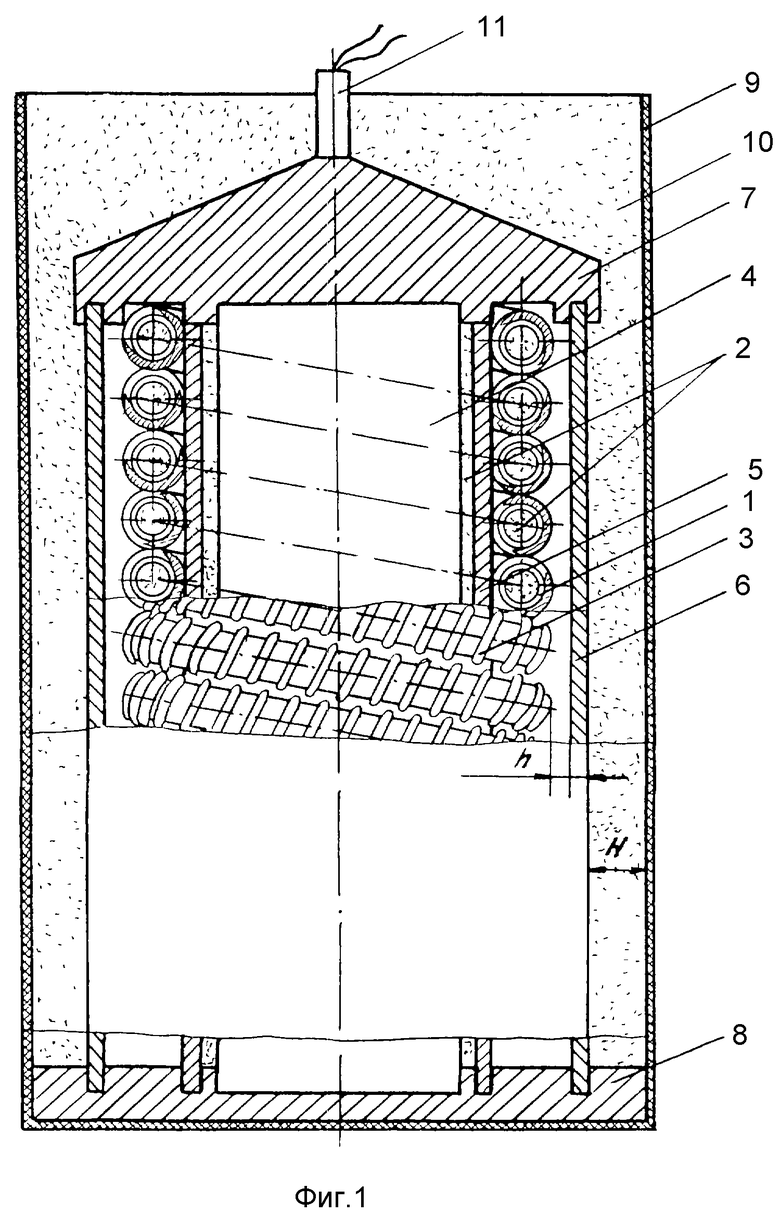

На фиг.1 - схема сварки взрывом, на фиг.2 - полученное после сварки изделие.

Способ осуществляют следующим образом. Подготовленный трубчатый полостеобразующий элемент 1 заполняют каналообразующим наполнителем 2, после этого на полостеобразующий элемент 1 навивают по спирали соединительный элемент 3. Устанавливают на оплавку 4 оболочку 5, на поверхности которой размещают по винтовой линии полостеобразующий элемент 1 с размещенным на нем соединительным элементом 3. Затем концентрично собранным в набор деталям устанавливают внешнюю оболочку 6, сверху размещают генератор 7. Всю сборку устанавливают на подставку 8 и помещают в контейнер 9, который заполняют взрывчатым веществом 10. Подрыв заряда осуществляется от электродетонатора 11, установленного в контейнере 9 в вершине конуса 7. В результате прохождения по ВВ детонационной волны оболочка 6 разгоняется до соударения с поверхностью полостеобразующего элемента 1. Происходит совместная пластическая деформация поперечного сечения последнего, легкоплавкого элемента 3 и металла оболочек 5, 6. Часть металла затекает в зазор между витками трубчатого элемента 1. После соударения конструкция приобретает форму изделия, представленного на фиг.2. Удаление наполнителя 2 из полости трубчатого элемента 1 происходит самопроизвольно под действием волн разгрузки. Полученное изделие подвергают термообработке при температуре на 10oC выше температуры ликвидуса материала соединительного элемента 3 в течение 5 минут.

Пример выполнения способа. В качестве полостеобразующего элемента 1 использована медная трубка диаметром 10 мм с толщиной стенки 1 мм. Эту медную трубку заполняли твердым каналообразующим наполнителем 2, в частности тиосульфатом натрия. На медную трубку навивали соединительный элемент 3 в виде проволоки из латуни Л63 (ГОСТ 1552-70) диаметром 1 мм. Шаг навивки проволоки выбирали равным двум ее диаметрам. На стальную оправку 4 с кольцевым зазором, равным 1,5 мм, устанавливали оболочку 5 из алюминиево-магниевого сплава Амг-6. Зазор заполняли самоудаляющимся твердым наполнителем - тиосульфатом натрия. На поверхности оболочки 5 по винтовой линии размещали медную трубку с навитой латунной проволокой. Концентрично собранному набору устанавливали с зазором 3 мм оболочку 6 из стали 12Х18Н10Т (ГОСТ 5632-72) толщиной 3 мм. После установки конуса 7 и помещения собранных в набор деталей в контейнер 9 последний заполняли аммонитом N 6ЖВ, высота заряда составляла 20 мм. Подрывая заряд, осуществляли сварку взрывом. Полученное изделие после самопроизвольного удаления каналообразующего наполнителя, перешедшего в жидкое состояние в результате разогрева деталей, подвергали термообработке при температуре 915oC в течение 5 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2288822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ДЕТАЛЕЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1998 |

|

RU2139173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2010 |

|

RU2425740C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2010 |

|

RU2424883C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2010 |

|

RU2425739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2618263C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ ПУТЕМ ВЗРЫВНОГО НАГРУЖЕНИЯ | 2008 |

|

RU2373035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2618262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2613511C1 |

Способ может быть использован для изготовления сваркой взрывом изделий с внутренними полостями, таких как теплообменники, теплорегуляторы, кристаллизаторы и другие устройства электротермической и химической промышленности. Перед сваркой осуществляют сборку изделия. При этом легкоплавкий соединительный элемент навивают по винтовой линии на полостеобразующий элемент. Устанавливают трубчатую внутреннюю оболочку. На ее внешнюю поверхность по винтовой линии навивают полостеобразующий элемент. При сварке фронт детонации направляют поперек полостеобразующей трубы. Способ позволяет снизить трудоемкость изготовления и повысить теплофизические характеристики готового изделия. 2 ил.

Способ получения изделий с внутренними полостями, при котором выполняют сборку трубчатой внешней оболочки с трубчатым полостеобразующим элементом и легкоплавким соединительным элементом, а затем осуществляют сварку взрывом, отличающийся тем, что при сборке легкоплавкий соединительный элемент навивают по винтовой линии на полостеобразующий элемент, затем устанавливают трубчатую внутреннюю оболочку, на ее внешнюю поверхность по винтовой линии навивают полостеобразующий элемент, при этом сварку осуществляют перемещением точки контакта в направлении, перпендикулярном полостеобразующему элементу.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 1988 |

|

SU1541913A1 |

| Способ получения изделий с внутренними полостями сваркой взрывом | 1984 |

|

SU1210330A1 |

| SU 1827089 A3, 20.02.96 | |||

| US 5067649 A, 26.11.91. | |||

Авторы

Даты

1999-11-27—Публикация

1998-04-07—Подача