Изобретение относится к обработке стали при помощи концентрированных источников энергии, конкретнее - высокоскоростных струй легирующего элемента. Может быть использовано в машиностроении, в частности для увеличения срока службы деталей, имеющих цилиндрическую форму, колес железнодорожного транспорта, бегунов дробильных агрегатов и т.д.

Известны способы обработки стали, заключающиеся в бомбардировке деталей потоком частиц, разогнанных продуктами детонации заряда взрывчатого вещества. При этом наблюдается эффект сверхглубокого проникания частиц размерами 10-100 мкм на глубины порядка десятков мм, что превышает их диаметр в тысячи раз. Каналы, образующиеся при движении частиц в образцах, схлопываются и имеют вид нитевидных треков, состоящих из легирующего вещества и матрицы.

За прототип изобретения принят способ обработки изделий, заключающийся в обработке стали при помощи концентрированных источников энергии. Способ включает закалку с 1100oC, старение в течение 6-10 часов и локальную обработку.

К недостаткам этого способа следует отнести длительность и сложность технологического процесса.

Сущность изобретения заключается в том, что воздействие высокоскоростными струями легирующего элемента осуществляют однократно с помощью ленточного заряда взрывчатого вещества кольцевой формы, расположенного вокруг обрабатываемой детали, метание струй порошка производят с боковой поверхности заряда и основное количество легирующего элемента располагается в зоне, испытывающей максимальные механические воздействия при эксплуатации, причем расстояние от детали до заряда BB должно находиться в пределах от 0 до 0,414 R1, а радиус кольца заряда BB от R1 до 1,414 R1, так как при выходе из этих границ не наблюдают проникания легирующего элемента в материал детали. Глубина проработки высокоскоростными частицами для цилиндрической детали может быть рассчитана по формуле

H=R1 - 0,707 R2,

где R1 - радиус детали; R2 - радиус кольца заряда взрывчатого вещества.

Максимальная глубина проработки H = 0,293 R1.

Геометрией расположения BB достигается повышение концентрации легирующего элемента вблизи обрабатываемой поверхности, а треки частиц пересекают друг друга. При этом достигается обработка всей поверхности цилиндрической заготовки, что приводит к равномерному упрочнению приповерхностного объема. Происходит уменьшение времени, затрачиваемого на обработку, значительное упрощение схемы процесса обработки, а следовательно, и удешевление.

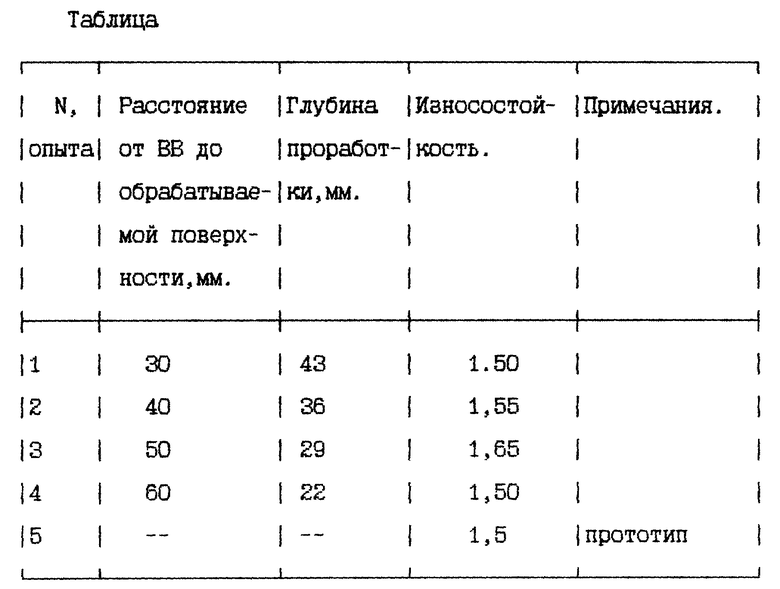

Пример: Заготовки из стали 3Х3М3Ф диаметром 220 мм и толщиной 60 мм упрочнялись по цилиндрической поверхности высокоскоростными струями карбида титана, разогнанными продуктами детонации с боковой поверхности заряда. После обработки не наблюдалось сколов и выкрашивания поверхностного слоя образцов. Из поверхностного слоя обработанной заготовки вырезались образцы, которые подвергались испытаниям на износостойкость. Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2410469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2569442C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ДЛЯ БИОМЕДИЦИНЫ | 2012 |

|

RU2501882C2 |

| Способ взрывной упрочняющей обработки металла заготовки частицами с теоретической прочностью в режиме сверхглубокого проникания | 2024 |

|

RU2840344C1 |

| ВЗРЫВНОЙ ТРУБЧАТЫЙ УСКОРИТЕЛЬ | 2007 |

|

RU2337300C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2010 |

|

RU2464523C2 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС ПО СХЕМЕ "ЗВЕЗДА" | 2006 |

|

RU2341760C2 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС НАПРАВЛЕННОГО ДЕЙСТВИЯ | 2010 |

|

RU2427785C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2281984C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНОГО МЕТАЛЛИЧЕСКОГО КОМПАКТНОГО ЭЛЕМЕНТА И МЕТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773393C1 |

Способ упрочнения металлических изделий цилиндрической формы включает их обработку посредством метания высокоскоростных струй легирующего элемента, разогнанных с помощью ленточного заряда взрывчатого вещества кольцевой формы, расположенного вокруг обрабатываемой детали на расстоянии R, которое находится в пределах 0 < R < 0,414 R1, где R1 - радиус детали, причем метание производят однократно с боковой поверхности заряда. Техническим результатом изобретения является уменьшение времени на обработку и упрощение схемы процесса. 1 табл.

Способ упрочнения металлических изделий цилиндрической формы, включающий воздействие концентрированными источниками энергии, отличающийся тем, что воздействие осуществляют посредством метания высокоскоростных струй легирующего элемента, разогнанных с помощью ленточного заряда взрывчатого вещества кольцевой формы, расположенного вокруг обрабатываемой детали на расстоянии, R, которое находится в пределах 0 < R < 0,414 R1, где R1 - радиус детали, причем метание производят однократно с боковой поверхности заряда.

| Способ обработки изделий | 1988 |

|

SU1534065A1 |

| Ноздрин В.Ф | |||

| и др | |||

| О механизме упрочнения металлов при сверхглубоком проникновении частиц | |||

| ФиХОМ, 1991, N 2, c.19-23 | |||

| Способ плакирования деталей | 1984 |

|

SU1211337A1 |

| Способ получения карбидного покрытия из порошка | 1982 |

|

SU1118485A1 |

| Горобцов В.Г | |||

| и др | |||

| Физико-механические исследования некоторых вопросов взаимодействия высокоскоростных порошковых частиц с металлической мишенью | |||

| Сб.: Действие высоких давлений на материалы | |||

| - Киев, 1986, с.101-104 | |||

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ ЭНЕРГИЕЙ ВЗРЫВА | 1989 |

|

RU1662058C |

Авторы

Даты

1999-11-27—Публикация

1996-01-09—Подача