Заявляемое изобретение относится к обработке металлов давлением взрыва заряда взрывчатых веществ и может быть использовано для повышения износостойкости рабочих поверхностей металлических изделий.

Известен способ упрочнения литой части железнодорожных крестовин (по патенту РФ №2007478 от 19.03.91 г.), согласно которому упрочнение взрывом железнодорожных крестовин осуществляется после предварительного изгиба, который задается в зависимости от технологических требований. При этом создаются условия для увеличения интенсивности упрочнения (повышение твердости упрочняемого металла).

Известно устройство упрочнения рельса в районе сварного стыка (по патенту РФ №2102501 от 29.08.95 г.), согласно которому устройство содержит корпус с расположенным в нем зарядом литого ВВ и узел инициирования. Форма корпуса и положение узла инициирования выбраны таким образом, что волна детонации в заряде распространяется перпендикулярно продольной оси рельса. В результате взрывного упрочнения распределение твердости поверхности катания в районе сварного шва приобретает плавность без участков с пониженной твердостью в зонах термического влияния. Сварной стык менее подвержен износу, чем неупрочненный.

Известен способ упрочнения рабочих поверхностей сердечников стрелочных крестовин (по патенту РФ №2159292 от 25.09.99), согласно которому производят обработку поверхности катания крестовин скользящей детонационной волной с использованием листового заряда ВВ. При этом происходит упрочнение поверхности катания и тем самым увеличивается износостойкость крестовины.

Известен способ (Горбунов В.Г., Козорезов К.И., Ушеренко С.М. Исследование влияния бомбардировки микрочастицами на структуру стальной мишени. - В кн.: Порошковая металлургия, Минск: Высш. шк., 1982, вып.6, с.19-22), согласно которому процесс легирования поверхности металлической детали реализуется при метании мелкодисперсного легирующего порошка зарядом взрывчатого вещества (ВВ). Заряд располагается на определенном расстоянии от детали, а метание потока частиц осуществляется из сферической полости в заряде. При подрыве заряда на деталь оказывается комплексное воздействие потока мелкодисперсных частиц и ударной волны, образованной при торможении на преграде продуктов взрыва. При этом глубина проникания мелкодисперсных частиц достигает нескольких миллиметров, а изнашивание легированных поверхностей образцов снижается в два раза.

Последнее техническое решение, как наиболее близкое по технической сущности и достигаемому результату, выбрано за прототип.

Признаки прототипа общие с заявляемым способом:

- использование в качестве легирующих элементов мелкодисперсного порошка;

- размещение над легируемой поверхностью заряда взрывчатого вещества;

- инициирование заряда ВВ.

Указанный способ повышения износостойкости рабочих поверхностей обладает недостаточной степенью технологичности, так:

- для обработки криволинейной поверхности с получением определенной степени повышения износостойкости потребуется введение в технологический процесс дополнительных операций по многократной обработке (подрывов);

- для получения положительного результата упрочнения необходима операция по установке заряда с легирующим порошком на строго определенном расстоянии от обрабатываемой поверхности;

- важным препятствием к использованию известного способа упрочнения является фактор ограничения площади обрабатываемой поверхности, зависящий от габаритов сферической выемки в заряде ВВ.

Задачей, на решение которой направлено заявляемое изобретение, является устранение упомянутых недостатков.

Технический результат, на достижение которого направлено изобретение, заключается в повышении сроков эксплуатации изделий за счет качественного повышения износостойкости рабочих поверхностей.

Указанный технический результат согласно заявляемому способу достигается за счет того, что:

- слой легирующего вещества размещают на обрабатываемой поверхности, т.е. на изнашиваемом участке изделия;

- заряд ВВ (например, пластичное ВВ), повторяющий форму обрабатываемой поверхности, располагают на слое легирующего вещества на обрабатываемой поверхности;

- упрочнение посредством ударно-волнового нагружения рабочей поверхности производят скользящей волной детонации по всей рабочей поверхности детали;

- для повышения износостойкости деталей, имеющих высокую твердость и в случае, когда дальнейшее повышение твердости нежелательно, между легирующим порошком и зарядом ВВ располагают инертную прокладку, повторяющую форму обрабатываемой поверхности.

Отличительные признаки в устойчивой взаимосвязи всей совокупности существенных признаков позволили:

- за счет расположения легирующего вещества на обрабатываемой поверхности исключить операцию установки заряда на определенном расстоянии от обрабатываемой поверхности;

- за счет использования ВВ, повторяющего форму обрабатываемой поверхности, и нагружения легирующего вещества скользящей волной детонации осуществить легирование по всей рабочей поверхности детали;

- за счет использования высокоплотного ВВ и осуществления ударно-волнового нагружения произвести упрочнение легируемой поверхности, при этом за счет использования инертной прокладки ослабить ударно-волновое воздействие и тем самым исключить упрочнение в тех случаях, когда это нежелательно.

Каждый из указанных существенных признаков необходим, а их совокупность является достаточной для достижения новизны качества, нового сверхэффекта, а не суммы эффектов, не присущего признакам в их разобщенности.

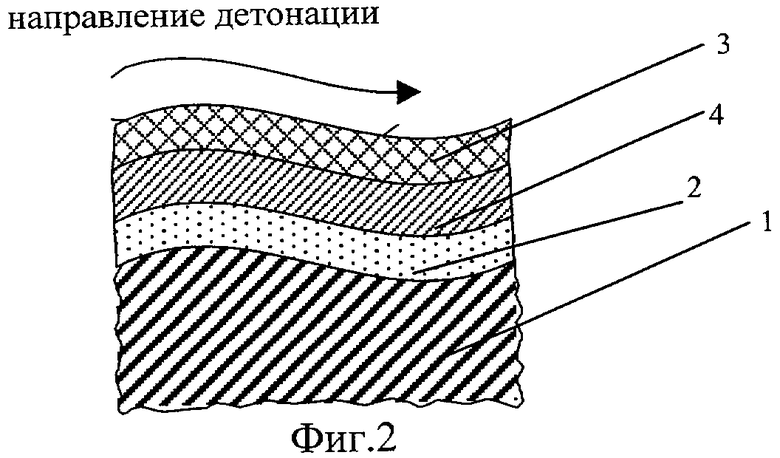

Сущность предложенного технического решения поясняется чертежами, где на фиг.1 изображен вариант реализации предлагаемого способа взрывного легирования рабочей поверхности металлического изделия.

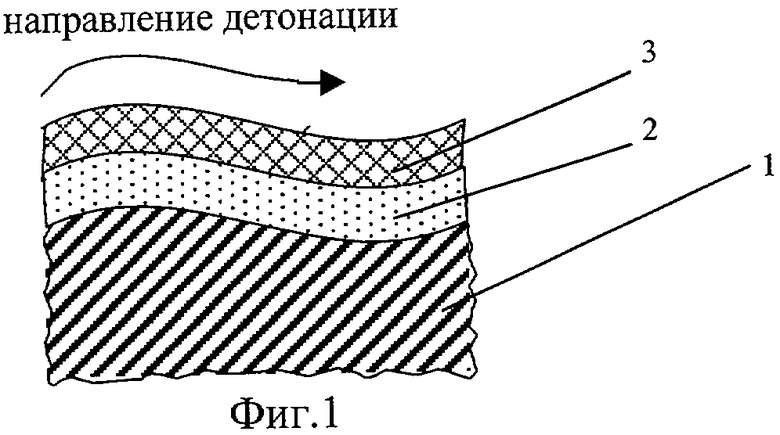

На фиг.2 изображен вариант реализации предлагаемого способа с применением инертной прокладки, установленной между слоем легирующего вещества и зарядом ВВ.

Способ повышения износостойкости рабочей поверхности металлической детали 1 (см. фиг.1) осуществляют следующим образом. На рабочую поверхность помещают слой легирующего вещества 2, например мелкодисперсного легирующего порошка (фракция 1÷63 мкм). В качестве легирующего вещества могут быть использованы как частицы из высокотвердых порошков, так и пластичные частицы типа твердой смазки либо их механическая смесь. Заряд взрывчатого вещества 3 повторяет форму обрабатываемой поверхности и располагается на слое легирующего вещества. Инициирование заряда может осуществляться с произвольной стороны. После подрыва в заряде распространяется детонационная волна, возбуждающая в веществе 2 скользящую ударную волну. Поток вещества в ударной волне, набегая на металлическую поверхность, проникает вглубь ее материала. Аналогично прототипу легирование происходит путем комплексного воздействия на обрабатываемую деталь как потока частиц, так и ударной волны. При использовании высокоплотного ВВ ударная волна в металле может достигать уровня 20-25 ГПа, при этом возможно ударно-волновое упрочнение с увеличением твердости до 20%.

Предлагаемый способ применим, например, для повышения износостойкости поверхности катания неупрочненных колес железнодорожных вагонов с твердостью поверхности НВ ≈300÷310. При этом твердость поверхности может быть увеличена не более чем до НВ ≈360÷365. При получении более высоких значений твердости образуется некорректная пара трения: упрочненная твердая поверхность колеса по стальному рельсу, что неизбежно приводит к повышению износа рельса.

Для повышения, например, износостойкости колес железнодорожных вагонов, предварительно подвергнутых термическому упрочнению, способ реализуется с применением профилированной прокладки 4 (см. фиг.2). С использованием в качестве прокладки металла, например алюминия, прокладка может выполнять роль конструктивного элемента (короба), а в качестве заряда можно использовать относительно дешевые промышленные ВВ (например, аммонал), что явным образом влияет на повышение технологичности предлагаемого способа.

Примерами реализации заявляемого способа могут служить:

Пример 1. На поверхности колеса железнодорожного вагона располагали 1,5 мм слой порошка графитоподобного нитрида бора (Г-BN). Поверх порошка накладывали заряд пластичного ВВ ("сейсмопласт-2" ТУ 84-114487). Заряд повторял форму поверхности колеса. Инициирование осуществлялось с внутренней стороны колеса, противоположной гребню. В результате поверхность колеса упрочнилась до НВ≈350, а износ уменьшился с 320 мкм (исходный образец) до 20 мкм (при линейной скорости скольжения образца V=0,1 м/с, силе прижатия G=2,63 кгс и времени испытания 500 с).

Пример 2. На поверхности колеса железнодорожного вагона, предварительно подвергнутого термическому упрочнению, располагали 2 мм слой Г-BN. Поверх порошка накладывали алюминиевую прокладку толщиной 20 мм, которая повторяла форму колеса. Прокладка имела жесткие стенки в виде короба, в который засыпалось промышленное ВВ - аммонал толщиной 20 мм. Инициирование осуществлялось с внутренней стороны колеса, противоположной гребню. Как показали результаты, поверхность колеса упрочнилась с 348 НВ до 363 НВ, что составляет 4,3%, а износ уменьшился с 320 мкм (исходный образец) до 18 мкм (при линейной скорости скольжения образца V=0,1 м/с, силе прижатия G=2,63 кгс и времени испытания 500 с).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ СЕРДЕЧНИКОВ СТРЕЛОЧНЫХ КРЕСТОВИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159292C1 |

| Устройство для упрочнения металлов энергией взрыва | 2019 |

|

RU2741578C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2033310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ МЕТАНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ВЗРЫВОМ | 2023 |

|

RU2820277C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2410469C2 |

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| УСТРОЙСТВО УПРОЧНЕНИЯ РЕЛЬСА В РАЙОНЕ СВАРНОГО СТЫКА | 1995 |

|

RU2102501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2373036C1 |

Изобретение относится к обработке металлов, в частности к способу повышения износостойкости рабочих поверхностей металлических изделий, и может быть использовано в различных отраслях машиностроения. Осуществляют нанесение взрывом легирующего вещества в виде порошка на рабочую поверхность изделия. При нанесении покрытия взрывом слой легирующего вещества располагают непосредственно на рабочей поверхности изделия. Над ним располагают заряд взрывчатого вещества (ВВ), повторяющий форму рабочей поверхности изделия. Инициируют заряд ВВ, возбуждая в легирующем веществе скользящую ударную волну. Для повышения износостойкости рабочих поверхностей, для которых нежелательно увеличение твердости, между легирующим веществом и зарядом ВВ располагают инертную прокладку, повторяющую форму обрабатываемой поверхности. Преимуществами изобретения является повышение технологичности способа при одновременном увеличении сроков эксплуатации деталей за счет повышения износостойкости рабочих поверхностей. 1 з.п. ф-лы, 2 ил.

| Горбунов В.Г | |||

| и др | |||

| Исследование влияния бомбардировки микрочастицами на структуру стальной мишени | |||

| Порошковая металлургия | |||

| - Минск: Высш | |||

| шк., 1982, вып.6, с.19-22 | |||

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2137590C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ВЗРЫВНЫМ МЕТОДОМ | 1987 |

|

SU1533122A1 |

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ КОЛЬЦЕВЫХ АНТИФРИКЦИОННЫХ УПЛОТНЕНИЙ | 1990 |

|

SU1797217A1 |

| СПОСОБ ПРОКАТКИ | 2001 |

|

RU2185903C1 |

| US 6360936 B1, 26.03.2002. | |||

Авторы

Даты

2006-08-20—Публикация

2004-12-07—Подача