Изобретение относится к области получения дисперсно-упрочненных ультрамелкозернистых (УМЗ) материалов путем обработки высокоскоростным потоком порошковых частиц, сформированным энергией взрыва, в специальной оснастке обеспечивающей интенсивную пластическую деформацию. Полученные данным способом материалы, могут использоваться как конструкционные композиты с повышенными прочностными свойствами, которые достигаются за счет интенсивной пластической деформации, диспергированием микроструктуры материала и насыщения порошковыми частицами в объеме материала.

Аналогом является способ получения наноструктурных металлов при ударно-волновом нагружении [Получение объемных наноструктурных металлов при динамическом нагружении. Е.В. Шорохов. И.Г. Бродова, В.И. Зельдович и др. Труды международной конференции «XI Харитоновские тематические научные чтения», 16-20 марта 2009. - Саров.- с.719-724]. В данном методе образцы металлов (меди M1, алюминиевого сплава B95, титана ВТ1-0) разгонялись с помощью пушки до скорости несколько сот метров в секунду и направлялись в матрицу с пересекающимися под углом 90° каналами. Деформация материала происходила со скоростью 104 -105 с-1. Давление составляло 3-7 ГПа. Характерное время протекания процесса деформирования составляет от нескольких сот микросекунд до миллисекунды. Начальная скорость нагружения составляла 300 м/с нагретых до 500°C заготовок диаметром 16 мм и длиной 65 мм. Нагрев матрицы обеспечивает пластичность при деформировании и соответственно исключение трещинообразования и разрушения образцов, как при статическом процессе. В результате получены дуплексные структуры, состоящие из смеси малых рекристаллизованных зерен размером 2-3 мкм и деформированных зерен для ВТ1-0. Сплав В-95 приобретает структурные элементы 200-500 нм. Дальнейшее измельчение зерна предполагается после нескольких проходов. Установлено, что при динамическом прессовании существенное измельчение структуры меди (от 100 мкм до 100 нм) достигается уже при 2-4-кратном продавливании образца, тогда как при статическом прессовании необходимо 8-12 проходов.

Данная схема не обеспечивает введение в материал дисперсных упрочняющих элементов, а также предполагает сложную технологическую оснастку.

Прототипом является способ обработки металлов потоком порошковых частиц в режиме сверхглубокого проникания частиц (СГП частиц) [Ушеренко С.М. Сверхглубокое проникание частиц в преграды и создание композиционных материалов. Минск: НИИ импульсных процессов. - 1998.- с. 30-31]. Метод, реализующий СГП частиц, представляет собой взрывной ускоритель, который формирует поток порошковых частиц и ориентирует его путем фокусирования кумулятивной струи, направляемой на образец металла или сплава. Порошок, предназначенный для обработки материала упрочнением, располагается внутри кумулятивной выемки заряда взрывчатого вещества, что обеспечивает одновременное распространение потока частиц и действие кумулятивной струи. Реализация режимов обработки материалов (давление соударения частиц 10-15 ГПа, дисперсность частиц 10-100 мкм, плотность потока около 1 г/см3, скорость метаемых частиц 1-3 км/с) обеспечивает объемное насыщение металлов и сплавов элементами порошковых частиц на глубины, превышающие более чем на 2 порядка размера порошковых частиц. Проникающие частицы оставляют в материале треки размером около 1 мкм. Упрочняющее действие дает сильнодеформированная и фрагментированная зона вокруг треков проникающих частиц с развитой дислокационной структурой. Свойства материалов в значительной мере изменяются в зависимости от вида порошковых частиц. Так при обработке диборидом титана стали 10 твердость с исходной HV140 возрастает до HV240. Прочность возрастает до 930 МПа, что в 1.4 раза выше исходной.

Данный способ не обеспечивает дополнительного интенсивного пластического деформирования материала и получения ультрамелкозернистой структуры.

Предлагаемый способ получения дисперсно-упрочненных материалов при динамическом нагружении обеспечивает следующий технический результат: создание композиционных материалов повышенной прочности.

Технический результат достигается за счет того, что порошковые частицы в капсуле размещают под зарядом взрывчатого вещества, заготовку из металла или сплава размещают в прокатной оснастке с прокатными роликами с образованием зазора с капсулой, обработку заготовки ведут потоком порошковых частиц дисперсностью 1-100 мкм со скоростью потока 1,5-3,5 км/с и плотностью около 1 г/см3 при давлении соударения частиц с заготовкой 10-30 ГПа с обеспечением одновременной пластической деформации заготовки сжатием в поперечном сечении путем продавливания заготовки через прокатные ролики за счет воздействия потока порошковых частиц и энергии взрыва заряда взрывчатого вещества, при этом указанную обработку проводят с лицевой и обратной поверхности заготовки.

Метод ударного нагружения потоком порошковых частиц может быть реализован по разным динамическим схемам, в зависимости от типа заряда взрывчатого вещества: обычного и канального [Алексенцева С.Е., Кривченко А.Л. Исследование особенностей обработки металлов и сплавов высокоскоростным потоком дискретных частиц, разогнанных энергией взрыва канальных зарядов и другими динамическими методами. Самара: ГОУВПО "СамГТУ". - Вестник СамГТУ, Серия "Технические науки",2013.- С. 71-78].

Предлагаемый способ получения дисперсно-упрочненных ультрамелкозернистых материалов реализует интенсивное пластическое деформирование образца за счет продавливания между роликами в результате воздействия на образец потоком высокоскоростных порошковых частиц, сформированного в ударной волне.

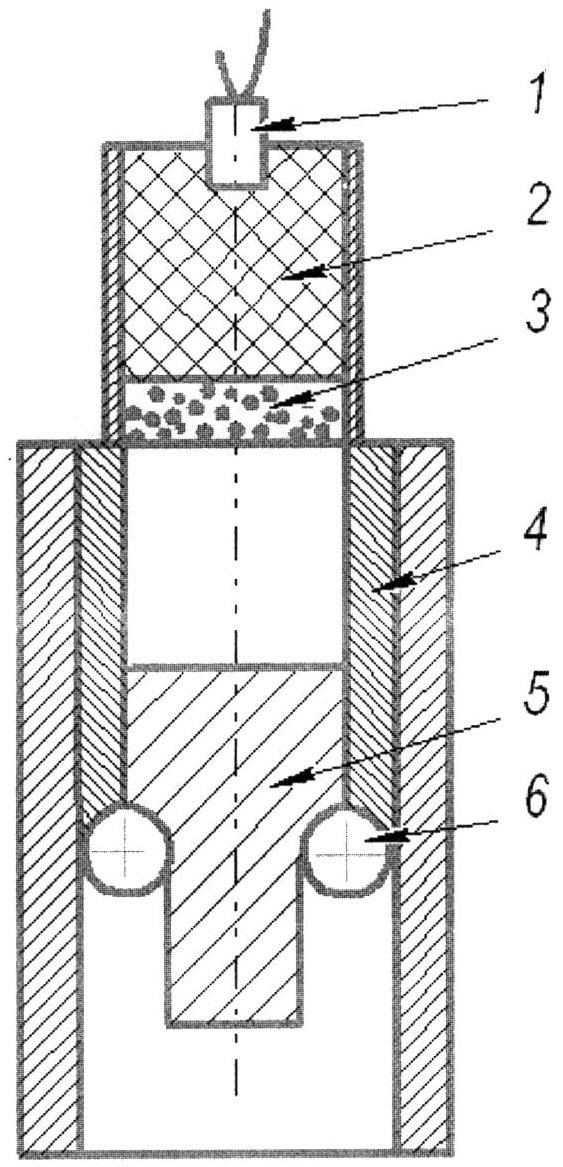

Схема обработки материалов показана на рисунке. Электродетонатор (1) предназначен для инициирования заряда взрывчатого вещества (2). Возможно использование заряда гексогена насыпной плотности со скоростью детонации 6000 м/с. Капсула с порошковым материалом в тонкой бумажной оболочке (3) размещена непосредственно под зарядом взрывчатого вещества. Заготовка металла (5) располагается в корпусе установки (4) для продавливания через профильные вращающиеся ролики (6).

Процесс обработки. После инициирования детонатором (1) заряда ВВ метаемые порошковые частицы формируют поток в ориентирующем канале (4) в воздушном зазоре между капсулой порошка и заготовкой. Совокупным действием давления продуктов детонации и потока порошковых частиц заготовка продавливается через систему профильных вращающихся роликов.

Нагрев заготовки осуществляется вследствие динамического нагружения материала заготовки потоком частиц. Исходный размер поперечного сечения заготовки уменьшается после продавливания роликами в зависимости от пластичности обрабатываемого материала.

Нагружение заготовки потоком порошковых частиц и ее продавливание через систему роликов представляет собой комплексное воздействие на структуру материала заготовки. Постепенное воздействие обжима в роликовой системе достигается за счет их расположения относительно осевой продавливания заготовки. В роликовой оснастке при переходе от ролика к ролику степень поперечной деформации заготовки последовательно

изменяется, увеличивая степень обжатия на выходе из установки. При этом скорость деформации составляет ~105-106 с-1. Степень деформации материала лежит в интервале 40-80%.

При продавливании заготовки вдоль роликов в прямом направлении и с обратной стороны формируется более вытянутая текстурированная структура зерен. Наибольшее измельчение зерна достигается при продавливании в прямом, затем в ортогональном исходному направлении, возможно с последующей повторной обработкой с противоположных сторон по каждому направлению обработки.

Данная схема обработки обеспечивает легкость извлечения готового материала после обработки и необходимые технологические режимы. Время протекания процесса деформирования и дисперсионного упрочнения составляет 10-100 микросекунд. Скорость потока порошковых частиц (дисперсность порядка 1-100 мкм) составляет 1.5-3.5 км/с. Плотность потока частиц около 1 г/см3. Давление соударения с матрицей составляет 10-30 ГПа. Разогрев металлических образцов (ВТ1-0, M1) находится в интервале 250-300°C. Материалы получают структуру с размером зерна порядка нескольких микрометров и менее, а также с армирующими треками размером около 1 мкм с сильнофрагментированной вокруг канала зоной. Вдоль треков проникающих частиц остаются следы материала частиц, а в зоне торможения фиксируются остатки материала частиц размером до 0.05 мкм. Концентрация насыщения материала каналами определена при обработке высокоскоростными частицами титана ВТ1-0 с помощью травления среза матрицы и достигает 27.5%. Микротвердость Hµ и прочность увеличивается в 1.5 и более раз. Скорость проникания частиц в неподвижной матрице составляет 800-1200 м/с. [Krivchenko A.L., Aleksentseva S.E. Peculiarities of the Dynamic Interaction Between the Directed Stream of High Speed Particles and Metals. // Shock Waves in Condensed Matter: Proc. of Int. Conf. - St. Petersburg, Russia, 8-13 October, 2000, p. 175-176.]

Скорость прокатки заготовки путем ударно-волнового воздействия составляет около нескольких сот метров в секунду, что ниже скорости проникания частиц в 2 и более раз и сохраняет условия СГП частиц. Прокатка через систему роликов специальной конструкции реализует интенсивную пластическую деформацию сжатием заготовки по двум осям поперечного сечения. В целом динамический способ интенсивной пластической деформации методом прокатки с одновременной обработкой потоком дискретных частиц обеспечивает измельчение зерен микроструктуры матрицы на один-два и более порядка и насыщение материалом частиц.

Более широкое применение данного метода возможно для пластичных, легко деформируемых материалов невысокой прочности - группы технически чистой меди M1, М3, технически чистого титана ВТ1-00, ВТ1-0, технически чистого и деформируемого алюминия, например, марки А7, АД31. Метание высокотвердых и прочных частиц, таких как вольфрама W, корунда, карбидов кремния SiC и титана TiC, карбонитрида титана TiNC, диборида титана TiB2 и др. дисперсностью порядка 1-100 мкм способствует более интенсивной фрагментации структурных элементов.

В целом все виды материалов являются матрицами для получения композиционных материалов. Динамически микролегированный титан широко применяется для биомедицины. Сплавы меди используются в системах теплоотвода, электротехнике, деталях машин. Текстурированный материал применяется в процессах с постоянными направлениями нагружения материала при режимах эксплуатации. Например, возможно создание пулестойких броневых пластин из алюминия и титана и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ДЛЯ БИОМЕДИЦИНЫ | 2012 |

|

RU2501882C2 |

| Способ взрывной упрочняющей обработки металла заготовки частицами с теоретической прочностью в режиме сверхглубокого проникания | 2024 |

|

RU2840344C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ОБЪЕМНОЙ ОБРАБОТКИ АЛЮМИНИЕВОГО ЛИТЕЙНОГО СПЛАВА | 2013 |

|

RU2538224C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНЫХ ЗАГОТОВОК ИЗ ГРАНУЛИРОВАННОГО ТИТАН-АЛЮМИНИЕВОГО СПЛАВА | 1987 |

|

SU1464378A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2504455C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

Изобретение относится к получению дисперсно-упрочненных ультрамелкозернистых материалов путем обработки высокоскоростным потоком порошковых частиц. Способ включает обработку заготовки из металла или сплава потоком порошковых частиц, разогнанных энергией взрыва заряда взрывчатого вещества, в режиме сверхглубокого проникания частиц. Порошковые частицы в капсуле размещают под зарядом взрывчатого вещества, заготовку из металла или сплава размещают в прокатной оснастке с прокатными роликами с образованием зазора с капсулой. Обработку заготовки ведут потоком порошковых частиц дисперсностью 1-100 мкм со скоростью потока 1,5-3,5 км/с и плотностью 1 г/см3 при давлении соударения частиц с заготовкой 10-30 ГПа с обеспечением одновременной пластической деформации заготовки сжатием в поперечном сечении путем продавливания заготовки через прокатные ролики за счет воздействия потока порошковых частиц и энергии взрыва заряда взрывчатого вещества. Указанную обработку проводят с лицевой и обратной поверхности заготовки. Обеспечивается повышение прочности материала. 1 ил.

Способ получения дисперсно-упрочненных материалов при динамическом нагружении, включающий обработку заготовки из металла или сплава потоком порошковых частиц, разогнанных энергией взрыва заряда взрывчатого вещества, в режиме сверхглубокого проникания частиц, отличающийся тем, что порошковые частицы в капсуле размещают под зарядом взрывчатого вещества, заготовку из металла или сплава размещают в прокатной оснастке с прокатными роликами с образованием зазора с капсулой, обработку заготовки ведут потоком порошковых частиц дисперсностью 1-100 мкм со скоростью потока 1,5-3,5 км/с и плотностью 1 г/см3 при давлении соударения частиц с заготовкой 10-30 ГПа с обеспечением одновременной пластической деформации заготовки сжатием в поперечном сечении путем продавливания заготовки через прокатные ролики за счет воздействия потока порошковых частиц и энергии взрыва заряда взрывчатого вещества, при этом указанную обработку проводят с лицевой и обратной поверхности заготовки.

| УШЕРЕНКО С.М., Сверхглубокое проникание частиц в преграды и создание композиционных материалов, Минск, НИИ импульсных процессов, 1998, с.30-31 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ДЛЯ БИОМЕДИЦИНЫ | 2012 |

|

RU2501882C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2283717C2 |

| US 20100189891 A1, 29.07.2010 | |||

| Приспособление для автоматического пуска в ход и остановки подъемника для кирпича-сырца | 1928 |

|

SU16111A1 |

Авторы

Даты

2015-11-27—Публикация

2014-01-22—Подача