Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, конкретнее лазерного излучения, и может быть использовано в машиностроении при изготовлении крановых колес.

Цель изобретения - увеличение срока службы изделий.

Сущность изобретения заключается в том, что согласно способа дифференцированной обработки аустенитных сталей, преимущественно марганцовистых и хромомарганцовистых, включающем закалку с 1100°С, старение и локальную обработку, старение проводят при 500-600°С в течение 6-10 ч, а локальную обработку осуществляют с помощью лазерного излучения.

Аустенитные стали, преимущественно марганцовистые и хромомарганцовис- тые, подвергают закалке с 1100 С.

После закалки сталь имеет аустенит- ную структуру. Аустенит стабилен. Если проводить локальную лазерную обработку такой стали непосредственно после закалки, в зоне лазерного воздействия мартенсит не образуется. Однако небольшое количество мартенсита не может образоваться на некоторых сталях (110Г13) вследствие высокого уровня закалочных напряжений, а также обезуглероживания поверхности в зоне лазерного воздействия.

Для дестабилизации аустенита в зависимости от марки стали применяется старение при 500-600 С течение 6-10 ч, приводящее к выделению карбидов. При старении при температуре ниже 500°С и времени выдержки менее 6 ч не происходит достаточного выделения карбидов, аустенит стабилен и в зоне лазерного воздействия не обin

ьо

ь Э

сл

разуется достаточного количества мартенсита.

При старении при температуре выше 600° С и времени выдержки более 10 ч наблюдается распад аустенита на фер- ритокарбидную смесь, и при локальном лазерном воздействии наблюдается чередование Ферритокарбидных и мартен ситных слоев.

После старения аустенитные стали, преимущественно марганцовистые и хро- момарганцовистые, подвергают локальной лазерной обработке. В зоне лазерного воздействия образуется до 70% мартенсита. Таким образом, проводя предлагаемую дифференцированную обработку, можно получить приповерхностные, чередующиеся в заданной последовательности ферромагнитные с высо- ,кой твердостью (мартенсит) и парамагнитные (аустенит) структуры.

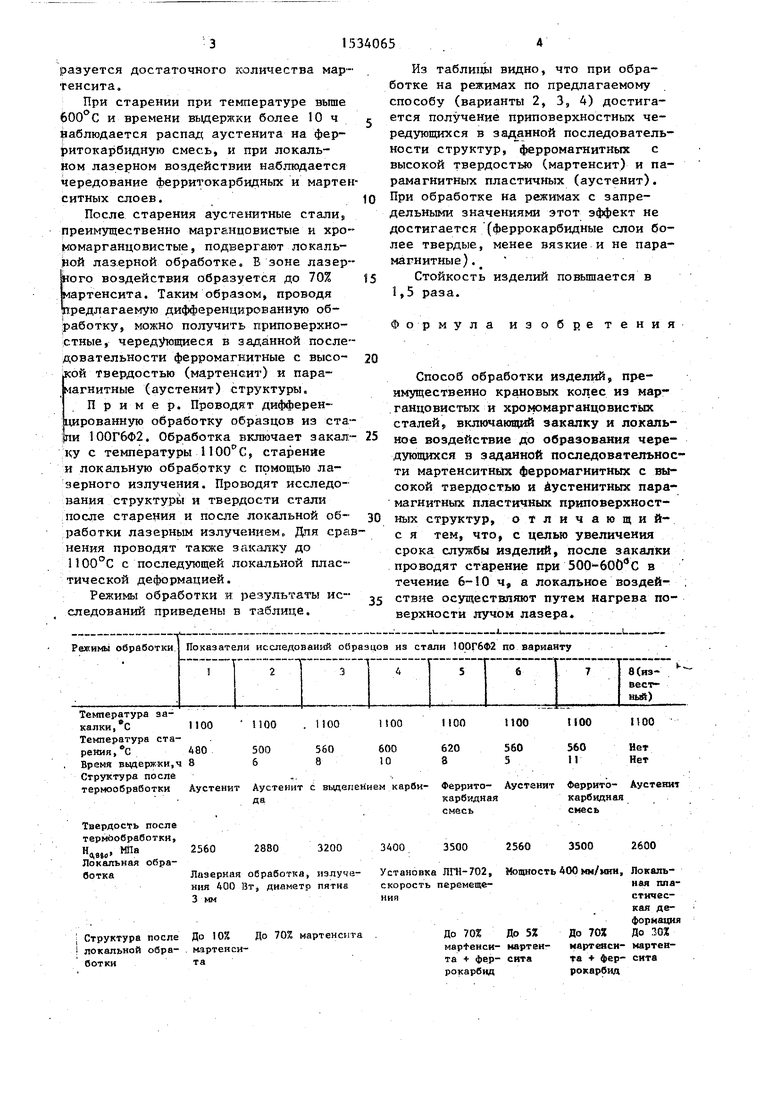

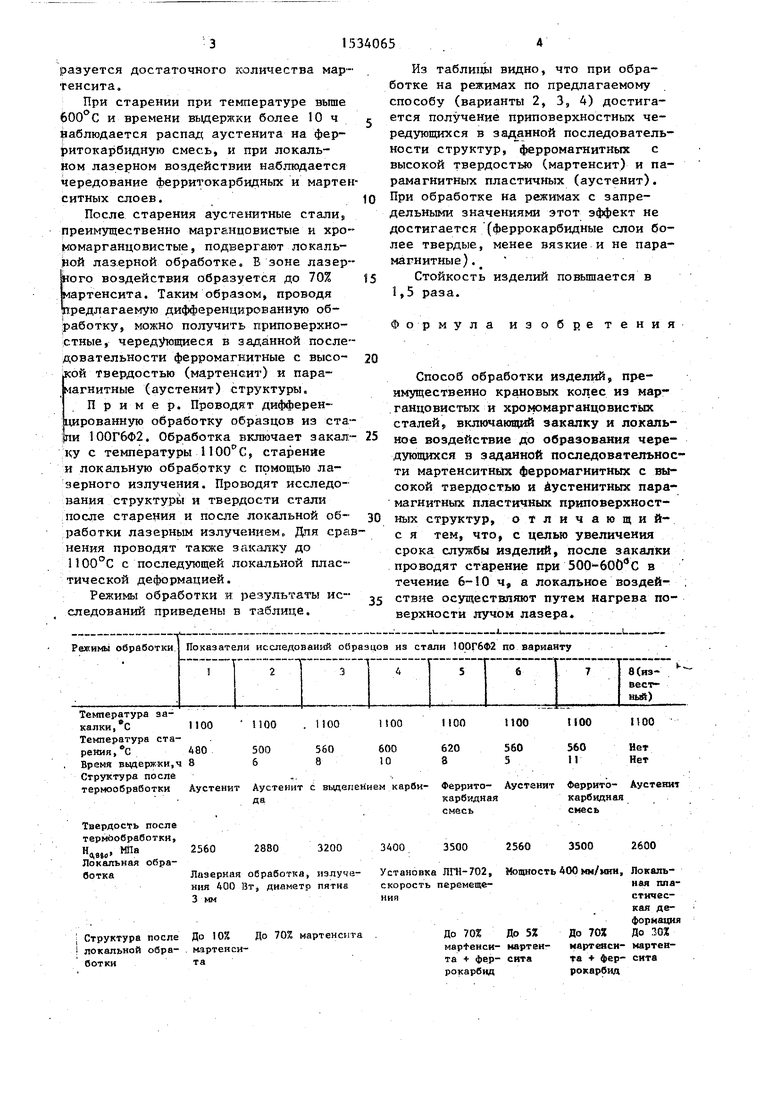

Пример. Проводят дифференцированную обработку образцов из стали 100Г6Ф2. Обработка включает закал- ку с температуры 1100°С, старение и локальную обработку с помощью лазерного излучения. Проводят исследования структуры и твердости стали после старения и после локальной об- работки лазерным излучением. Для сравнения проводят также закалку до 1100°С с последующей локальной пластической деформацией.

Режимы обработки и результаты ис- следований приведены в таблице.

Иэ таблицы видно, что при обработке на режимах по предлагаемому способу (варианты 2, 3, 4) достигается получение приповерхностных чередующихся в заданной последовательности структур, ферромагнитных с высокой твердостью (мартенсит) и парамагнитных пластичных (аустенит). При обработке на режимах с запредельными значениями этот эффект не достигается (феррокарбидные слои более твердые, менее вязкие и не парамагнитные).

Стойкость изделий повышается в 1,5 раза.

Формула изобретения

Способ обработки изделий, преимущественно крановых колес из марганцовистых и хромомарганцовистых сталей, включающий закалку и локальное воздействие до образования чередующихся в заданной последовательности мартенситных ферромагнитных с высокой твердостью и аустенитных парамагнитных пластичных приповерхностных структур, отличающий- с я тем, что, с целью увеличения срока службы изделий, после закалки проводят старение при 500-600 С в течение 6-10 ч, а локальное воздействие осуществляют путем нагрева поверхности лучом лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ термической обработки инварных сплавов | 1988 |

|

SU1650721A1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| ЭТАЛОННАЯ МЕРА МАССЫ | 2001 |

|

RU2196968C2 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, например лазерного излучения, и может быть использовано в машиностроении при изготовлении крановых колес. Цель изобретения - увеличение срока службы изделий. Способ обработки изделий преимущественно из марганцовистых и хромомарганцовистых сталей включает закалку с 1100°С, старение и локальную обработку. Причем старение проводят при 500-600°С в течение 6-10 ч, а локальную обработку осуществляют с помощью лазерного излучения. 1 табл.

Температура закалки, С

Температура старения , С

Время выдержки,ч Структура после термообработки

1100

А 80 8

ПОО

500 6

1100

560 8

I 100

600 10

ПОО

620 8

1100

560 5

1100

560 11

1100

Нет Нет

Аустенит Аустенит с наделением карвн- Феррито- Аустенит Феррито- Аустеюи дакарбидная карбидная

смесьсмесь

Твердость после термообработки,

Локальная обработка

2560

2880

3200

3400

3500

2560

3500

2600

Лазерная обработка, нзлуче- Установка ЛГН-702, Мощность 400мм/мин, Локалъния 400 Вт, диаметр пятна 3 им

скорость перемещения

нал пла стическая деформаци

после обра

До 10Х До 70S мартенсита мартенсита

0

ПОО

620 8

1100

560 5

1100

560 11

1100

Нет Нет

3500

2560

3500

2600

ЛГН-702, Мощность 400мм/мин, Локалъперемеще

нал пластическая деформация

До 70% До 5Z До 70Х До 10 MaptencH- мартен- мартеяси- мартента + фер- сита рокарбид

та + фер- сита рокарбид

локальной обрш- После ОЙ- 5000-9000 7000-9000 7000-9000 7000-9000 «200 7000-9000 6000 боткм ,ИП« рвботки

Продолжение таблицы

| Способ обработки стали | 1975 |

|

SU630298A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Маликов Л.С., Соколов К.Н., Коноп- Ляшко В.И., и др | |||

| Получение высоких прочностных и пластических свойств двухфазной стали дифференцированной обработкой МиТОМ, 1980, 8, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1990-01-07—Публикация

1988-02-23—Подача