Изобретение относится к области машиностроения, в частности к устройствам уплотнений вращающихся валов, пропущенных через стенки внутренних полостей устройств, заполненных жидкостью или газом, и может быть использовано в двигателях или редукторах, в т.ч. автомобильных.

Известна резиновая манжета, в частности ГОСТ 3252-79 (Житомирский В.К. Уплотнения - М. : Машиностроение, 1964 г., с. 38), содержащая резиновую манжету, армированную металлическим ободом, имеющую уплотнительную кромку, поджимаемую к валу стягивающей кольцевой пружиной.

Однако указанная манжета имеет следующие недостатки: усложнена технология изготовления, поскольку в тело манжеты для придания ей жесткости завулканизирован кольцевой металлический обод, а для создания необходимого прижимного усилия кромки к валу во внутренний паз кромки вставлена стягивающая пружина; манжета, как правило, имеет одну кольцевую уплотняющую поверхность, сам материал манжеты (резина) недостаточно антифрикционен, в силу чего кромка и в некоторой степени вал, подвержены истиранию, тем более, что со временем резина теряет свою упругость и эластичность; в целом манжета выполнена из разнородных материалов, что усложняет ее изготовление.

Наиболее близким к предлагаемому изобретению по своей технической сущности является уплотнение многоманжетного типа (СССР, а.с. N 1643844, F 16 J 15/32, 1989 г. ), преимущественно для уплотнения валов угольных комбайнов, состоящее из установленного в посадочное гнездо корпуса набора упругих шайб, выполненных из антифрикционного материала, в частности из фторопласта, с возможностью их натяга по валу, размещенных между жесткими дистанционными шайбами, установленными с зазором между их внутренней цилиндрической поверхностью и валом и зазором между их наружной цилиндрической поверхностью и цилиндрической поверхностью посадочного гнезда и скрепленных в пакет посредством стяжных элементов, в частности заклепок.

Но и указанное уплотнение имеет следующие существенные недостатки: усложнена конструкция уплотнения, поскольку включает три вида составных элементов - упругие шайбы, дистанционные шайбы, стяжные элементы, так же три вида различных материалов; усложнена технология изготовления и сборки шайб в пакет, т.к. каждый из видов составных элементов требует собственную технологию изготовления, отличающуюся от технологии изготовления других элементов, а технология сборки пакета требует особой оснастки для центрирования шайб относительно друг друга. Поскольку стягивающие заклепки пропущены сквозь толщину пакета шайб, понижена надежность уплотнения из-за возможного появления зазоров между стяжными элементами и шайбами.

Задачей предлагаемого изобретения является максимальное упрощение технологии изготовления уплотнительных элементов и сборки их в пакет, а техническим результатом - удешевление изготовления уплотнений и повышение их надежности.

Поставленная задача достигается тем, что уплотнение моногоманжетного типа, состоящее из набора равновеликих жестких шайб, выполненных из антифрикционного материала, предпочтительно из фторопласта, скрепленных в пакет с возможностью плотной посадки в соответствующее посадочное гнездо корпуса машины и возможностью посадки по валу с зазором между внутренней цилиндрической поверхностью шайб и валом, согласно изобретению, на внутренней цилиндрической поверхности каждой из шайб, за одно целое с ней, выполнена пленковидная упругая кромка, диаметр внутреннего обреза которой меньше диаметра вала, на одной из плоских торцевых поверхностей шайбы, также за одно целое с ней, выполнены выступы высотой в полтолщины шайбы, а на другой - соответствующие выступам углубления с возможностью кнопочного пристегивания шайб друг к другу при сборке пакета. Диаметр внешней цилиндрической поверхности шайб меньше диаметра внутренней цилиндрической поверхности посадочного гнезда и при этом на внешней цилиндрической поверхности каждой из шайб за одно целое с ней выполнена пленковидная кромка, диаметр внешнего обреза которой больше диаметра внутренней цилиндрической поверхности посадочного гнезда, причем зазор между шайбами и цилиндрической поверхностью гнезда меньше зазора между шайбами и валом.

Пакет закреплен в гнезде традиционным образом: либо с помощью упругого распорного кольца, либо с помощью крышки с отверстием для пропуска вала, прикрепленной к корпусу машины посредством болтов, либо др.

Предлагаемое изобретение обеспечивает:

- значительное упрощение технологии изготовления шайб, сводящееся к единственной операции их прессования, литья или штамповки из однородного материала в виде готового изделия;

- максимальное упрощение технологии сборки шайб в пакет, поскольку все элементы скрепления шайб в пакет являются неотделимой частью каждой из шайб, само их скрепление осуществляется простым прижатием шайб друг к другу и пристегиванием их одна к другой по принципу кнопочных застежек;

- расширены функциональные возможности уплотнения, т.к. осевая величина - толщина пакета ограничивается требуемой величиной т.е. количеством пристегнутых друг к другу шайб.

Для упрощения технологии изготовления шайб и монтажа уплотнения шайбы могут быть выполнены с гладкими поверхностями по торцам, т.е. без выступов и углублений по ним с возможностью поочередного запрессовывания шайб в гнездо при монтаже уплотнения, без пристегивания шайб друг к другу.

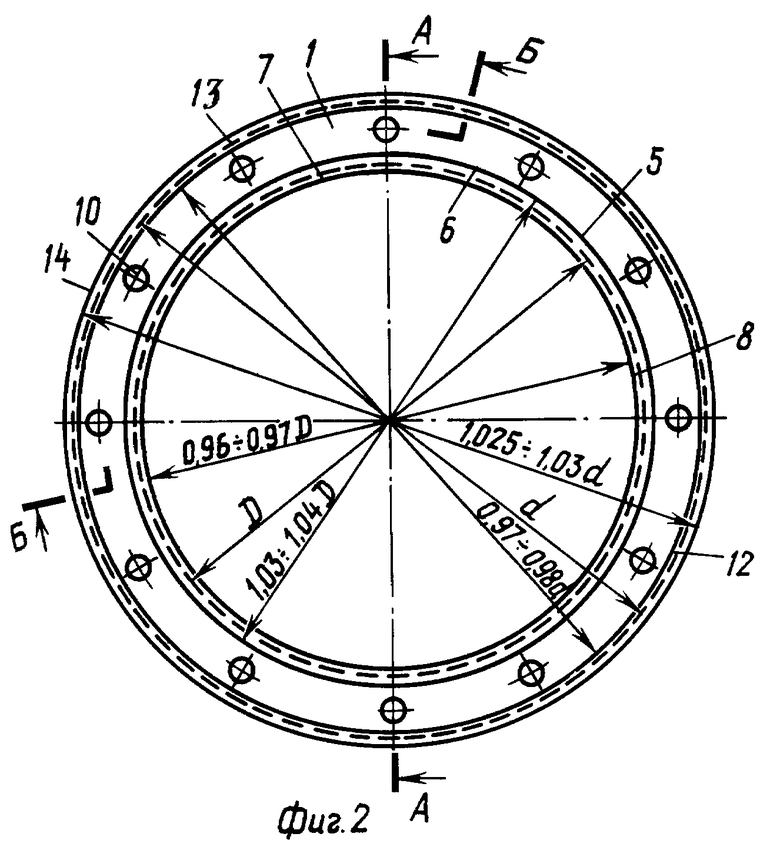

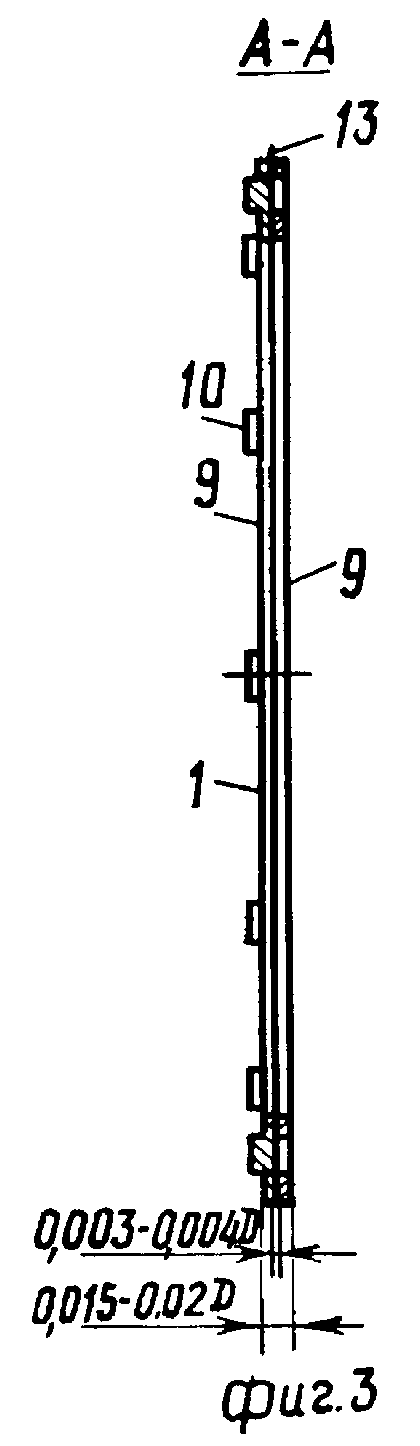

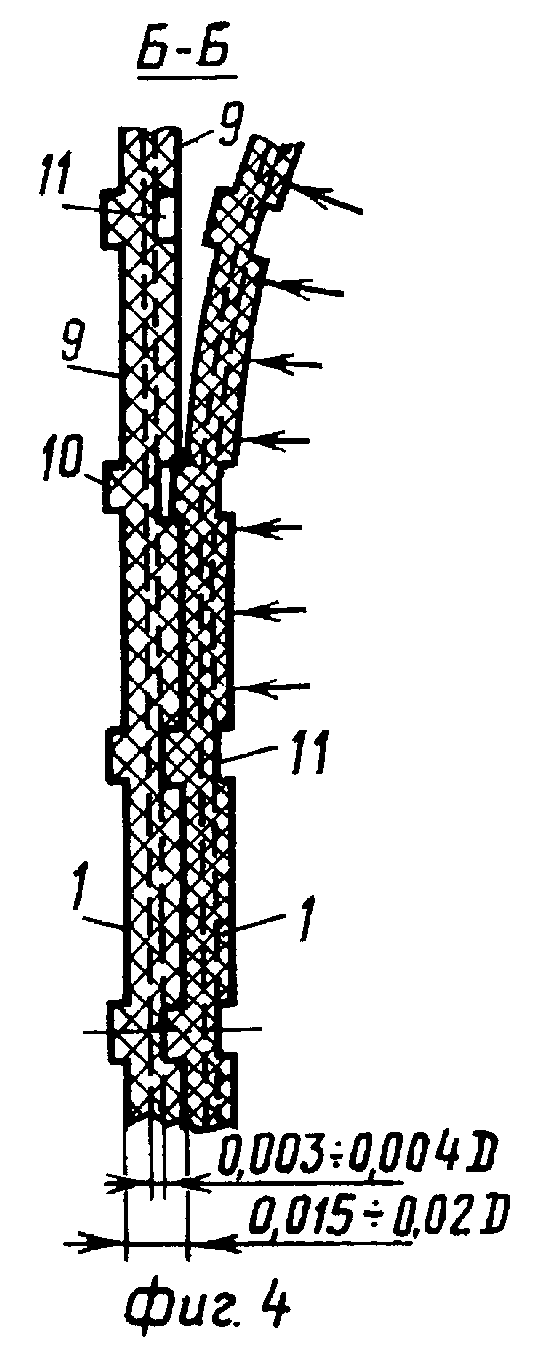

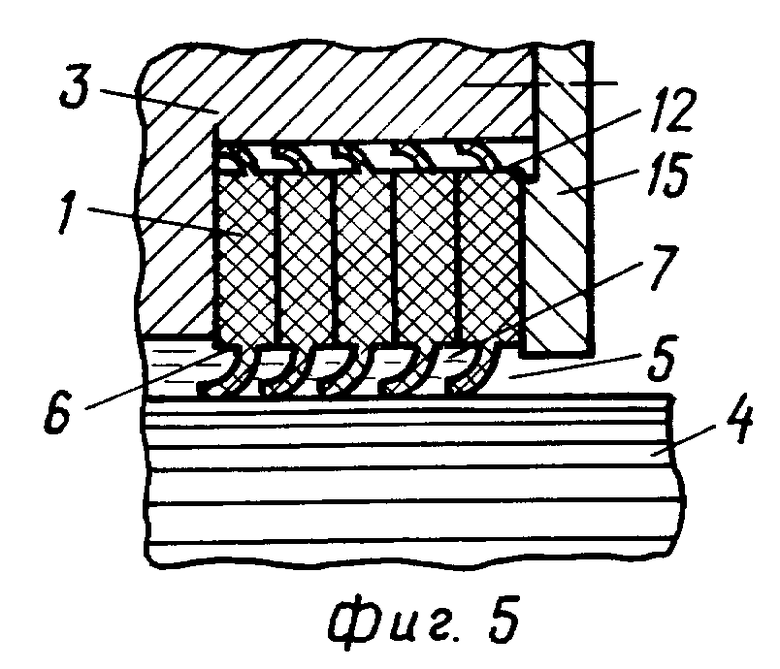

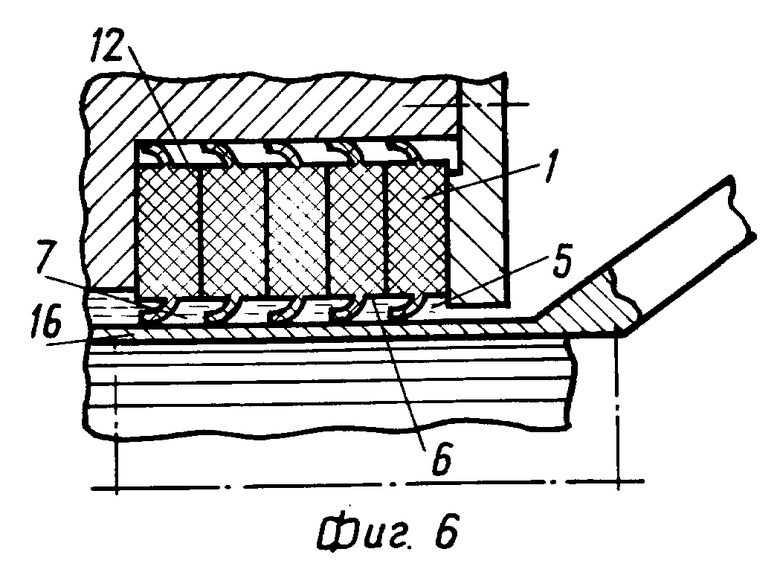

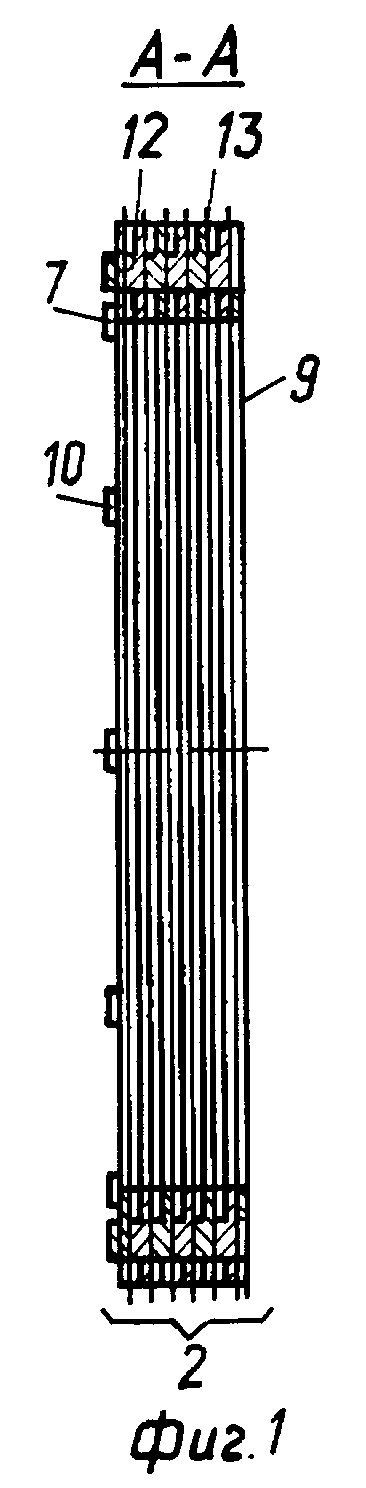

На фиг. 1 изображен продольный разрез пакета уплотнения по А-А; на фиг. 2 - общий вид пакета с торца; на фиг. 3 - продольный разрез шайбы по А-А; на фиг. 4 показан принцип скрепления шайб в пакет (сечение по Б-Б); на фиг. 5 - положение элементов пакета относительно деталей машины; на фиг. 6 показан принцип монтажа пакета в машине на правильную ориентацию кромок шайб в сторону полости с жидкостью посредством оправки.

Уплотнение многоманжетного типа состоит из набора равновеликих жестких шайб 1, выполненных из антифрикционного материала, предпочтительно из фторопласта, скрепленных в пакет 2 с возможностью плотной посадки в соответствующее посадочное гнездо 3 корпуса машины и возможностью посадки по валу 4 с зазором 5 между внутренней цилиндрической поверхностью 6 шайб и валом, причем на внутренней цилиндрической поверхности каждой из шайб за одно целое с ней выполнена пленковидная кромка 7, диаметр внутреннего обреза 8 которой меньше диаметра вала, на одной из плоских торцевых поверхностей 9 шайбы, также за одно целое с ней, выполнены выступы 10 высотой в пол толщины шайбы, а на другой - соответствующие выступам углубления 11 с возможностью кнопочного пристегивания шайб друг к другу при сборке пакета. Диаметр внешней цилиндрической поверхности 12 шайб меньше диаметра внутренней цилиндрической поверхности посадочного гнезда и при этом на внешней цилиндрической поверхности каждой из шайб, за одно целое с ней, выполнена пленковидная кромка 13, диаметр внешнего обреза 14 которой больше диаметра внутренней цилиндрической поверхности посадочного гнезда, причем зазор между шайбами и цилиндрической поверхностью гнезда меньше зазора между шайбами и валом.

Пакет закреплен в гнезде традиционным образом либо с помощью упругого распорного кольца, либо крышки 15 с отверстием для пропуска вала, прикрепленной к корпусу машины посредством болтов, либо другим образом.

Уплотнение работает следующим образом: на смонтированном в машине пакете пленковидные кромки 7 каждой из шайб 1, главным образом по валу, отклонены в сторону полости, заполненной жидкостью, подобно буртикам сковороды, и касаются поверхности вала внешней боковой поверхностью, создавая за счет упругости кольцевые полости уплотнения, так как таких полостей несколько (по количеству шайб в пакете), то разность давлений жидкости между упругими кромками соседних шайб невелика и давление жидкости между ними ступенчато уменьшается к выходу из-под пакета до нуля, несмотря на повышенное давление жидкости в полости машины.

Поджатие упругих кромок шайб к валу автоматически усиливает давление самой жидкости, повышая эффективность уплотнения. Так как контакт упругих кромок с поверхностью вала осуществляется не торцом их обреза, а боковой поверхностью, за счет чего увеличивается площадь контакта с вращающимся валом, а сила прижатия к нему каждой из кромок сравнительно невелика, то этим самым достигается понижение и износа при работе и повышение их долговечности.

Возможные биения и некруглость вала компенсируются упругостью кромок шайб.

Ориентацию отклонения кромок шайб в сторону полости машины, заполненной жидкостью, осуществляют при монтаже пакета уплотнения в гнездо путем использования специальной оправки 16, выполненной в виде жесткой тонкой линейки с закругленными торцом и кромками, либо в виде жесткой тонкостенной втулки с возможностью ее пропуска в зазор между внутренней цилиндрической поверхностью шайб и валом.

Поскольку зазор между упругими шайбами и цилиндрической поверхностью гнезда значительно меньше зазора между шайбами и поверхностью вала, натяг сильнее там, где меньше зазор, т.е. в гнезде. Этим устраняется возможное проворачивание пакета в гнезде.

Исходя из требований надежности и эффективности работы уплотнения лабораторным методом для каждой из шайб уплотнения установлены размеры относительно диаметров D вала и d посадочного гнезда, где

внутренний диаметр жестких шайб 1,03 - 1,04D;

внутренний диаметр обреза упругой кромки 0,96 - 0,97D;

внешний диаметр жестких шайб 0,97 - 0,98d;

внешний диаметр обреза упругой кромки 1,025 - 1,03d;

толщина жесткой шайбы 0,015 - 0,02D;

толщина упругой кромки 0,003 - 0,004D.

Отклонение от указанных диапазонов соотношений размеров элементов шайб уплотнения может привести либо к недостаточному усилию прижатия упругих кромок, либо к их сморщиванию по периметру, либо к срезанию кромок, что, естественно, снижает надежность уплотнения или приводит к его выходу из строя.

Для упрощения технологии изготовления шайб и монтажа уплотнения шайбы могут быть выполнены с гладкими поверхностями по торцам, т.е. без выступов и углублений по ним, с возможностью поочередного запрессовывания шайб в гнездо при монтаже уплотнения, без пристегивания шайб друг к другу.

Реализация предлагаемого изобретения позволяет создать уплотнение повышенной надежности при упрощенной технологии изготовления и снижении стоимости его изготовления и эксплуатации машины за счет этого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение многоманжетного типа | 1989 |

|

SU1643844A1 |

| ПОВОРОТНОЕ УСТРОЙСТВО НЕСУЩЕЙ СТОЙКИ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2091292C1 |

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2085471C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2089760C1 |

| ШАРОВОЙ КРАН | 1996 |

|

RU2086843C1 |

| УЗЕЛ ВЕДУЩЕЙ ШЕСТЕРНИ | 1998 |

|

RU2139463C1 |

| ПЛОМБА-ЗАПОР | 1997 |

|

RU2117998C1 |

| УСТРОЙСТВО ПОДВОДА ВОЗДУХА ОТ НЕПОДВИЖНОЙ ЦАПФЫ К ВРАЩАЮЩЕЙСЯ СТУПИЦЕ | 1990 |

|

RU2019434C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ СЕРПОВИДНОЙ ПОДВЕСКИ К КОРПУСУ РЕДУКТОРА ЭЛЕКТРОПОЕЗДА | 1999 |

|

RU2180632C2 |

| ПРЕСС-АВТОМАТ ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2134970C1 |

Изобретение относится к области машиностроения, в частности к устройствам уплотнений вращающихся валов, пропущенных сквозь стенки внутренней полости устройств, заполненных жидкостью или газом, и может быть использовано в двигателях, редукторах, в т.ч. автомобильных. Уплотнение состоит из набора равновеликих жестких шайб, выполненных из антифрикционного материала, скрепленных в пакет с возможностью плотной посадки в посадочном гнезде и посадки по валу с зазором между шайбами и валом. Причем на внутренней и внешней цилиндрических поверхностях шайб за одно целое с ними выполнены упругие пленковидные кромки. Диаметр внутреннего обреза соответствующей кромки меньше диаметра вала, а диаметр внешнего обреза соответствующей кромки больше диаметра цилиндрической поверхности гнезда. При этом на плоских торцевых поверхностях каждой из шайб за одно целое с ней выполнены с одной стороны выступы, высотой в пол толщины, а с другой - соответствующие выступам углубления с возможностью кнопочного пристегивания шайб друг к другу при сборке пакета. Зазор между шайбами и внутренней цилиндрической поверхностью гнезда меньше зазора между шайбами и валом. Изобретение упрощает технологию изготовления уплотнения. 1 з.п. ф-лы, 6 ил.

| Уплотнение многоманжетного типа | 1989 |

|

SU1643844A1 |

| Манжета для уплотнения штока, поршня, крышки гидроцилиндра | 1988 |

|

SU1499033A1 |

| Манжетное уплотнение | 1988 |

|

SU1557402A1 |

| GB 1385882 A, 1975 | |||

| Житомирский В.К | |||

| Уплотнения.-М.: Машиностроение, 1964, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Уплотнения и уплотнительная техника | |||

| Справочник.-М.: Машиностроение, 1986, с.169, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1999-11-27—Публикация

1998-06-23—Подача