Изобретение относится к оборудованию для производства макаронных изделий и может быть использовано на предприятиях общественного питания, комбинатах хлебопродуктов и т.п.

Известны компактные аппараты для приготовления макаронных изделий, используемые автономно, либо в составе специализированных минилиний; как отечественной, так и зарубежной разработки (см. например, "Машину для производства макаронных изделий "Итилица" - в кат. "Машины, оборудование, приборы и средства автоматизации для перерабатываемых отраслей АПК", ОКП 513.122, М., 1989 г. и др).

Из числа известный аналогов изобретения ближайшим является устройство для изготовления макаронных изделий, содержащее бункер с мешалкой, прессующим шнеком и пресс-камерой с формующей матрицей (RU 2003994 C1, 20.07.95)

Как показывает опыт практического использования, такого оборудования, в ряде случаев, например, в зависимости от физико-механических и технологических свойств исходного сырья и по другим причинам, иногда требуется несколько повысить (или понизить) производительность рабочего процесса, путем соответствующего изменения давления в пресс-камере тестового бункера.

Однако, в конструкции прототипа решение этой задачи непредусмотрено.

Относительно слабым местом конструкции известного экструдера является недостаточная надежность герметизации вращающихся валов привода рабочих органов в подшипниковых опорах по месту прохождения через стенку тестового бункера. По мере износа кольцевых уплотнений через образующиеся зазоры в подвижных соединениях тестообразующие ингредиенты (мука, вода, лимонная кислота, соль и др.), а также их смеси в процессе приготовления макаронных изделий проникают в зону расположения подшипников.

Указанное обстоятельство может привести в забивке этими продуктами подшипников и щелевых зазоров между вращающимися и неподвижными деталями и, как следствие, к перегреву и даже выходу подшипников из строя, например, в результате заклинивания, и на этой основе к несанкционированной перегрузке, либо отказу привода.

По этой причине в такого рода оборудовании периодически, например, не реже 1 раза в месяц проводится соответствующая проверка состояния подшипников, уплотнительных элементов валов с полой разборкой, извлечением, промывкой и последующей смазкой, либо заменой необходимых деталей.

Задачей настоящего изобретения является расширение диапазона скоростных возможностей и повышение надежности работы заявляемого пресс-автомата для приготовления макаронных изделий.

В соответствии с изобретением решение поставленной задачи достигается тем, что в предлагаемом пресс-автомате для производства макаронных изделий соотношение диаметров прессующего шнека и формующей матрицы может варьироваться в пределах от 0,5 до 1, посредством установки в тестовом бункере сменных шнеков соответствующего размера, а в каждой из опор приводных валов непосредственно за уплотнителем, расположенным по месту прохода их через стенку тестового бункера, перед примыкающим к ней подшипником, дополнительно установлен второй комбинированный радиально-торцевой защитный уплотнитель с механизмом регулировки степени поджатия его торцевой компоненты, отделенный от первого кольцевым буферным приемником тестообразующих ингредиентов, а также их смесей, приникающих через гермовыводы в стенке бункера при изготовлении макаронных изделий, снабженным проходными каналами, сообщающими его с внешней средой.

Сущность изобретения поясняется чертежами, где приведены:

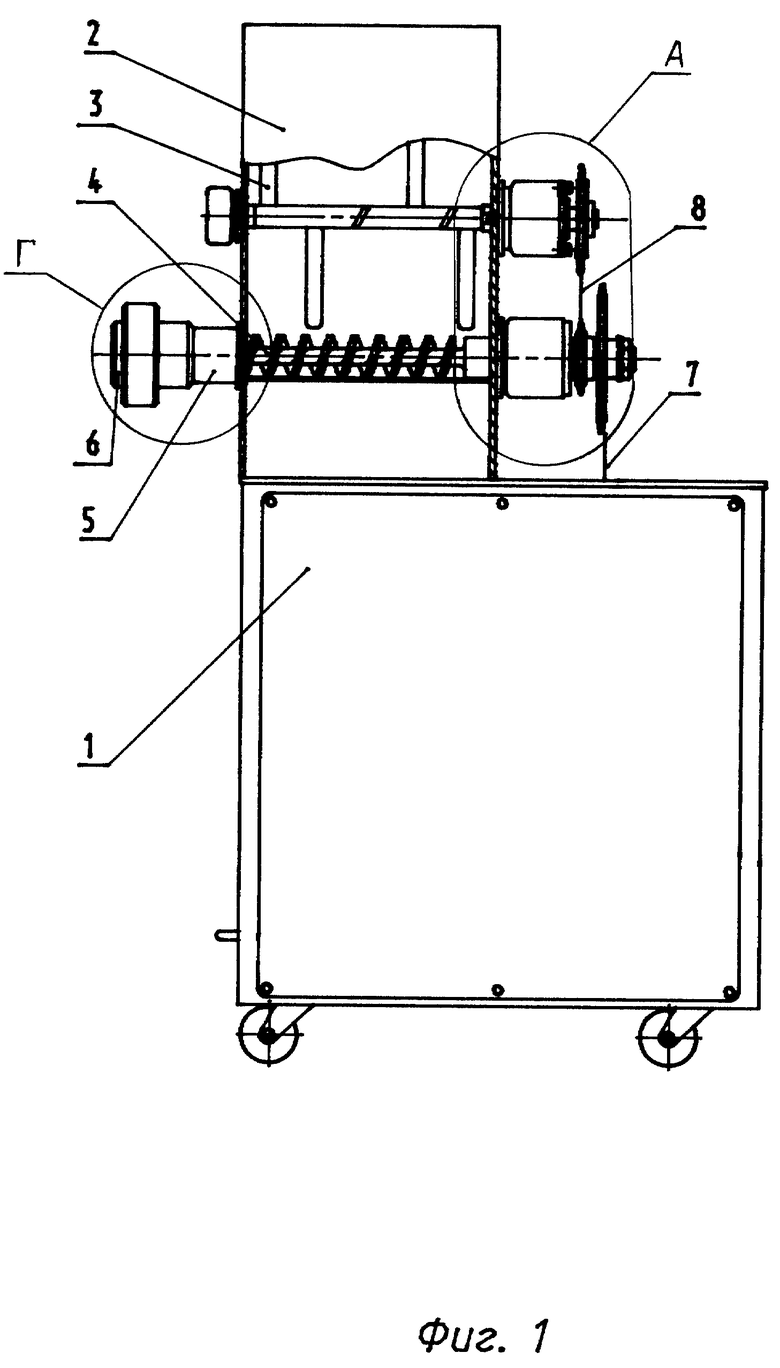

на фиг. 1 - общий вид заявляемого пресс-автомата для производства макаронных изделий;

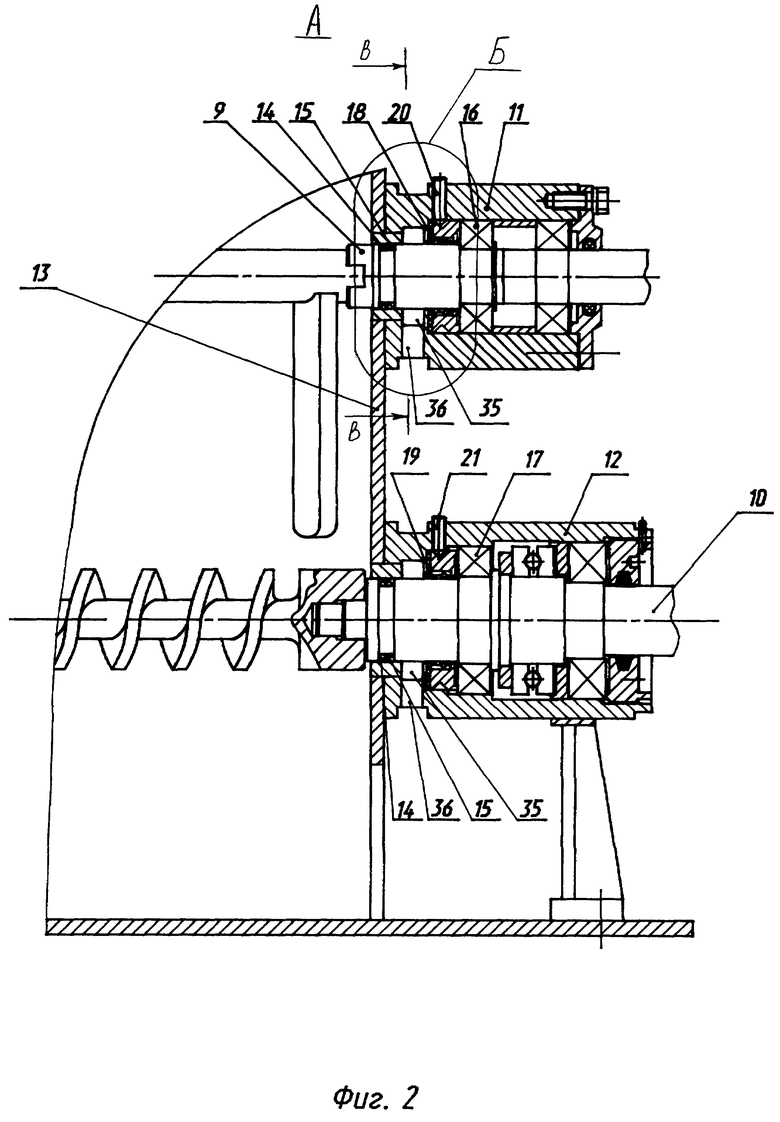

на фиг.2 - выносной элемент А конструкции по месту расположения приводных валов для передачи вращения на рабочие органы с продольным вертикальным разрезом подшипниковых опор;

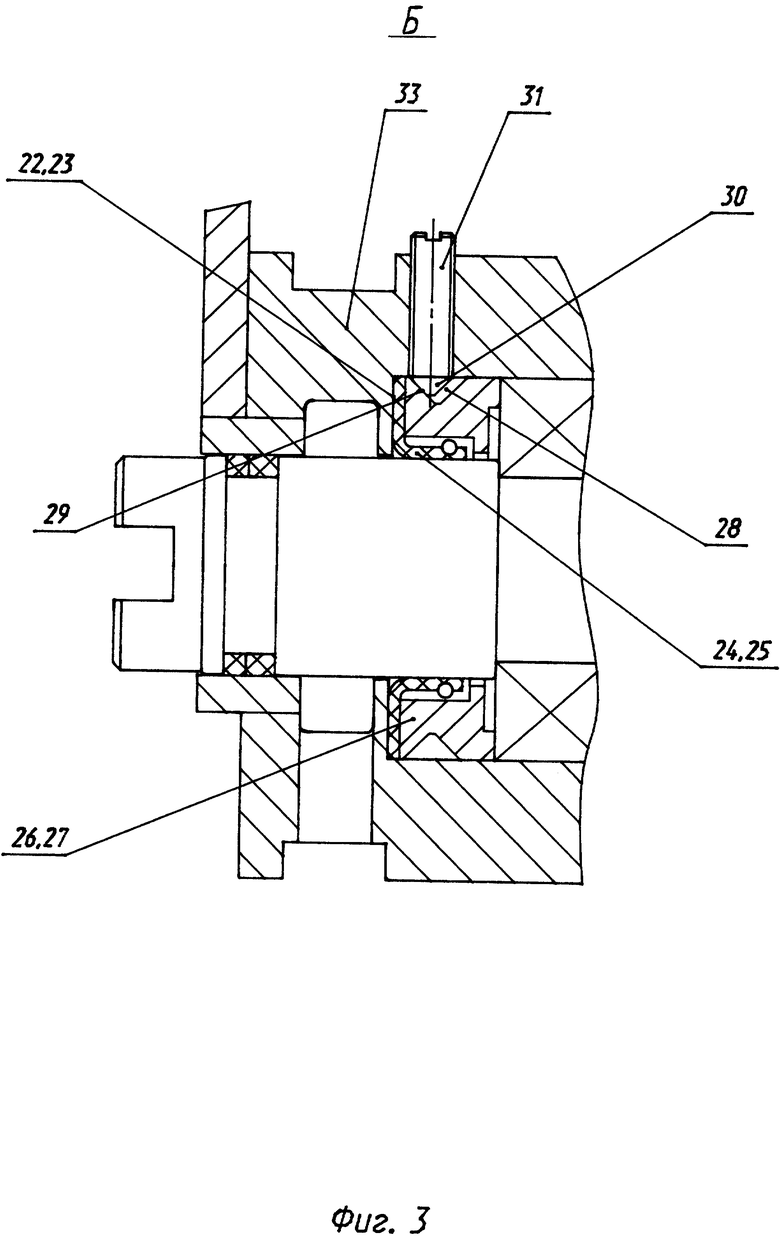

на фиг. 3 - выносной элемент Б конструкции подшипниковой опоры в зоне расположения кольцевого буферного приемника тестообразующих ингредиентов, а также их смесей, проникающих через гермовыводы в стенке тестового бункера при изготовлении макаронных изделий, с продольным вертикальным разрезом корпуса опоры (элементы заполнения корпуса опоры и стенки бункера условно не показаны);

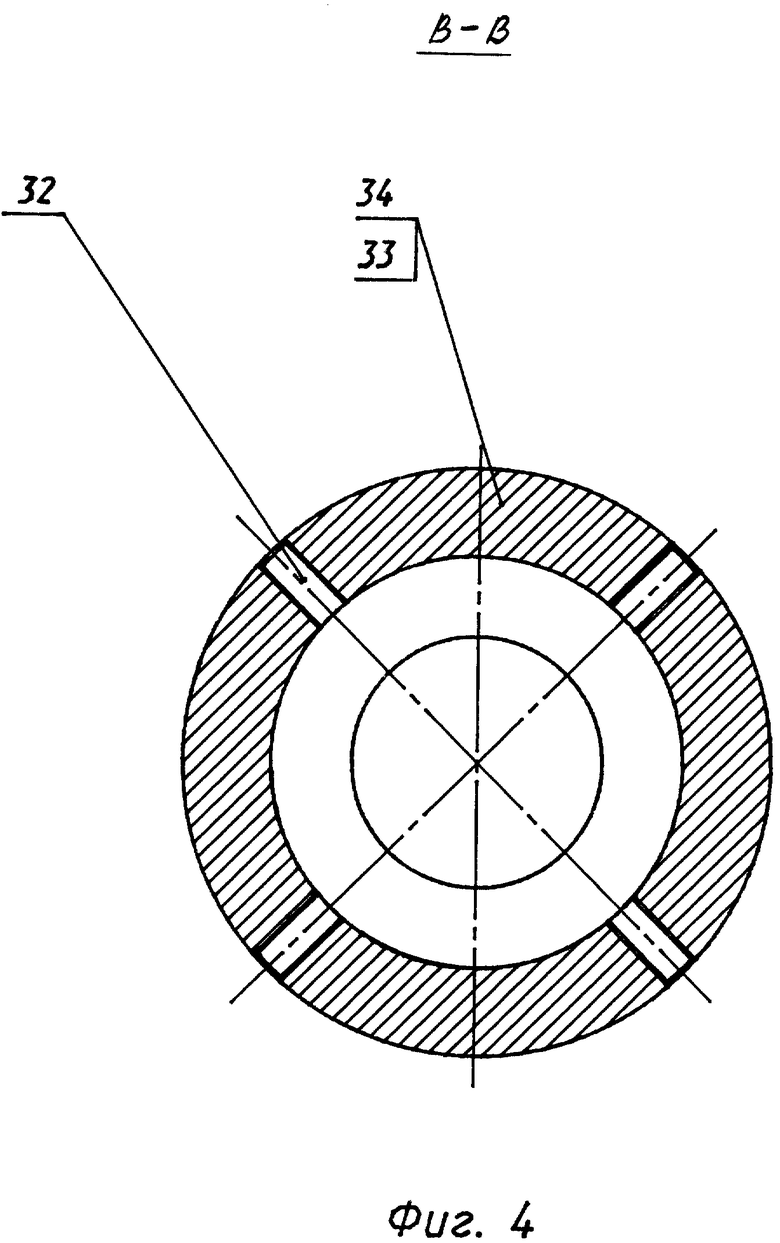

на фиг.4 - поперечное сечение В-В подшипниковой опоры по месту расположения резьбовых винтов механизма регулировки степени поджатия торцевой компоненты комбинированного уплотнителя;

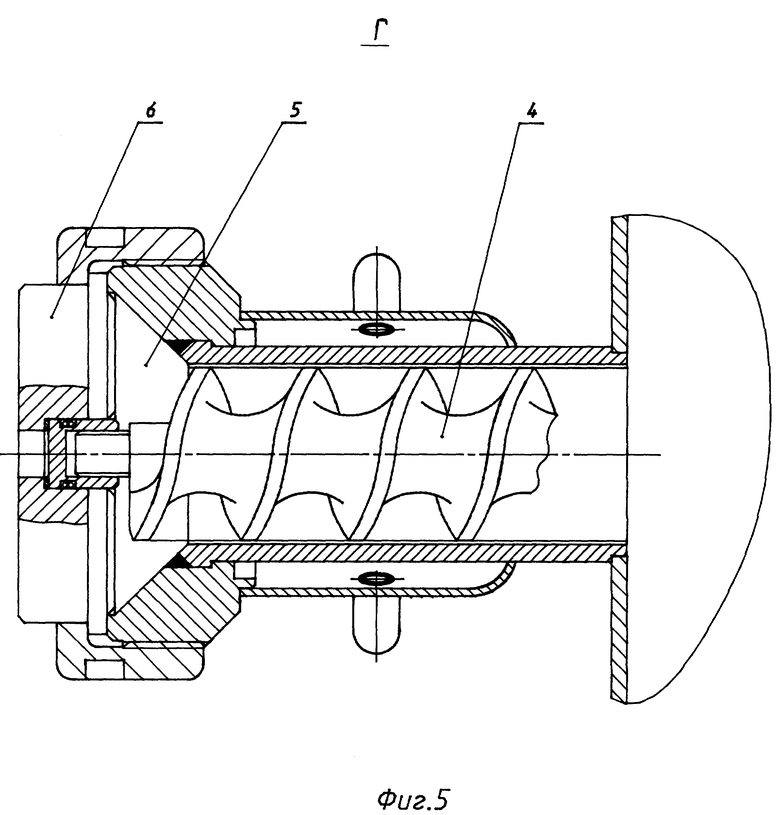

на фиг.5 - выносной элемент Г конструкции с продольным вертикальным разрезом по месту расположения пресс-камеры тестового бункера с расположенным в ней концом прессующего шнека и формующей матрицей.

Заявляемый пресс-автомат для производства макаронных изделий содержит основание 1, на котором смонтированы тестовый бункер 2 со съемными рабочими органами в виде мешалки 3 и прессующего шнека 4, и пресс-камерой 5 с формирующей матрицей 6, привод 7 и трансмиссию 8 для передачи вращения на рабочие органы через кинематически связанные с ними приводные валы 9 и 10, размещенные в герметизированных подшипниковых опорах 11 и 12, жестко закрепленных на стенке 13 бункера.

В конструкции предлагаемого пресс-автомата фактическое соотношение диаметров прессового шнека 4 и формирующей матрицы 6 может варьироваться в пределах от 0,5 до 1. Необходимое соотношение диаметров указанных деталей достигается установкой в тестовый бункер 2 сменного шнека 4 соответствующего размера. Операция по замене шнека достаточно проста и не вызывает никаких затруднений.

Изменение указанного соотношения приводит к соответствующему изменению величины давления в пресс-камере 5 и, как следствие, производительности агрегата. При значениях соотношения, близких к 0,5, производительность его стремится к номиналу, а при значениях, близких к 1, она достигает максимума.

Указанное техническое решение дает возможность некоторого варьирования, при необходимости, производительностью пресс-автомата, например, в зависимости от физико-механических и технологических свойств исходного сырья, либо по другим причинам, например, по требованию заказчика (покупателя), при изготовлении макаронных изделий. При этом рассматриваемая цель достигается сравнительно простым средством при неизменности скоростных характеристик привода 7.

В каждой из опор 11, 12 приводных валов 9, 10 непосредственно за уплотнителями 14, 15, расположенными по месту прохода их через стенку 13 тестового бункера, перед примыкающими к ней подшипниками 16, 17, дополнительно установлены вторые комбинированные радиально-торцевые защитные уплотнители 18, 19 с механизмами 20, 21 регулировки поджатия их торцевых компонент 22, 23.

Уплотнители 18, 19 могут быть выполнены, например, в виде комбинации из стандартных манжет 24, 25 с радиальным уплотнением и торцевых кожаных прокладок 22, 23.

Каждый из механизмов 20, 21 выполнен в виде контактирующих с прокладками 22, 23 цилиндрических поджимных втулок 26, 27, снабженных расположенными на их наружной поверхности кольцевыми проточками 28 треугольного профиля.

Проточки 28 втулок 26, 27 кинематически взаимодействуют боковым коническим скосом 29 с конусными наконечниками 30 нескольких, разнесенных по окружности, ходовых винтов 31, ввернутых в радиально ориентированные резьбовые отверстия 32 корпусов 33, 34 опор 11, 12.

Оси винтов 31 несколько смещены относительно плоскости симметрии проточки 28 в направлении к стенке 13 тестового бункера 2. Взаимодействующие друг с другом поверхности 29 поджимных втулок 26, 17 и конусных наконечников 30 ходовых винтов 31 образуют кинематические клиновые пары, преобразующие поступательное перемещение ходовых винтов при их вращении в прямолинейное движение втулок 26, 27, обеспечивающих необходимую величину усилия поджатия прокладок 22, 23 по мере их износа.

В принципе для достижения этой цели возможны и другие технические решения, например, основанные на использовании упругодеформируемых компенсаторов в виде металлических тарельчатых и иных пружин, либо специальных проставок из упругих неметаллических материалов и др.

Уплотнители 14, 15 и 18, 19 пространственно разделены между собой кольцевым буферным приемником 35 тестообразующих ингредиентов (мука, вода, лимонная кислота, поваренная соль и др.), а также их смесей, проникающих через гермовыводы в стенке 13 бункера 2 при изготовлении макаронных изделий.

Приемники 35 снабжены проходными каналами 36, сообщающими их с внешней средой.

Работает предлагаемый пресс-автомат следующим образом. Сначала, в соответствии с руководством по эксплуатации, засыпают просеянную муку в тестовый бункер 2 и с помощью пульта управления переводят пресс-автомат в режим "замеса" и постепенно вводят жидкий наполнитель и другие ингредиенты в количестве, определяемом рецептом.

В зависимости от сорта муки замес происходит в течение 5-8 минут. Готовое тесто предствляет собой комочки размерами от 5 до 20 мм. По окончании замеса выключают двигатель привода и нажимают кнопку "Выработка". При этом автоматически выключается вентилятор предварительной подсушки производимой продукции. Готовое тесто шнеком 4 подается из бункера 2 в пресс-камеру 5 и там продавливается сквозь фильеры формующей матрицы и отрезается установленным на выходе из нее лопастным ножом, вращающимся совместно со шнеком. Через 2-3 минуты после начала выработки изделий включают подачу воды для охлаждения пресс-камеры 4.

При заполнении приемного лотка макаронными изделиями он извлекается из пресс-автомата и заменяется пустым. Заполненный лоток помещают в сушильный шкаф или на стеллаже для естественной сушки.

Процесс эксплуатирования теста из бункера осуществляется непрерывно вплоть до полного его опорожнения. После опорожнения тестового бункера пресс-автомат останавливают. На этом, собственно, и заканчивается автоматический цикл производства макаронных изделий и далее, в зависимости от потребного количества продукции, его вновь повторяют необходимое количество раз.

В процессе производства макаронных изделий проникающие сквозь уплотнение в стенке 13 бункера тестообразующие ингредиенты (мука, вода, лимонная кислота, поваренная соль и др.), а также их смеси в виде теста попадают в буферный приемник 35, и продвигаясь по пути наименьшего сопротивления, через проходные каналы 36 выводятся из него наружу.

Вследствие рассмотренной особенности конструктивного исполнения опор 11, 12 комбинированные радиально-торцевые уплотнители 18, 19 надежно перекрывают пути попадания указанных ингредиентов в полости расположения подшипников.

По мере износа прокладок 22, 23 необходимое поджатие их в осевом направлении осуществляют при помощи механизмов 20, 21.

Указанное решение существенно облегчает условия работы подшипниковых опор 11, 12 и на этой основе значительно повышает их долговечность (ресурс работы).

Конструкция заявляемого пресс-автомата полностью основана на использовании высококачественно элементной базы. При ее разработке использовались современные методы проектирования с проведением всесторонних и тщательных прочностных и других расчетов на ЭВМ.

С учетом вышеизложенного и сравнительно несложных в исполнении технических решений, положенных в ее основу, заявляемый пресс-автомат может быть многократно воспроизведен по разработанной на него конструкторской документации в условиях серийного производства на обычных машиностроительных заводах, обладающих соответствующим обрабатывающим оборудованием и технологией изготовления.

В АОЗТ "Конверсия" изготовлены и успешно испытаны опытные образцы предлагаемого пресс-автомата под индексом "М-015". Проведенные испытания подтвердили высокую эффективность заложенных в конструкцию пресс-автомата технических решений. Он компактен, обладает сравнительно небольшой металлоемкостью, прост и удобен в эксплуатации, неприхотлив и безопасен в работе.

Предлагаемый пресс-автомат может эксплуатироваться автономно либо в составе специализированных минилиний типа "Макиз". Он обеспечивает достаточно быстрое изготовление разнообразной по ассортименту, готовой к употреблению высококачественной макаронной продукции с однородной структурой изделий по всей толщине. Изготовленная с его помощью продукция хорошо сохранят свою форму как до, так и после варки.

Запуск пресс-автомата в серийное производство планируется на IV квартал текущего года.

Полученные в ходе испытаний данные убедительно свидетельствуют о возможности получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в расширении диапазона скоростных возможностей (производительности) и повышении надежности работы заявляемого пресс-автомата.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083115C1 |

| МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083114C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2123786C1 |

| ТЕСТОВЫЙ БУНКЕР МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094995C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2163072C2 |

| ПЕЛЬМЕННЫЙ АВТОМАТ | 1995 |

|

RU2108039C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2089074C1 |

| ПРЕСС МАКАРОННЫЙ | 1999 |

|

RU2150200C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2205543C2 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ПАКЕТОВ ТВЕРДЫМИ РАДИОАКТИВНЫМИ ОТХОДАМИ, ИХ УПЛОТНЕНИЯ И УПАКОВКИ | 1994 |

|

RU2111567C1 |

Изобретение предназначено для производства макаронных изделий и может быть использовано на предприятиях общественного питания и т.д. Пресс-автомат содержит тестовый бункер со съемными рабочими органами в виде мешалки и прессующего шнека и пресс-камеру с формующей матрицей. Привод и трансмиссия служат для передачи вращения на рабочие органы через связанные с ними приводные валы. Валы размещены в герметизированных подшипниковых опорах, закрепленных на стенке бункера. Отношение диаметра шнека к диаметру матрицы может составлять 0,5 - 1. Опоры дополнительно снабжены комбинированным радиально-торцевым уплотнителем, несколько отнесенным от места уплотнения в стенке бункера. В конструкции предусмотрена регулировка осевого поджатия торцевого уплотнения. Между обоими уплотнениями в полостях опор сформирован буферный приемник с проходными каналами для отвода проникающих в него из бункера тестообразующих ингредиентов. Технический результат - расширение диапазона скоростных возможностей (производительности) и повышение надежности в работе пресс-автомата. 1 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2039940C1 |

Авторы

Даты

1999-08-27—Публикация

1997-04-29—Подача