Изобретение относится к способам переработки стоков водообрабатывающих установок на фильтрах с Ca- и Mg-содержащим ионообменным материалом и может быть использовано для получения строительных материалов.

Известны способы обработки природной воды с H-катионитными ионообменными фильтрами, которые регенерируются раствором серной кислоты с образованием пересыщенных растворов солей кальция и магния [Абрамов Н.Н. Водоснабжение. - М.Стройиздат, 1982, с.304 - 320].

Недостаток способа заключается в значительном количестве высокоминерализованных отходов производства очищенной воды, которые сбрасываются в окружающую среду, загрязняя ее. Основными компонентами отходов являются сульфаты, кальций и магний.

Кроме того, часть солей в виде гипса выпадает в объеме ионообменного материала (катионита). В результате снижается рабочая способность катионита, увеличивается расход серной кислоты на его регенерацию, сокращается его срок службы.

Наиболее близким к предлагаемому изобретению по технической сущности является способ переработки сточных вод ионообменных водоподготовительных установок, описанный в [А.С. N 1225827. 23.04.86. Бюл. N15]. Сущность способа заключается в том, что в замкнутом контуре циркуляции регенерационных растворов смешивают сточные воды H-катионитных фильтров установки умягчения с щелочными стоками анионитных фильтров обессоливающей установки. Смешанный раствор подают в шламоотстойник и в присутствии осадка сульфата кальция и гидроокиси магния проводят осветление воды. Затем осветленную воду смешивают с кислыми стоками H-катионитных фильтров обессоливающей установки и смешанный поток направляют на взрыхление и регенерацию H-катионитных фильтров умягчения. Фильтрат H-катионитных фильтров умягчения смешивают с оставшимися стоками анионитных фильтров.

При регенерации H-катионитных фильтров умягчения кислоту добавляют в стехиометрическом количестве в регенерирующий раствор через 3-4 цикла фильтрации. Время прохождения регенерирующего раствора в пределах фильтра ограничивают 8-15 минутами.

Основным недостатком способа является совместное осаждение кальций- и магнийсодержащих веществ, что обуславливает образование многокомпонентного продукта. Такой продукт из-за своего состава не отвечает техническим условиям на сырьевые материалы для производства вяжущих или других веществ, применяемых в хозяйственной деятельности. В результате продукт захороняют, для чего отчуждают значительные площади дефицитных территорий.

Поставлена задача - улучшить экологичность способа путем раздельного получения твердых осадков продуктов регенерации фильтров, содержащие высокие проценты основных составляющих: гипса не менее 90%, гидроокиси магния не менее 70%.

Поставленная задача решается за счет того, что в известном способе переработки сточных вод, включающем их концентрирование в оборотном контуре регенерации ионообменных фильтров умягчения, согласно изобретению концентрирование осуществляют многократным использованием сульфатсодержащих регенерационных растворов, концентрируемый поток разделяют на насыщенный и перенасыщенный по сульфату кальция, а осаждение сульфата кальция и гидроокиси магния производят раздельно, при этом концентрирование раствора осуществляют до концентрации сульфатов, не превышающих 208 мг-экв/л и pH менее 8,5 при продолжительности пребывания раствора в фильтре не более 20 минут.

Кроме того, осаждение гидрата окиси магния осуществляют из раствора после осаждения сульфата кальция и производят его при pH более 9,7, добавляя отработавшие регенерационные растворы анионитных фильтров или каустическую соду.

Отличительной особенностью предлагаемого способа является раздельное получение твердых осадков продуктов регенерации фильтров, содержащих высокий процент основных составляющих: гипса - не менее 90%, гидроокиси магния - не менее 70%.

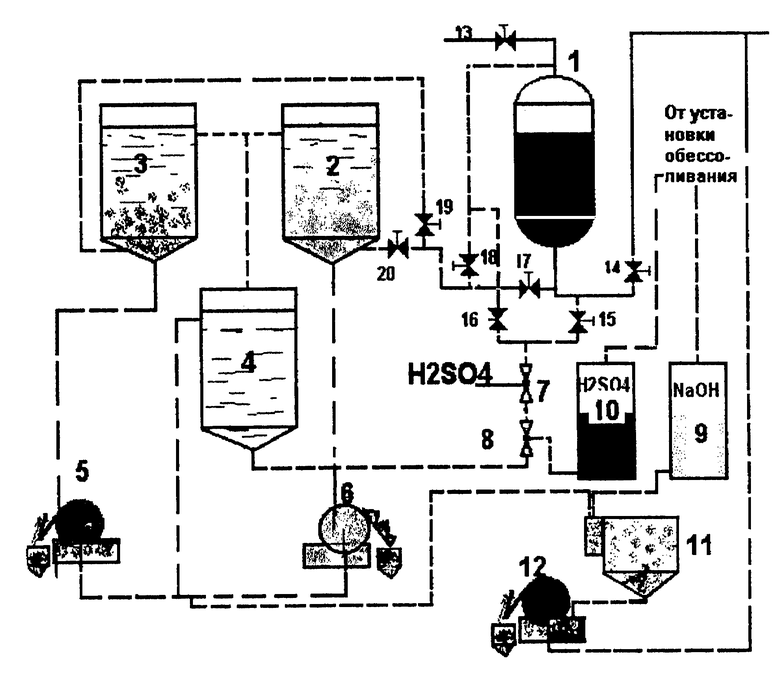

Сущность изобретения поясняется чертежом, где приведена принципиальная схема установки, реализующей предлагаемый способ.

Установка, позволяющая осуществить предлагаемый способ переработки стоков, включает фильтр(ы) 1 умягчения исходной воды, связанный по технологической схеме с кристаллизатором 2 и отстойником 3, которые связаны с резервуаром 4 для осветленной воды. Связанные между собой аппараты образуют контур многоразового использования растворов (КМИР).

Для обезвоживания образующихся осадков отстойник 3 связан с шламоуплотнительной станцией 5, а кристаллизатор 2 с шламоуплотнительной станцией 6.

Резервуар 4 связан с фильтром 1 через смесители 7 и 8.

Установка включает также резервуары 9 и 10, при этом резервуар 9 содержит отработавшие щелочные растворы после регенерации анионитных фильтров установки полного обессоливания, а резервуар 10 содержит отработавшие кислые растворы H-катионитных фильтров установки полного обессоливания.

Для отделения гидроокиси магния устанавливается реактор 11, который связан с резервуаром 4 и шламоуплотнительными станциями 5 и 6. Осадок реактора обезвоживается на связанной с ним шламоуплотнительной станции 12.

Трубопроводы снабжены задвижками 13 - 20.

Предлагаемый способ осуществляется следующим образом.

Исходная вода через задвижку 13 поступает на умягчение в фильтр 1. Полученный фильтрат через задвижку 14 направляется потребителю. В этот период задвижки 15, 16, 17, 18 закрыты.

После того, как фильтрующий материал фильтра истощился, его переключают для восстановления. Задвижки 13 и 14 закрывают.

Для восстановления работоспособности фильтра 1 выполняют три технологических операции:

1. Взрыхление фильтрующего материала. Задачами взрыхления являются разрыхление уплотнившегося в процессе работы фильтрующего материала (катионита) и удаление механических и коллоидных примесей, поступивших в фильтр с исходной водой, а также разрушенных зерен катионита. Операция производится ненасыщенным водным раствором.

2. Регенерацию катионита. В этот период в фильтр поступает раствор серной кислоты, восстанавливающий рабочую способность катионита. В процессе этой операции в объеме фильтрующего материала образуются продукты регенерации - сульфаты кальция и магния.

3. Отмывку фильтрующего материала. Задача отмывки - удаление продуктов регенерации за пределы фильтра.

Все операции выполняют с использованием осветленного раствора, полученного в предыдущих восстановительных операциях из резервуара 4.

Операция взрыхления катионита. Для этого открывают задвижки 15, 18. Поток водного раствора из резервуара 4 через фильтр направляют в отстойник 3. Этим достигают отделение потока, загрязненного механическими примесями, от регенерационно-отмывочного, содержащего продукты регенерации. Одновременно через смеситель 8 в поток осветленной воды из резервуара 10 добавляют отработавшие растворы H- катионитных фильтров обессоливающей установки. Этим достигается утилизация кислоты. Поток, прошедший фильтр 1, поступает в отстойник 3 снизу вверх, где из него отделяются механические частицы (частицы, поступившие в фильтр с исходной водой, разрушенные частицы катионита). Осветленный раствор направляют в резервуар 4. Осадок примесей направляется с продувочной водой из отстойника на шламоуплотнительную станцию 5, где его обезвоживают. Отделившийся в процессе обезвоживания раствор направляют в реактор 11.

После выполнения операции взрыхления производят регенерацию фильтра. Регенерация фильтра осуществляется раствором серной кислоты. Направление потока раствора через фильтр может производиться двумя способами - прямотоком или противотоком.

В первом случае раствор кислоты направляют сверху вниз. Для этого закрывают задвижки 15 и 18, открывают задвижки 16 и 17. При необходимости к раствору, поступающему в фильтр, через смеситель 7 добавляют нужное количество свежей серной кислоты.

После поступления в фильтр нужного количества кислоты выполняют операцию отмывки катионита от продуктов регенерации. При этом схема не изменяется - отмывочный раствор из резервуара 4 проходит через задвижки 16 и 17.

Во втором случае поток регенерационно-отмывочного раствора направляют по той же схеме, что и в процессе взрыхления через задвижки 15 и 18. Задвижки 16 и 17 закрыты.

Для предотвращения выпадения сульфата кальция в объеме фильтрующего материала концентрацию сульфатов в растворе ограничивают величиной 208 мг-экв/л и продолжительностью пребывания раствора 20-ю минутами в пределах катионита.

Из потока регенерационно-отмывочного раствора с помощью задвижек 19 и 20, управляемых специальными приборами, отделяют часть пересыщенного по сульфату кальция раствора. Эту часть направляют в кристаллизатор 2. В этот период задвижка 19 закрыта, а задвижка 20 открыта.

В кристаллизаторе 2 раствор проходит снизу вверх через взвешенный слой ранее образовавшегося осадка двуводного сульфата кальция (гипса), который служит затравкой и обеспечивает ускорение процесса кристаллообразования.

Осаждение сульфата кальция осуществляют при pH раствора менее 8,5 с целью предотвращения соосаждения гипса с другими веществами - гидратами и карбонатами металлов.

Ограничение концентрации сульфатов и pH раствора позволяет уменьшить степень пересыщения раствора и увеличить период кристаллообразования до 20 минут. Регулировку осуществляют дозировкой кислоты через смеситель 7.

Полученный осадок из кристаллизатора 2 с продувочной водой направляют на шламоуплотнительную станцию 6, где его обезвоживают. Обезвоженный продукт транспортируют на термообработку, а отделившийся раствор направляют в реактор 11.

Полученный обезвоженный осадок подвергают термообработке при 160oC. При этом получают гипсовое вяжущее вещество в виде β- полугидрата сульфата кальция, который отвечает техническим условиям гипсовому вяжущему веществу.

Освобожденные от осадков (осветленные) растворы из аппаратов 2 и 3 собирают в резервуаре осветленных растворов 4 и затем используют, как было описано выше, при операциях взрыхления, регенерации и отмывки фильтров умягчения 1. Избыточный раствор из резервуара 4 осветленных растворов направляют в реактор 11.

В реактор 11, кроме перечисленных потоков, поступает раствор из резервуара 9. В резервуаре 9 собирают отработавшие щелочные растворы после регенерации анионитных фильтров установки полного обессоливания. В результате смешения растворов образуется осадок, основной составляющей которого является гидрат окиси магния. Осадок с продувочной водой реактора направляют на шламоуплотнительную станцию 12. Полученный продукт используется в качестве составляющего при приготовлении гидравлической извести или в химической промышленности.

Таким образом, осаждение гидроокиси магния осуществляется из раствора, прошедшего кристаллизатор 2 и отстойник 3, т.е. после окончания процесса осаждения гипса.

Осаждение гидроокиси магния в реакторе 11 производят при pH выше 9,7 путем ввода в осветленный раствор необходимого количества отработавшего на анионитных обессоливающей установки щелочных растворов, которые собирают в резервуаре 9, или раствора каустической соды.

Образовавшийся осадок обезвоживают на шламоуплотнительной станции 12, а отделившийся раствор направляют на смешение с умягченной водой.

Пример. Согласно вышеописанной технологии в производственных условиях на опытно-промышленной установке были получены осадки и проведены исследования их химических составов. В результате получены следующие результаты:

1) Химический состав гипсосодержащего осадка:

двуводный сульфат кальция, CaSO4•2H2O - 98,70%

органика - 0,84%

железо в пересчете на Fe2O3 - 0,39%

магний в пересчете на MgO - 0,05%

Плотность полученного осадка - 2,3 г/см3

Одновременно исследованы прочностные свойства материала, получаемого из вяжущего вещества, после термообработки осадка при 160oC. Испытания проводились по ГОСТ 2378-79 "Метод испытания гипсовых вяжущих". Испытания показали, что предел прочности на сжатие был в пределах от 90,4 до 97,8 кгс/см3.

2) Химический состав магнийсодержащего осадка:

гидрат окиси магния, Mg(OH)2 - от 70,0% до 95,0%

органика - до 2,0%

карбонат кальция - от 10,0% до 20,0%

кремниевая кислота в пересчете на SiO2 - до 1,0%

Таким образом, использование предлагаемого способа позволяет значительно улучшить его экологичность за счет раздельного получения твердых осадков продуктов регенерации фильтров, которые могут быть широко использованы в качестве строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД ИОНООБМЕННЫХ ОБЕССОЛИВАЮЩИХ УСТАНОВОК | 2001 |

|

RU2205799C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕССОЛИВАНИЯ ПРИРОДНЫХ И СТОЧНЫХ ВОД | 1998 |

|

RU2137722C1 |

| Способ переработки сточных вод | 1983 |

|

SU1225827A1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2000 |

|

RU2195432C2 |

| Способ обработки морской воды | 1989 |

|

SU1724605A1 |

| Способ обессоливания воды | 1984 |

|

SU1186578A1 |

| Способ переработки сточных вод | 1980 |

|

SU891585A1 |

| Способ обессоливания воды | 1989 |

|

SU1699942A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 1991 |

|

RU2033390C1 |

| Способ обработки стоков катионитных фильтров в процессе обессоливания и умягчения воды | 1980 |

|

SU948891A1 |

Изобретение относится к способам переработки стоков водообрабатывающих установок на фильтрах с Са- и Мg-содержащим ионообменным материалом в может быть использовано для получения строительных материалов. Для осуществления способа регенерирующие растворы фильтров умягчения направляют в контур многоразового использования растворов, где достигают пересыщения сульфатсодержащих регенерационных растворов. Раствор разделяют на два потока: перенасыщенный и ненасыщенный по сульфату кальция. Осаждение сульфата кальция и гидроокиси магния осуществляют раздельно. Осаждение гидроокиси магния производят после осаждения сульфата кальция. Полученные твердые осадки продуктов регенерации фильтров содержат высокие проценты основных составляющих: гипса не менее 90 %, гидроокиси магния не менее 70 %. 3 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки сточных вод | 1983 |

|

SU1225827A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ УМЯГЧЕНИЯ ВОДЫ | 1990 |

|

RU2027679C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ РЕГЕНЕРАЦИИ СУЛЬФОКАТИОНИТА | 1991 |

|

RU2031853C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МОРСКОЙ ВОДЫ | 1995 |

|

RU2089511C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5166220 A, 24.11.92 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА КОРРЕКТИРУЮЩЕЙ ДОБАВКИ ПРИ ИЗГОТОВЛЕНИИ АВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА МАКСИМАЛЬНОЙ ПРОЧНОСТИ НА ОСНОВЕ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ | 2000 |

|

RU2171988C1 |

Авторы

Даты

1999-12-20—Публикация

1998-06-15—Подача