Предлагаемое изобретение относится к области полимераналогичных превращений, а именно, к способу получения гидрохлорированных производных полибутадиенового и полиизопренового каучуков.

Гидрохлорированные производные полибутадиенового и полиизопренового каучуков с различным содержанием хлора обладают рядом необычных и полезных свойств. Они устойчивы к действию кислорода, совмещаются с другими хлорированными полимерами, характеризуются высокой адгезией к различным материалам: к бумаге, полимерам, коже, металлам. Благодаря этим свойствам гидрохлорированные производные полибутадиенового и полиизопренового каучуков широко изпользуются для приготовления герметиков, клеев для склеивания бумаги, кожи и металлов. По своим характеристикам клеи на основе гидрохлорированных каучуков приближаются к хлоропреновому. Эти полимеры применяются также в производстве прочных и эластичных пленок и полиэлектролитических покрытий после замещения хлора на аминогруппу /Энциклопедия полимеров, Изд. Советская энциклопедия, т. 1-3, 1972; Химия синтетических полимеров. Под редакцией Е. Меттеса, т. 1-2, 1967/.

Известно, что гидрохлорированные производные полибутадиенового и полиизопренового каучуков получают присоединением газообразного HCl к полимерам в растворе хлоруглеводородов (CHCl3, CCl4) или их смеси с бензолом или толуолом /заявка Японии 57-192407/.

Реакцию проводят при -5oC (-7 - -10oC) пропусканием газообразного HCl через 6% раствор полимера. Для достижения исчерпывающего гидрохлорирования процесс проводят под давлением. Избыток кислоты нейтрализуют водным раствором соды или NaOH.

Известный способ (прототип) /заявка JP 57-192407/ имеет следующие недостатки:

1. Использование в реакции газообразного, летучего, агрессивного вещества - HCl (tk = -85,1oC). Для хранения HCl и его дозировки в реактор необходимы целый комплекс сложного, коррозионностойкого технологического оборудования (цистерны, баллоны, трубопроводы, система аварийной защиты), рассчитанная для работы под высоким давлением.

2. Сложность обеспечения оптимальных условий реакции гидрохлорирования. Из-за теплового эффекта реакцию гидрохлорирования проводят при -5oC и при низкой концентрации полимера (6% раствор). Охлаждение большого объема раствора и поддерживание низкой температуры являются сложной задачей и требует больших затрат хладоагента.

3. Большой расход растворителя хлороформа или четыреххлористого углерода: для гидрохлорирования 1 тонны полимера необходимо 15,7 тонны растворителя. Для выделения целевого продукта указанное количество растворителя необходимо упарить, что требует очень больших трудо- и энергозатрат.

4. В технологическую схему включена стадия обработки реакционной массы с помощью водного раствора соды (или щелочи), который нейтрализует избыток HCl (HCl + Na2CO3 = 2NaCl + CO2 + H2O). Образующиеся при этой операции сточные воды содержат Na2CO3, NaCl, а также растворитель. Утилизация этих отходов представляет сложную и трудоемкую проблему.

Предлагается новый способ гидрохлорирования полимеров полибутадиена и полиизопрена, не имеющий указанных недостатков.

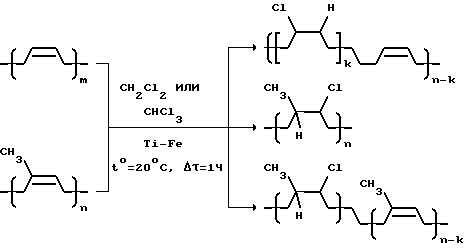

Гидрохлорирование полимеров предлагается проводить с использованием каталитической системы, состоящей из солей двух- и трехвалентного железа и металлического титана (порошок, стружки, пластины), а также самого полимера (полибутадиена, полиизопрена) без использования свободного HCl. В качестве источника HCl предлагается использовать хлороформ или хлористый метилен, которые под действием Fe-Ti - содержащего катализатора генерируют свободный HCl, который присоединяется по двойной связи. Активная форма катализатора готовится предварительным нагреванием раствора солей железа (Fe (acac)3, FeCl3, FeSt3, FePt3, Fe(C6H5CO2)3, Fe(C7H15CO2)3, FeBr2, Fe(OAc)2) и Ti (порошок, стружка) в CHCl3 или CH2Cl2, а также полибутадиена и полиизопрена в запаянной ампуле или в стальном микроавтоклаве при температуре 200oC в течение 0,5-1,0 ч.

Приготовленный таким образом катализатор отличается высокой активностью. С его помощью можно проводить гидрохлорирование полибутадиена и полиизопрена до полного насыщения. Причем степень гидрохлорирования полимеров определяется лишь мольным соотношением [CH2Cl2] и [CHCl3] к полибутадиену и полиизопрену.

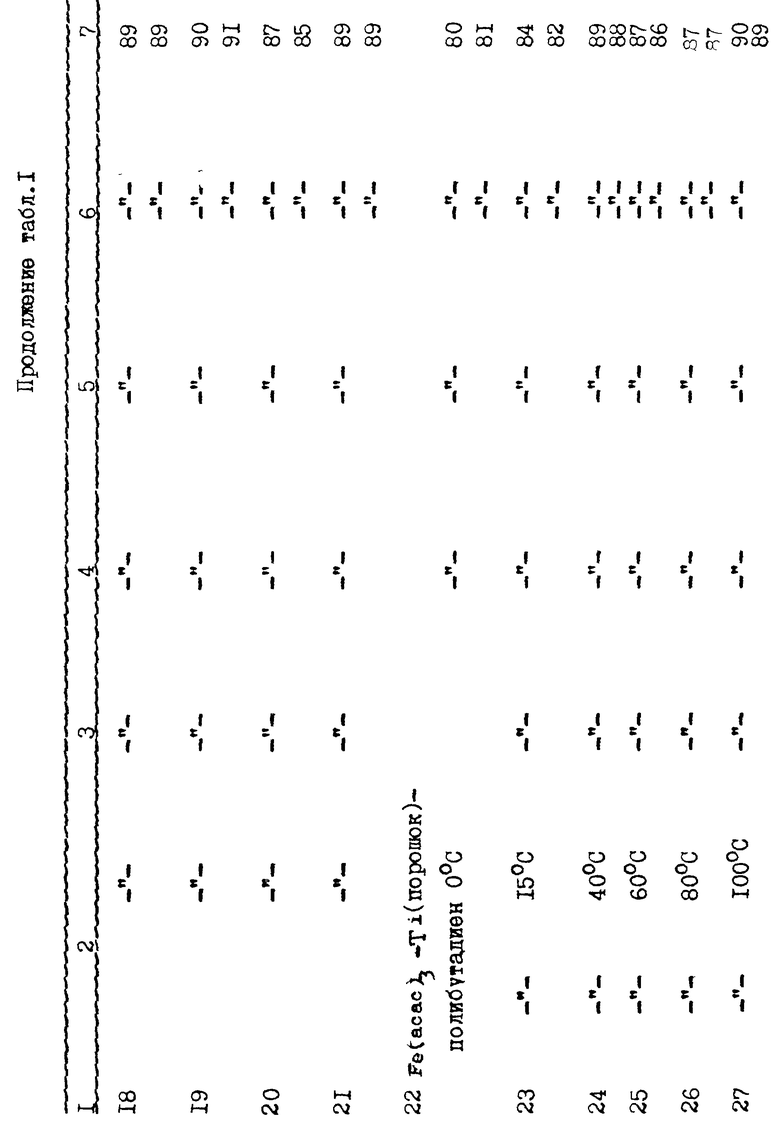

Активное присоединение HCl к полимерам начинается уже при 0oC. Однако наиболее оптимальным является режим при 15-100oC.

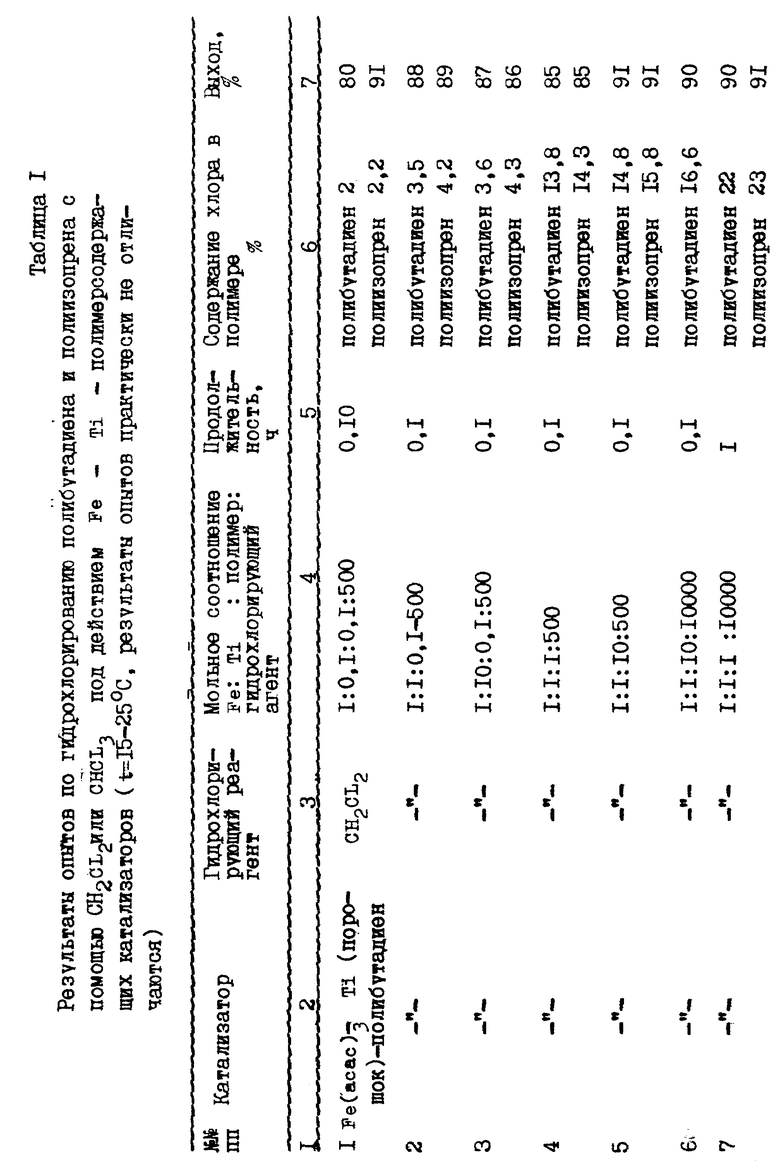

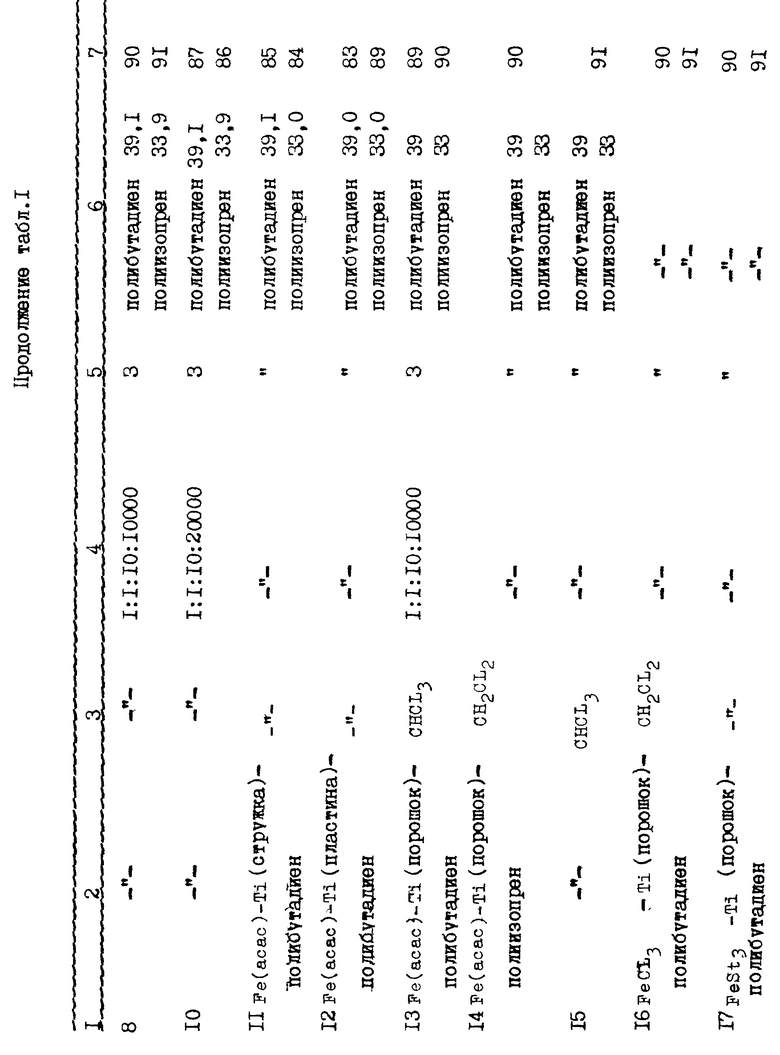

Реакция проводится с использованием обычного, открытого оборудования, без нагрева и при перемешивании. Оптимальное количество растворителя (CH2Cl2 и CHCl3), который одновременно является и гидрохлорирующим реагентом, составляет 3-20 молей (по отношению к полимерному субстрату). Продолжительность опыта составляет 0,1-3 ч.

Выходы гидрохлорированных производных полимеров практически не зависят от природы аниона при ионе железа и его степени окисления, составляя величину 80-91%.

Оптимальное мольное соотношение Fe:Ti:полимер:полимер (реагент): CH2Cl2 (CHCl3) (как компонент катализатора) составляет: 1:0,1-10:0,1-10:500-1000-500-20000, предпочтительно 1:1:10:500:20000.

Преимущества предлагаемого способа перед прототипом:

1. Доступность и дешевизна компонентов катализатора гидрохлорирования полимеров.

2. Высокий выход целевых продуктов (до 91%).

3. Упрощение технологического оформления процесса гидрохлорирования полимеров. В связи с тем, что катализатор позволяет проводить реакцию при комнатной температуре с инертным веществом в качестве гидрохлорирующего агента (CH2Cl2 или CHCl3), нет необходимости использования сложного и дорогостоящего оборудования.

4. Уменьшение расхода растворителя (хлороформ, хлористый метилен) по сравнению с прототипом. Избыток CH2Cl2 и CHCl3 можно легко отогнать и использовать повторно для реакции.

5. В предлагаемом способе исключена стадия нейтрализации реакционной массы, следовательно, отсутствуют сточные воды, загрязненные солями (NaCl, Na2CO3), хлороформом или хлористым метиленом.

6. Предлагаемый способ является более технологичным, дешевым и экологически безопасным.

Предлагаемый способ иллюстрируется следующими примерами:

Пример 1.

а) Методика приготовления активной формы катализатора.

В стальной микроавтоклав (V = 17 мл) или в стеклянную ампулу (V = 20 мл) помещали 1 ммоль соли железа 0,1-10 ммолей титана, 0,1-10 ммолей полимера (полибутадиена или полиизопрена): 500-1000 ммолей CH2Cl2 (или CHCl3). Автоклав (ампулу) герметично закрывали и нагревали 0,5-1 ч при 200oC. Затем автоклав (ампулу) охлаждали до 20oC, вскрывали. Полученный катализатор использовали для гидрохлорирования полимеров.

Пример 2. Приготовленный согласно примера 1 катализатор переносили в колбу, снабженную магнитной мешалкой, тубусами для капельной воронки и холодильника, включали перемешивание. Затем в реакционную колбу добавляли раствор полибутадиена или полиизопрена в CHCl3 или CH2Cl2.

Результаты опытов приведены в табл. 1 (примеры NN 1-2).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРОХЛОРИРОВАНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2152254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРПРОИЗВОДНЫХ ФУЛЛЕРЕНА C | 1998 |

|

RU2160226C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРАДАМАНТАНА | 2000 |

|

RU2178401C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОХЛОРИРОВАНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2151640C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1- И 2-ХЛОРАДАМАНТАНОВ ИЗ 1- И 2-АДАМАНТАНОЛОВ | 2000 |

|

RU2178400C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАЛКАНОВ И ХЛОРЦИКЛОАЛКАНОВ ГИДРОХЛОРИРОВАНИЕМ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2402518C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ АДАМАНТАНА И ДИАМАНТАНА | 1996 |

|

RU2125552C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОРАДАМАНТАНА | 1996 |

|

RU2126784C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-(ДИМЕТИЛАМИНОМЕТИЛЕН)-1,2,4-ТРИАЗОЛА | 1996 |

|

RU2146673C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОРАДАМАНТАНА, 1- И 4-ХЛОРДИАМАНТАНОВ | 2000 |

|

RU2185364C1 |

Изобретение относится к области синтеза галогеносодержащих полимеров с использованием металлосодержащих катализаторов. В способе процесс гидрохлорирования ненасыщенных полимеров осуществляется без использования свободного НСl в присутствии трехкомпонентного катализатора, содержащего соли железа (II) и (III), металлический титан, а также полимер (в мольном соотношении Fе: Тi: полимер= 1: 0,1-10: 0,1-100). В качестве источника НСl использованы хлористый метилен или хлороформ. Предлагаемый катализатор одновременно промотирует выделение НСl из указанных соединений и гидрохлорирование двойных связей в полимерной цепи. Использование данного способа позволяет достичь степени гидрохлорирования до 91%. 1 табл.

Способ получения гидрохлорированных производных полибутадиенового и полиизопренового каучуков гидрохлорированием полимеров хлористым водородом, отличающийся тем, что гидрохлорирование осуществляется в присутствии каталитической системы, состоящей из солей двух- и(или) трехвалентного железа, металлического титана и полимера, взятыми в мольном соотношении Fe : Ti : полимер, равном 1 : 0,1 - 10 : 0,1 - 10 соответственно, в качестве источника HCl используется хлороформ или хлористый метилен при следующем соотношении компонентов, мол.%: катализатор : полимер : хлороформ или хлористый метилен = 1 : 0,1 - 10 : 500 - 20000, реакцию проводят в герметичном сосуде при постоянном перемешивании при температуре 0 - 100oC в течение 0,1 - 3,0 ч.

| JP, 57-192407, A, 1982 | |||

| А.А.Донцов и др | |||

| Хлорированные полимеры | |||

| - М.: Химия, 1979, с.19-22 | |||

| JP, 48-38632, A, 1973 | |||

| Кузьмина В.Я | |||

| и др | |||

| Известия высших учебных заведений | |||

| Химия и химическая технология | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1999-12-20—Публикация

1997-09-29—Подача