Изобретение относится к химической обработке поверхности металлов, в частности к концентрированным композициям, которые используются при приготовлении растворов для одновременного обезжиривания и аморфного фосфатирования сталей, цветных металлов (цинк, алюминий и их сплавы).

Интенсификация процессов, увеличение срока действия оборудования, улучшение качества продукции требуют усовершенствования методов обработки металлических поверхностей. Одним из таких методов является фосфатирование, широко используемое в настоящее время для получения твердого покрытия из нерастворимого фосфата, которое хорошо взаимодействует с металлической поверхностью и отличается более высокими адгезионными свойствами, чем поверхность металла.

Предварительная химическая обработка металлических изделий фосфатирующими растворами, содержащими фосфаты металлов, позволяет увеличить коррозийную стойкость, улучшить противозадирные свойства, повысить антифрикционные свойства и адгезию лакокрасочных материалов, снизить расход металла при его обработке.

Фосфатирующие и защитные фосфатные составы применяются в машиностроении, металлообработке, строительстве, приборостроении, самолетостроении, металлургии, метизной, электротехнической и ряде других отраслей промышленности. Наиболее широко они применяются в производствах автомобилей, морских и прогулочных судов, авиации, в оборонной промышленности.

Наиболее распространенной разновидностью фосфатирования является цинкофосфатное фосфатирование. Цинкофосфатное фосфатирование - создание на поверхности металла мелкокристаллической пленки, состоящей из фосфатов цинка, для придания фосфатным покрытиям специальных свойств. Основным, используемым для этих целей сырьем является оксид цинка.

С целью замены дорогостоящего и дефицитного оксида цинка на более дешевое и доступное сырье, в последнее время получил развитие метод фосфатирования растворами фосфатов щелочных и щелочноземельных металлов - составы для аморфного фосфатирования.

Область его применения: черные металлы, стальная лента, низкоуглеродистая сталь, изделия из меди, цинка, алюминия и их сплавов.

К таким составам предъявляются определенные требования в соответствии с ГОСТами: "Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием" (ГОСТ 9 - 402 - 80 или СТ СЭВ 5732 - 86 М, 1992 г.) и "Покрытия металлические и неметаллические, неорганические. Технические требования, правила приемки и методы контроля" (ГОСТ 9.301 - 88, ГОСТ 9.302 - 88), а именно:

1. Фосфатирование можно проводить с одновременным обезжириванием. В этом случае для фосфатирования необходимо применять слабозагрязненные изделия (1-ая степень зажиренности - ГОСТ 9.402-80, с. 2, п. 1 - 4, табл. N 1). При более глубоком загрязнении необходимо проводить операцию обезжиривания дополнительно.

2. При фосфатировании покрытие должно иметь аморфную плотную упаковку, равномерно распределенную по поверхности металла (ГОСТ 9.402-80, п. 5.9).

3. Поверхностная плотность аморфного покрытия не должна превышать 0,2 - 1 г/м2 (толщина 0,2 - 0,6 мкм) с. 41, п. 5 - 7.

4. Покрытие должно иметь достаточную сплошность (для стали ГОСТ 9.402, п. 5. 10, с. 43; для алюминия и цинка - ГОСТ 9.302-88, табл. 15. с. 31) и коррозионную стойкость (ГОСТ 9.302 - 88, с. 11, табл. 3).

5. Потери металла (травление) при фосфатировании должно быть незначительными.

6. При проведении фосфатирования методом распыления величина пены не должна превышать 4 - 5 см. Величину пены определяют: берут 250 мл рабочего раствора (10 - 20 г/дм3), помещают в цилиндр и встряхивают.

7. Обезжиривание после фосфатирования должно соответствовать первой степени (время разрыва пленки воды при стекании с металлической пластинки - 30 и более секунд) ГОСТ 9.402 - 80, п. 5.5.2.

8. Цвет покрытия: на стали - радужный с преобладанием синего; на алюминии - радужно-желтый; на цинке - серовато-радужный (ГОСТ 9.301 - 88, с. 9, табл. 1, п. 26).

Анализ патентно-технической литературы позволяет сделать выводы о том, что актуальность проблемы совершенствования процессов фосфатирования и создание новых составов (композиций) не вызывает сомнений. Об этом свидетельствует большой комплекс научно-исследовательских работ, направленных как на совершенствование процессов фосфатирования, разработку оборудования, так и на синтез новых фосфатирующих составов. Особенно интенсивно такие работы проводятся в Японии, США, Великобритании, Франции и Германии.

При синтезе новых составов исследователи отходят от традиционных составов на основе цинка, марганца и заменяют их на более экологически чистые - фосфаты щелочных металлов или на органические полимерные сложные фосфорные соединения. Органические добавки выполняют роль поверхностно-активных веществ (ПАВ), снижают поверхностное натяжение, обеспечивая большую подвижность ионов на границе раздела фаз, улучшают кристаллизацию фосфатов, а также влияют на растворимость отдельных компонентов.

Все более широкое распространение получают универсальные составы, совмещающие несколько операций, например, обезжиривание и фосфатирование, очистку от загрязнений и активацию и т.д.

Все большее распространение получают сухие (порошковые) и жидкие фосфатирующие концентраты - КЦПФ, КФА - 11, КФА - 8, АБФК (алюмофосфатные), имеющие ряд преимуществ перед неконцентрированными составами. Они более транспортабельны, более гибки при применении, имеют меньший удельный расход и лучшие качественные показатели покрытия (Трофимов Ю.М., Судаков А.Г., Чумаевский В. А. и Капралов А.В. "Метод исследования процесса формирования аморфных фосфатных покрытий", сб. "Технология и защита производства сульфитных солей и фосфорсодержащих продуктов", Л., 1986, с. 30 - 37).

Известен фосфатирующий раствор, имеющий pH 5,5 - 6,5, следующего состава (г/л): 0,1 - 50 фосфат-ионов в виде кислых солей фосфатов щелочных металлов, 0,01 - 0,5 ионов олова (II) и в 2 - 12 раз больше ионов фтора, чем олова (Патент США N 4220486, Опубл. 06.07.79). Состав позволяет получить аморфное покрытие с улучшенной коррозийной стойкостью.

Известен раствор для фосфатирования металлической поверхности, имеющий следующий состав (мас.%): дигидрофосфат натрия - 1,2 - 1,6, молибдат натрия или аммония в пересчете на Mo6+ - 0,005 - 0,008, фторид или бифторид натрия или калия 0,03 - 0,05, виноградная или щавелевая кислота - 0,021 - 0,056, эфиры кислот - 0,046 - 0,124 или смеси натриевых солей алкилбензолсульфокислот C12-C18 - 0,00093 - 0,0250 (Авт. свид. N 1229237, БИ. N 17, 1985 г.).

Общим недостатком этих составов является то, что они одержат токсичные фториды натрия или калия и олово.

Известно, что с целью улучшения обработки поверхности стали используют фосфатирующий раствор следующего состава (г/л): водный раствор фосфата натрия и фосфата аммония - 1 - 15, ароматические нитросоединения > 1,0. Величина pH 3,0 - 6,5, температура 40 - 55oC (Патент США N 4181539, опубл. 01.01.80).

Недостатком известного состава является его ограниченное применение - только для сталей.

Известен раствор для одновременного обезжиривания и фосфатирования, содержащий (мас. %): дигидрофосфат натрия (NaH2PO4) - 0,6 - 1,3, молибден - 0,002 - 0,006, фосфамин - 0,046 - 0,095, ДС-10, ДС-7 - 0,0093 - 0,0140, виноградная или щавелевая кислота - 0,021 - 0,092 (Авт. свид. N 1114711, БИ N 35, 1984 г.).

Присутствие фосфамина и ДС - 10, ДС - 7 в растворе способствует обезжириванию изделий, повышению коррозийной стойкости и уменьшению шламообразования, но применение вышеуказанных ПАВов вызывает значительное пенообразование. Высота пены находится на уровне 8 - 10 см, что является существенным недостатком известного состава.

Известен раствор для фосфатирования сталей, алюминия, цинка, содержащий (г/дм3): H3PO4 - 5 - 10,3, Na2CO3 - 1,4 - 2,8, (NH4)2•Mo7O24• 4H2O - 0,05 - 0,09, сульфанол - 0,1 - 0,2, фосфамин - 0,4 - 0,8, виноградная кислота - 0,2 - 0,4.

Данный фосфатирующий состав получают путем растворения 18,4 - 20 г/л фосфатирующего концентрата для аморфного фосфатирования КФА - 8, имеющего состав, соответствующий ТУ 113 - 08 - 0581 - 86, а именно (мас.%): H3PO4 - 27 - 29, Na2CO3 - 7,25 - 8,0, (NH4)2•Mo7O24•4H2O - 0,17 - 0,23, сульфанол - 0,53 - 0,56, фосфамин - 2,1-2,2, виноградная кислота - 1,08 - 1,15.

Недостаток этого состава заключается в относительно высоком содержании кислоты и для поддержания необходимого pH раствора - 4,5 - 5,0 необходимо вводить дополнительно раствор едкого натра (20%) - 7,0 - 9,0 г/дм3.

Известна фосфатная композиция, которая используется для обработки стали, цинка, алюминия, магния и их сплавов. Композиция содержит дигидратфосфаты одновалентного металла (Na, K, NH4), кислую активирующую добавку (H2SO4) и ПАВ (мас.%): NaH2PO4 - 90 - 20, NH4H2PO4 - 0 - 68, H2SO4 - 4 - 3, ПАВ - 6 - 3.

Для приготовления фосфатирующего раствора берут 5 - 80 г композиции и растворяют в 1 литре воды (Патент Великобритании N 1360266, опубл. 1970 г.).

Недостатком известного состава является то, что он содержит сильную серную кислоту, которая вызывает значительное травление металлов при их фосфатировании.

Наиболее близким к предлагаемому составу по технической сущности и достигаемому результату является фосфатная композиция, защищенная Патентом Великобритании N 1338468, опубл. 1970 г., которая содержит однозамещенные соли щелочного металла или аммония фосфорной кислоты (MeH2PO4 - где Me - K, Na, NH4), окислители и ПАВ при следующем соотношении компонентов (мас.%): PO4 - 75 - 95 или в пересчете на P2O5 - 34,1 - 43,2, винная или лимонная или яблочная кислота - 0,4 - 6,0, фосфорная кислота - 0,5 - 3,0, ПАВ - 0 - 15, окислители (нитрат или нитрит или хлорат натрия) - 0 - 10.

Для приготовления фосфатирующего раствора растворяют 50 - 90 г композиции в 1 л воды. Процесс проводят при температуре 45 - 65oC и значении pH раствора 3,0 - 4,2. В качестве окислителей используют ионы: NO3, NO2 и ClO3, а активирующей добавки - молибдат аммония. В качестве ПАВ можно применять высокомолекулярные жирные спирты, полиоксиэтилированные алкилфенолы, сополимеры оксидов этилена и пропилена.

Недостатки прототипа заключаются в том, что в качестве окислителей используют нитриты и хлораты, загрязняющие окружающую среду, поэтому имеются требования общественных организаций на ограничение их применения, а также то, что проводят фосфатирование при pH 3,0 - 4,2. Это вызывает потери металла за счет травления. Потери металла, в зависимости от условий фосфатирования, составляют 2,4 - 2,1 г/м2.

Кроме того, введение значительного количества ПАВ (до 15%) ухудшает работу оборудования из-за повышенного пенообразования.

Технической задачей, решаемой предлагаемым изобретением, является создание высококонцентрированной фосфатной композиции, обеспечивающей в процессе фосфатирования получение аморфного покрытия высокого качества с одновременным обезжириванием фосфатируемых изделий, а также расширение номенклатуры фосфатируемых металлических изделий (сталь, цинк, алюминий и их сплавы), снижение пено- и шламообразования без нарушения современных экологических требований.

Технический результат достигается за счет того, что в известное техническое решение - композицию для фосфатирования, содержащую дигидрофосфаты щелочных металлов (K, Na) или аммония, молибдат, ПАВ, кислую активирующую добавку внесены некоторые изменения и дополнения.

В качестве активирующей добавки вводят смесь янтарной и щавелевой кислот при их соотношении 0,1 : 0,8, при общем содержании смеси в композиции 1,0 - 6,0 мас.%, а также при следующем содержании в композиции других компонентов (мас. %): фосфаты (в пересчете на P2O5) - 40 - 58, молибдат (в пересчете на Mo6+) - 0,1 - 2,0, ПАВ - 0,33 - 3,3.

В качестве дигидрофосфата аммония можно использовать некондиционный продукт производства аммофоса. В соответствии с ГОСТ 18918 - 85 (СТ СЭВ 3372-81), некондиционным является аммофос с гранулометрическим составом менее 1 мм.

Введение смеси янтарной (этан 1,2 дикарбоновая - HOOCCH2COOH) и щавелевой (HOCOCOOH) кислот оказывает существенное влияние на формирование аморфного фосфатного покрытия.

Щавелевая и янтарная кислоты образуют с ионами Fe3+ и Fe2+ комплексные соединения и при этом снижают окислительно- восстановительный потенциал системы Fe3+/Fe2+, что создает термодинамические условия для интенсивного окисления Fe2+ кислородом воздуха до Fe3+, т.е. до FePO4, что формирует аморфное покрытие, которое имеет хорошую сплошность, антикоррозийные свойства и радужный с преобладанием синего цвета (на стали). Щавелевая кислота дает более прочные комплексы с ионами железа и в большей степени снижает окислительно-восстановительный потенциал системы Fe3+/Fe2+, что способствует более интенсивному окислению ионов Fe2+, причем образуется не только фосфат Fe3+, но и гидроокись Fe(OH)3, которая снижает качество пленки и придает ей некондиционный желтый оттенок (на стали).

Это имеет место при соотношении янтарной и щавелевой кислот менее 0,1, поэтому, чтобы избежать ухудшения качества пленки и в достаточной степени снизить потенциал системы Fe3+/Fe2+ и окислить ионы Fe2+ с образованием FePO4 соотношение янтарной и щавелевой кислот не должно быть менее 0,1.

При возрастании этого соотношения до значения, большего 0,8, снижение окислительно-восстановительного потенциала системы Fe3+/Fe2+ незначительно, что приводит к неинтенсивному окислению ионов Fe2+ и, как следствие, к большому содержанию Fe3(PO4)2 в составе фосфатной пленки и к снижению ее защитных свойств.

Оптимальное содержание смеси янтарной и щавелевой кислоты в композиции, учитывая некоторые отличия влияния их на структуру образования защитной пленки и некоторые качественные показатели покрытия, были определены эмпирическим путем. При уменьшении смеси этих кислот ниже 1 мас.% процесс фосфатирования с одной стороны замедлялся, а с другой ухудшаются такие показатели, как масса покрытия, сплошность, коррозийная стойкость.

При увеличении содержания смеси янтарной и щавелевой кислот выше 6 мас.% качество покрытия ухудшается и несколько изменяется его цвет.

Фосфатную композицию в зависимости от содержания P2O5 в ней и назначения (изделия из какого материала подвергаются фосфатированию) получают двумя способами.

Сущность предлагаемого изобретения поясняется следующими примерами.

Первый способ - получение сухой композиции.

Кристаллический или порошковый дигидрофосфат натрия измельчают в дробилке с получением однородного по гранулометрическому составу продукта. Для приготовления 100 кг композиции взвешивают измельченный дигидрофосфат натрия - 90 кг, загружают в барабанный смеситель, прибавляют 2,3 кг аммония молибденовокислого и перемешивают. После смешения подают смесь янтарной и щавелевой кислот - 3,5 кг, причем янтарной - 1,09 кг, а щавелевой 2,41 кг, т. е. соотношение янтарной/щавелевой составляет - 0,45. Смесь перемешивают в барабанном смесителе в течение ~ 10 мин. Отдельно приготавливают суспензию неонола (ПАВ), для чего 1,8 кг неонола смешивают с 1,86 дм3 горячей воды и тщательно перемешивают до растворения. Полученную суспензию с помощью форсунки разбрызгивали в барабан - смеситель.

Полученную смесь перемешивают в течение 30 мин. Готовую композицию анализировали на содержание P2O5 и на условно - общую щелочность. (Количество миллилитров 0,1 М NaOH, пошедшее на титрование 1 г композиции. В качестве индикатора применяют фенолфталеин).

Композиция имела следующий состав (мас.%): P2O5 - 40, Mo6+ - 1,2, неонол (ПАВ) - 1,8, смесь янтарной и щавелевой кислот - 3,5, при соотношении янтарная щавелевая - 0,45. Щелочность композиции - 67 точек.

Неонол - неионогенный ПАВ, оксиэтилированный моноалкилфенол состава R - C6H4O(C2H4O)n•H, где n = 10 - 12, а R - углеводородный радикал, имеющий 9 атомов углерода.

Композиция применима для фосфатирования изделий из стали, цинка, алюминия и их сплавов. Рабочие растворы фосфатирования приготавливают путем растворения 10 г (для стали), 15 г (для цинка), 20 г (для алюминия) композиции в 1 л воды.

Пример 1: Фосфатирование изделий из стали.

10 г сухой композиции, имеющий следующий состав (мас.%): фосфат - 40, молибдат (Mo6+) - 1,2, неонол - 1,8, смесь янтарной и щавелевой кислот - 3,5 и отношение кислот янтарная/щавелевая - 0,45 растворяют в 1 л воды, получают рабочий раствор фосфатирования со следующим соотношением компонентов (г/л): фосфаты (в пересчете на P2O5) - 4,0, молибден (ион Mo6+) - 0,12, неонол (ПАВ) - 0,18, смесь янтарной и щавелевой кислот - 0,35, соотношение кислот янтарная/щавелевая - 0,45.

Фосфатирование проводят погружением. Раствор нагревают до 50 - 60oC, а затем изделия погружают в ванну фосфатирования. Продолжительность - 10 мин. Отфосфатированные изделия промывают водой и сушат при температуре 90 - 110oC.

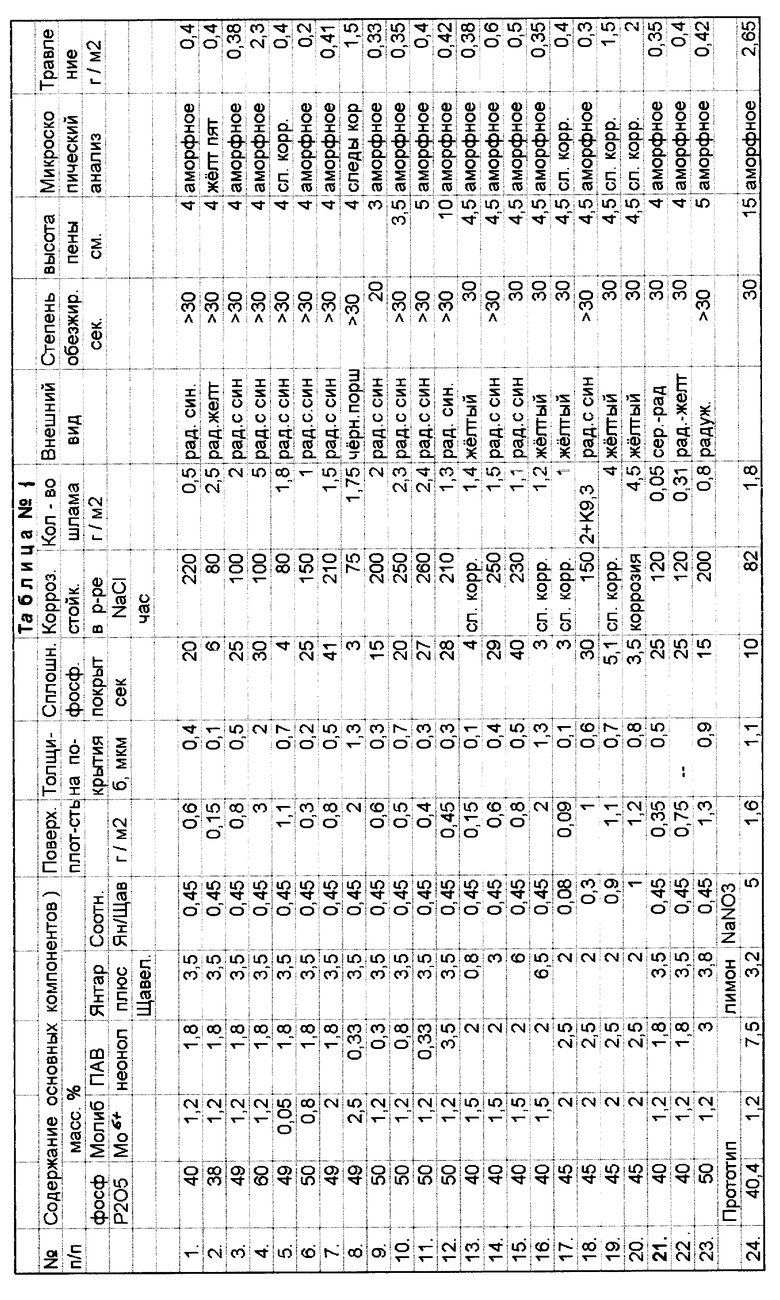

По данным микроскопического анализа - покрытие аморфное, равномерное, цвет - радужно-синий. Поверхностная плотноть - 0,6 г/м2 (толщина 0,4 мкм), сплошность 20 сек, коррозионная стойкость составляет более 220 часов, количество шлама - 0,6 г/м2, степень обезжиривания - более 30 сек, пенообразующая способность - 4 см. Потеря металла при фосфатировании за счет травления - 0,4 г/м2. Пример приведен в таблице N 1 под номером 1.

Другие примеры реализации предлагаемых композиций для фосфатирования изделий из стали приведены в таблице N 1 под NN 2 - 20. Здесь же приводятся результаты микроскопического анализа.

Пример 21 - фосфатирование изделий из цинка и его сплавов.

Для приготовления рабочего раствора берут 15 г сухой композиции (состав ее аналогичен примеру 1) и растворяют в 1 л воды. В результате получают раствор со следующим содержанием компонентов (мас.%): фосфаты (в пересчете на P2O5) - 6,0, молибден (Mo6+) - 0,18, ПАВ (неонол) - 0,27. Смесь янтарной и щавелевой кислоты - 0,52, при их соотношении - 0,45.

Изделия из цинка фосфатируют погружением в рабочий раствор или распылением в аппарате струйного типа. Температура раствора 50 - 60oC, продолжительность обработки: при погружении - 15 мин; при распылении - 3 мин. Отфосфатированные изделия промывают водопроводной водой и сушат при температуре 90 - 100oC.

По данным микроскопического анализа, поверхность готовых изделий имеет аморфную структуру, цвет покрытия - серовато- радужный, поверхностная плотность покрытия - 0,35 г/м2 (толщина - 0,5 мкм), сплошность 120 сек, коррозионная стойкость соответствует ГОСТу. Шлам при фосфатировании цинковых изделий практически не накапливается. Его количество - 0,085 г/м2, степень обезжиривания - 30 сек, травление незначительно - 0,035 г/м2.

Пример 22 - фосфатирование изделий из алюминия и его сплавов.

Для формирования оптимального по качеству фосфатного покрытия, рабочий фосфатирующий раствор готовят путем растворения 20 г сухой композиции (состав ее аналогичен приведенному в примере 1) в 1 л воды. Полученный раствор имеет следующее содержание основных компонентов (г/л): фосфаты (в пересчете на P2O5) - 8,0, молибден (Mo6+) - 0,24, ПАВ (неонол) 0,36, смесь янтарной и щавелевой кислот - 0,70, при их соотношении - 0,45.

Рабочий фосфатирующий раствор нагревают до 50 - 60oC и наносят на изделия из алюминия распылением в аппарате струйного типа. Продолжительность обработка 3 - 5 мин. Отфосфатированные алюминиевые изделия промывают водопроводной водой и сушат при 90 - 110oC.

По данным микроскопического анализа фосфатирующий слой готовых изделий имеет аморфную структуру, цвет покрытия серовато-радужный с желтоватым оттенком. Поверхностная плотность - 0,75 г/м2, сплошность фосфатного покрытия - 120 сек. Коррозионная стойкость соответствует ГОСТу. Шламообразование имеет место, но незначительное, количество шлама - 0,31 г/м2. Травление алюминия составляет 0,4 г/м2.

Пример 23 - фосфатирование изделий из стали при использовании сухой композиции на основе аммония фосфорнокислого однозамещенного.

Композиция имеет следующий состав и соотношение компонентов (мас.%):

NH4H2PO4 - 91 (в пересчете на P2O5 - 50), (NH4)6•Mo7O24• 4H2O - 2,2 (в пересчете на Mo6+ - 1,2), ПАВ (неонол) - 3,0, смесь янтарной и щавелевой кислот - 3,8, при их соотношении - 0,45.

Рабочий фосфатирующий раствор готовят растворением 10 г сухой фосфатной композиции в 1 л воды. В результате получают раствор со следующим содержанием компонентов (г/л): фосфат (P2O5) - 5,0, молибден (Mo6+) - 0,12, ПАВ - 0,3, смесь янтарной и щавелевой кислот - 0,38 при их соотношении 0,45.

Рабочий фосфатирующий раствор нагревают до 50 - 60oC и фосфатируют изделия из стали методом погружения. Продолжительность фосфатирования - 10 мин. Отфосфатированные изделия промывают водой и сушат при температуре 90 - 110oC.

По данным микроскопического анализа, слой покрытия - равномерный, аморфный, цвет радужный с синевой. Поверхностная плотность покрытия - 1,3 г/м2 (толщина - 0,9 мкм), сплошность - 15 сек, коррозионная стойкость - 200 час. Количество шлама - ≈ 0,80 г/л, травление металла ≈ 0,42 г/м2.

Пример 18 - фосфатирование изделий из стали при использовании сухой композиции на основе некондиционного аммофоса.

Для приготовления сухой композиции использовали некондиционный продукт производства аммофоса (гранулометрический состав - менее 1 мм), причем все 100% этого компонента были размером менее 1 мм (порошкообразный).

Сухая композиция приготавливалась аналогично описанному выше способу приготовления сухой композиции. В результате композиция содержит (мас.%): порошкообразный аммофос (частицы менее 1 мм) - 90,5, что в пересчете на P2O5 составляет - 42,6, аммоний молибденовокислый - 3,0 (в пересчете на Mo6+ - 1,6), ПАВ (неонол) - 3,3, смесь янтарной и щавелевой кислот - 3,2, при соотношении - 0,3.

Рабочий фосфатирующий раствор готовят растворением 10 г сухой композиции в 1 л воды и получают раствор со следующим содержанием компонентов (г/л): фосфаты (в пересчете на P2O5) - 4,2, молибден (Mo6+) - 0,16, ПАВ - 0,33, смесь янтарной и щавелевой кислот 0,32, при их соотношении - 0,3.

Рабочий фосфатирующий раствор нагревают до 50 - 60oC и фосфатируют изделия из стали методом распыления. Продолжительность фосфатирования - 3 мин. Отфосфатированные изделия промывают водой и сушат при 90 - 110oC. Цвет покрытия радужный с синевой. По данным микроскопического анализа, покрытие аморфное, равномерное. Поверхностная плотность покрытия - 1 г/м2 (толщина - 0,6 мкм). Сплошность - 30 сек, коррозионная стойкость - соответствует ГОСТу - выдерживает испытание в течение 150 час. Количество шлама в пределах - 2,3 г/м2 (это связано с тем, что аммофос содержит нерастворимый остаток). Травление металла - 0,3 г/м2. В таблице N 1 этот пример соответствует примеру 18.

Второй способ - получение жидких растворов без предварительного сухого смешения. Этот способ приготовления растворов рекомендуется тем потребителям, которые имеют все компоненты сухой композиции и нет необходимости ее транспортировки на значительные расстояния. Сущность способа заключается в следующем.

В реактор с механическим перемешиванием загружают 33 кг 74% фосфорной кислоты и разбавляют ее водой (20 дм3) и небольшими порциями при постоянном перемешивании загружают кальцинированную соду (Na2CO3) - 4,65 кг, в течение 30 - 40 минут. Полученный раствор дигидрофосфата натрия тщательно перемешивают до полного растворения соды и затем вводят смесь щавелевой (0,81 кг) и янтарной (0,36 кг) кислот, т.е. их суммарное количество 1,17 кг, соотношение янтарной к щавелевой - 0,45. Затем загружают водную суспензию аммония молибденовокислого (1 л воды и 0,5 кг соли) при механическом перемешивании. Отдельно приготавливают водную суспензию неонола (0,6 кг неонола и 2 л воды). После полного растворения добавляют 38 дм3 воды для корректировки плотности раствора, которая должна быть в пределах 1,2 - 1,25 г/см3.

В пересчете на сухой продукт, композиция имеет следующий состав (мас.%): P2O5 - 50, Mo6+ - 0,8, ПАВ (неонол) - 1,8, смесь янтарной и щавелевой кислот - 3,5, их соотношение - 0,45.

Приготовленный рабочий раствор содержит (г/л): фосфаты (в пересчете на P2O5) 3,5, молибден (Mo) - 0,048, ПАВ (неонол) - 0,11, смесь янтарной и щавелевой кислот - 0,24, при их соотношении - 0,45.

Этим раствором обрабатывают изделия из стали. Фосфатирование проводят при температуре - 50 - 60oC методом распыления. Продолжительность процесса - 3 мин. Профосфатированные изделия промывают водой и сушат при 90 - 110oC.

По данным микроскопического анализа фосфатное покрытие имеет аморфную структуру, равномерно распределено. Цвет радужно-синий. Масса покрытия - 0,286 г/м2. Сплошность покрытия - 25 сек. Коррозионная стойкость в растворе NaCl - 100 часов. Количество шлама - 2,0 г/м2. Степень обезжиривания - > 30 сек. Пенообразующая способность раствора - 3,0 - 4,0 см. Потери металла ≈ 1,2 г/м2. Пример приведен в таблице N 1, как пример 6.

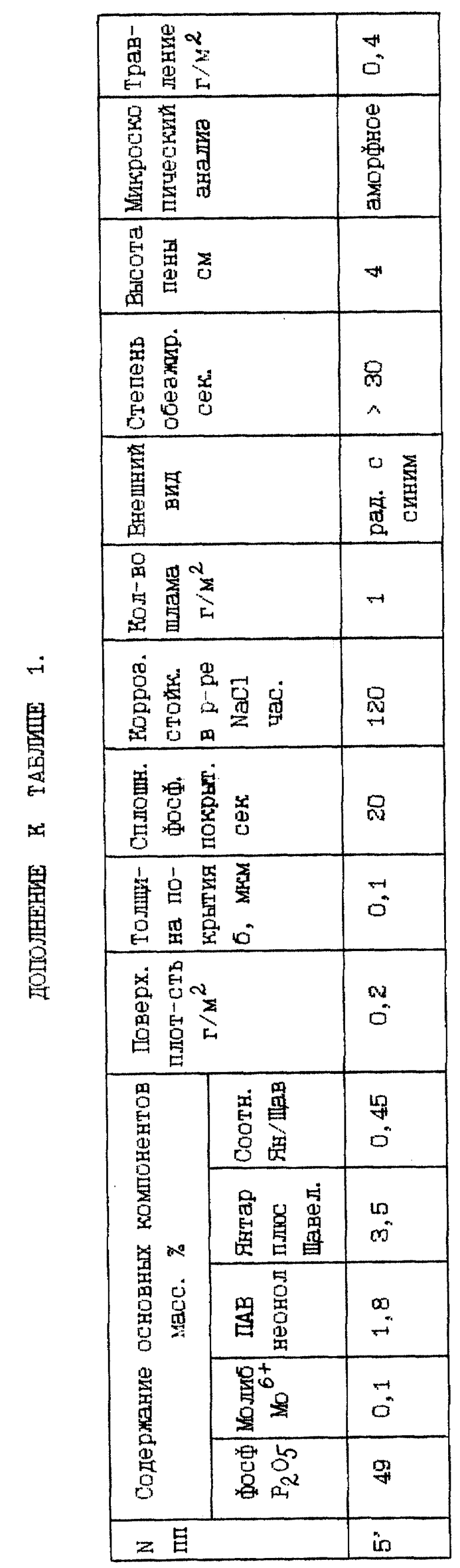

В таблице N 1 приведены составы сухих и жидких (в пересчете на сухой) композиций и показатели качества фосфатных покрытий, полученных при фосфатировании в рабочих растворах на основе этих композиций.

Из анализа таблицы N 1 можно сделать вывод, что соотношение янтарной и щавелевой кислот в пределах 0,1 - 0,8 выбрано правильно, т.к. обеспечивает получение высококачественного фосфатного покрытия, при этом сплошность покрытия высокая и составляет - 41 - 20 сек. Коррозионная стойкость изделий после фосфатирования в растворе поваренной соли (NaCl) соответствует требованиям ГОСТа 9.402-80 и ГОСТа 9.302-88 в примерах, где содержание компонентов соответствует заявляемым параметрам.

Состав для фосфатирования обеспечивает высокую работоспособность ванны, т. к. количество образующегося шлама незначительно и находится в пределах - 1,5 - 2,4 г/м2.

При уменьшении соотношения кислот янтарная/щавелевая ниже 0,1, например - 0,08 (пример 17), несмотря на умеренное шламообразование, структура покрытия ухудшается. Это приводит к резкому уменьшению сплошности покрытия до 3 сек и снижению коррозионной стойкости.

Уменьшение соотношения янтарной кислоты к щавелевой приводит к резкому уменьшению окислительно- восстановительного потенциала системы Fe3+/Fe2+, поэтому начинает преобладать процесс, который обуславливает интенсивное окисление железа (II) с образованием Fe(OH)2, и качество покрытия снижается.

При увеличении соотношения кислот янтарная/щавелевая больше 0,8 (пример 19) также ухудшается качество покрытия, т.к. происходит неинтенсивное окисление железа (II) и, как следствие, к большому содержанию Fe3(PO4)2 в покрытии. Меняется цвет покрытия на желтый, сплошность ниже 1 сек. Заметны следы коррозии и т.д.

При уменьшении содержания смеси янтарной и щавелевой кислоты < 1% (пример 13) - процесс фосфатирования замедляется и качественные показатели ухудшаются. Это относится к таким показателям, как масса покрытия, сплошность, коррозионная стойкость. Цвет - желтый.

При содержании в композиции смеси янтарной и щавелевой кислот более 6% (пример 16) происходит ухудшение качества фосфатного покрытия. Нарушается процесс формирования сплошного тонкого покрытия, структура его неупорядочена. Несмотря на то, что масса покрытия увеличивается, нарушаются требования по цветности - появляется много желтых участков.

При уменьшении содержания фосфатов (пример 2) изменяется цвет покрытия, появляются желтые пятна, что свидетельствует о наличии очагов коррозии. Значительно уменьшается масса покрытия (≈ в 6 раз), что снижает коррозионную стойкость фосфатного слоя до 6 сек.

При увеличении содержания фосфатов (пример 4) возрастает масса покрытия, что увеличивает расход концентрата и увеличивает количество шлама (5 г/м2). Условия работы оборудования нарушаются, т.к. возрастает необходимость в частоте отстоя и фильтрации раствора для фосфатирования.

При уменьшении содержания ионов Mo6+ < 0,1 (пример 5) ухудшается качество фосфатного покрытия: сплошность падает, что свидетельствует об ухудшении процесса кристаллизации фосфатов железа. Коррозионная стойкость покрытия недостаточна (80 часов).

При увеличении содержания ионов Mo6+ > 2,5 (пример 8) резко изменяется процесс формирования фосфатного покрытия. Избыток ионов Mo6+ способствует науглероживанию фосфатируемой поверхности. Появляется черный осадок, легко удаляемый механическим путем. Кроме того, снижается сплошность, коррозионная стойкость покрытия (75 часов).

При уменьшении содержания ПАВ (неонола) в композиции ниже 0,33% (пример 9) ухудшается обезжиривание фосфатируемой поверхности и степень обезжиривания не соответствует требованиям ГОСТ 9.402-80, т.е. не всегда можно использовать полученный состав для фосфатирования и одновременно для обезжиривания.

При увеличении содержания ПАВ (неонола) более 3,3% (пример 12) возрастает пенообразование (10 см) фосфатируемого раствора.

В примере, помещенном в таблице 1 под номером 24, приведен состав и показатели процесса фосфатирования по прототипу. Сравнительный анализ подтверждает относительно низкую коррозионную стойкость покрытия (82 часа) и высокую степень пенообразования (высота пены составляет 15 см). Образуется значительное количество шлама - 1,8 г/м2, высокое травление металла - 2,65 г/м2. Из-за более высокой поверхностной плотности - 1,6 г/м2, расход фосфатирующего раствора в два раза выше.

Использование предлагаемой композиции обеспечивает повышение коррозионной стойкости фосфатного покрытия (до 250 часов), значительно уменьшает количество шлама при фосфатировании металлических поверхностей. Покрытие имеет хорошую сплошность покрытия и упорядоченную структуру.

Композиция является универсальной как с точки зрения расширения ассортимента металлов для фосфатирования (сталь, цинк, алюминий и их сплавы), так и с точки зрения потребителя - она может поставляться в сухом (порошкообразном виде) и в жидком виде, в зависимости от желания потребителя.

Производство предлагаемой композиции для фосфатирования металлических поверхностей будет организовано в 1998 г. у Заявителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2067131C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2044802C1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 1993 |

|

RU2063476C1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 2000 |

|

RU2194799C2 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И АМОРФНОГО ФОСФАТИРОВАНИЯ | 2001 |

|

RU2190694C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2109084C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ С РЖАВЧИНОЙ | 2004 |

|

RU2261938C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ | 1993 |

|

RU2065892C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ФОСФАТИРОВАНИЯ | 1994 |

|

RU2081938C1 |

Изобретение относится к химической обработке поверхности металлов, в частности к концентрированным композициям, которые используются при приготовлении растворов для аморфного фосфатирования сталей и цветных металлов (цинк, алюминий и их сплавы). Композиция для фосфатирования содержит дигидрофосфаты щелочных металлов или аммония (в пересчете на P2O5) 40 - 58 мас.%, молибдат (в пересчете на Мо6+) 0,1 - 2,0 мас.%, ПАВ 0,33 - 3,3 мас.% и кислую активирующую добавку, в качестве которой вводят смесь янтарной и щавелевой кислот при соотношении между ними 0,1 - 0,8 и количестве 1,0 - 6,0 мас. %. Композиция в зависимости от требований и желания потребителя может поставляться в сухом (порошкообразном) или жидком виде. Высококонцентрированная фосфатная композиция обеспечивает в процессе фосфатирования получение аморфного покрытия высокого качества с одновременным обезжириванием фосфатируемых изделий, снижением пено- и шламообразования, являясь экологически чистой. 1 з.п. ф-лы, 1 табл.

Фосфаты (в пересчете на P2O5) - 40 - 58

Молибдат (в пересчете на Mo6+) - 0,1 - 2,0

ПАВ - 0,33 - 3,3

Смесь янтарной и щавелевой кислот - 1,0 - 6,0

2. Композиция по п.1, отличающаяся тем, что в качестве дигидрофосфата аммония может быть использован некондиционный продукт производства аммофоса.

| GB 1338468 A, 21.11.73 | |||

| Композиция для фосфатирования металлической поверхности | 1983 |

|

SU1229237A1 |

| GB 1360266 A, 17.07.74 | |||

| JP 56098480 A, 07.08.81 | |||

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2044802C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1999-12-20—Публикация

1998-04-15—Подача