Изобретение относится к энергоблокам теплоэлектростанций (ТЭС), транспортных средств для выработки электрической и тепловой энергии.

Прототипом предлагаемого является энергоблок с роторно-цилиндровыми двигателями (РЦД) по патенту РФ на изобретение N 2143570 от 03.06.1999 г. Каждый из указанных двигателей энергоблока состоит из цилиндрического корпуса, торцовых крышек с опорными и упорными подшипниками и уплотнениями и эксцентрично размещенного в нем, оребренного ротора с уплотнителями в виде цилиндрических тел вращения. Цилиндрический корпус и ротор снабжены рубашками охлаждения и каналами для ввода пара или жидкости, непрерывно охлаждающей цилиндрические уплотнители, ротор и корпус, позволяющими существенно повысить температуру непрерывного сжигания топлива во внешней или внутренней камере сгорания и соответственно полнее использовать техническую работоспособность топлива для выработки электрической и тепловой энергии. РЦД энергоблока может быть оснащен РЦ нагнетателем воздуха и регулятором соотношения топлива и воздуха по техническому решению в соответствии с патентом РФ на изобретение N 2143078 от 26.03 1999 г. Энергоблок-прототип с РЦ двигателями за счет мокрой очистки продуктов сгорания и снижения их температуры перед выбросом в атмосферу позволяет снизить токсичность продуктов сгорания и повысить КПД до 80-83%. Это лучше, чем у парогазотурбинных двигателей-энергоблоков ТЭС. По данным кн. Алексеев Г.Н. Общая теплотехника. - М.: Высшая школа, 1980 г., с. 436, 511 полезная работа или расход энергии для применяемых на ТЭС: паротурбинного двигателя составляет всего 35,5%, для газотурбинного двигателя - 26,2%, а всего котельного агрегата - энергоблока лишь 45,6% (с. 314), дизельных двигателей внутреннего сгорания только 43,8%. Коэффициент полезного действия (КПД) современных парогазотурбинных двигателей - энергоблоков ТЭС составляет 39,4 - 44% (с. 511). Чтобы повысить полезное использование топлива за счет передачи тепла в теплофикационную сеть, теплицам, ближайшим предприятиям, ТЭС построили в городах и близких пригородах, заранее зная о большом вреде здоровью населения. ТЭС - это очень большие загрязнители воздуха. Они обедняют атмосферу кислородом и одновременно обогащают ее вредными окислами азота, углерода, несгоревшими углеводородами, сернистым ангидридом, углекислым газом, тончайшей пылью. Специалисты даже ввели новый показатель измерения вредного воздействия на человеческую жизнь - непрожитые годы. Современные ТЭС отличаются высокой материалоемкостью и большими габаритами котельных агрегатов и вспомогательного оборудования. Для их размещения и обслуживания необходимы громадные производственные и вспомогательные здания и сооружения, массивное крупногабаритное оборудование, в частности котлы, водо- и воздухоподогреватели, установки для очистки продуктов сгорания, высокие дымовые трубы, градирни, огромные водоемы для хранения и охлаждения воды, крупные энергоемкие насосные станции, системы всасывающих, напорных и обратных трубопроводов к ним и к теплофикационной сети (с. 321, 344). Энергоблоки, работающие на угле, торфе, горючих сланцах, имеют огромные склады, железнодорожные подъездные пути, топливоприготовительные отделения с громоздким оборудованием и отличаются сверхнормативным загрязнением окружающей среды. Для изготовления парогенераторов и турбин, работающих при высоких температурах и частотах вращения роторов, требуются высокопрочные и жаропрочные дорогостоящие материалы. Каждая ТЭС имеет в своем составе много уникального дорогостоящего оборудования и строится по индивидуальному проекту, что существенно удорожает себестоимость электрической и тепловой энергии.

В последние годы для выработки электроэнергии и тепловой энергии в виде горячей воды все более широкое распространение получают энергоблоки на жидком либо газообразном топливе с применением адаптированных газотурбинных авиационных двигателей, котлов-утилизаторов, тепла отходящих из них газов и паровых турбин. ММПП "Салют" г. Москва на основе авиадвигателя АЛ-31Ф создало наземную газотурбинную установку ГТУ-10-31 с мощностью 2-12,5 МВт и КПД 34,6%. ОАО "Авиадвигатель" г. Пермь на базе двигателя Д-30 освоило выпуск ГТУ-2,5 мощностью 2,7 МВт с КПД 21,8% (по ИСО - без учета потерь на выходе и входе), расход топлива - 0,33 кг/кВт•ч. ОАО "Самарский НТК им. Кузнецова" предлагает блочно-модульные электростанции на базе авиадвигателей НК-37 и НК-37-1 мощностью 25 и 30 МВт соответственно и КПД 36,4 и 37,3%. ОАО "Моторостроитель" г. Пермь предлагает изготовленную на основе авиадвигателя НК-14Э ряд базовых электростанций-энергоблоков ГТ-ТЭС-20/26, ПГ-ЭС-25/2,5, ГТ-РТЭС 28/140 с КПД электрическим 32-42%. Адаптированные авиационные газотурбинные двигатели ST-6, ST-18, ST-30 широкоизвестной канадской фирмы "Пратт энд Уитни" находят применение на промышленных предприятиях и морских судах для производства электрической энергии. Известно много других подобных примеров. Общими недостатками известных энергоблоков ТЭС, транспортных средств с применением газотурбинных двигателей, а также стационарных газотурбинных и паротурбинных двигателей являются использование исключительно жидкого или газообразного топлива, малая доля выработки энергии в виде электрической, которая с учетом потребления на собственные нужды практически не превышает 50%. Вынужденное снабжение потребителей низкопотенциальной тепловой энергией в виде горячей воды под давлением требует строительства напорных и обратных теплоизолированных магистральных трубопроводов больших диаметров, распределительных тепловых пунктов с бойлерами и насосами, больших капитальных и эксплуатационных затрат, отличается повышенной материалоемкостью, энергоемкостью, тепловой инерционностью, сопровождается большими теплопотерями и на практике накладывает ряд существенных ограничений. Только при наличии близкорасположенных потребителей горячей воды или пара экономически целесообразно включать в энергоблоки тепловые регенераторы, котлы, бойлеры, позволяющие в сумме довести расчетный КПД использования технической энергии топлива до 60-75%. С учетом неполного совпадения графиков производства и потребления электрической и особенно тепловой энергии, хозяйственно-финансовый коэффициент использования энергии топлива большинства применяемых преобразователей энергии, в том числе наиболее распространенных газопаротурбинных двигателей-энергоблоков ТЭС, определяемый как отношение количества энергии закупленного в виде топлива к проданному потребителям в любых формах (электрической, тепловой, сжатых газов и т.п.), степень использования энергии топлива за реальный промежуток времени, например календарный год, во многих энергосетях ТЭС значительно меньше 60%.

Наряду с преимуществами, в частности более высоким КПД, малой удельной материалоемкостью, незначительной инерционностью, компактностью, простотой конструкции, возможностью дешевого массового производства, энергоблок-прототип может быть усовершенствован. Основные недостатки энергоблока-прототипа:

- отсутствует возможность использования только твердых видов топлива и сгораемых бытовых и производственных отходов, которые занимают постоянно увеличивающиеся площади вредных для здоровья людей полигонов захоронения вокруг городов и предприятий;

- не предусмотрена возможность использования компактных газотурбинных двигателей (ГТД), в том числе авиационных ГТД которые выработали свой гарантийный летный ресурс, окупили себя в авиации, могут быть проданы для ремонта и адаптации с целью дальнейшего использования в наземных или плавучих энергоблоках ТЭС или транспортных средств по низкой остаточной стоимости.

Указанные недостатки прототипа и парогазотурбинных энергоблоков ТЭС частично устранены в предлагаемом энергоблоке с РЦ двигателями.

Задачей изобретения является повышение КПД энергоблока и расхода энергии или полезного использования технической работоспособности топлива при применении твердых видов топлива и сгораемых бытовых и производственных отходов с одновременным увеличением доли выработки электроэнергии, снижением вредных газопылевых и тепловых выбросов в атмосферу, а также рациональное использование ГТД, в том числе выработавших свой летный ресурс.

Поставленная задача достигается выполнением:

- энергоблока, включающего оборудование подготовки и подачи топлива и/или горячих продуктов сгорания, воздуха и воды, подогрева и циркуляции воды и/или теплоносителя, по крайней мере один электрогенератор с роторно-цилиндровой расширительной машиной, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения, снабженным по крайней мере одним комплектом оборудования для термического разделения топлива на газообразную и твердую фракции, содержащим по крайней мере один газогенератор в виде полой камеры сгорания с полой герметичной гофрированной вставкой, соединенной с шлюзовыми затворами; упомянутый комплект оборудования может работать в сочетании с любым другим энергоблоком, то есть поставлять горючие газы для любых котлов, снабженных газовыми горелками. Однако это менее эффективно, чем применение энергоблоков с РЦ расширительными машинами;

- энергоблока по п.1, снабженным по крайней мере одной газотурбинной расширительной машиной, которая использует тепло продуктов сгорания после упомянутой роторно-цилиндровой расширительной машины, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения.

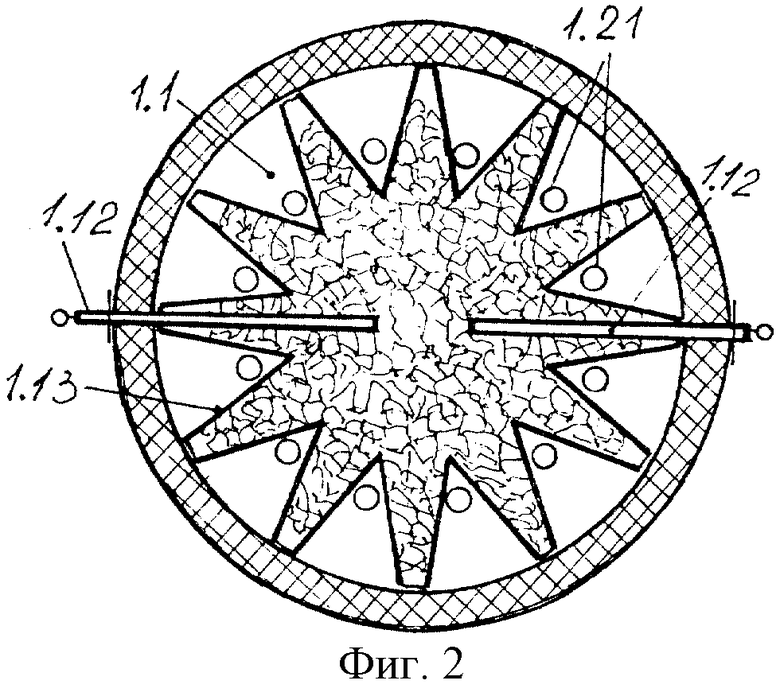

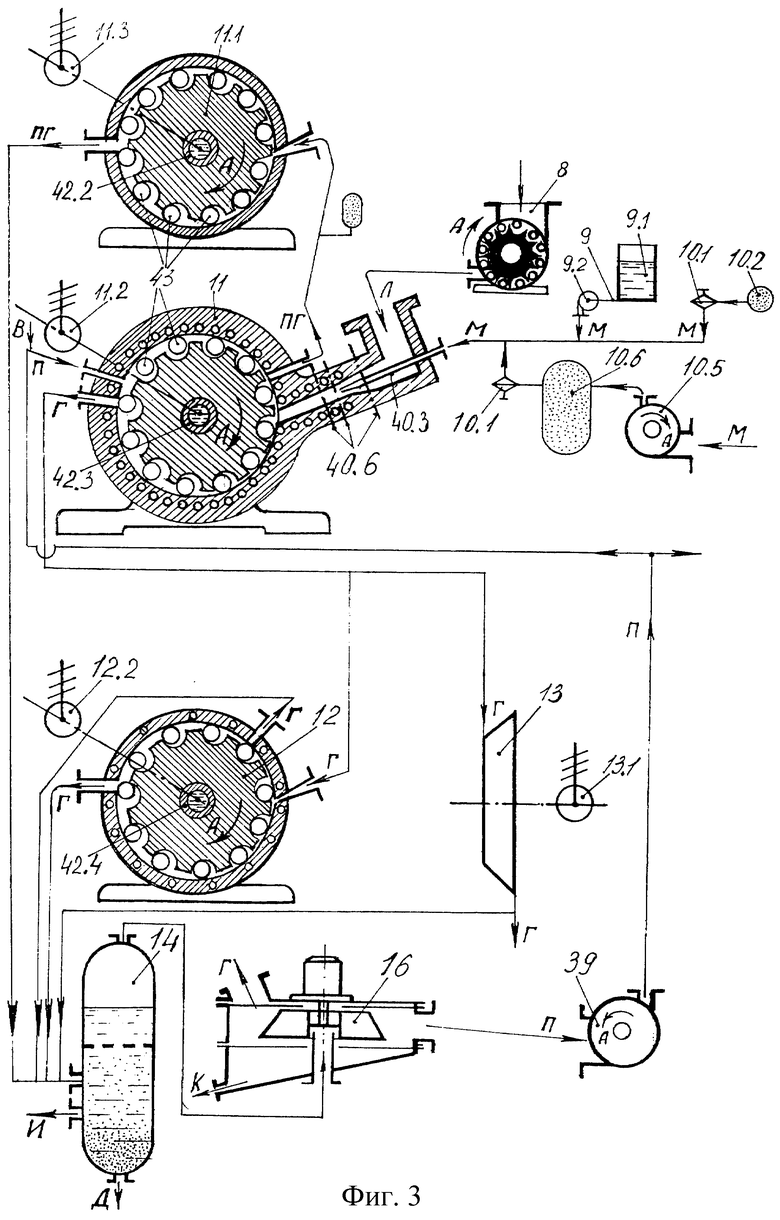

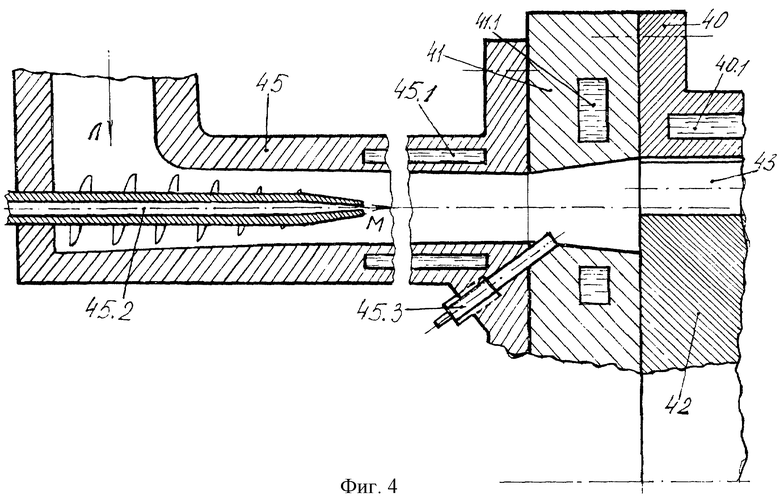

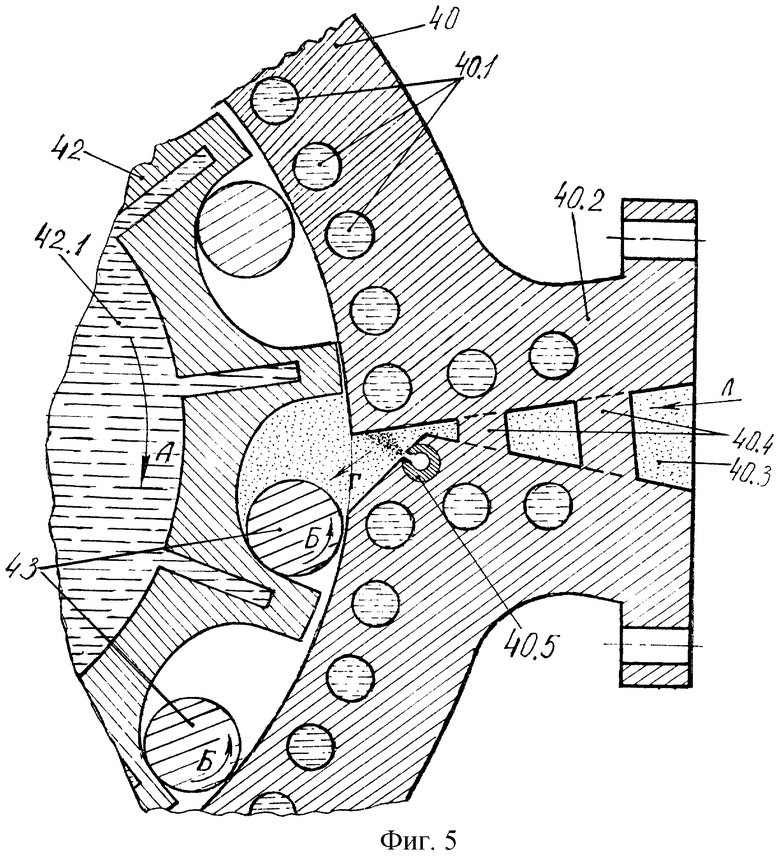

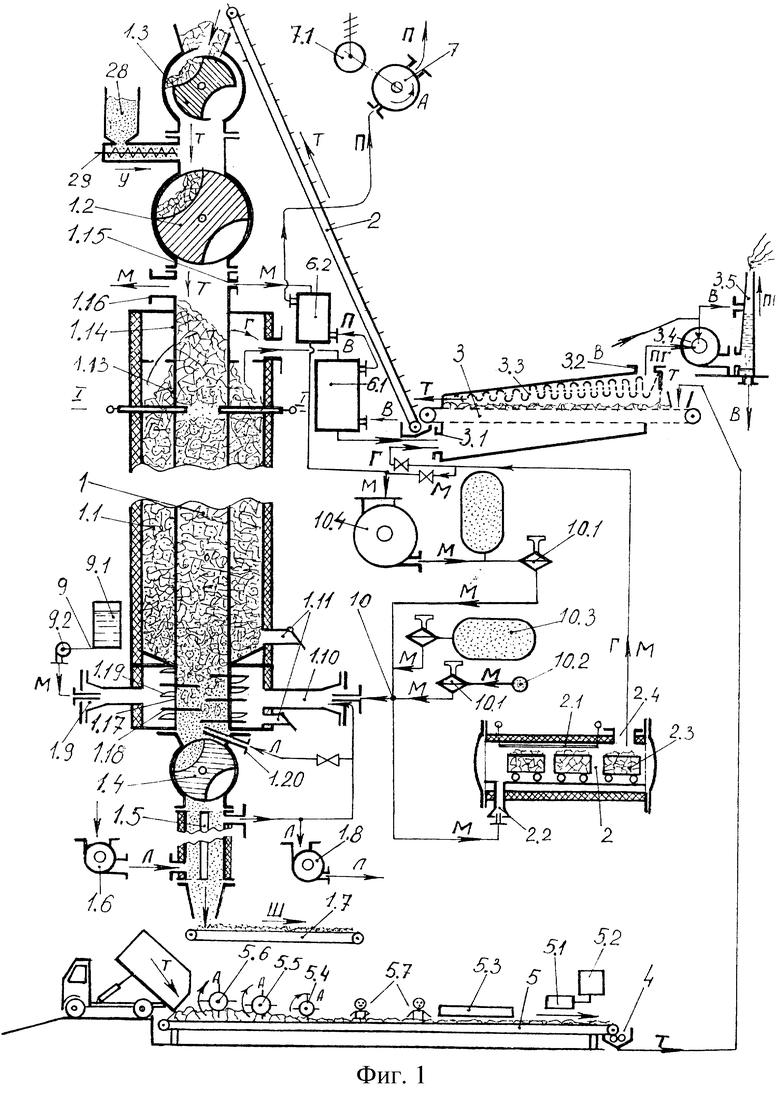

Схематично показаны на фиг. 1 - принципиальная схема последовательного расположения основных видов оборудования, входящих в комплект оборудования для подготовки и термического разделения топлива на газообразную и твердую фракции с изображением в разрезе отдельных видов оборудования; на фиг. 2 - в поперечном разрезе по I-I устройство газогенератора, изображенного на фиг. 1; на фиг. 3 - принципиальная схема фрагмента энергоблока-прототипа по патенту РФ на изобретение N 2143570 от 03.06.1999 г. с несколькими РЦ расширительными машинами, РЦ нагнетателями, а также включенной в его состав газотурбинной расширительной машиной, которая использует тепло продуктов сгорания после упомянутой роторно-цилиндровой (РЦ) расширительной машины; на фиг. 4 - в продольном разрезе фрагмент РЦ расширительной машины со струйным нагнетателем и камерой сгорания топлива в торцовой крышке; на фиг. 5 - в поперечном разрезе фрагмент РЦ расширительной машины с внутренней камерой сгорания топлива.

Все машины и аппараты энергоблока соединены между собой электрическими кабелями питания, связи и трубопроводами, основные из которых показаны на фиг. 1, 3. Электрогенераторы РЦ и газотурбинных расширительных машин электрическими цепями соединены в общую сеть, связанную через соответствующие устройства с потребителями.

Направления, указанные стрелками, означают:

А - вращения роторов двигателей, машин, аппаратов;

Б - вращения цилиндрических уплотнителей РЦ двигателей, нагнетателей;

В - циркуляции и подачи, в том числе расхода, воды;

Г - движения газообразных продуктов сгорания;

Д - дренаж, слив грязи, шлама;

И - циркуляция воды через центробежный жидкостный сепаратор;

К - движения конденсата водяного пара;

Л - движения воздуха сжатого;

М - движения газообразного топлива, жидкого мазута или другого топлива;

П - движения пара водяного;

ПГ - движения парогазовой смеси водяного пара и продуктов сгорания;

Т - движения топлива, например твердых остатков дерева, картона, полимерных упаковок, других сгораемых производственных и бытовых отходов;

У - движения опилок, предварительно измельченных горючих сланцев, каменного угля, торфа;

Ш - движения шлака, золы, несгораемых частиц топлива.

Сокращенные названия на схемах соответствуют сокращениям в описании. Количество РЦ двигателей, РЦ двигателей-парогенераторов, газотурбинных расширительных машин, смесительных парогенераторов, сепараторов, сборников, насосов, теплообменников, ступеней нагрева второго рабочего тела и других элементов уточняется в соответствии с расчетами при проектировании каждого конкретного энергоблока.

Энергоблок-прототип, включающий оборудование подготовки и подачи топлива, воздуха и воды, электрогенератор с расширительной машиной, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения, состоит из нескольких последовательно или последовательно и параллельно установленных РЦ двигателей, РЦ двигателей-парогенераторов, РЦ расширительных газовой, парогазовой и паровой машин, смесительных парогенераторов - гравитационных грязеуловителей, теплообменников для нагрева второго и третьего рабочего тела, центробежных парогазовых сепараторов, другого вспомогательного оборудования.

При этом каждый РЦ двигатель, РЦ двигатель-парогенератор соединен парогазопроводом с парогазовой расширительной машиной. Рубашки охлаждения корпусов двигателей, внешней камеры сгорания, центробежного газового сепаратора, РЦ двигателей-парогенераторов, РЦ расширительных машин соединены трубопроводом с теплообменниками последней, например третьей, ступени нагрева второго рабочего тела. Рубашки охлаждения валов, роторов, торцовых крышек РЦ двигателей, РЦ двигателей-парогенераторов, РЦ расширительных и остальных машин соединены с патрубком подачи воды в струйный компрессор, паровой патрубок которого соединен с паровым патрубком центробежного парогазового сепаратора, а выходной патрубок с циркуляционным теплофикационным контуром. Для использования энергии потока очищенной в центробежном сепараторе воды, между смесительным парогенератором-грязеуловителем и центробежным жидкостным сепаратором установлена РЦ жидкостная расширительная машина. В качестве преобразователей энергии газов, паров и парогазовых смесей в энергоблоке применены РЦ двигатели, РЦ двигатели-парогенераторы и РЦ расширительные машины, каждая из которых содержит цилиндрический корпус, торцовые крышки с опорными подшипниками, эксцентрично размещенный в корпусе оребренный ротор с уплотнителями в виде цилиндрических тел вращения, полый вал с опорными и при необходимости дополненный упорными подшипниками ротор с рубашкой охлаждения. РЦ двигатели, РЦ двигатели-парогенераторы снабжены патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя.

Энергоблок-прототип может работать на газообразном, жидком топливе, а также на указанных видах топлива только с небольшой добавкой твердого топлива, например каменного угля, сланцев, торфа, опилок. В нем можно использовать горячие продукты сгорания от промышленных огневых печей и установок для варки, сварки, плавления, сушки, нагрева, обжига, отопления, утилизации производственных и бытовых отходов сжиганием.

Предлагаемый энергоблок, включающий оборудование подготовки и подачи топлива и/или горячих продуктов сгорания, воздуха и воды, подогрева и циркуляции воды и/или теплоносителя, по крайней мере один электрогенератор с роторно-цилиндровой расширительной машиной, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения, снабжен по крайней мере одним комплектом оборудования для термического разделения топлива на газообразную и твердую фракции, содержащим по крайней мере один газогенератор в виде полой камеры сгорания с полой герметичной гофрированной вставкой, соединенной с шлюзовыми затворами.

Упомянутый комплект (фиг. 1, 2) состоит из газогенератора 1, транспортера твердых видов топлива 2, подогревателя твердых видов топлива 3, измельчителя твердых видов топлива 4, инспекционного транспортера твердых видов топлива 5, трубчатых теплообменников 6.1 и 6.2, РЦ паровой расширительной машины 7 с электрогенератором 7.1, топливных систем 9 и 10. Указанные топливные системы предназначены для подачи топлива на собственные нужды газогенератора 1 и для обеспечения РЦ расширительной машины 11, соединенной общим валом с электрогенератором 11.2 энергоблока-прототипа.

Газогенератор 1 непрерывного действия состоит из полой вертикальной теплоизолированной камеры 1.1 для термического разделения топлива на газообразную и твердую фракции, верхних шлюзовых затворов 1.2 и 1.3, нижнего шлюзового затвора 1.4, теплоизолированного трубчатого теплообменника 1.5, нагнетателя воздуха 1.6 первой ступени, например РЦ, транспортера шлака 1.7, нагнетателя воздуха второй ступени 1.8, например РЦ, горелок 1.9 и 1.10, предохранительных клапанов 1.11. Шлюзовые затворы 1.2 и 1.4 герметичны, шлюзовый затвор 1.3 негерметичен и может быть снабжен ножами для разрезания отдельных негабаритных кусков топлива. Внутри камера 1.1 снабжена герметичной вертикальной гофрированной вставкой 1.13 с коническим днищем внизу и ограничительной доской вверху. Внутри камеры 1.1 и вставки 1.13 размещены электроды 1.12 для периодических электроискровых разрядов. Нижняя часть газогенератора 1 снабжена камерой сгорания, внутри которой размещена труба 1.17, герметично соединенная с гофрированной вставкой 1.13. Упомянутая труба 1.17 снабжена наружными ребрами 1.19 и сквозными стержнями 1.18. В пустых каналах между ребрами гофрированной вставки 1.13 размещены теплоэлектронагревательные элементы (ТЭН) 1.21. К упомянутой верхней доске герметично присоединена труба 1.14, которая фланцевым соединением герметично соединена с шлюзовым затвором 1.2. Труба 1.14 снабжена патрубками 1.15 и 1.16 для выпуска горючих газов. С бункером шлюзового затвора 1.3 соединен верхний конец транспортера 2 твердых видов топлива. Нижний конец упомянутого транспортера 2 соединен с подогревателем 3 твердых видов топлива. Упомянутый подогреватель 3 снабжен перфорированной плоской транспортной термостойкой лентой, например из металлических перфорированных пластин. Рама транспортера 3 закрыта герметичными днищем и крышкой с патрубками 3.1 и 3.2 для ввода и вывода газообразного теплоносителя. Под верхней крышкой размещена гофрированная термостойкая фильтрующая перегородка 3.3. Патрубок 3.2 соединен с центробежным тепломассообменным аппаратом 3.4, в который подается холодная вода. Аппарат 3.4 одновременно отбирает тепло и твердые частицы от продуктов сгорания и направляет под избыточным давлением охлажденные и очищенные продукты сгорания и контактный тепломассообменный аппарат 3.5 тонкой очистки с несколькими слоями мелкого гравия или колец Рашига. Бункер подогревателя 3 соединен с измельчителем твердых видов топлива 4, в который сверху под действием силы тяжести падают проинспектированные твердые виды топлива с инспекционного транспортера 5. Над упомянутым транспортером 5 размещены датчики 5.1 установки визуального рентгеновского контроля 5.2, магнитоулавливатели 5.3, разравниватели потока 5.4, 5.5 и 5.6. По бортам транспортера 5 оборудованы рабочие места 5.7 для рабочих, визуально инспектирующих твердые виды топлива. Теплообменник 6.1 может использоваться в качестве водоподогревателя или парогенератора первой ступени. Теплообменник 6.2 может использоваться в качестве парогенератора или пароперегревателя. Газогенератор 1 может быть снабжен топливной системой 9 для запуска на жидком топливе, состоящей из емкости для топлива 9.1, насоса 9.2 и соответствующей регулирующей арматуры или топливной системы 10 для сжигания газообразного топлива. Топливная система 10 через редукционные клапана 10.1 может снабжаться газом при запуске от сетевого газопровода 10.2 или емкостей с сжатым газом 10.3. После запуска, в режиме постоянной работы, топливная система 10 снабжается газом от газогенератора 1 через патрубок 1.15. При этом горячий газ в трубчатом теплообменнике-пароперегревателе 6.2 отдает свое тепло пару, несколько охлаждается, затем сжимается нагнетателем 10.4, например РЦ, и подается в горелку 1.10 газогенератора 1 под избыточным давлением. Нижняя часть трубы 1.17 снабжена патрубком 1.20 для подачи сжатого воздуха в ее центральную часть при запуске газогенератора 1. Для приготовления и использования тонкоизмельченных твердых видов топлива, например древесных опилок, горючих сланцев, торфа, каменного угля, может использоваться известное оборудование, в частности пилы, дробилки, шаровые мельницы, топливоприготовительный агрегат энергоблока-прототипа по патенту РФ N 2143570 от 03.06.1999 г. В этом варианте к газогенератору 1 между негерметичным шлюзовым затвором 1.3 и герметичным шлюзовым затвором 1.2 присоединяется бункер 28 для предварительно измельченного топлива с дозатором 29.

Газогенератор 2 периодического действия для термического разделения крупногабаритных и трудноизмельчаемых видов твердого топлива на газообразную и твердую фракции состоит из горизонтально или наклонно расположенной теплоизолированной камеры с быстрооткрываемыми торцовыми крышками и теплоэлектронагревательными элементами (ТЭН) 2.1 внутри. Он снабжен горелкой 2.2 и тележками 2.3 на рельсах для размещения трудно измельчаемых твердых видов топлива, например резиновых шин. Патрубок 2.4 газогенератора 2 соединен с трубопроводом через задвижки с входным патрубком 3.1 подогревателя 3 твердых видов топлива и входным патрубком нагнетателя 10, например РЦ. При запуске газогенератор 2 для ускоренного вывода на постоянный тепловой режим может разогреваться от газовой горелки 2.2 с отводом продуктов сгорания во входной патрубок 3.1 подогревателя 3. После вывода его на заданный тепловой режим горелка 2.2 отключается, а вместо него включают ТЭН 2.1 и горючий газ от термического разделения направляют во входной патрубок РЦ нагнетателя 10.4. Газогенератор 2 может выполняться с герметичной внутренней камерой, постоянным обогревом от газовой горелки 2.2 и раздельным выводом продуктов сгорания и горючих газов.

Комплекты оборудования с газогенераторами непрерывного и периодического действия для термического разделения твердых видов топлива на газообразную и твердую фракции могут быть размещены непосредственно на ТЭС при действующих и проектируемых энергоблоках. В этом варианте не теряется тепло горячих горючих газов, выходящих из газогенератора, и достигается наиболее высокий КПД преобразовании энергии топлива в электрическую и тепловую энергию. Упомянутый комплект может размещаться также отдельно, например на предприятиях со значительным количеством сгораемых отходов, в местах производства, добычи и обогащения, хранения горючих сланцев, каменного угля, торфа, опилок. В этом варианте упомянутый комплект целесообразно дополнить РЦ нагнетателем 10.5 газа, РЦ 12 или газотурбинной 13 расширительной машиной с электрогенератором, теплообменником для охлаждения горячего газа после газогенератора низкокипящим теплоносителем, например фреоном, аммиаком, спиртом, конденсатором, центробежным тепломассобменным аппаратом, насосами из состава оборудования энергоблока-прототипа по патенту РФ на изобретение N 2143570 от 03.06.1999 г. , оборудованием для производства сжиженного газа и выработки части электрической и тепловой энергии на местное потребление. Охлажденный или сжиженный газ в последнем варианте может направляться на любые ТЭС и другим потребителям по трубопроводам или в сжиженном виде в известных емкостях. При этом будут предотвращены потери тепла с горючими газами после газогенераторов и обеспечены местные потребители электрической и тепловой энергией.

Энергоблок (фиг. 3) может состоять из одной или нескольких РЦ расширительных машин и комплектов оборудования для термического разделения твердых видов топлива на газообразную и твердую фракции. При этом в упомянутом комплекте вместо РЦ 7 расширительной машины и РЦ нагнетателей 1.6, 1.8, 8, 10.4, 10.5, 39 могут применяться другие менее экономичные виды серийно изготавливаемого оборудования того же назначения. В РЦ расширительной машине 11 для охлаждения корпуса 40, ротора 42 и цилиндрических уплотнителей 43 (фиг. 3, 5) может применяться вода, например, нагретая в теплообменнике 6.1 продуктами сгорания после газогенератора 1, или пар, например, от парогенератора 6.2, или отработанный пар после РЦ расширительной машины 7. В каждом конкретном проекте оптимальный вариант определяется и обосновывается соответствующими расчетами. Мощность энергоблока может по мере необходимости наращиваться путем установки дополнительных упомянутых комплектов оборудования, расширительных машин, в том числе РЦ и/или газотурбинных, а также вспомогательного оборудования. В частности, энергоблок-прототип может быть дополнен (фиг. 3) нагнетателем газа, например РЦ 10.5, поступающим из патрубка 1.16 газогенератора 1, ресивером 10.6, редукционным клапаном 10.1. В дополнение к РЦ расширительной машине 12 или вместо нее он может быть снабжен газотурбинной расширительной машиной 13 с электрогенератором 13.1. При выборе типа расширительной машины следует учитывать, что газотурбинные расширительные машины без дополнительного оборудования для принудительного охлаждения лопаток турбин позволяют использовать газы с температурой не более 700-800 градусов Цельсия, они проще устроены и дешевле. Газотурбинные расширительные машины с дополнительным оборудованием для охлаждения полых лопаток турбин паром или сжатым преохлажденным воздухом позволяют использовать газы с температурой до 1300-1500 градусов Цельсия. Они сложнее устроены, требуют дополнительного вспомогательного оборудования и поэтому значительно дороже. Газотурбинные расширительные машины с лопатками из новых дорогостоящих монокристаллических материалов и сплавов с дополнительным оборудованием для охлаждения полых тонкостенных лопаток турбин сжатым преохлажденным воздухом позволяют использовать газы с температурой до 1700-1900 градусов Цельсия. Они еще сложнее устроены, требуют больше дополнительного вспомогательного оборудования и пока слишком дороги. Их применение ограничено и целесообразно в отдельных видах техники, в частности в летательных аппаратах специального назначения. Повышение температуры газа перед расширением, к которому постоянно стремятся, позволяет значительно повысить термический КПД. Однако в связи с непреодолимостью проблем существенного повышения термостойкости материалов для рабочих органов турбин лучшие газотурбинные расширительные машины уже практически приблизились к своему верхнему теоретическому пределу использования технической работоспособности топлива и соответственно КПД энергоблоков с их применением.

Роторно-цилиндровые расширительные машины имеют более простое охлаждение ротора, корпуса, цилиндрических уплотнительных элементов, камеры сжигания топлива водой или паром и позволяют увеличить температуру газов до 2000-2200 градусов Цельсия при использовании традиционных материалов и видов газообразного или жидкого топлива и воздуха в качестве окислителя. В случае использования специальных материалов повышенной термостойкости, высококонцентрированных видов топлива и кислорода в качестве окислителя РЦ расширительные машины могут достигать температуры сжигания и расширения газов до 3000-3500 градусов Цельсия.

Каждая из РЦ расширительных машин 7, 11, 11.1, 12 энергоблока (фиг. 1, 3, 4, 5) выполнена в виде цилиндрического корпуса 40, торцовых крышек 41 с уплотнительными и опорными подшипниками вала, эксцентрично размещенного в упомянутом корпусе на валу 42.2 оребренного ротора 42 с уплотнительными элементами 43 в виде цилиндрических тел вращения. Полый вал ротора РЦ машины дополнен упорными подшипниками, каждый из которых установлен между наружной стороной торцовой крышки 41 и гайкой с контргайкой (условно не показан). Корпус, торцовые крышки и ротор РЦ машины имеют рубашки охлаждении 40.1, 41.1, 42.1. В энергоблоке могут применяться и другие расширительные машины, в частности паровые 7 и газовые турбины 13. Однако их применение, с точки зрения унификации оборудования, менее предпочтительно, а в отдельных случаях из-за высокой температуры неприемлемо. При необходимости РЦ расширительные машины могут быть выполнены многоступенчатыми, то есть иметь на общем валу несколько унифицированных роторов и корпусов. Камеры сжигания топлива РЦ расширительных машин могут быть выполнены плоскими (фиг. 3, 5), примыкающими к цилиндрическому корпусу 40, или цилиндрическими, или коническими (фиг. 4), примыкающими к торцовым крышкам с одной либо двух сторон. Они могут быть снабжены рубашками охлаждения. Плоские стенки камер сжигания могут иметь перемычки прочности 40.4 либо полые шпильки 40.6, по которым циркулирует охлаждающая жидкость. Подача газообразного или жидкого топлива под избыточным давлением в камеры сжигания может производиться по цилиндрическим оребренным теплообменным патрубкам 45.2 либо по плоским теплообменным патрубкам 40.3. Для подачи топлива может применяться вмонтированная в корпус 40 трубка 40.5 с калиброванной щелью (фиг. 5). Воздух или другой окислитель под избыточным давлением подается через плоские патрубки 40.2 или цилиндрические 45. Для зажигания топливовоздушной смеси могут применяться накальные свечи 45.3. При подаче топлива и окислителя с заданными давлением и температурой РЦ расширительные машины могут работать с самовоспламенением смеси. Цилиндрические патрубки 45.2 и плоские 40.3 могут иметь сужение или наконечники с распыливающими форсунками, обеспечивающими надлежащее смешивание компонентов и гомогенность состава перед воспламенением смеси.

Энергоблок теплоэлектростанции, транспортного средства, включающий оборудование подготовки и подачи топлива и/или горячих продуктов сгорания, воздуха и воды, подогрева и циркуляции воды и/или теплоносителя, по крайней мере один электрогенератор с роторно-цилиндровой расширительной машиной, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения, снабженный по крайней мере одним комплектом оборудования для термического разделения топлива на газообразную и твердую фракции, запускается и работает как описано для энергоблока-прототипа по патенту РФ на изобретение N 2143570 от 03.06.1999 г. с дополнением операциями по запуску и работе упомянутого комплекта. Запуск и работа комплекта оборудования для термического разделения твердых видов топлива производятся следующим образом.

Зажигают горелку 1.9 или 1.10, включают ТЭН 1.21 и начинают разогревать газогенератор 1 до температуры 500-800 градусов Цельсия внутри герметичной гофрированной вставки 1.13. Продукты сгорания (стрелка Г) центробежным тепломассообменным аппаратом 3.4 отсасываются через трубки теплообменника 6.1, перфорированную ленту и гофрированную фильтрующую перегородку 3.3 подогревателя 3 твердых видов топлива. Тепло от продуктов сгорания сначала отбирают и теплообменнике 6.1 подачей воды (стрелка В) для нагрева и передачи ее в теплофикационный контур, а также в теплообменник 6.2, который может использоваться для подогрева воды либо как парогенератор для получения пара (стрелка П), направляемого в РЦ расширительную машину 7 с электрогенератором 7.1. Пар в теплообменнике 6.2 получают за счет дополнительного нагрева горячей воды (стрелка В), поступающей из теплообменника 6.1, горячими газами (стрелка М), отсасываемыми РЦ нагнетателем 10.4 для горелки 1.10. В контактный тепломассообменный аппарат 3.5 подают воду (стрелка В), которая, медленно стекая по кольцам Рашига, нагревается и собирается в нижнем сборнике. Нагретая в центробежном тепломассообменном аппарате 3.4 вода соединяется с нагретой водой после контактного аппарата 3.5 и отводится в теплофикационный контур к потребителям (стрелка В). Смоченные водой мелкие частицы продуктов сгорания в центробежном аппарате 3.4 в виде мокрого шлама выводятся из аппарата. Смесь водяного пара и несконденсировавшихся газов из продуктов сгорания (стрелка ПГ), очищенных водой в аппаратах 3.4 и 3.5, с температурой 50-80 градусов Цельсия под небольшим избыточным давлением выбрасывается в атмосферу. Одновременно с началом разогрева газогенератора 1 твердые виды топлива (стрелка Т), например производственные и бытовые отходы из склада или транспортных средств, подают на ленточный транспортер 5, где разравниватели 5.4, 5.5, 5.6 радиальными пальцами ворошат и разравнивают поток. Операторы 5.7 визуально осматривают содержимое потока и вручную удаляют негабаритные, мокрые и другие непригодные для измельчения и сжигания предметы, а также опасные предметы. Магниты 5.3 удаляют из потока предметы, содержащие намагничивающиеся части. На экране рентгеновского аппарата 5.2 оператор контролирует наличие потенциально опасных предметов. При выявлении таковых он принимает надлежащие меры. Проинспектированные предметы под действием силы тяжести направляются в измельчитель 4, где измельчаются, например, на куски 10-30 см. Измельченные предметы подаются (стрелка Т) на перфорированную ленту подогревателя 3, где нагреваются, частично подсушиваются, забирают на себя часть мелких частиц из продуктов сгорания, и направляются в бункер негерметичного шлюзового затвора 1.3 с ножами. Емкость ковшей шлюзового затвора 1.3 меньше аналогичных у герметичного затвора 1.2. При синхронной работе обоих затворов это предотвращает заклинивание и преждевременный выход из строя герметичного затвора 1.2. Из шлюзового затвора 1.2 куски твердых видов топлива под действием силы тяжести (стрелка Т) падают внутрь предварительно разогретой гофрированной герметичной вставки 1.13, где по мере опускания вниз под действием силы тяжести нагреваются и разлагаются на газообразную и твердую фракции. Из-за недостатка кислорода внутри герметичной вставки 1.13 окисляется (сгорает) незначительная часть топлива. Во время разогрева газогенератора 1 допускается подача небольшого количества воздуха (стрелка Л) через патрубок 1.20 для сжигания первой порции топлива. Внутри горячей герметичной вставки 1.13 газогенератора твердое топливо преобразуется в многокомпонентный горючий газ, содержащий незначительное количество паров воды и продуктов сгорания. На электроды 1.12 периодически подают высокое напряжение, под действием которого происходят электроискровые разряды, микровзрывы и импульсное повышение давления, которое встряхивает оседающую снаружи вставки 1.13 сажу. Этим поддерживается в относительной чистоте наружная поверхность теплообмена вставки 1.13. По мере опускания вниз и разделения топлива на фракции куски твердого топлива уменьшаются в размерах и превращаются в шлак, золу. Завершается процесс разделения топлива в наиболее нагретой части вставке-трубе 1.17 с наружными ребрами 1.19 и сквозными стержнями 1.18, нагревающими и перемешивающими центральную часть столба топлива внутри вставки 1.13. Через шлюзовый затвор 1.4 шлак с температурой 600-800 градусов Цельсия периодически под действием силы тяжести пересыпается в трубки теплообменника 1.5, через затрубное пространство которого нагнетатель 1.6 под избыточным давлением прокачивает воздух (стрелка Л) к горелкам 1.9, 1.10, 2.2 и нагнетателю второй ступени 1.8. Шлак с температурой 150-250 градусов Цельсия из теплообменника 1.5 высыпается на транспортер 1.7 и направляется (стрелка Ш) к месту складирования. Основная часть горючих газов (стрелка М) из патрубка 1.16 отсасывается РЦ нагнетателем 10.5 в ресивера 10.6 и через редукционный клапан 10.1 подается непосредственно в РЦ расширительную машину 11 (фиг. 3) энергоблока. Топливо под избыточным давлением подается по теплообменному патрубку во внешнюю или внутреннюю камеру сгорания РЦ расширительной машины, например 11, где происходит гомогенное смешивание компонентов горючих газов и сжатого горячего воздуха и воспламенение смеси от накальной свечи 45.3. При этом топливовоздушная смесь расширяется и приводит во вращение ротор 42.3 и соединенный с ним электрогенератор 11.2. Охлаждение корпуса 40, ротора 42 и цилиндрических уплотнительных элементов 43 может производиться водой, в том числе горячей после теплообменника 6.1, или паром после теплообменника 6.2, либо отработанным паром после РЦ расширительной машины 7, либо после паровой турбины 7, либо паром после центробежного парогазового сепаратора 16. Пар или вода, преобразованная в пар, внутри цилиндрического корпуса РЦ расширительной машины 11, соединяется с остатками продуктов сгорания и в виде смеси (стрелка ПГ) не только охлаждает корпус 40, ротор 42 и уплотнительные элементы 43, но одновременно сжимается, нагревается и под избыточным давлением направляется в РЦ расширительную машину 11.1, соединенную с электрогенератором 11.3. РЦ расширительная машина 11 может работать с полным или частичным расширением продуктов сгорания. В последнем случае продукты сгорания после машины 11 могут направляться в РЦ расширительную машину 12 либо в газовую турбину 13, которая может работать только при более низких температурах расширения продуктов сгорания. Отработанные газы и парогазовая смесь после РЦ или паротурбинной расширительной машины 11.1, РЦ расширительной машины 12 или газовой турбины 13 могут направляться в смесительный парогенератор-грязеуловитель 14 либо в другие котлы утилизаторы тепла. Насыщенный пар после центробежного парогазового сепаратора 16 без промежуточной конденсации РЦ нагнетателем 39 может направляться в пароперегреватель, например 6.2, и далее в РЦ расширительную машину или паровую турбину 7 с электрогенератором 7.1.

При использовании других видов твердого топлива, например каменного угля, горючих сланцев, торфа, их предварительно измельчают на куски размером менее 1 см, подают в бункер 28, откуда питателем-дозатором 29 направляют (стрелка У) в герметичный шлюзовый затвор 1.2 и далее внутрь герметичной вставки 1.13. Процесс термического разложения топлива происходит аналогично. Оптимальные параметры процесса, размеров кусочков, соотношения фракций частиц топлива разных размеров определяют опытным путем. Комплект допускает одновременную переработку двух видов твердого топлива. При переработке указанных видов топлива продукты сгорания после прохождения теплообменника 6.1 могут направляться минуя подогреватель 3 непосредственно в центробежный тепломассообменный аппарат 3.4.

Для переработки трудноизмельчаемых видов твердого топлива, например шин резиновых, последние загружают целиком или крупными кусками в тележки 2.3 периодически действующего газогенератора 2, закрывают торцовые крышки, включают горелку 2.2 и ТЭН, разогревают аппарат. Продукты сгорания (стрелка Г) сначала направляют в подогреватель 3. При достижении заданной температуры, например 700-800 градусов Цельсия, горелку 2.2 выключают. Процесс разложения топлива продолжается за счет электронагрева ТЭН. Горючие газы (стрелка М) отсасываются РЦ нагнетателем 10.4. После завершения процесса открывают торцовые крышки, тележки с остатками удаляют, а вместо них загружают заполненные новыми порциями топлива.

Преимущества предложенного энергоблока:

- повышение температуры сгорания топлива и расширения газов внутри РЦ расширительных машин до 2200 градусов Цельсия и выше позволяет увеличить термический и общий КПД энергоблоков при преобразовании энергии топлива в электрическую и тепловую и довести его в перспективе до 85-90% с одновременным увеличением доли энергии, преобразуемой в электрическую, до 60-70%;

- при преобразовании энергии топлива в электрическую и тепловую энергии с предварительным разделением на газообразную и твердую фракции отпадает необходимость сначала раздувать горящее топливо в топках энергоблоков потоком воздуха или окислителя, a затем заниматься улавливанием твердых пылевидных частиц. Это позволяет существенно улучшить экологическое состояние вокруг энергоблоков и населенных пунктов, вблизи которых они расположены;

- разделение процесса преобразования энергии позволяет организовать непрерывнодействующее производство экологически чистого газообразного топлива из каменного угля, горючих сланцев, торфа в местах их добычи без транспортировки огромных количеств топлива по железной дороге. Транспортирование газа по трубопроводам значительно дешевле;

- промышленная переработка сгораемых производственных и бытовых отходов с использованием упомянутого комплекта оборудования для термического разложения на газообразную и твердую фракции позволяет уменьшить площади антисанитарных полигонов для их захоронения, снизить транспортные и другие сопутствующие расходы на их утилизацию, более рационально использовать имеющиеся топливные ресурсы;

- позволяет рационально использовать серийно изготавливаемые газотурбинные двигатели (ГТД), в том числе авиационные ГТД, которые выработали свой гарантийный летный ресурс, окупили себя в авиации, могут быть проданы для ремонта и адаптации с целью дальнейшего использования в наземных или плавучих энергоблоках ТЭС или транспортных средств по низкой остаточной стоимости;

- предлагаемый энергоблок из групп унифицированных РЦ двигателей, двигателей-парогенераторов, расширительных машин, парогазовых сепараторов, смесительных парогенераторов может работать на газообразном, жидком топливе, а также на указанных видах топлива с добавкой твердого топлива, например каменного угля, торфа, опилок. В нем можно использовать горячие продукты сгорания от промышленных огневых печей и установок для варки, сварки, плавления, сушки, нагрева, обжига, отопления, утилизации производственных и бытовых отходов сжиганием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАЛЕЖИ | 2000 |

|

RU2187632C2 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| ВЫСОКОСКОРОСТНОЕ СУДНО | 2000 |

|

RU2163555C1 |

| МНОГОРАЗОВАЯ ВОЗДУШНО-КОСМИЧЕСКАЯ СИСТЕМА | 1999 |

|

RU2164882C1 |

| ДВИГАТЕЛЬ, ВЕРТОЛЕТ, МЕЛКОВОДНОЕ СУДНО | 1999 |

|

RU2153088C1 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2178753C2 |

| РУЧКА УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2000 |

|

RU2175290C2 |

| САМОЛЕТ | 2000 |

|

RU2167787C1 |

| СУДНО И ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ ВОЛН | 2001 |

|

RU2217342C2 |

Изобретение относится к энергоблокам теплоэлектростанций (ТЭС), транспортных средств и применяется для выработки электрической и тепловой энергии. Энергоблок, включающий оборудование подготовки и подачи топлива, воздуха и воды, подогрева и циркуляции воды и/или теплоносителя, по крайней мере один электрогенератор с расширительной машиной, также снабжен по крайней мере одним комплектом оборудования для термического разделения топлива на газообразную и твердую фракции, содержащим по крайней мере один газогенератор в виде полой камеры сгорания с полой герметичной вставкой, соединенной с затворами. Энергоблок снабжен по крайней мере одной газотурбинной расширительной машиной, которая использует тепло продуктов сгорания после роторно-цилиндровой расширительной машины, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения. Изобретение позволяет повысить КПД энергоблока и полезно использовать техническую работоспособность топлива при применении твердого топлива и сгораемых бытовых и производственных отходов с одновременным увеличением доли выработки электроэнергии, снижением вредных газопылевых и тепловых выбросов в атмосферу, а также рационально использовать ГТД, в т.ч. выработавшие свой летный ресурс. 1 з.п. ф-лы, 5 ил.

Авторы

Даты

2001-10-10—Публикация

2000-08-29—Подача