Предложение относится к газогорелочным устройствам и может быть использовано в печах различного технологического назначения, сушилках и котлах.

Известна газовая горелка, содержащая корпус с размещенными в нем центральной газовой трубой подачи в зону горения и инжектором (SU 1815496 A1, 15.05.95, кл. F 24 D 14/00).

Недостатками известной газовой горелки являются значительные металлоемкость и габариты, невысокие эффективность сжигания газа за счет неполного смешивания газа с воздухом.

Наиболее близкой к предложенной является газовая горелка, содержащая корпус с размещенными в нем центральной газовой трубой подачи газа в зону горения и инжекторами, выполненными в виде трубок, размещенных вокруг центральной трубы (RU, N 2080518, F 23 D 14/04, 1997).

Недостатком известной газовой горелки является высокая вероятность срыва пламени вследствие турбулентного истечения газовоздушной смеси из расширяющихся инжекторов.

Техническим результатом является повышение стабильности факела путем обеспечения плавного обтекания стенок амбразуры газовоздушной смесью, а также улучшение процесса теплообмена в топке котла, повышения угла раскрытия факела и уменьшения его длины при высокой производительности.

Технический результат достигается тем, что в газовой горелке, содержащей корпус с размещенными в нем центральной газовой трубой подачи газа в зону горения и инжекторами, выполненными в виде трубок и размещенными вокруг центральной трубы, выходные участки трубок инжекторов отклонены к периферии.

Кроме того, горелка может быть снабжена установленными в корпусе перегородками, образующими распределительную газовую камеру, при этом центральная газовая труба выполнена с отверстиями для выхода газа в распределительную камеру, а инжекторы выполнены с соплами, сообщенными с распределительной камерой и предназначенными для входа газа в полость соответствующих инжекторов.

Кроме того, оси сопел каждого инжектора могут быть наклонены к его оси под острым углом, вершина которого расположена со стороны выходных участков инжекторов.

Кроме того, выходной участок центральной трубы может быть выполнен с выходными соплами, оси которых наклонены к оси трубы с образованием острых углов, вершины которых обращены в сторону входа центральной трубы.

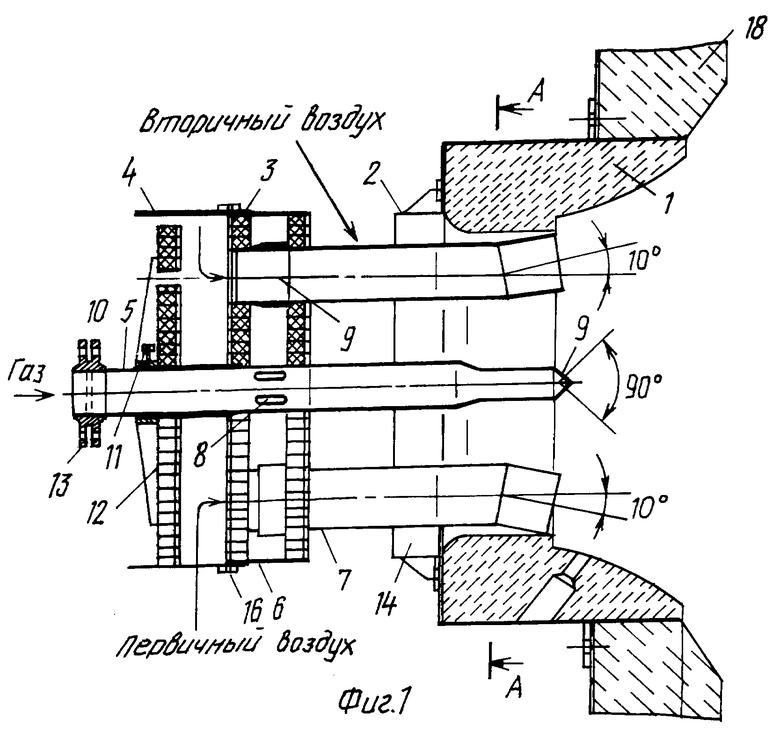

На фиг.1 представлена газовая горелка.

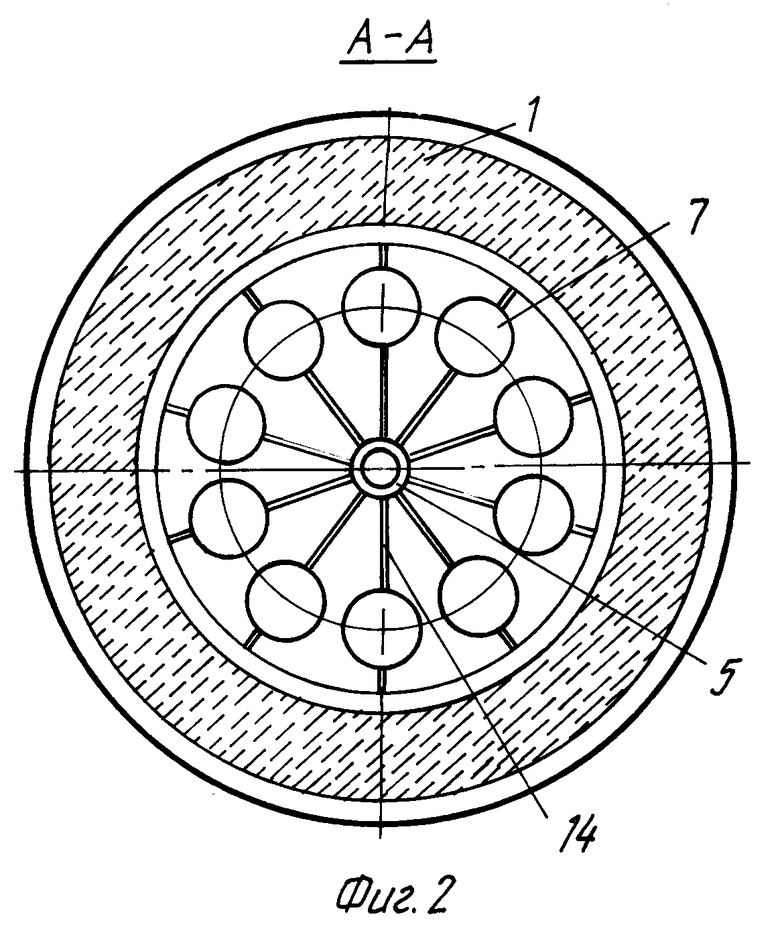

На фиг. 2 - разрез А-А фиг. 1.

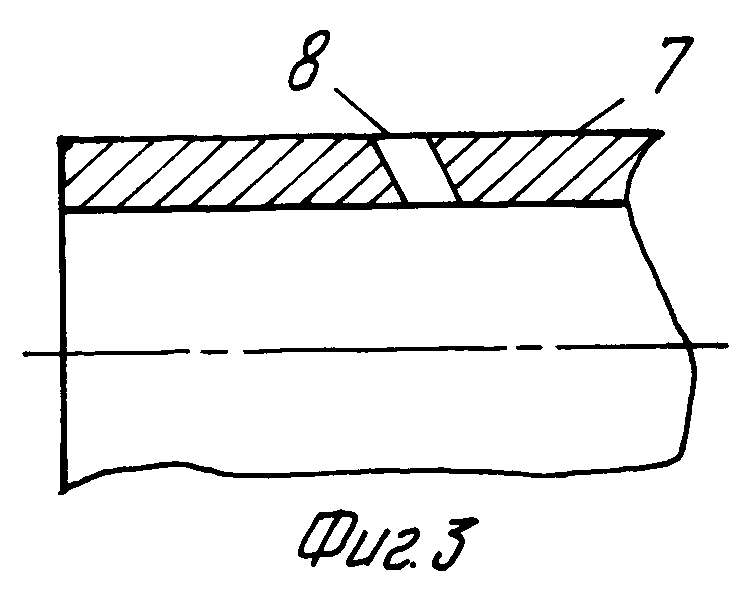

На фиг.3 - выполнение сопел инжекторов.

Газовая горелка установлена в амбразуре 1 и содержит корпус 2 с размещенным на нем регулятором 3 вторичного воздуха. В корпусе 2 размещены также регулятор 4 первичного воздуха и центральная газовая труба 5. Распределительная газовая камера 6 образована перегородками, установленными в корпусе 1. Вокруг трубы 5 размещены инжекторы 7 в виде трубок с соплами 8. Центральная газовая труба 5 выполнена с выходными соплами 9. На регуляторе 4 первичного воздуха выполнено смотровое окно 10. Фиксация положения регулятора 4 первичного воздуха осуществляется стопорным болтом 11. Газовая труба 5 снабжена фланцем 12 с прокладкой 13.

Инжекторный блок состоит из газовой камеры 6, которая образована двумя перегородками-дисками и цилиндрическим корпусом. В диски вварены десять инжекторов 7 и газовая труба 5. На боковой стенке трубы 5, на ее части, которая располагается во внутреннем объеме газовой камеры 6, сделаны отверстия 8, через которые газ проходит в камеру 6.

На боковой стенке каждого инжектора 7 в области газовой камеры 6 имеются наклонные сопла 9, угол наклона оси сопла 9 к поверхности инжектора 7 составляет 22o. Концевая часть инжекторов 7 изогнута к периферийной части под углом 10 , что обеспечивает больший угол раскрытия факела с целью уменьшения его длины.

В пределах цилиндрической части амбразуры 1 газовая труба 5 имеет переходник по форме усеченного конуса с целью уменьшения диаметра трубы 5. Концевая часть трубы 5 заканчивается выходными соплами. Угол наклона осей сопел к оси трубы 5 составляет 45o, а вершины этих острых углов обращены в сторону входа центральной трубы 5.

На входной части трубы 5 имеются фланцы 10 для соединения с другой трубой.

На газовую трубу 5 по резьбе посажен регулятор 4 первичного воздуха 4, через который воздух всасывается в инжектор 7.

Регулятор 4 представляет собой диск 11, поверхность которого со стороны инжекторов 7 покрыта изоляционным слоем из каолиновой ваты.

Вата удерживается металлической сеткой, приваренной к штырям диска 11 регулятора 4. Для фиксации положения регулятора 4 имеется стопорный болт 12. Вращение регулятора 4 воздуха осуществляется воздействием на ручки (не показаны). Количество подсасываемого первичного воздуха определяется шириной цилиндрической щели между поверхностью регулятора 4 и кромкой всасывающей части инжектора 7.

В диске 11 регулятора 4 имеется отверстие 13 для смотрового окна.

Вращая диск 11 регулятора 4, можно просматривать каналы инжекторов 7.

Для крепления горелки к амбразуре 1 имеется корпус 2, который состоит из цилиндрической обечайки, на боковую внешнюю поверхность которой приварены фланец и ребра жесткости.

К внутренней поверхности обечайки приварены пластинчатые перемычки.

В области корпуса 2 имеются перемычки 14 между инжекторами 7 и газовой трубой 5 (см. вид А-А фиг. 2). Наличие перемычек 14 создает требуемую жесткость конструкции горелки при ее креплении к боковой стенке котла.

Между корпусом 2 и газовой камерой 6 имеется цилиндрическая щель для подсоса в горелку вторичного воздуха. Количество вторичного воздуха зависит от разрежения в топочном объеме котла и заданной ширины щели.

Для регулировки требуемого количества вторичного воздуха имеется цилиндрический регулятор 3. В открытом положении регулятор 3 располагается на газовой камере 6. На внешней стороне регулятора 3 имеются две ручки, при помощи которых перемещается регулятор 3 вторичного воздуха. К регулятору 3 приварены две регулировочные планки 15, в которых имеются продольные пазы. В каждый паз вставлен болт, который приварен к газовой камере 6. Фиксация положения регулятора 3 вторичного воздуха осуществляется затяжкой гайки 16.

Изоляционный слой на поверхности дисков газовой камеры 6 и регулятора 4 первичного воздуха установлен с целью снижения силы звука, выходящего из инжекторов 7.

Газовая горелка работает следующим образом.

Для получения сравнительно короткого пламени при номинальном расходе газа 1600 м3/ч необходимо интенсивно смешивать газ и воздух на выходе из кратера горелки и создать условия для раскрытия факела.

Для выполнения этих условий наиболее подходит метод инжекции воздуха за счет энергии газовых струй.

Газ, подводимый к газовой трубе 5 горелки, разделяется на два потока: 80% газа через отверстия 8 трубы 5 входит в кольцевую газовую камеру 6, а 20% поступают в центральную газовую трубу 5.

Газовые струи, истекающие из инжекторов 7, подсасывают воздух. Образовавшаяся газовоздушная смесь при номинальном давлении газа и полностью открытом регуляторе 4 первичного воздуха имеет на выходе из инжектора 7 коэффициент избытка воздуха α =0,61.

Второй поток газа истекает из отверстий центральной газовой трубы 5, при этом угол раскрытия потока газа равен 90o.

Этот поток газа, вытекая со скоростью не менее 300 м/сек, создает дополнительное разрежение. За счет этого разрежения в струи со стороны горелки всасывается вторичный воздух, а со стороны топочного объема - раскаленные продукты сгорания. Поток рециркуляционных раскаленных топочных газов способствует стабилизации факела и улучшению теплообмена в камере сгорания. Газовоздушная смесь, вытекая из отклоненных выходных участков трубок инжекторов 7, плавно обтекает расширяющуюся амбразуру 1, образуя стабильный короткий и широкий факел, поскольку при этом исключаются срывы пламени и его проскакивание. Кроме того, поток газа от центральной трубы увеличивает угол раскрытия факела, что приводит к уменьшению длины факела и увеличению степени турбулизации в зоне сгорания газа.

При разрежении в топке 15 мм вод.ст. и давлении газа перед горелкой 2 кгм/см2 регулятор 4 первичного воздуха должен быть открыт полностью, а для регулятора 3 вторичного воздуха определяют степень открытия боковой щели, чтобы коэффициент избытка воздуха в уходящих из топки продуктах сгорания был 1,05 - 1,1.

Подбор оптимального положения регуляторов 3,4 расхода воздуха в зависимости от расхода газа производится при проведении пусконаладочных работ.

Подача в зону сгорания смеси из инжекторов с α =0,61 и наличие рециркуляции топочных газов обеспечивает содержание оксидов азота в продуктах сгорания ниже допустимых.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газомазутная горелка | 1982 |

|

SU1086303A1 |

| Излучающая горелка | 1989 |

|

SU1776917A1 |

| ЧЕТЫРЕХГРАННАЯ ПРИЗМАТИЧЕСКАЯ ТОПКА С ВЕРТИКАЛЬНЫМИ СТЕНАМИ (ВАРИАНТЫ) | 2008 |

|

RU2403497C2 |

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| Газомазутная горелка | 1988 |

|

SU1490390A1 |

| Инжекционная горелка | 1986 |

|

SU1384883A2 |

| Горелка | 1987 |

|

SU1548598A1 |

| МАЗУТНАЯ ГОРЕЛКА | 2010 |

|

RU2443942C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И/ИЛИ ЖИДКОГО ТОПЛИВА С ПОНИЖЕННЫМ ВЫБРОСОМ ОКИСЛОВ АЗОТА | 2010 |

|

RU2432530C1 |

| Плоскопламенная горелка | 1985 |

|

SU1315731A1 |

Изобретение предназначено для сжигания природного газа и может быть использовано в печах различного технологического назначения, сушилках и котлах. Газовая горелка содержит корпус с размещенными в нем центральной газовой трубой подачи газа в зону горения и инжекторами, выполненными в виде трубок и размещенными вокруг центральной трубы, при этом выходные участки трубок инжекторов отклонены к периферии. Изобретение позволяет повысить стабильность факела, улучшить процесс теплообмена в топке котла и повысить угол раскрытия факела. 3 з.п.ф-лы, 3 ил.

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ФАКЕЛЬНОЙ ТРУБЫ | 1994 |

|

RU2080518C1 |

| ИНЖЕКЦИОННАЯ БАТАРЕЙНАЯ ГОРЕЛКА | 0 |

|

SU260798A1 |

| Способ сжигания газа и устройство для его осуществления | 1991 |

|

SU1815496A1 |

| Подшипниковый узел | 1989 |

|

SU1751491A1 |

| ЦИФРОВОЕ УСТРОЙСТВО РАЗДЕЛЕНИЯ СИГНАЛОВ ЯРКОСТИ И ЦВЕТНОСТИ В ДЕКОДЕРАХ СИСТЕМ PAL И NTSC | 1992 |

|

RU2054822C1 |

Авторы

Даты

1999-12-20—Публикация

1998-05-26—Подача