Изобретение относится к технологическому оборудованию для автоматизированного производства полупроводниковых приборов и интегральных микросхем, в частности к устройствам газофазного наращивания слоев при быстром термическом воздействии.

Известно устройство для автоматизированного поддержания температурного режима в быстрых термических процессах (БТП) с многоконтурной системой управления процессом путем регулировки мощности ламп /1/. Заданный параметр непрерывно сравнивается с показаниями датчиков. Применение подобного устройства осложнено ввиду динамического эффекта эмиссионных свойств пластины, влияния газодинамических условий в системе, приводящих к неравномерности свойств формирующихся слоев.

Известно также устройство для автоматического контроля температурного режима с адаптивным управлением, что взято нами за прототип /2/.

В этом устройстве управляющее воздействие является суперпозицией двух управляющих воздействий: первое вырабатывается схемой обратной связи, включающей регулятор с настраиваемыми параметрами, второе формируется контроллером модели процесса, комбинированного с модулем устройства выполнения параметров. Параметры регулятора изменяются автоматически, компенсируя изменяющиеся параметры процесса наращивания. После формирования новых параметров процесса контроллер может быть перенастроен для обеспечения наилучших результатов. Недостатком устройства является сложный математический аппарат для контроля и управления процессом.

Целью данного предлагаемого изобретения является повышение равномерности наращивания тонкопленочных структур путем оптимизации газового потока в реакторе для газофазных БТП.

Поставленная цель достигается за счет равномерной оптической плотности газовой фазы над поверхностью подложки в устройстве, содержащем реактор с задающим устройством, устройство управления с обратной связью, источник лазерного излучения, две оптические системы - на входе и выходе реактора, видеокамеру и видеомонитор, а также радиоприемник и радиопередатчик, связанные с монитором и системой управления с обратной связью. Система управления состоит из цифрового преобразователя информации, передающего устройства, ЭВМ. ЭВМ соединена с задающим устройством реактора.

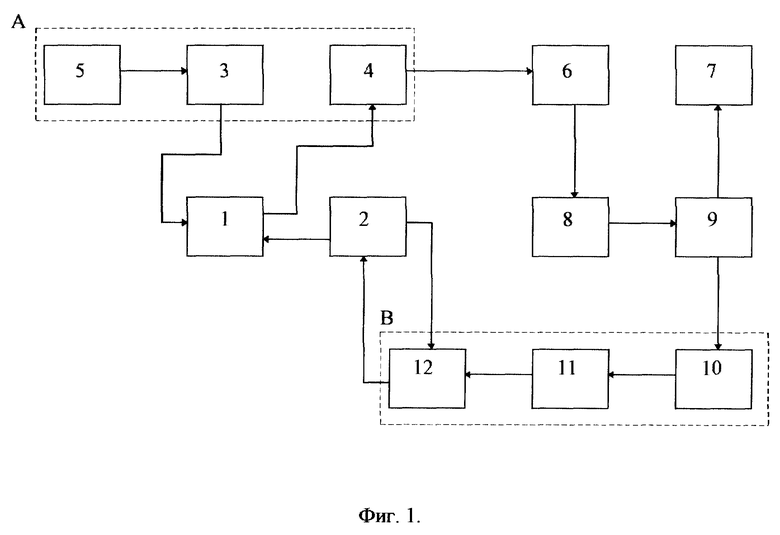

Предлагаемое устройство для автоматизированного газофазного наращивания при быстром термическом воздействии поясняется структурной блок-схемой.

На фиг. 1 представлена блок-схема устройства, где:

1 - реактор

2 - задающее устройство

А - устройство контроля:

3, 4 - оптические системы

5 - источник лазерного излучения

6 - видеокамера

7 - видеомонитор

8 - радиопередатчик

9 - радиоприемник

В - устройство управления с обратной связью:

10 - цифровой преобразователь информации

11 - передающее устройство

12 - ЭВМ.

На фиг. 2 представлена схема оптической системы, где:

1 - гелий-неоновый лазер

2 - затвор

3 - светоделитель

4, 5, 8 - отражающие зеркала

6, 9 - расширители

7 - светофильтр

10 - регистратор изображения

11 - видеокамера

12 - реактор.

Устройство для автоматизированного газофазного наращивания состоит из реактора 1 с задающим параметры процесса устройством 2. На входе реактора и на его выходе расположено устройство контроля: две оптические системы 3 и 4 и источник лазерного излучения 5, которое направлено на реактор через оптические системы и принимается видеокамерой 6. Выход видеокамеры соединен с видеомонитором 7, а также со входом радиопередатчика 8, а его выход соединен с радиоприемником 9, выход которого соединен с системой управления с обратной связью. Она состоит из последовательно соединенных цифрового преобразователя информации 10, передающего устройства 11, которое соединено с первым входом ЭВМ 12. Второй вход ЭВМ соединен с выходом задающего устройства, выход - со входом задающего устройства реактора.

Установка для проведения быстрых термических процессов состоит из непосредственно реакционной камеры и источника ИК-излучения. Осесимметричная реакционная камера рассчитана на индивидуальную обработку подложек диаметром до 200 мм, изготовлена из нержавеющей стали, внутри отполирована. Боковые стенки камеры и дно - водоохлаждаемые. Верхняя плоскость камеры, через которую проходит оптический поток, представляет диск, отполированный с обеих сторон, изготовленный из высококачественного кварца, прозрачного в ближней инфракрасной области. Подложка размещается на кварцевых держателях. В боковой стенке реактора предусмотрены окна для экспонирования газовой фазы излучением гелий-неонового лазера. К окнам приварены водоохлаждаемые фланцы, в которых крепятся оптические стекла. Подача газового потока организована различными способами - радиально через кольцевую трубку с отверстиями, расположенную по периферии камеры, и нормально к поверхности подложки из капилляров, расположенных по окружности в нижнем фланце камеры. Отвод газов осуществляется через кольцевую трубку, аналогичную используемой для подачи газа. Реактор монтируется на водоохлаждаемой оптической скамье оптической системы устройства. Оптическая схема позволяет визуализировать распределение оптической плотности газовой фазы в рабочей зоне реактора методом двухэкспозиционной голографической интерферометрии.

В основе метода голографической интерферометрии лежит взаимодействие двух когерентных волн, одна из которых деформируется при просвечивании исследуемого объекта, а другая проходит в невозмущенной объектом области. В результате получают интерференционные полосы, характеризующие величину деформации волнового фронта. Метод голографической интерферометрии дает поле показателей преломления объекта, которое путем последующих расчетов преобразуется в поле плотностей газовой фазы и распределение температуры в объеме. Исследования взаимосвязи между оптической плотностью газовой фазы и кинетикой газофазных процессов показали, что существует корреляция распределения оптической плотности газовой фазы в реакционной зоне со скоростью газового потока, температурой подложки.

Оптическая схема выполнена на базе голографической установки УИГ-1М.

В качестве источника лазерного излучения используется гелий-неоновый лазер или рубиновый лазер.

Задающее устройство - это система газораспределения (подача в реактор водорода, аргона, азота или парогазовых смесей на основе легколетучих соединений через ротаметры), а также система нагрева и поддержания температуры.

Температура подложки, скорость подачи транспортирующего газа в реактор, продолжительность термического воздействия и другие параметры определяют скорость процесса и равномерность осаждения. Условием оптимальности газодинамических условий является регулярное расположение интерференционных полос на голографических интерферограммах, что соответствует стабильному ламинарному потоку в продольном и поперечном направлениях и возможно только при однородной оптической плотности среды в рабочей зоне реактора.

Устройство для автоматического газофазного наращивания в быстрых термических процессах работает следующим образом.

Из источника лазерного излучения 5 выходит световой луч, который проходит через оптическую систему 3 и попадает в специальное окно реактора 1, просвечивая реактор насквозь, далее выходит из реактора 1 через такое же окно и через оптическую систему 4 попадает в объектив видеокамеры 6. Сигнал с видеокамеры 6 поступает на радиопередатчик 8, который передает его на радиоприемник 9. С радиоприемника 9 сигнал поступает на видеомонитор 7 и цифровой преобразователь информации (ЦПИ) 10, откуда в преобразованном виде через передающее устройство 11 приходит в ЭВМ 12. В ЭВМ 12 происходит обработка полученной информации и выработка управляющего воздействия, которое поступает на задающее устройство 2. Реагируя на управляющее воздействие в задающем устройстве 2, меняются параметры процесса в реакторе 1. При наличии у ЭВМ 12 принтера необходимые результаты можно вывести на печать.

Пример конкретной реализации.

Рассмотрим конкретную реализацию предлагаемого метода на примере осаждения пленок нелегированного поликристаллического кремния. Транспортирующий газ - водород (H2). Газ-реагент - силан (SiH4). Соотношение парциальных давлений силана и водорода было равно 400, процессы проводились при атмосферном давлении. Пленки осаждались на поверхности кремниевых подложек, покрытых термическим слоем двуокиси, толщина окисной пленки составляла 0.12 мкм. Диаметр подложек был равен 100 мм. Температура подложек изменялась в диапазоне 873-1323 К, длительность термического воздействия - 120 секунд. Скорость потока водорода была равна 1 м/сек.

В процессе регистрации изображений использовался рубиновый квантовый генератор (1) ОГМ-20 с энергией импульса излучения 25 мДж, формирующий излучение с длиной волны 0.6943 мкм. Длительность импульса излучения в режиме с модуляцией добротности с пассивным затвором 40 нс. Использование импульсного лазера обеспечивало высокую пространственную когерентность оптической схемы и нечувствительность аппаратуры к вибрациям частотой ниже 10 МГц.

Излучение лазера (фиг. 2) через затвор 2 направляется на светоделитель 3. Отраженный луч образует опорный пучок, который зеркалом 8 через расширитель 9 направляется к регистратору изображения 10. Объектный пучок образован лучом, прошедшим через светоделитель 3, и с помощью зеркал 4, 5 через расширитель 6 направлен на реактор 12. Запись интерферограмм течений в реальном времени осуществляется с помощью видеокамеры 11.

При наличии видеомонитора записанную видеокамерой картинку можно просмотреть на экране.

Для юстировки голографической схемы и восстановления изображения был применен He-Ne лазер ЛГН-222 (1), работающий в непрерывном режиме. Выходная мощность лазера 50 мВт, длина волны излучения 0.6328 мкм. Оптическая схема для юстировки импульсного лазера состоит из He-Ne лазера, диафрагмы, интерферометра Майкельсона, собранного с помощью металлизированных зеркал и полупрозрачного зеркала. После юстировки зеркала убираются из оптической схемы. Для регистрации интерферограмм, полученных методом двухэкспозиционной интерферометрии, применялись традиционные способы, основанные на использовании фотопластин, сенсибилизированных на длину волны 0.6943 мкм (пластины типа ПФГ- 0.1 с чувствительностью эмульсии 0.04 ед. ГОСТ'а).

Для регистрации голографических интерферограмм в реальном времени использовался регистратор изображения "Гриф-1".

Температурная зависимость скорости осаждения поликристаллического кремния в исследуемом диапазоне экспериментальных условий свидетельствовала о протекании реакции в кинетической области с энергией активации процесса, равной 11 ккал/моль.

Данное устройство для автоматизированного газофазного наращивания позволяет управлять параметрами быстрого термического процесса в реальном времени. На различные сбои в протекании процесса система реагирует немедленно, практически без задержки. При этом можно добиться хорошей воспроизводимости и большого процента выхода годных изделий.

Источники информации

1. J-M. Dilhac. Temperature and process control in Rapid Thermal Processing. - Advances in Rapid Thermal and Integrated Processing. Ed. Roozeboom F., NATO ASI Series, V. 318.-1996.-P. 145-147.

2. Там же, P. 151 - 152 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИКО-СПЕКТРАЛЬНЫЙ МИКРОАНАЛИЗАТОР | 2000 |

|

RU2173910C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712929C1 |

| СПОСОБ ПРИЕМА И ПЕРЕДАЧИ ИНФОРМАЦИИ ОПТИЧЕСКИМ СИГНАЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154906C1 |

| СПОСОБ ПРИЕМА И ПЕРЕДАЧИ ИНФОРМАЦИИ ОПТИЧЕСКИМ СИГНАЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2192710C2 |

| СПОСОБ ГАЗОФАЗНОГО НАРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ КРЕМНИЯ | 2004 |

|

RU2275711C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ АВТОГЕНЕРАТОР | 1996 |

|

RU2117934C1 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| Способ измерения частотных характеристик механических конструкций оптическим методом | 2017 |

|

RU2675076C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НОРМАЛЬНЫХ ПЕРЕМЕЩЕНИЙ ПОВЕРХНОСТИ ТЕЛА | 2007 |

|

RU2359221C1 |

| Голографический способ формирования радиочастотных электрических колебаний на дискретных частотах | 2023 |

|

RU2813988C1 |

Использование: изобретение относится к оборудованию для автоматизированного производства полупроводниковых приборов и интегральных схем. Сущность: устройство для автоматизированного газофазного наращивания содержит реактор с задающим устройством, устройство контроля, состоящее из источника лазерного излучения и двух оптических систем - на входе и выходе реактора, видеокамеры с монитором, радиоприемник и радиопередатчик, устройство управления с обратной связью, которое включает в себя цифровой преобразователь информации, передающее устройство, ЭВМ, а ЭВМ связана с задающим устройством. Техническим результатом изобретения является повышение равномерности наращивания тонкопленочных структур путем оптимизации газового потока в реакторе. 2 ил.

Устройство для автоматизированного газофазного наращивания, содержащее реактор с задающим устройством, устройство управления с обратной связью, отличающееся тем, что на входе реактора расположен источник лазерного излучения и оптическая система, которые вместе со второй оптической системой, расположенной на выходе реактора, образуют устройство контроля, соединенное с видеокамерой, выход которой связан со входом радиопередатчика, а его выход соединен с радиоприемником, один из выходов которого соединен с видеомонитором, а другой с системой управления с обратной связью, состоящей из последовательно соединенных цифрового преобразователя информации, передающего устройства, ЭВМ, причем второй вход ЭВМ соединен с выходом задающего устройства, а выход ЭВМ - со входом задающего устройства.

| J.-M | |||

| Dilhac | |||

| Tewperature and process coutrol in Rapid Therwal and Integrated Processing | |||

| Ed | |||

| ROOZeboom F., NATO ASI Series, V | |||

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| JP 05144752 A, 11.06.93 | |||

| JP 03220734 A, 27.09.91 | |||

| US 5400739 A, 28.03.95 | |||

| JP 63236314 A, 03.10.88 | |||

| RU 2053585 C1, 27.01.96. | |||

Авторы

Даты

1999-12-20—Публикация

1998-09-07—Подача