Изобретение относится к конструкции установок для фракционного разделения нефтепродуктов и может быть использовано для получения стабильного бензина, дизельного топлива из газового конденсата, а также для регенерации гликолей, применяемых в процессах подготовки попутных и природных нефтяных газов.

Известна установка для регенерации гликоля, включающая вертикальную ректификационную колонну, испаритель, установленный под колонной и соединенный с ней, топочную камеру и устройство для нагрева, помещенное в испаритель и соединенное с топочной камерой. (Касаткин А.Г. Основные процессы и аппараты химической технологии. -М.: Химия, 1971, с. 512).

Недостатками данной установки являются: возможность локального перегрева регенерируемого гликоля, вследствие неравномерности распределения температур в рабочем объеме камеры испарителя, недостаточная площадь теплопередающей поверхности, низкий термический КПД, наличие застойных зон, в которых могут скапливаться пары воды и гликоля, сложность и недостаточная надежность систем регулирования температур, громоздкость и высокая металлоемкость трубопроводной обвязки установки.

Наиболее близкой к заявляемой является ректификационная установка для регенерации гликоля, включающая вертикальную ректификационную колонну, испаритель, установленный соосно под колонной и соединенный с ней, топочную камеру, также размещенную соосно под испарителем и устройство нагрева, расположенное в топочной камере. Причем топочная камера снабжена беспламенными излучающими горелками, закрепленными по периметру ее внутренней поверхности, а устройство нагрева выполнено в виде вертикальных тепловых труб (термосифона), расположенных по концентрическим окружностям внутри топочной камеры. (SU 1095916 A, 07.06.84).

Основными недостатками конструкции можно считать: процесс регенерации весьма длителен вследствие отсутствия орошения и неиспользования отдувочного газа, отсутствует автоматический розжиг беспламенных горелок, датчики давления обеспечивают недостаточно надежный контроль за режимом работы тепловых труб вследствие пропусков газа в резьбовых соединениях, значительный унос гликоля из-за перегрева верхней части ректификационной колонны, и образование застойных зон в нижней части испарителя, что снижает концентрацию конечного продукта.

Целью настоящего изобретения является ускорение и качественное улучшение процесса регенерации за счет использования орошения и отдувочных газов, увеличение надежности систем контроля за процессом, снижение металлоемкости конструкции путем соединения нескольких блоков в одну агрегатную систему, предотвращение уноса продукта и ликвидация застойных зон в испарителе, увеличение термического КПД.

Поставленная цель достигается тем, что в моноблочной установке для фракционного разделения нефтепродуктов, содержащей вертикальную ректификационную колонну, испаритель и топочную камеру со встроенным устройством для нагрева (термосифон), расположенные соосно под колонной, согласно изобретению на верхней части ректификационной колонны соосно с ней установлен дефлегматор, а испаритель снабжен встроенной распределительной камерой с прорезями.

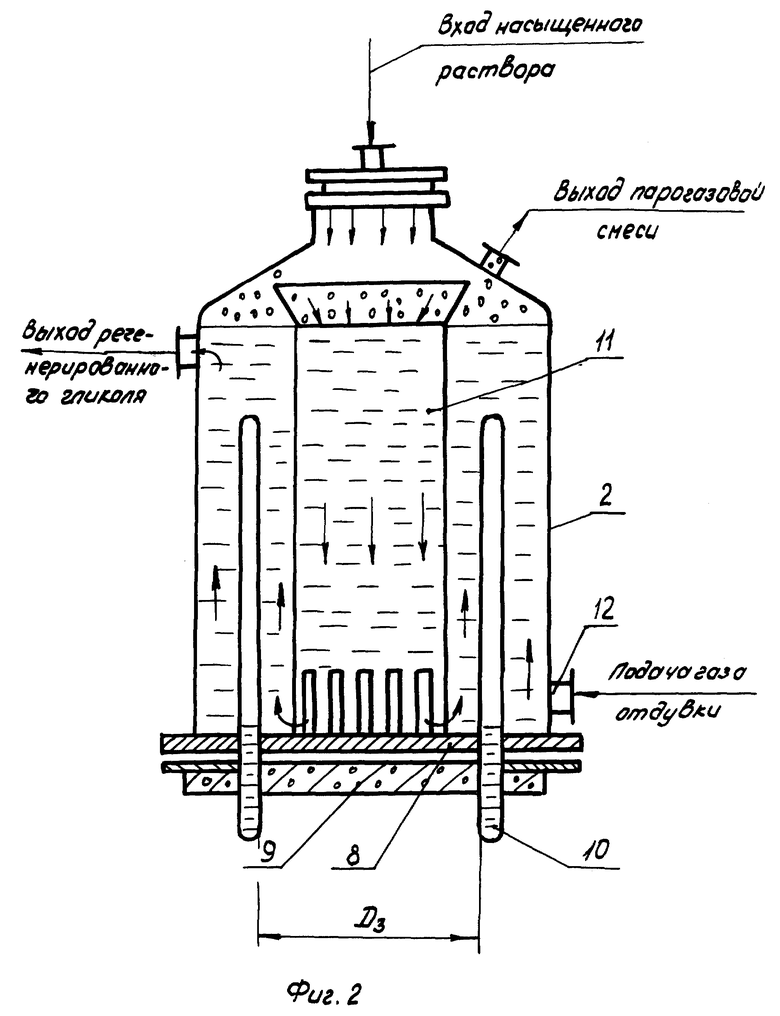

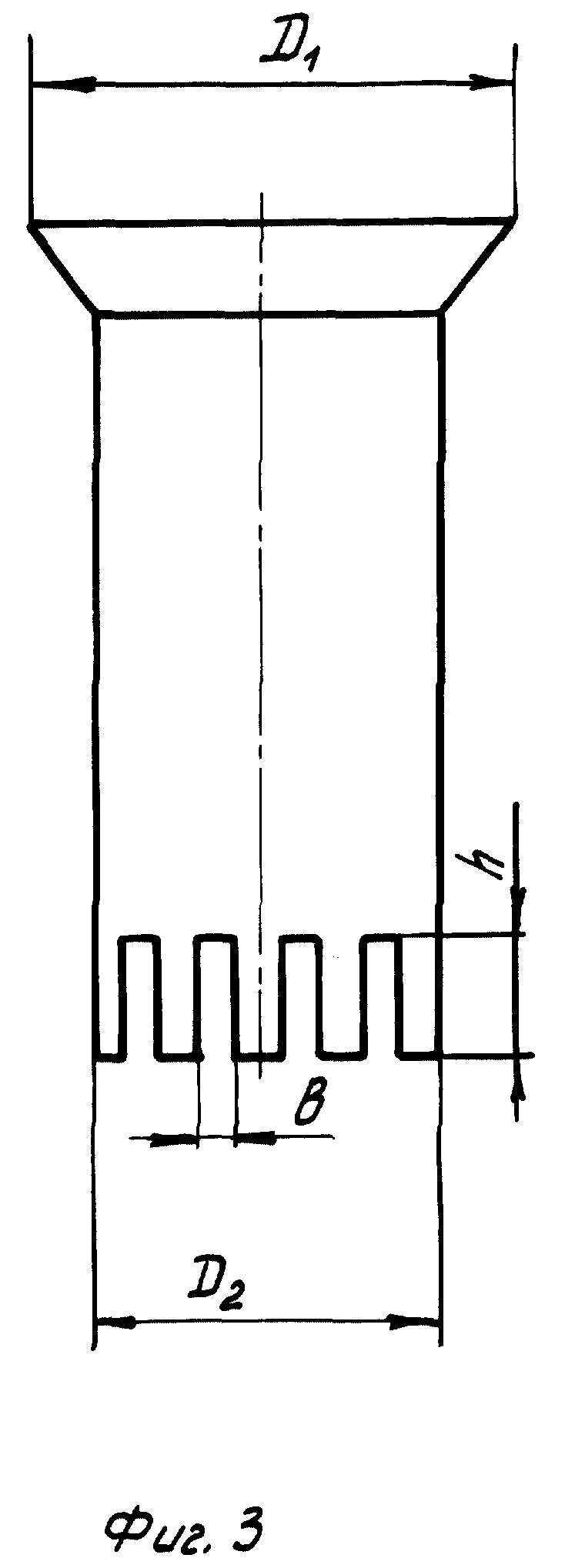

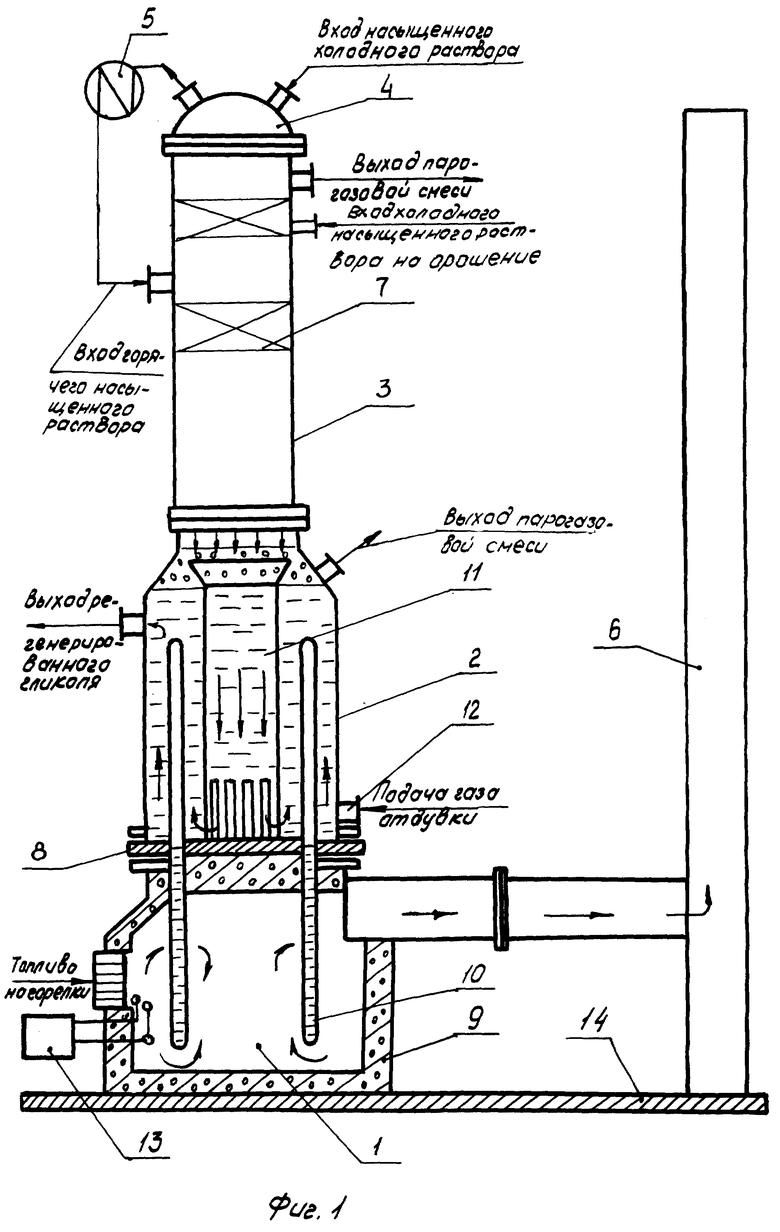

На фиг. 1 изображена установка, общий вид; на фиг. 2 - испаритель, общий вид; на фиг. 3 - распределительная камера.

Моноблочная установка для фракционного разделения нефтепродуктов содержит: топочную камеру 1 с беспламенными горелками, испаритель 2, ректификационную колонну 3, дефлегматор 4 с теплообменником 5, дымовую трубу 6 и блок подачи газа отдувки (не показан).

Ректификационная колонна 3 - это вертикальный аппарат с двумя насадочными тарелками 7, который крепится к корпусу испарителя 2 фланцевым соединением.

Испаритель 2 представляет собой вертикальный аппарат отделенный трубной решеткой 8 от топочной камеры 1, зафутерованной жаропрочным бетоном 9. Через трубную решетку 8 проходят трубы термосифона 10. Испаритель 2 снабжен встроенной распределительной камерой 11 цилиндрической формы с входной воронкой и прорезями в нижней части. Наружный диаметр воронки D1 входа раствора в распределительную камеру 11 равен:

D1 = 1,5D2,

где: D2 наружный диаметр распределительной камеры (фиг. 3):

D2 = 0,75D3,

где: D3 - диаметр внутренней окружности размещения труб термосифона. Высота прорезей в распределительной камере h = 200-250 мм, при ширине b = 20-25 мм.

В нижней части испарителя 2 имеется штуцер для подачи газа отдувки, в верхней - для выхода регенерированного продукта.

Верхняя часть ректификационной колонны 3 также при помощи фланцевого соединения соосно соединена с дефлегматором 4. Дымовая труба 6 установлена на общей раме 12 с блоком аппаратов.

Автоматический розжиг беспламенных горелок обеспечивается устройством 13.

Установка работает следующим образом.

Насыщенный холодный раствор гликоля из абсорбера (не показан) поступает в дефлегматор 4 для предварительного подогрева до температуры 90oC и создания орошения за счет выпарившейся воды (пар конденсации), затем подается в теплообменник 5, где прогревается до температуры 120oC, после чего горячий насыщенный раствор гликоля вводится в вертикальную ректификационную колонну 3.

Насыщенный раствор гликоля, поступая на массообменные тарелки 7, контактирует с горячим паром из испарителя 2. Часть воды, растворенной в гликоле, выпаривается и парогазовая смесь выводится через верхний выход ректификационной колонны 3, тем самым, увеличивая концентрацию раствора гликоля. Насыщенный раствор гликоля более высокой концентрации стекает с тарелки 7 во встроенную распределительную камеру 11 испарителя 2, где происходит его разогрев до температуры 160oC с одновременной отдувкой горячим газом, разогретым до температуры на 20-30% выше температуры раствора в испарителе и подаваемым в нижнюю часть испарителя от блока подачи газа отдувки.

Нагрев раствора в испарителе происходит за счет передачи в него тепла из топочной камеры через термосифонные трубы.

Распределительная камера, организуя упорядоченные потоки гликоля с помощью прорезей, совместно с газом отдувки ускоряет процесс освобождения молекул воды, дает возможность получить более высокие концентрации продукта (улучшает качество процесса), ликвидирует застойные зоны, обеспечивает вымывание солей и снижает тепловую нагрузку на подогреватель, тем самым, уменьшая расход тепла и увеличивая термический КПД.

Мягкий температурный режим в объеме подогреваемой жидкости, идентичный паровому (классическому) исключает разложение гликолей.

Использование дефлегматора для создания орошения и снижения температуры верха колонны до 95oC создает условия ликвидации уноса продукта, тем самым, сокращая потери гликоля на 10%.

Все технологические элементы установлены на общей раме 12, что ускоряет монтаж и ввод блока в эксплуатацию, уменьшает протяженность технологических трубопроводов, снижает металлоемкость всей конструкции.

Контроль режима работы тепловых труб (термосифона) осуществляется с помощью термодатчиков.

Применение предлагаемого моноблочного устройства для фракционного разделения нефтепродуктов в процессе регенерации гликолей обеспечивает регенерацию насыщенного гликоля до концентрации 98,5 - 99,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ректификационная установка | 1982 |

|

SU1095916A1 |

| Выпарной блок для ректификационной системы низкого давления | 2019 |

|

RU2736945C1 |

| ТЕПЛОВОЙ АГРЕГАТ | 1990 |

|

RU2028465C1 |

| Способ регенерации водометанольного раствора | 2024 |

|

RU2835104C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ ОТ МИНЕРАЛЬНЫХ СОЛЕЙ | 1996 |

|

RU2110559C1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

Изобретение относится к конструкции установок для фракционного разделения нефтепродуктов и может быть использовано для получения стабильного бензина, дизельного топлива из газового конденсата, а также для регенерации гликолей, применяемых в процессах подготовки попутных и природных нефтяных газов. Технический результат - ускорение и качественное улучшение процесса регенерации гликолей за счет использования орошения и отдувочных газов, увеличение надежности систем контроля за процессом, снижение металлоемкости конструкции путем соединения нескольких блоков в одну агрегатную систему, предотвращение уноса продукта и ликвидация застойных зон в испарителе, увеличение термического КПД. Установка включает в себя вертикальную ректификационную колонну, испаритель, топочную камеру с термосифоном, последовательно соединенные между собой и расположенные соосно под ректификационной колонной. Новым является то, что на верхней части ректификационной колонны соосно с ней установлен дефлегматор, а испаритель снабжен встроенной распределительной камерой с прорезями. 3 ил.

Моноблочная установка для фракционного разделения нефтепродуктов, включающая вертикальную ректификационную колонну, испаритель, под которым расположена топочная камера со встроенным устройством для нагрева в виде термосифона, последовательно соединенные между собой и расположенные соосно под ректификационной колонной, отличающаяся тем, что на верхней части ректификационной колонны соосно с ней установлен дефлегматор, а испаритель снабжен встроенной распределительной камерой с прорезями.

| Ректификационная установка | 1982 |

|

SU1095916A1 |

| Коуль А.Л | |||

| и др | |||

| Очистка газа | |||

| ГНТИ нефтяной и горно-топливной литературы | |||

| - М., 1962, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Способ разделения многокомпонентных смесей | 1982 |

|

SU1126305A1 |

| RU 2066225 C1, 10.09.96 | |||

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| US 5236555 A, 17.08.93 | |||

| US 4526656 A, 02.07.85 | |||

| Кипятильник установки регенерации гликоля для осушки природного газа | 1973 |

|

SU626799A1 |

Авторы

Даты

1999-12-27—Публикация

1998-09-21—Подача