Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при получении масла-теплоносителя.

Цель изобретения - повышение термической стабильности и температуры самовоспламенения нефтепродукта, используемого в качестве теплоносителя при и вьппё.

Способ иллюстрируется следующими примерами.

Пример 1. Приготавливают смесь экстрактов селективной очистки, содержащую, мас.%: экстракт II масляной фракции, выкипающей в интервале ЗОО-ДЮ С, 15,1 экстракт III масляной фракции, выкипающей в интервале 330-450 0, 15,9, экстракт IV масляной фракции, выкипающей в интер вале 370-490 С, 49, остаточный экстракт 20. Данная смесь содержит 27 мас.% ароматических углеводородов (в том числе: алкилбензолы + несконденсированные 11%, нафталины 7,3%, фенантрены 6,4%, пирены 2,3%) и 34,5 мас.% нафтено-ароматических (в том числе: инданы + тетралины 7,9%, динафтенбензолы 5,6%, тринаф- тенбензолы 3,9%, манонафтеннафтали- ны 6,0%, динафтеннафталины 3,4%, тринафтеннафталины 1,0%, мононафтен- фенантрены 4,8%, динафтенфенантрены 1,9%). 55 м /ч смеси экстрактов на- гревают в теплообменниках эа счет тепла циркуляционного орошения, термогазойля, крекинг-остатка до температуры 180 С и двумя потоками подают на 6 тарелку (снизу) и в низ ректификационной колонны, для разделения .

В низ этой колонны подают также тяжелые пары из испарителя высокого давления.

Температуру в ректификационной ко донне поддерживают: внизу , вверху 215°С, давление 9 ати.

С низа ректификационной колонны тяжелую флегму подают в печь и далее в верхнюю часть реакционной камеры. В печи продукт нагревают до 510 С, давление в реакционной камере 14 ати Из реакционной камеры продукт подают в испаритель высокого давления, где разделяют на две фазы - паровую и жидкую (крекинг-остаток). Температуру на перетоке из реакционной камеры в испаритель высокого давления поддерживают 480 С.

5

0

s 0

5

0

0

5

Режим испарителя: температура вверху , давление 10 ати. Паровую фазу направляют под нижнюю тарелку ректификационной колонны. Нескон- денсировавщиеся пары продуктов крекинга выводят из колонны, конденсируют и накапливают в ккумуляторе колонны. Из аккумулятора легкую флегму подают в качестве теплоносителя для нагрева потоков и далее в переток из реакционной камеры в испаритель высокого давления (для прекращения реакции) и в аккумулятор ректификационной колонны (для регулирования температуры), балансовую часть охлаждают в холодильниках и разделяют на два потока:

а)первый поток возвращают на 12 тарелку в виде промежуточного орошения и выводят с установки;

б)второй поток используют для технологических нужд с последующим выводом из процесса с первым потоком.

Вторая печь работает по схеме параллельного крекирования с низа ректификационной колонны. Тяжелую флегму с низа ректификационной колонны направляют в печь двумя потоками, которые на выходе соединяют и направляют по трансферной линии первой печи в верхнюю часть реакционной камеры. Температура на выходе из печи 510 С. Из испарителя высокого давления крекинг-остаток направляют в испаритель низкого давления, в переток подают острый пар.

За счет перепада давления и ввода пара от крекинг-остатка испаряют газойлевые фракции.

Режим испарителя низкого давления: температура внизу 290°С, вверху 178°С, аккумуляторе 288 С, давление 0,23 ати.

Пары термогазойля с низа испарителя поступают в верхнюю часть через выпарную трубу, где их конденсируют за счет ввода промежуточного орошения и накапливают в аккумуляторе. Легкие пары с верха испарителя низкого давления конденсируют, направляг- ют в емкость, где отделяют воду. Углеводородную фазу направляют в качестве промежуточного орошения в ректификационную колонну или выводят из процесса, газ с емкости подают к печам.

Из сепаратора низкого давления термогазойль направляют на регене

3

рацию тепла (подогрев исходного сырья), охлаждение в теплообменнике водой и выводят из процесса на вакуумную разгонку.

Выход его 55%, часть термогазойля цосле охлаждения подают в качестве орошения в сепаратор низкого дав пения. Остаток с низа сепаратора низкого давления после регенерации тепла и охлаждения выводят из процесса .

Пары бензина и газа из ректификационной колонны охлаждают, разделяю бензин (после дебутанизации и заще- лачивания), газ и рефлюкс выводят из процесса.

Газойль термического крекинга экстрактов селективной очистки подвергают вакуумной разгонке с выделение целевой фракции, выкипающей в пределах от 290 до 60°С.

Газойль термокрекинга нагревают последовательно в теплообменниках за счет тепла целевой фракции, остатка с низа вакуумной колонны и подают в печь. После нагрева в печи до 350°С газойль подают на 5 тарелк вакуумной колонны. Необходимое тепл в колонну вводят на счет циркулируюкоторый

щего через печь остатка, нагревают до 355°С.

Режим колонны: Температура внизу колонны 305°Cs вверху колонны 155°С вакуум 675 мм рт. ст.

С 24 тарелки отбирают г оловные фракции, которые после охлаждения подают на орошение на 26 тарелку, а балансовое количество выводят из процесса, С 16 тарелки отбирают целевую фракцию, которую после регенерации тепла и охлаждения подают на стадию гидроочистки. Выход целевой фракции 82,5%.

С низа колонны остаток после регенерации тепла и охлаждения выводя из процесса.

Целевую фракцию подвергают гидроочистке на алюмоникельмолибденовом катализаторе,

Целевую фракцию смешивают с водо родсодержащим газом и подают последвательно в теплообменники, где нагрвают за счет тепла гидроочищенной целевой фракции после колонны вакуумной и гидрогенизата, и печЬ в которой нагревают до 300 С. После печи газосырьевую смесь подают в

реактор, заполненный алюмоникель- молибденовым катализатором. Режим очистки:

Температура, С Давление, ати Расход водород- содержащего газа, нм- /м

Объемная скорость, ч 1 Горячую смесь очищенного продукта с избыточным водородом, побочными пpoдyктa D реакции направляют для регенерации тепла (нагрев исходной газосырьевой смеси) и далее в высокотемпературный сепаратор высокого давления для отделения жидкого гид- рогенизата от паров углеводорода и газа. Жидкий гидрогенизат от паров и газов дополнительно отделяют в низкотемпературном сепараторе высокого давления.

Гидрогенизат из выcoкoтe mepaтyp- ного сепаратора высокого давления направляют в отпарную колонну, предназначенную для отгонки легких фракций и удаления основной части сероводорода, растворенного в гидрогени- зате, за счет острого перегретого пара.

Отогнанные фракции после конденсации и охлаждения направляют в сепаратор, из которого жидкий продукт выводят из процесса, а газ пода.ют к печам.

PeKiiM отпарной колонны: температура внизу колонны 265 С.

С низа отпарной колонны очищенную целевую фракцию направляют в колонну вакуумной сушки, в которой обеспечивается испарение влаги.

Режим колонны вакуумной суп1ки: те шература внизу колонны 253 С, дав

ление остаточное 250 мм рт. ст.

Из колонны вакуумной сушки очищенную целевую фракцию после использования тепла для нагрева газосырьевой смеси, охлаждения направляют на ста- дию депарафинизации.

Выход гидрогенизата 99%.

Гидрогенизат подвергают депарафинизации, при этом состав растворителя следующий, мае.%: МЭК-65, толу- ол 35. Разбавление сырья растворителем порционное: в кристаллизатор № 1 - 100 об.% на сырье, а кристаллизатор № 2 - 210 об,% на сырье. Охлаждение проводят в 4 регенератив

ных и двух аммиачных и одном этане- вом кристаллизаторах до температуры -30°С. Фильтрацию проводят в одну ступень. Лепешку на барабане вакуум- фильтров увлажняют растворителем для обеспечения ее отдува.

Вакуум при фильтрации 200 мм рт.с поддувка 0,4 кг/см . Фильтрат выводят в емкость и-далее на регенера- цию холода и растворителя. Регенерацию растворителя от фильтра проводят в четыре ступени при температуре по ступениям 100-160 С, из гача - в три ступени при температу- ре по ступениям 95-155 С.

Растворитель после отгонных колон конденсируют и охлаждают и используют для разбавления сырья и увлажнения лепешки. Из отпарных колонн пары растворителя и воды конденсируют, охлаждают, направляют на разделение. Растворитель перетекает в емкость, а водный раствор кетона направляют на регенерацию последнего.

После регенерации фильтрат-арома- тизированное масло - теплоноситель и гач выводят из процесса. Выход масла-теплоносителя 90%.

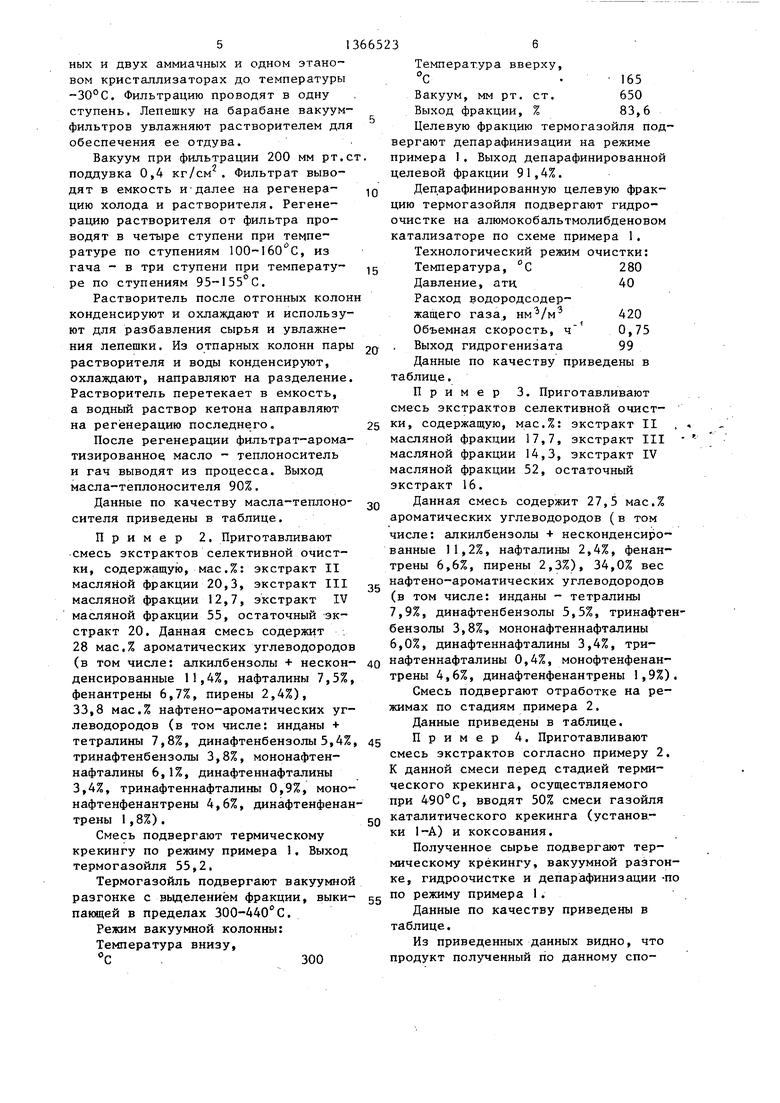

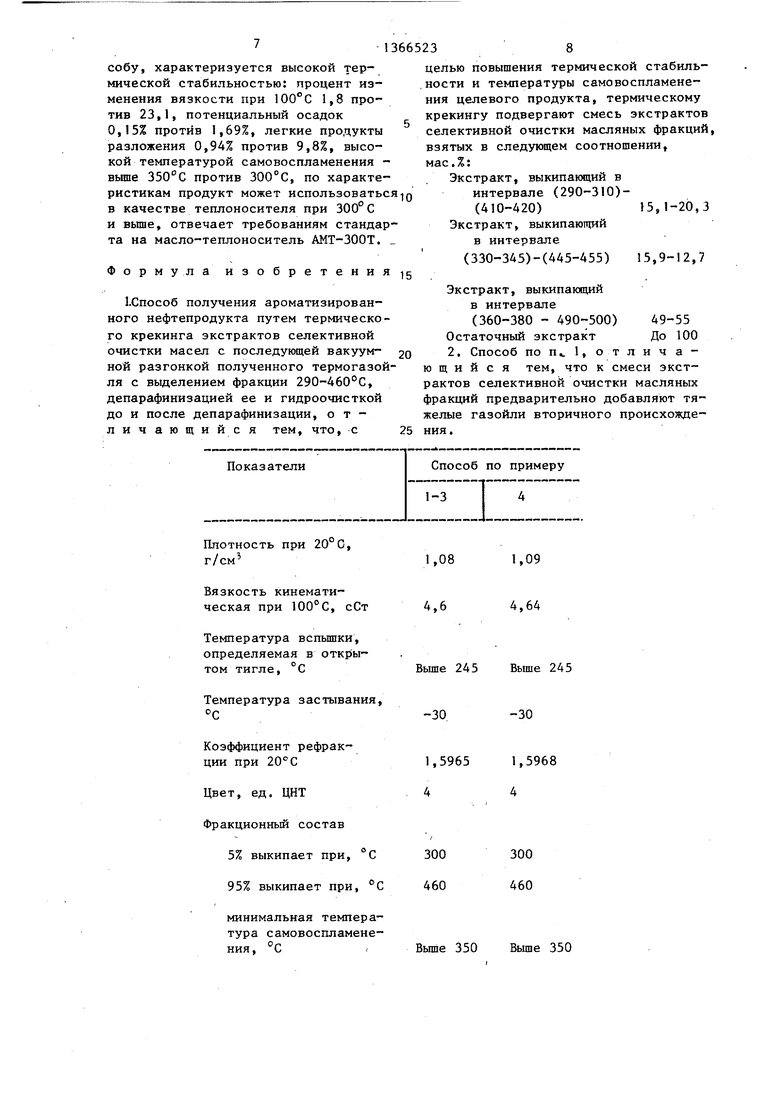

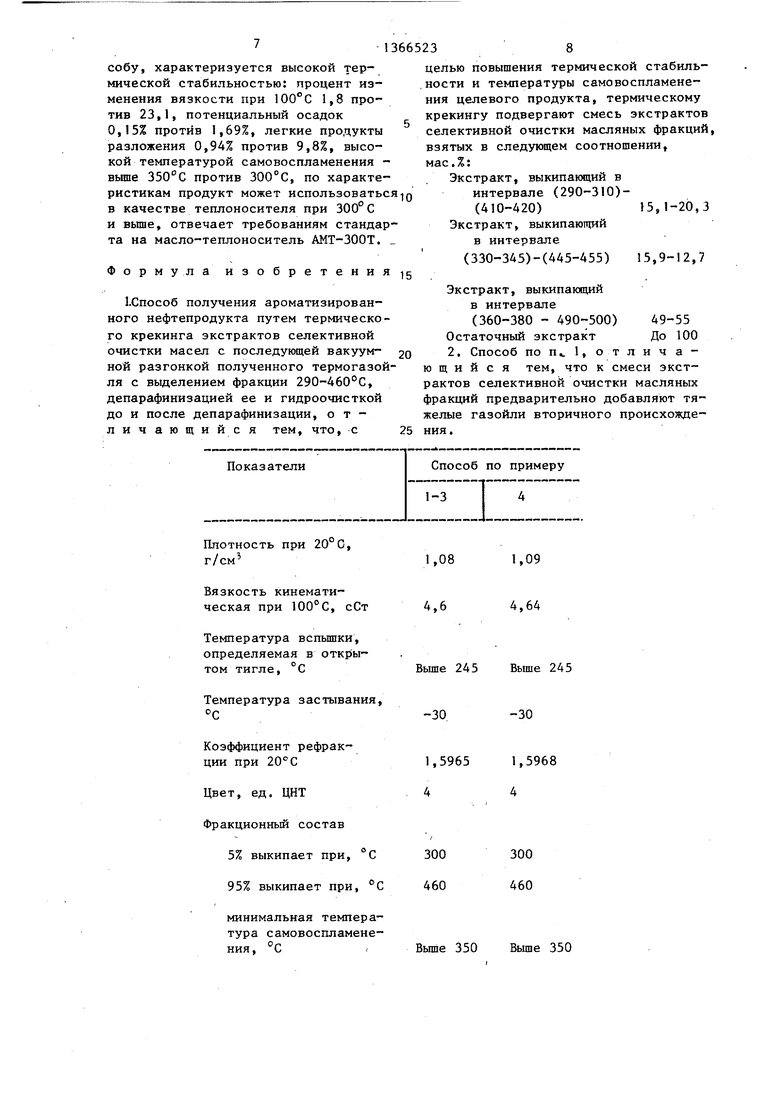

Данные по качеству масла-теплоно сителя приведены в таблице.

Пример 2. Приготавливают смесь экстрактов селективной очистки, содержащую, мае.%: экстракт II масляной фракции 20,3, экстракт III масляной фракции 12,7, экстракт IV масляной фракции 55, остаточный -экстракт 20. Данная смесь содержит : 28 мас.% ароматических углеводородов (в том числе: алкилбензолы + несконденсированные 11,4%, нафталины 7,5% фенантрены 6,7%, пирены 2,4%), 33,8 мас.% нафтено-ароматических углеводородов (в том числе: инданы + тетралины 7,8%, динафтенбензолы 5,4% тринафтенбензолы 3,8%, мононафтен- нафталины 6,1%, динафтеннафталины 3,4%, тринафтеннафталины 0,9%, моно- нафтенфенантрены 4,6%, динафтенфенан трены 1,8%).

Смесь подвергают термическому крекингу по режиму примера 1. Выход термогазойля 55,2,

Термогазойль подвергают вакуумной разгонке с вьщелениём фракции, выкипающей в пределах 300-440°С.

Режим вакуумной колонны:

Температура внизу, С

300

Температура вверху,

с

165 650 83,6

Вакуум, мм рт. ст.

Выход фракции, %

Целевую фракцию термогазойля подвергают депарафинизации на режиме примера 1. Выход депарафинированной целевой фракции 91,4%.

Депарафинированную целевую фракцию термогазойля подвергают гидроочистке на алюмокобальтмолибденовом катализаторе по схеме примера 1.

Технологический режим очистки:

Температура, С

280 40

Давление, атц

Расход водородсодержащего газа, 420

Объемная скорость, ч 0,75

Выход гидрогенизата 99

Данные по качеству приведены в таблице.

Пример 3. Приготавливают смесь экстрактов селективной очист- ки, содержащую, мас.%: экстракт II , . масляной фракции 17,7, экстракт III масляной фракции 14,3, экстракт IV масляной фракции 52, остаточный экстракт 16.

Данная смесь содержит 27,5 мас.% ароматических углеводородов (в том числе: алкилбензолы + несконденсированные 11,2%, нафталины 2,4%, фенантрены 6,6%, пирены 2,3%), 34,0% вес нафтено-ароматических углеводородов (в том числе: инданы - тетралины 7,9%, динафтенбензолы 5,5%, тринафтенбензолы 3,8%, мононафтеннафталины 6,0%, динафтеннафталины 3,4%, тринафтеннафталины 0,4%, монофтенфенан- трены 4,6%, динафтенфенантрены 1,9%).

Смесь подвергают отработке на режимах по стадиям примера 2.

Данные приведены в таблице.

Пример 4. Приготавливают смесь экстрактов согласно примеру 2. К данной смеси перед стадией термического крекинга, осуществляемого при 490°С, вводят 50% смеси газойля каталитического крекинга (установки 1-А) и коксования.

Полученное сырье подвергают термическому крекингу, вакуумной разгонке, гидроочистке и депарафинизации -по по режиму примера 1.

Данные по качеству приведены в таблице.

Из приведенных данных видно, что продукт полз ченный по данному способу, характеризуется высокой термической стабильностью: процент изменения вязкости при 100°С 1,8 против 23,1, потенциальный осадок 0,15% против 1,69%, легкие продукты разложения 0,94% против 9,8%, высокой температурой самовоспламенения - вьше против 300°С, по характеристикам продукт может использоваться в качестве теплоносителя при 300° С и вьше, отвечает требованиям стандарта на масло-теплоноситель АМТ-ЗООТ.

Формула изобретения

1.Способ получения ароматизированного нефтепродукта путем термического крекинга экстрактов селективной очистки масел с последующей вакуум- 20 ной разгонкой полученного термогазойля с вьщелением фракции 290-460°С, депарафинизацией ее и гидроочисткой до и после депарафинизации, отличающийся тем, что, с 25

13665238

целью повышения термической стабиль- .ности и температуры самовоспламенения целевого продукта, термическому крекингу подвергают смесь экстрактов селективной очистки масляных фракций взятых в следующем соотношении, мае.%:

Экстракт, выкипающий в интервале (290-310)

(410-420)15,1-20,3

Экстракт, выкипающий

в интервале (330-345)-(445-455) 15,9-12,7

Экстракт, выкипающий в интервале

(360-380 - 490-500) 49-55 Остаточный экстракт До 100 2, Способ ,отлича- ю щ и и с я тем, что к смеси экстрактов селективной очистки масляных фракций предварительно добавляют тяжелые газойли вторичного происхождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

Изобретение относится к нефтехимии, в частности к получению ароматизированного нефтепродукта (АНИ). Цель - повышение термической стабильности и температуры самовоспламенения АНП. Получение его ведут термическим крекингом смеси экстрактов селективной очистки масел (предпочтительно добавляют предварительно тяжелые газойли вторичного происхождения) с последующей вакуумной разгонкой полученного термогазойля с выделением фракции 290-460°С. Затем проводят депарафинизацню ее и гидроочистку до и после депарафинизации. Смесь экстрактов имеет состав, мас.%: зкстракт, выкипающий в интервале 300-400°С, 15,1-20,3, экстракт, выкипающий при 350-420 С, 15,9-12,7, экстракт, выкипаклдий при 420-500°С, 49-55, экстракт остаточной масляной фракции до 100. АНП характеризуются высокой термической стабильностью: % изменения вязкости при 100°С 1,8, потенциальный осадок 0,15, легкие продукты разложения 0,94%, высокой температурой самовоспламенения (вы- .ше ). Продукт может использоваться в качестве теплоносителя при 300°С. 1 з.п. ф-лы, 1 табл. e (Л

Показатели

Плотность при 20°с, г/см

Вязкость кинематическая при 100°С, сСт

Температура вспьш1ки, определяемая в открытом тигле, °С

Температура застывания ос

Коэффициент рефракции при 20°С

Цвет, ед. ЦНТ Фракционный состав

5% выкипает при, °С 95% выкипает при,

минимальная температура самовоспламенения, °С

Способ по примеру 1-3 I 4

I

1,08

1,09

4,6

4,64

Вьше 245 Выше 245

-30

-30

1,5965 1,5968

4 4

300 460

300 460

Выше 350 Выше 350

Термическая стабильность

изменения вязкости

при

потенциальный остаток, %

легкие продукты разлжения, %

Углеводородный состав, мае. %

Парафино-нафтеновые

ароматические углеводороды

136652310

Продолжение таблицы

| СПОСОБ ПОЛУЧЕНИЯ Л\АСЛА-ТЕПЛОНОСИТЕЛЯ | 0 |

|

SU161852A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-01-15—Публикация

1986-05-20—Подача