Изобретение относится к технологическому оборудованию, предназначенному для перегонки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности, в том числе для получения легкой углеводородной фракции.

Известна установка вакуумной перегонки нефтяного сырья, содержащая нагреватель, вакуумную колонку с конденсатором и вакуумсоздающим устройством, из которого выводят легкую фракцию, широкую фракцию, тяжелую флегму с нижней тарелки [1]

Известна установка для переработки нефти и нефтепродуктов, содержащая сырьевую емкость, связанную с выпарным аппаратом для испарения воды трубопроводом, систему теплообменников, печь, смеситель, связанный с вакуумным испарителем, охладитель паров и сборник конденсата из циклона [2]

Наиболее близкой к предлагаемой является установка для вакуумной перегонки нефтяного сырья, включающая ректификационную вакуумную колонку с магистралью подвода нагретого нефтяного сырья, магистралью отвода жидкой фракции с установленным на ней насосом, теплообменником и холодильником, дополнительным холодильником, насосом, сепаратором и вакуумсоздающим устройством в виде жидкостно-газового струйного аппарата [3]

Сущность изобретения и достигаемый технический результат заключаются в следующем.

Установка для переработки нефтяного сырья содержит ректификационную колонку с магистралями подвода нагретого нефтяного сырья, отвода жидкой фракции и остатка, теплообменник с магистралью отвода конденсата, конденсатор-дефлегматор, сепаратор с магистралью отвода конденсата, отстойник, сборник бензина и основание. Установка дополнительно снабжена горизонтальным четырехрядным теплообменником, а отстойник кубовая емкость выполнен со встроенным теплообменником и связан трубопроводом с четырехрядным теплообменником. Ректификационная колонка установлена на кубовой емкости и выполнена с тарелками колпачкового типа, в верхней части которой встроен конденсатор-дефлегматор, соединенный трубопроводом с сепаратором центробежным отделителем. Центробежный отделитель паропроводом соединен с последовательно расположенными малым и большим холодильниками, установленными вертикально на сборнике бензина.

Достигаемый технический результат заключается в возможности на установке отделять от конденсата фракции легких углеводородов с концом кипения 120oC с одновременной экономией энергии путем нагрева и отпарки с одновременной их ректификацией и конденсацией и на их основе получить товарный автомобильный бензин, а остаточную фракцию, включающую бензино-лигронно-керосино-дизельную фракцию можно использовать как печное топливо, в том числе бытовое.

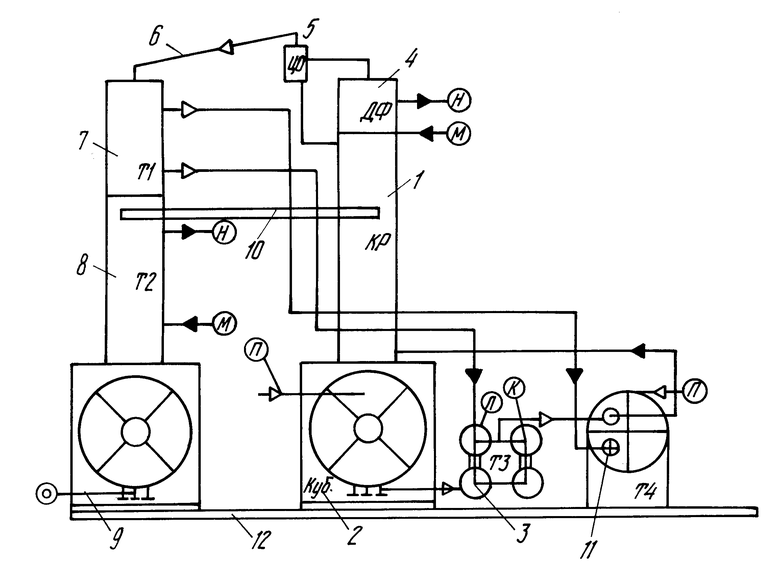

Изобретение поясняется принципиальной технологической схемой установки, представленной на чертеже.

Предлагаемая установка содержит ректификационную колонку 1 (КР), выполненную с тарелками колпачкового типа (не показаны) и установленную на кубовой емкости (отстойнике) 2 со встроенным теплообменником 3. В верхней части ректификационной колонны 1 установлен дефлегматор (конденсатор) 4, соединенный трубопроводом с сепаратором-центробежным отделителем 5, который в свою очередь соединен паропроводом 6 с последовательными вертикальными теплообменниками, смонтированными на малом и большом холодильниках 7, 8, вертикально установленными на сборнике бензина 9. Установка закрепляется оттяжками (не показаны), а ее отдельные элементы между собой скрепляются связями 10. Установка дополнительно снабжена горизонтальным четырехрядным теплообменником 11, при этом ее трубные пространства встроенного теплообменника 3 (ТЗ) соединены последовательно, а межтрубные пространства дефлегматора 4, холодильников 7 и 8 и горизонтального четырехсекционного теплообменника 11 параллельно. Установка монтируется на раме 12, являющейся основанием. Установка имеет небольшие габариты (высота 6285 мм, ширина 4000 мм, длина 6000 мм), масса ее составляет 8000-9000 кг, электрическая мощность установки 20 кВт, производительность по сырью 30-40 м3 в сутки при максимальном давлении при работе установки не более 0,05 МПа. расход пара - 200 кг/ч.

Установка работает следующим образом.

Исходное сырье под давлением 0,1-0,5 МПа и расходом 1,25-1,6 м3/ч подается в трубное пространство ТЗ теплообменника 3, встроенного в кубовую емкость 2, где подогревается до 40-50oC нагретым стабилизированным кубовым остатком, который откачивается из кубовой емкости 2 через межтрубное пространство Т4 четырехрядного теплообменника 11, который связан с кубовой емкостью 2 трубопроводом (на чертеже не показан). Охлажденный кубовый продукт-печное топливо собирается в емкостях (не показаны). Нагретое сырье из теплообменника 3 поступает в межтрубное пространство теплообменника 11, где происходит его дальнейший нагрев в результате отдачи тепла при конденсации паров бензина в холодильнике 7, поступающих из ректификационной колонны 1. Окончательный нагрев исходного сырья до 90-100oC перед входом в ректификационную колонну 1 осуществляется в том же теплообменнике 11, в межтрубное пространство которого подается водяной пар с температурой 120-140oC. Сырье с температурой 90-100oC подается в ректификационную колонну с тарелками колпачкового типа, где происходит ступенчатое повышение октанового числа продукта. На последней тарелке ректификационной колонны 1 получают продукт с октановым числом, равным лабораторной норме сырья. В дефлегматоре 4 осуществляется охлаждение и конденсация паров бензина, подаваемого в него производственной водой. Регулирование температуры верха колонны осуществляется путем изменения количества подаваемой воды в дефлегматор. Из ректификационной колонны 1 продукт попадает в теплообменники Т1 и Т2 соответственно малого и большого холодильников 7, 8, в рубашках которых используется оборотная вода, где бензин конденсируется и попадает в сборник бензина 9. Контроль и управление технологическим процессом осуществляется автоматически и контролируется оператором (не показаны).

Установка, кроме бензина, позволяет получать печное топливо, предназначенное для паровых и водогрейных котлов, теплогенераторов, зерносушилок, установок для коммунально-бытовых нужд.

Сброс производственной воды из бензиновых емкостей, а также сброс дождевых стоков с площадки технологических емкостей производится в подземную емкость (не показана) с последующим ее вывозом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2004 |

|

RU2261135C1 |

| Установка для переработки жидких углеводородов | 2018 |

|

RU2683267C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| УСТАНОВКА И СПОСОБ ОДНОСТУПЕНЧАТОЙ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 2002 |

|

RU2206364C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2011 |

|

RU2465302C1 |

| СПОСОБ (ВАРИАНТЫ) УДАЛЕНИЯ СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПЕРЕРАБОТКЕ | 2011 |

|

RU2485166C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| Способ и установка получения моторного топлива | 2017 |

|

RU2658826C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2184136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА 95% ИЗ ПИЩЕВОГО СЫРЬЯ, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭТАНОЛА 95% И КОЛОННА ОКОНЧАТЕЛЬНОЙ ОЧИСТКИ ЭТАНОЛА | 2011 |

|

RU2496879C2 |

Использование: в нефтеперерабатывающей промышленности, в том числе для получения легкой углеводородной фракции. Сущность изобретения: установка содержит ректификационную колонну с магистралями подвода нагретого нефтяного сырья, отвода жидкой фракции и остатка, теплообменники с магистралью отвода конденсата, конденсатор-дефлегматор, сепаратор с магистралью отвода конденсата, отстойник, сборник бензина и основание. Установка дополнительно снабжена горизонтальным четырехрядным теплообменником, а отстойник-кубовая емкость выполнен со встроенным теплообменником и связан трубопроводом с четырехрядным теплообменником. Ректификационная колонна установлена на кубовой емкости и выполнена с тарелками колпачкового типа, в верхней части которой встроен конденсатор-дефлегматор, соединенный трубопроводом с сепаратором-центробежным отделителем, который паропроводом соединен с последовательно расположенными малым и большим холодильниками, установленными вертикально на сборнике бензина. Установка позволяет отделять от конденсата фракции легких углеводородов с концом кипения 120oC с одновременной экономией энергии путем нагрева и отправки с одновременной их ректификацией и конденсацией и на их основе получить товарный автомобильный бензин, а остаточную фракцию, включающую бензино- лигроино-керосино-дизельную фракцию можно использовать как печное топливо, в том числе бытовое. 1 ил.

Установка для переработки нефтяного сырья, содержащая ректификационную колонну с магистралями подвода нагретого нефтяного сырья, отвода жидкой фракции и остатка, теплообменник, конденсатор-дефлегматор, сепаратор с магистралью отвода конденсата, отстойник и сборник бензина, отличающаяся тем, что она дополнительно снабжена горизонтальным четырехрядным теплообменником, а отстойник кубовая емкость выполнен со встроенным теплообменником и связан трубопроводом с четырехрядным теплообмеником, при этом ректификационная колонна установлена на кубовой емкости и выполнена с тарелками колпачкового типа, в верхней части которой встроен конденсатор-дефлегматор, соединенный трубопроводом с сепаратором центробежным отделителем, который паропроводом соединен с последовательно расположенными малым и большим холодильниками, установленными вертикально на сборнике бензина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 517620, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент N 2043778, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент N 2048156, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1996-04-22—Подача