Изобретение относится к способам регенерации водометанольного раствора (ВМР) и может быть использовано при регенерации ВМР, в том числе, в составе промысловых установок комплексной подготовки природного газа (УКПГ) при подготовке его к транспортировке, при сжижении природного газа (ПГ). На промыслах при добыче ПГ для предотвращения гидратообразования из него извлекается влага. Осушка газа проводится до точки росы минус 40 ÷ минус 70°С. Еще более строгие требования по содержанию влаги в газе предъявляются при сжижении ПГ. При осушке газа в качестве ингибитора для предотвращения образования гидратов, широко применяют метанол. При этом образуется значительное количество ВМР, который подлежит регенерации для извлечения из него метанола. Чем выше концентрация метанола, полученного в процессе регенерации ВМР, тем выше эффективность его использования при осушке газа. Одновременно проводится утилизация извлеченной из газа загрязненной метанолом и другими примесями воды. Чем ниже концентрация метанола в воде, полученной в процессе регенерации ВМР, тем выше эффективность процесса регенерации ВМР. Разделение метанола и воды из ВМР, как правило, проводится в ректификационной колонне. Наиболее широко применяют колонны тарельчатого и насадочного типов, причем, для подвода теплоты вниз колонны, а также отвода теплоты из конденсатора применяют кожухотрубные и пластинчатые теплообменные аппараты. В качестве теплоносителя традиционно, чаще всего, применяют водяной пар, иногда применяют высокотемпературный органический теплоноситель (ВОТ). В качестве хладагента применяют охлаждающую воду или воздух с использованием аппаратов воздушного охлаждения. Применяемая технология утилизации извлеченной из газа воды, загрязненной метанолом и другими примесями, требует больших затрат ПГ (350 ÷ 400 м3 ПГ на утилизацию 1 м3 воды). Эксплуатация таких установок, особенно в районах крайнего севера и Арктической зоны, вызывает ряд определенных трудностей. Традиционно применяемые установки разгонки ВМР громоздки, металлоемки и энергозатратны.

Типичный пример установки регенерации метанола из ВМР приведен в книге Ждановой Н.В. и Халиф А.Л, «Осушка углеводородных газов» стр.61, Москва, Химия, 1984 г. Выделение метанола из воды осуществляется в ректификационной колонне, содержащей 26 тарелок. Режим процесса: давление 98 ÷ 108 кПа, температура верха колонны 68 ÷ 72°С, низа 103 ÷ 105°С; сырье подается на 15 и 21 тарелки. Концентрация метанола в сырье составляет 30 ÷ 60 % (масс); концентрация метанола, получаемого с верха колонны, равна 90 ÷ 96 % (масс). Содержание метанола в кубовой жидкости 1 ÷ 1,5 %. Подвод теплоты в нижнюю часть колонны осуществляется водяным паром посредством установленных кожухотрубных теплообменников. Конденсация паров метанола, выходящих из верхней части колонны, осуществляется в конденсаторе-холодильнике. Флегма в верхнюю часть колонны подается насосом.

Варианты способов регенерации ВМР и применяемого оборудования, которое используется для реализации этих способов, также изложены в монографии «Подготовка и переработка углеводородных газов и конденсата. Технологии и оборудование - М.: ОАО Недра-Бизнес центр. 2001. – 316с.». Кроме того, имеется информация в статье С.Н. Шевкунова «Способы получения метанола и моторных топлив в промысловых условиях газовых месторождений», опубликованной в № 2 научно-технического сборника «Вести газовой науки» за 2016 г., в которой вместо водяного пара в качестве теплоносителя для подвода теплоты вниз ректификационной колонны используется нагретый в огневом подогревателе до температуры 80 – 110 ºС циркуляционный газ. Имеются патенты на изобретения, например, RU 2 567 288, RU 2 513 396, в которых предусматривается предварительный нагрев и частичное испарение метанола из исходного ВМР. Следует отметить, что известные способы регенерации ВМР и применяемое для их реализации оборудование направлены на снижение себестоимости регенерируемого метанола. Однако, внесение незначительных изменений в технологию регенерации ВМР, а также внесение незначительных изменений в конструкции традиционно применяемого оборудования - тарельчатых или насадочных массообменных аппаратов, кожухотрубных или пластинчатых теплообменных аппаратов с их известными недостатками не решают радикально проблемы массообмена и теплообмена, не обеспечивают существенного снижения себестоимости регенерируемого метанола. Вносимые изменения в конструкции традиционно применяемого оборудования не создают в достаточной мере условий для повышения концентрации регенерированного метанола и снижения концентрации метанола в сбрасываемой из куба ректификационных колонн воды, содержащей кроме метанола, еще значительное количество механических примесей и растворенных солей. Эти изменения в достаточной мере не решают вопросы энергосбережения, снижения стоимости установок регенерации ВМР и повышения надежности их эксплуатации.

Известно, что массообмен в массообменных аппаратах характеризуется переносом веществ через поверхность раздела соприкасающихся фаз и относится к диффузионным процессам. При этом скорость процесса массообмена зависит от свойств разделяемых веществ, движущей силы массообмена, от площади раздела фаз, температуры проведения процесса. Движущая сила характеризуется степенью отклонения системы от состояния динамического равновесия. Недостатками насадочных и тарельчатых массообменных аппаратов являются: ограниченная площадь контакта фаз даже при больших габаритных размерах аппаратов; неравномерное распределение потоков жидкой и газовой фаз по поперечному сечению аппарата; низкая скорость перемещения потоков сред по сечению аппарата из-за опасности захлебывания; относительно большая толщина пленки жидкой фазы на границе раздела фаз и др. Кроме того, традиционно применяемые конструкции массообменных аппаратов имеют ограничения по возможности поддержания оптимальной температуры по высоте аппарата, а также отличаются большим потреблением тепловой энергии. Указанные недостатки приводят к низкой скорости диффузии и, как следствие, к низкой скорости процесса массообмена и низкой эффективности работы аппарата.

Для проведения процесса теплообмена технологических потоков в установках регенерации ВМР применяются кожухотрубные и пластинчатые теплообменные аппараты. Эти аппараты имеют ряд существенных недостатков, оказывающих негативное влияние на работу установок. Недостатками кожухотрубных и пластинчатых теплообменных аппаратов являются: неравномерное распределение теплообменных сред по теплообменной поверхности и наличие застойных зон, приводящих к отложению твердых или смолистых веществ и необходимости периодической очистки теплообменных поверхности; ограниченная площадь поверхности теплообмена, приводящая к необходимости параллельной и/или последовательной установки несколько теплообменных аппаратов; ограничения по расходам теплообменных сред, давлению и температуре, а также по допустимой потере давления теплообменных сред.

Общим недостатком применяемых массообменных и теплообменных аппаратов являются их большие массогабаритные характеристики.

Известно, что ВМР содержит пластовую воду с высоким содержанием растворенных в ней солей. Как правило, эта вода из-за высокого содержания в ней хлоридов имеет большую коррозионную активность. Это обстоятельство приводит к сокращению срока службы установок регенерации ВМР. В пластовой воде также имеются твердые частицы, которые осаждаются в застойных зонах массообменных и теплообменных аппаратов, вызывая необходимость их периодической очистки.

Традиционно применяемые технологии регенерации ВМР и применяемое оборудование для их реализации громоздки, энергоемки, требуют больших капитальных затрат и эксплуатационных расходов. В целях защиты окружающей среды важным условием эксплуатации установок регенерации ВМР является повышение эффективности и снижение энергопотребления при утилизации загрязненной метанолом, механическими примесями и растворенными солями воды, выходящей из куба ректификационной колонны.

Задачей настоящего изобретения является создание высокоэффективного экологически чистого, энергосберегающего способа регенерации ВМР.

Задачей настоящего изобретения также является создание способа регенерации ВМР с возможностью получения метанола более высокой концентрации и снижения концентрации метанола в воде, подлежащей утилизации.

Задачей настоящего изобретения также является создание способа регенерации ВМР, который практически исключил бы или минимизировал выброс вредных веществ в окружающую среду.

Задачей настоящего изобретения также является повышение надежности и безопасности эксплуатации оборудования установки регенерации ВМР.

Для решения поставленных задач предлагается способ регенерации ВМР, в котором в качестве ректификационной колонны используется массообменный аппарат радиально-спирального типа по патенту на изобретение RU №2647029. Применение массообменного аппарата радиально-спирального типа для разгонки ВМР устраняет недостатки, присущие традиционно применяемым массообменным аппаратам. Массообменный аппарат радиально-спирального типа состоит из цилиндрического корпуса, в котором вдоль вертикальной продольной оси установлены радиально-спиральные тепломассообменные блоки с аксиальными и радиально-спиральными щелевыми каналами. В полость аксиальных щелевых каналов каждого блока, прямотоком сверху вниз совместно подаются жидкая и газовая фазы разделяемой среды. Жидкая фаза в виде пленки стекает по поверхности стенок аксиальных щелевых каналов. В радиально-спиральные щелевые каналы каждого тепломассообменного блока подается теплоноситель с температурой, обеспечивающей поддержание оптимальной температуры стекающей вниз пленки по высоте аппарата. При этом конструкция аппарата обеспечивает перемещение жидкой фазы через тепломассообменные блоки последовательно сверху вниз, а газовая фаза последовательно проходит через тепломассообменные блоки снизу вверх.

Повышение эффективности работы массообменного аппарата достигается за счет высокой скорости нисходящего потока газовой и жидкой фазы в каждом тепломассообменном блоке, тонкой пленки жидкой фазы и возможности поддерживать требуемую оптимальную температуру пленки по высоте аппарата в каждом блоке. Увеличение скорости движения, турбулизация потоков фаз и уменьшение толщины стекающей пленки жидкой фазы увеличивают скорость диффузии и также повышают эффективность процесса массообмена.

Таким образом, применение массообменного аппарата радиально-спирального типа обеспечивает возможность проведения процесса массообмена при оптимальных условиях, позволяет уменьшить массогабаритные характеристики аппарата и снизить потребление энергии.

Применение массообменного аппарата радиально-спирального типа для регенерации ВМР позволяет подавать на разгонку ВМР любой концентрации, в том числе с содержанием большого количества механических примесей и растворенных солей. При этом имеется возможность получать метанол требуемой концентрации, а также обеспечить требуемое содержание метанола в воде, сбрасываемой на утилизацию. В верхней части ректификационной колонны для конденсации метанола установлен теплообменный аппарат радиально-спирального типа по патентам РФ на изобретения RU №2075020 и RU №2348882. Теплообменный аппарат - конденсатор метанола, может быть установлен в выносном или во встроенном варианте. Часть полученного метанола высокой концентрации используется в виде флегмы и направляется в аксиальные щелевые каналы верхнего тепломассообменного блока, а остальная часть выдается потребителю.

В качестве хладагента для подачи в конденсатор, в зависимости от района использования установки, может быть применена охлаждающая вода или антифриз, при этом может быть применен циркулирующий по замкнутому циклу антифриз с его охлаждением посредством аппарата воздушного охлаждения (АВО), в том числе, АВО по патенту РФ на изобретения RU №2801015. При этом, для районов Арктической зоны и Крайнего севера такое охлаждение предпочтительнее. Применение АВО по патенту РФ на изобретение RU №2801015 обеспечивает высокую надежность работы аппарата, особенно в холодных климатических условиях.

В нижней части ректификационной колонны установлен испаритель, выполненный по патенту РФ на изобретение RU №2803431. В качестве теплоносителя для подачи теплоты в испаритель используются продукты сгорания ПГ или любого другого углеводородного газа, причем сжигание топливного газа осуществляется на беспламенной горелке по патенту РФ на изобретение RU №2335699 с применением способа сжигания топлива по патенту РФ на изобретение RU №2347977. Такое техническое решение наряду с экономией топлива исключает выброс вредных веществ СО и NОх в окружающую среду и обеспечивает компактность конструкции установки регенерации ВМР и высокую надежность при ее эксплуатации. Применение беспламенной горелки в сочетании со способом сжигания топлива для поддержания заданной адиабатической температуры горения позволяет практически полностью сжигать топливо без его недожога. Адиабатическая температура горения топлива определяет температуру теплоносителя, подаваемого в испаритель. Горение топлива при адиабатической температуре ниже 1200°С практически полностью исключает образование вредных веществ СО, NОх и др. Таким образом, исключается выброс вредных веществ в окружающую среду с отходящим дымовым газом. Такое техническое решение также обеспечивает уменьшение потребления сжигаемого топлива. Положительным эффектом такого решения также является то, что дымовой газ после беспламенной горелки имеет одинаковую температуру по всему объему.

Применение теплообменных и тепломассообменных аппаратов радиально-спирального типа обеспечивает равномерное распределение теплообменных и тепломассообменных сред по теплообменной поверхности, а также в связи с отсутствием застойных зон в этих аппаратах полностью исключается осаждение твердых частиц, растворенных солей и других загрязнителей на теплообменных поверхностях. В составе установки регенерации ВМР предусмотрен блок утилизации воды, загрязненной метанолом, механическими примесями, растворенными солями и другими загрязнителями, выходящей из куба ректификационной колонны. Утилизация загрязненной воды осуществляется термическим обезвреживанием по патенту РФ на изобретение RU №2759105. При этом, наряду с практически полным обезвреживанием вредных веществ в сточной воде, обеспечивается значительная экономия сжигаемого топлива.

Регенерация ВМР осуществляется следующим образом. Подлежащий регенерации ВМР подается в среднюю часть ректификационной колонны (массообменного аппарата). На регенерацию может подаваться ВМР с любой концентрацией метанола, причем в зависимости от концентрации в нем метанола, ввод в колонну выполняется выше при более высокой концентрации, и ниже – при более низкой концентрации. Регенерация ВМР проводится в аксиальных щелевых каналах каждого тепломассообменного блока путем массообмена в прямотоке жидкости и пара в каждом тепломассообменном блоке, при этом жидкая фаза стекает в виде пленки сверху вниз по стенкам аксиальных щелевых каналов с газовой (паровой) фазой, также перемещаемой по этим же щелевым каналам сверху вниз. При этом, по высоте всей колонны потоки жидкой и газовой фаз в ректификационной колонне перемещаются противотоком - жидкая фаза сверху вниз, а паровая фаза снизу вверх. Подача теплоносителя требуемой температуры в радиально спиральные щелевые каналы каждого тепломассообменного блока обеспечивает возможность поддерживать оптимальную температуру проведения процесса массообмена для потоков жидкости и газа, и проводить регенерацию ВМР при оптимальных температурных условиях по всей высоте аппарата.

В верхней части ректификационной колонны для конденсации метанола установлен теплообменный аппарат – конденсатор радиально-спирального типа, в который направляется газовая фаза из верхнего тепломассообменного блока для конденсации из нее метанола высокой концентрации. Часть полученного метанола высокой концентрации используется в виде флегмы и направляется в аксиальные щелевые каналы верхнего тепломассообменного блока, а остальная часть выдается потребителю.

В нижней части ректификационной колонны установлен теплообменный аппарат – испаритель радиально-спирального типа, в который направляется жидкая фаза из нижнего тепломассообменного блока для частичного испарения с образованием газовой фазы, направляемой в тепломассообменные блоки ректификационной колонны, и воды, загрязненной метанолом и другими примесями, направляемой на утилизацию.

В качестве теплоносителя для подвода теплоты в испаритель используется дымовой газ с температурой от 150°С до 800°С, полученный сжиганием топлива на беспламенной горелке с поддержанием заданной адиабатической температуры горения топлива посредством разбавления воздуха, подаваемого на беспламенную горелку отходящим дымовым газом. В зависимости от конкретных условий эксплуатации в испаритель радиально-спирального типа может подаваться любой имеющийся теплоноситель с подходящей температурой.

При применении установки регенерации ВМР в Арктической зоне или в районах Крайнего севера, в качестве хладагента для отвода теплоты при конденсации метанола целесообразно использовать антифриз, циркулирующий в замкнутом цикле и охлаждаемый в аппарате воздушного охлаждения. При применении установки в районах умеренного климата, в качестве хладагента может быть использована охлаждающая вода или воздух с использованием аппаратов воздушного охлаждения.

Установка регенерации ВМР содержит: ректификационную колонну, состоящую из установленных вдоль вертикальной оси аппарата, последовательно друг за другом тепломассообменных блоков радиально-спирального типа, к нижнему торцу нижнего тепломассообменного блока примыкает испаритель радиально-спирального типа, а к верхнему торцу верхнего тепломассообменного блока примыкает конденсатор радиально-спирального типа; блок подготовки теплоносителя, в котором на беспламенной горелке сжигается топливо при регулируемой заданной адиабатической температуре горения для подвода теплоты в испаритель; блок подготовки хладагента для отвода теплоты от конденсатора и блок утилизации воды, загрязненной метанолом, растворенными солями и твердыми частицами, поступающей из куба ректификационной колонны.

Ниже изобретение поясняется описанием и схемами конкретного примера его использования.

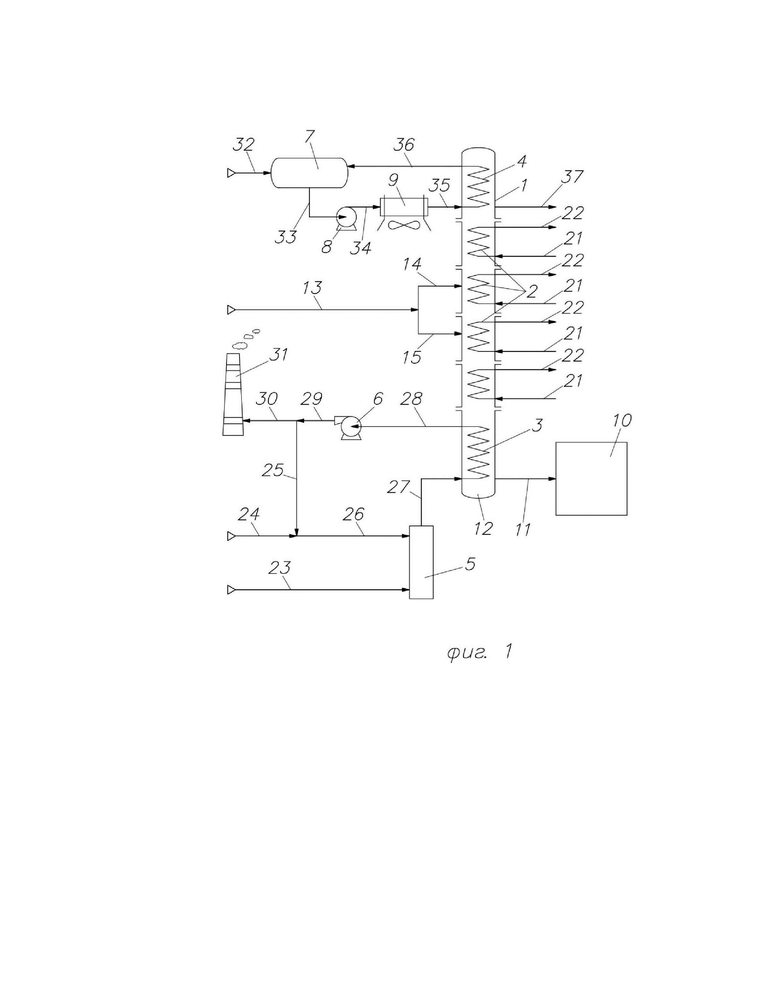

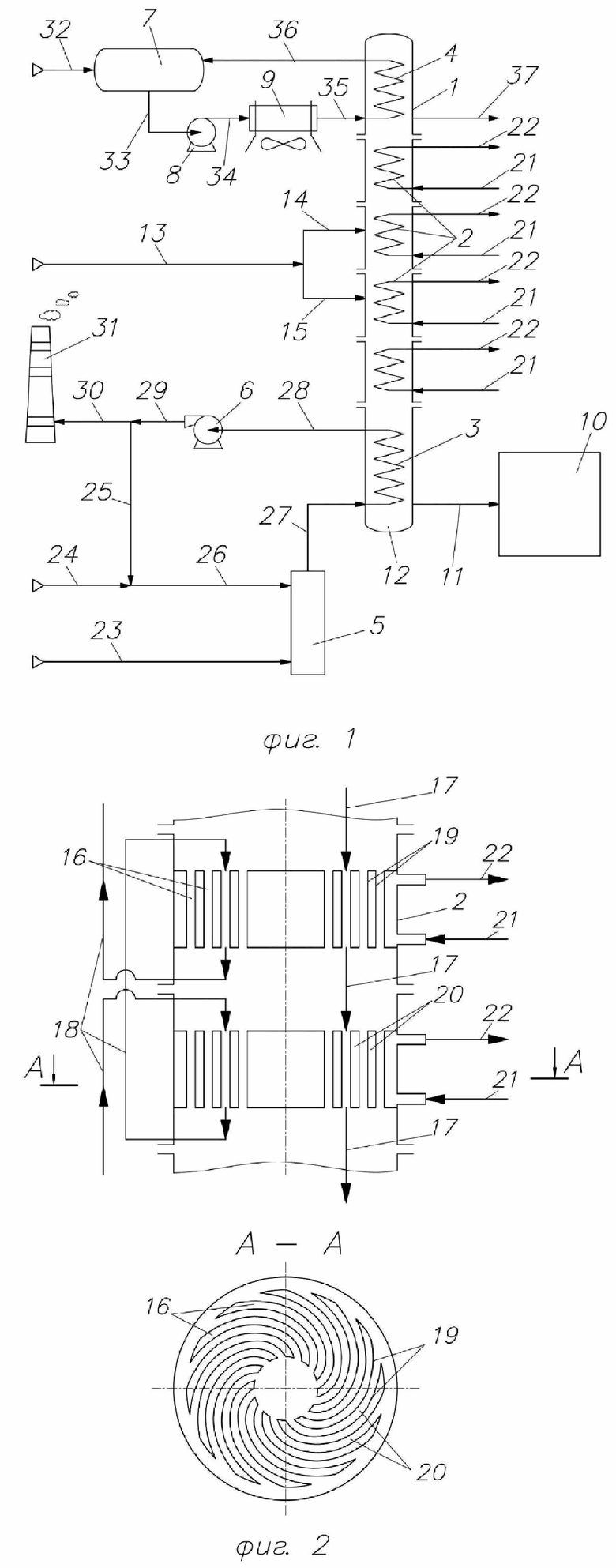

На фиг.1 представлена принципиальная схема установки регенерации ВМР.

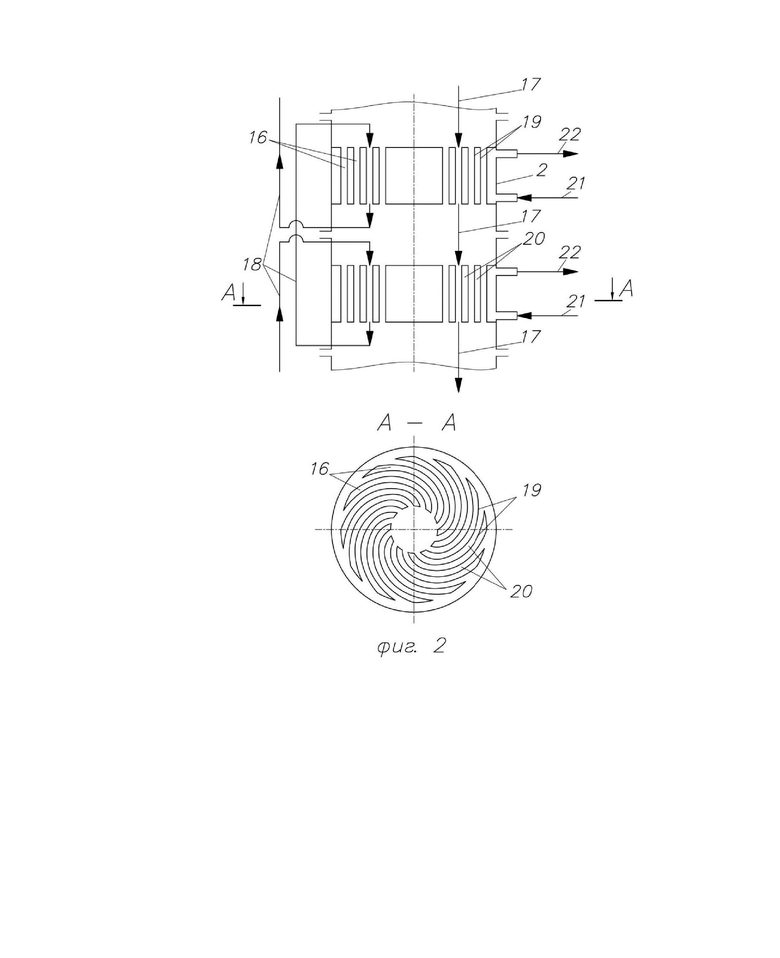

На фиг. 2 представлена схема фрагмента ректификационной колонны с тепломассообменными блоками радиально-спирального типа (продольный и поперечный разрез), а также направление потоков жидкой и газовой фаз в ректификационной колонне при регенерации ВМР.

Представленная на схеме (фиг. 1) установка регенерации ВМР содержит ректификационную колонну 1, которая состоит из тепломассообменных блоков 2. К нижнему торцу нижнего тепломассообменного блока 2 примыкает испаритель 3, а к верхнему торцу верхнего тепломассообменного блока 2 примыкает конденсатор 4. Блок подготовки теплоносителя для подвода теплоты в испаритель включает в себя беспламенную горелку 5 и газодувку 6. Блок подготовки хладагента для отвода теплоты от конденсатора включает в себя емкость для антифриза 7, насос для циркуляции антифриза 8 и аппарат воздушного охлаждения 9. Блок 10 утилизации воды, загрязненной метанолом, растворенными солями и твердыми частицами 11, поступающей из куба 12 испарителя 3 ректификационной колонны 1.

Установка регенерации ВМР работает следующим образом. ВМР по линии 13 поступает на регенерацию в среднюю часть ректификационной колонны 1 и в зависимости от концентрации в нем метанола ввод в соответствующий тепломассообменный блок 2 осуществляется по линии 14 при более высокой концентрации метанола или по линии 15 при более низкой концентрации метанола. В аксиальных щелевых каналах 16 (см. фиг. 2) каждого тепломассообменного блока 2 при нисходящем потоке жидкой фазы 17 и газовой фазы 18, сверху вниз, при оптимальной температуре стенок 19 щелевых каналов 16 проходит процесс массообмена. При этом, как показано на фиг. 2, - по высоте всей колонны потоки жидкой фазы 17 и газовой фазы 18 в ректификационной колонне перемещаются противотоком - жидкая фаза 17 сверху вниз, а паровая (газовая) фаза 18 снизу вверх. Для поддержания оптимальной температуры по всей высоте колонны 1, в радиально-спиральные щелевые каналы 20 каждого тепломассообменного блока 2 по линии 21 подается теплоноситель с требуемой температурой. Выход теплоносителя из каждого блока осуществляется по линии 22. Подготовка теплоносителя для подачи теплоты в испаритель 3 осуществляется путем подачи природного или любого другого топливного газа по линии 23 на беспламенную горелку 5. По линии 26 на беспламенную горелку 5 подается окислитель, состоящий из воздуха, подаваемого по линии 24, и части отходящего дымового газа, дозируемого по линии 25 с целью снижения содержания кислорода в окислителе, а следовательно, и снижения адиабатической температуры горения топлива. При этом, количество дозируемого отходящего дымового газа в воздух определяет требуемую адиабатическую температуру горения топлива, а, следовательно, и температуру теплоносителя. Продукты сгорания топлива (теплоноситель) выходят из беспламенной горелки по линии 27 и поступают в радиально- спиральные щелевые каналы испарителя 3, и, отдав теплоту воде в кубе испарителя, по линии 28 поступают на всас дымососа 6, который по линии 29 и 30 направляет отходящие дымовые газы на выброс в атмосферу через трубу 31.

Отвод теплоты из конденсатора 4 осуществляется антифризом, который по линии 32 заливается в емкость антифриза 7 и далее, по линиям 33 и 34 насосом 8 прокачивается через аппарат воздушного охлаждения 9 и по линии 35 поступает в конденсатор 4. В конденсаторе 4 антифриз прокачивается через радиально-спиральные щелевые каналы и по линии 36 возвращается в емкость антифриза 7. Сконденсированный в аксиальных щелевых каналах конденсатора 4 регенерированный метанол частично отводится из конденсатора потребителю по линии 37, а остальная часть стекает в виде флегмы вниз в аксиальные щелевые каналы тепломассообменных блоков 2.

Реализация предлагаемого согласно изобретению способа регенерации водометанольного раствора и установки для его осуществления решают поставленные выше задачи, а также создают условия возможности использования установки при изменении входных параметров (состава ВМР, расхода, температуры, давления).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| Тепломассообменный аппарат (варианты) | 2023 |

|

RU2803431C1 |

| Аппарат для нагрева нефти и продуктов ее переработки | 2023 |

|

RU2809827C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Способ получения метанола из сточных вод и установка для получения метанола из сточных вод | 2021 |

|

RU2778395C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2010 |

|

RU2418246C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

Изобретение относится к способу регенерации водометанольного раствора (ВМР) и может быть использовано в составе промысловых установок комплексной подготовки природного газа при подготовке его к транспортировке при сжижении природного газа. В предлагаемом способе подлежащий регенерации ВМР подается в среднюю часть ректификационной колонны, причем в зависимости от концентрации в нем метанола ввод в колонну осуществляется выше при более высокой концентрации метанола и ниже – при более низкой концентрации. Регенерацию ВМР проводят в аксиальных щелевых каналах тепломассообменных блоков радиально-спирального типа путем массообмена в прямотоке жидкости и пара в каждом тепломассообменном блоке, при этом жидкая фаза стекает в виде пленки сверху вниз по стенкам аксиальных каналов, а газовая (паровая) фаза перемещается также сверху вниз по этим же щелевым каналам. При этом по высоте всей ректификационной колонны жидкая и паровая фазы перемещаются противотоком - жидкая фаза сверху вниз, а паровая фаза снизу вверх. Часть сконденсированного в аксиальных щелевых каналах конденсатора регенерированного метанола направляется потребителю, а остальная часть стекает в виде флегмы вниз в аксиальные щелевые каналы верхнего тепломассообменного блока. Подача теплоносителя с требуемой температурой в радиально-спиральные щелевые каналы каждого тепломассообменного блока обеспечивает возможность поддерживать оптимальную температуру проведения процесса массообмена по всей высоте колонны. Причем в качестве теплоносителя для подвода теплоты в испаритель используется дымовой газ с температурой от 150 до 800°С, образующийся посредством сжигания топлива на беспламенной горелке с поддержанием заданной адиабатической температуры горения топлива, посредством разбавления воздуха, подаваемого на горелку отходящим дымовым газом. Технический результат - создание высокоэффективного экологически чистого, энергосберегающего способа регенерации ВМР, с возможностью получения метанола более высокой концентрации и снижения концентрации метанола в воде, подлежащей утилизации. 4 з.п. ф-лы, 2 ил.

1. Способ регенерации водометанольного раствора (ВМР), характеризующийся тем, что ВМР, подлежащий регенерации, подается в среднюю часть ректификационной колонны, причем в зависимости от концентрации в нем метанола ввод в колонну осуществляется выше при более высокой концентрации метанола и ниже – при более низкой концентрации; регенерация ВМР осуществляется в аксиальных щелевых каналах тепломассообменных блоков радиально-спирального типа путем массообмена в прямотоке жидкости и пара в каждом тепломассообменном блоке, при этом жидкая фаза стекает в виде пленки сверху вниз по стенкам аксиальных каналов, а газовая (паровая) фаза перемещается также сверху вниз по этим же щелевым каналам, при этом по высоте всей ректификационной колонны жидкая и паровая фазы перемещаются противотоком - жидкая фаза сверху вниз, а паровая фаза снизу вверх; часть сконденсированного в аксиальных щелевых каналах конденсатора регенерированного метанола направляется потребителю, а остальная часть стекает в виде флегмы вниз в аксиальные щелевые каналы верхнего тепломассообменного блока; подачей теплоносителя с требуемой температурой в радиально-спиральные щелевые каналы каждого тепломассообменного блока обеспечивается возможность поддерживать оптимальную температуру проведения процесса массообмена по всей высоте колонны; в качестве теплоносителя для подвода теплоты в испаритель используется дымовой газ с температурой от 150 до 800°С, образующийся посредством сжигания топлива на беспламенной горелке с поддержанием заданной адиабатической температуры горения топлива, посредством разбавления воздуха, подаваемого на горелку отходящим дымовым газом.

2. Способ регенерации ВМР по п. 1, характеризующийся тем, что на регенерацию может подаваться ВМР с любой концентрацией метанола.

3. Способ регенерации ВМР по п. 1, характеризующийся тем, что в зависимости от конкретных условий эксплуатации в испаритель радиально-спирального типа может подаваться любой имеющийся теплоноситель.

4. Способ регенерации ВМР по п. 1, характеризующийся тем, что подвод хладагента к конденсатору для конденсации метанола осуществляется посредством циркулирующего по замкнутому циклу и охлаждаемого антифриза.

5. Способ регенерации ВМР по п. 1, характеризующийся тем, что в конденсатор радиально-спирального типа в зависимости от конкретных условий эксплуатации может подаваться вода или любой имеющийся хладагент.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАНОЛА ИЗ НАСЫЩЕННОГО ВОДОЙ РАСТВОРА С БОЛЬШИМ СОДЕРЖАНИЕМ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И СОЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567288C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2019 |

|

RU2695209C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДОМЕТАНОЛЬНОГО РАСТВОРА НА НЕФТЕГАЗОКОНДЕНСАТНОМ МЕСТОРОЖДЕНИИ | 2011 |

|

RU2474464C2 |

| US 20110306807 A1, 15.12.2011. | |||

Авторы

Даты

2025-02-21—Публикация

2024-03-22—Подача