Изобретение относится к гальванотехнике и может быть использовано при гальванохимическом нанесении покрытий при повышенных требованиях к экологической чистоте производства.

Известна технологическая линия для нанесения покрытий (см. патент РФ N 2077614, М.Кл.6 C 25 D 19/00, 1997 г.), содержащая ванны промывок и гальванических покрытий с обеспечением необходимых уровней жидкости в ванных.

Недостатком известной линии является наличие или значительный объем сточных вод, содержащих металлы, соли, кислоты, щелочи и ПАВ, в которые добавляется вода - теплоноситель, обеспечивающий оптимальные температурные режимы в ванных. Вредные сбросы, как жидкие, так и газообразные, практически не утилизируются, что наносит большой вред окружающей среде.

Наиболее близким к заявленному по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является линия для гальванохимической обработки по патенту РФ N 2043429, М.кл.6 C 25 D 19/00, 1992 г., содержащая ванны для гальванохимической обработки и промывки, приспособления для подвески деталей, вентиляционную систему для улавливания испарений, газов и аэрозолей.

Недостатком прототипа является наличие вредных выбросов, как жидких, так и газообразных.

Задачей предлагаемого изобретения является обеспечение гальванохимического производства, как единого технологического комплекса, работающего в замкнутом цикле технологических сред без жидких и вредных газообразных сбросов.

Указанный технический результат достигается путем использования в технологической линии, содержащей ванны основной технологической обработки и промывки, блок подготовки поверхности деталей, систему нагрева и охлаждения рабочих сред, приспособления для установки деталей, вентиляционную систему для улавливания испарений, газов и аэрозолей, передвижную емкость с возможностью забора и подачи согласованных объемов сред в емкости, фильтрации, отстоя суспензий и эмульсий, а также отжима осадков, блок регенерации технологических сред, состоящий из электрохимического устройства и аппарата для перегонки и ректификации, обработки сорбентами и реактивами, вентиляционная система содержит каплеотбойники и противотуманные фильтры на воздухозаборных устройствах ванн, ловушку вредных примесей, а также склад технологических сред и оснастки, причем все узлы и блоки выполнены в модульном исполнении с согласованными объемами всех емкостей и материалами, применимыми ко всем технологическим средам, при этом блок электрохимической регенерации снабжен нерастворимым анодом, мембранной камерой и электропроводной мембраной, например ионитовой, ловушка вредных примесей содержит устройство обработки воздуха жидким поглотителем, отделитель капель, например жалюзийный каплеотбойник, и противотуманный фильтр, передвижная емкость имеет вакуум-насос, например эжекционный, содержит устройство для электроимпульсной обработки деталей в разбавленных растворах солей.

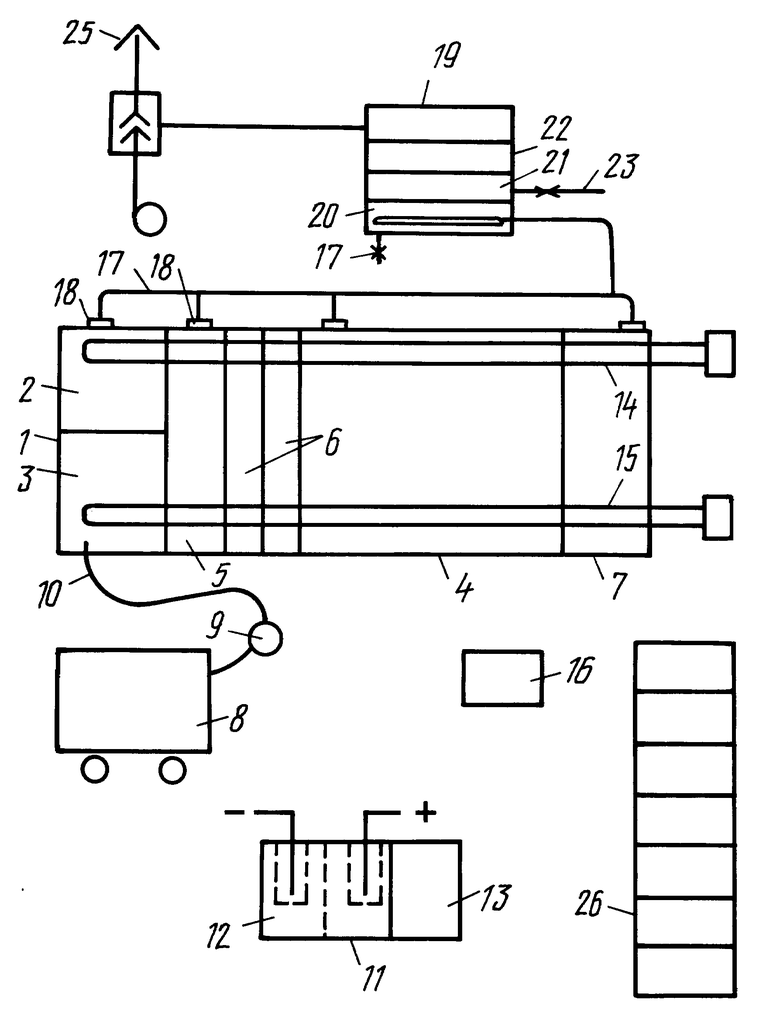

На чертеже изображена линия для гальванохимической обработки деталей, состоящая из подготовительного отделения 1, содержащего устройства 2 электроимпульсной обработки деталей в разбавленных растворах солей и аппарат 3 традиционных операций обезжиривания, травления и промывок деталей, предназначенных для нанесения покрытий, отделение 4 с гальваническими 5 и промывными 6 ваннами и отделение 7 финишной обработки деталей (сушильная камера и др.). Ванны 5 имеют крышки и устройства регулировки потока воздуха.

Линия имеет передвижную емкость 8, подключаемую, например, с помощью водокольцевого или эжекционного вакуум-насоса 9 к любой емкости технологических блоков, и имеющую емкости для фильтрации, отстоя суспензий и эмульсий и отжима осадков с фильтрами-грибками, тарельчатыми и нутч-фильтрами, причем все изготовлено из материала, стойкого к агрессивным средам и водоотталкивающего, с возможностью забора из каждой технологической емкости или подачи в нее рабочих сред посредством короткого прозрачного шланга 10. Использование вакуум-насосов вызвано необходимостью обеспечения надежной работы в агрессивных средах. Емкость 8 имеет указатели для визуального определения объема содержимого, сливной шланг и клапан отключения вакуума при заполнении. Конструкция и материалы емкости выбираются из условия промывок минимальным количеством воды.

Линия имеет блок регенерации технологических сред 11, состоящий из электрохимического устройства 12 и аппарата 13 для перегонки и ректификации легколетучих компонентов рабочих сред под вакуумом, обработки сорбентами и реактивами. Ванны электрохимического устройства 12 снабжены сменными растворимыми и нерастворимыми анодами, мембранными камерами и электропроводной диафрагмой (пористой или ионитовой). Все узлы и блоки линии выполнены в модульном исполнении с согласованными по их объемам и применимости материалов ко всем технологическим средам. Линия имеет бессточную замкнутую систему нагрева 14 и охлаждения 15 (термостатирования) ванн, а также печь 16 для сушки твердых отходов.

Вентиляционная система 17 включает каплеотбойники и противотуманные фильтры на воздухозаборных устройствах 18 ванн (бортовых отсосах), вентиляционные газоходы и ловушку 19, состоящую из расположенных последовательно по потоку воздуха трех узлов: узел 20 обработки воздуха жидким поглотителем, отделитель капель 21 (батарейный или жалюзийный каплеотбойник) и противотуманный фильтр 22 (например, складчатый фильтр из нетканого волокнистого гидрофобного волокна). Узел 20 имеет отводы 23 и 24 соответственно для выпуска загрязнений для ввода новой порции поглотителя. Ловушка 19 подключается к вентиляционному отсосу, например, с помощью сброса 25 на конце выхлопной трубы.

Линия имеет склад 26, содержащий наборы технологических сред, электродов и других материалов. При этом объемы емкостей соответствуют объемам технологических ванн, а оснастка представлена комплектно, что позволяет быстрый переход на любые покрытия.

Работает линия следующим образом.

В отделении 1 производится подготовка поверхностей деталей: путем электроимпульсной обработки устройством 2 в разбавленных растворах солей при высоком напряжении (процесс, аналогичный электроимпульсной полировке деталей, но без добавления блескообразователей). При этом удаляются смазки, окислы и другие загрязнения, легко отделяемые от раствора солей отстоем и фильтрацией. В аппарате 3 - традиционные операции травления и обезжиривания, но с изложенной ниже технологией промывки и периодической регенерации рабочих сред.

В отделении 4 осуществляются основные технологические операции нанесения покрытий. Подвески и устройства для обработки насыпью деталей, подготовленных в отделении 1, помещаются в ванне 5 в соответствующий электролит. После нанесения покрытия, они вынимаются из ванны и обрабатываются воздушно-капельной струей из форсунки (или обдуваются воздухом), чтобы остатки электролита возвратились в ванну и погружаются в первую из промывных ванн 6, после чего обрызгиваются форсункой над ней. Затем они погружаются во вторую промывную ванну 6, вынимаются и обрызгиваются форсункой. И так до полного смыва электролита. Заполнение форсунки водой производится всегда из последующей ванны, а для последней промывки - дистиллятом, пополняющим, таким образом, убыль жидкости из ванн, за счет отвода ее паров в вентиляционную систему 17, причем каплеотбойники и противотуманные фильтры 18 препятствуют выносу электролита из ванн. Эта система, наряду с упаркой воды из первой промывной ванны, полностью исключает сброс промывных вод и снижает затраты на пополнение их убыли (при их сливе в канализацию). Используемые подвески и устройства для обработки деталей насыпью выполнены по конструкциям и материалам так, чтобы жидкость сливалась с них за минимальное время.

В отделении 7 производятся сушка, упаковка и другие операции финишной обработки деталей.

Передвижная емкость 8 может останавливаться у склада 26 или у каждой емкости линии и забрать с помощью, например, вакуум-насоса 9 и шланга 10 соответствующую среду или подать ее самотеком. При этом слои жира или отстоя, наблюдаемые через прозрачный шланг 10, направляют в соответствующие емкости.

В блоке регенерации технологических сред 11 обеспечивается блоком 12 экстракция из растворов на катоды с одновременной регенерацией кислот или окисление металла до соответствующих валентностей (например, 3-валентный хром до 6). Соответствующие вещества накапливаются в мембранных камерах у электродов с одновременным окислением или восстановлением.

Аналогичным образом могут регенерироваться и большинство растворов химической металлизации путем растворения анода соответствующего материала с одновременной регенерацией восстановителя на катоде с последующим смешиванием полученных растворов.

В аппарате 13 неорганические растворы обезжиривания регенерируются отстоем, травильные растворы - отгонкой при необходимости летучих кислот, а также из технологических сред удаляются осадки и частицы эмульсии, проводится обработка сорбентами и реактивами, добавляются расходуемые компоненты. С помощью вакуум-выпарной установки отгоняются и собираются для возврата в процесс летучие компоненты, извлекаются электролизом с нерастворимым анодом из раствора металлы или с помощью растворимого анода, напротив, растворы насыщаются необходимым металлом, регулируется pH раствора, регенерируется из восстановленных форм окислитель или из окисленных форм - восстановитель (например, из фосфата - гипофосфит).

Перечисленное позволяет регенерировать практически все технологические среды, применяемые в гальванотехнике без образования жидких отходов производства, с получением твердых отходов в меньших количествах и в формах, удобных для утилизации. Например, травильный раствор, содержащий серную, соляную и азотную кислоты, вышедший из строя в результате накопления солей металлов, отсасывают через фильтр в передвижную емкость 8 и загружают в вакуумно-выпарной аппарат. Летучие компоненты отгоняются, собираясь в сборнике выпарного аппарата, раствор серной кислоты и ее солей перемещается в электрохимическое устройство, где обрабатывается постоянным током с нерастворимым анодом. При этом металл осаждается на катод, а кислота регенерируется, после чего с помощью емкости 8 возвращается в травильное отделение. Отгоны, представляющие собой летучие компоненты травильной смеси возвращаются туда же. Травильные смеси регенерируются полностью. При этом полного удаления металлов при электрохимической экстракции не требуется. Достаточно снизить их концентрацию,

При всех регенерациях возможно пополнение механических потерь реактивов, добавки или отгонки воды.

Бессточные замкнутые системы нагрева 14 и охлаждения 15 ванн обеспечивают полное устранение канализации за пределы линии и ее использование в любых климатических условиях.

Отсасываемый из ванн по газоходам в ловушку 19 воздух в узле 20 разбрызгивает залитый туда жидкий поглотитель, мельчайшие капли которого, вследствие большой поверхности контакта, активно поглощают вредные газы, после чего отделитель капель 21 и противотуманный фильтр 22 отводят жидкость в отвод 23. Поглотитель заменяется новой порцией через отвод 24. В сброс 25 уходят безвредные газы (H2 и др.) и пары воды.

Твердые осадки жидких отходов сушатся в печи 16 для хранения и последующей утилизации.

Предлагаемая технологическая линия имеет следующие преимущества:

- благодаря регенерации технологических сред и улавливания вредных фракций вентиляционного выброса, обеспечивается полное устранение как жидких, так и газообразных выбросов, загрязняющих окружающую среду;

- в одних и тех же ваннах могут осуществляться разные процессы (хромирование, никелирование и др.), что позволяет повысить КПД их использования, обеспечивая технологичность, гибкость и комплексность производства с возможностью быстрой замены рабочих сред, анодов и другой оснастки;

- сокращаются количество ванн и время их простоев;

- регенерация технологических сред позволяет вести безотходное производство в замкнутом цикле, компенсируя их расход;

- автономная система нагрева и охлаждения ванн обеспечивает бессточность теплоносителей.

Таким образом, заявленное предложение позволяет повысить эффективность гальванохимического производства за счет устранения вредных отходов и полного использования ресурсов в замкнутом технологическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГРУНТОВ И ДРУГИХ УВЛАЖНЕННЫХ СРЕД | 1996 |

|

RU2102126C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАЖНОЙ МАКУЛАТУРЫ | 1998 |

|

RU2128744C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ЖЕСТКОСТИ ВОДЫ | 1998 |

|

RU2137721C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ХРОМОМ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 2000 |

|

RU2173356C1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1996 |

|

RU2101388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ С РЕЛЬЕФНЫМ ПРОФИЛЕМ И ПЕРФОРАЦИЕЙ | 1996 |

|

RU2102536C1 |

| СПОСОБ УМЕНЬШЕНИЯ ЖЕСТКОСТИ ВОДЫ | 1998 |

|

RU2148026C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1999 |

|

RU2166569C1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1997 |

|

RU2130511C1 |

Использование: линия предназначена для гальванохимического нанесения покрытий при повышенных требованиях к экологической чистоте производства. Сущность: линия содержит ванны основной технологической обработки и промывки, блок подготовки поверхности деталей, систему нагрева и охлаждения рабочих сред, приспособления для установки деталей, вентиляционную систему для улавливания испарений, газов и аэрозолей, склад технологических сред и оснастки, передвижную емкость с возможностью забора со склада и слива сред в любую технологическую емкость, блок регенерации технологических сред, состоящий из электрохимического устройства и аппарата для перегонки и ректификации, обработки сорбентами и реактивами, вентиляционная система содержит каплеотбойники и противотуманные фильтры на воздухозаборных устройствах ванн, а также ловушку вредных примесей. Линия выполнена в модульном исполнении всех узлов и блоков. Блок электрохимической регенерации может быть снабжен нерастворимым анодом, мембранной камерой и электропроводной мембраной, например, ионитовой, ловушка вредных примесей - устройством обработки воздуха жидким поглотителем, отделителем капель, например жалюзийным каплеотбойником и противотуманным фильтром, передвижная емкость -вакуум-насосом, например, эжекционным, а подготовительное отделение - устройством для электроимпульсной обработки деталей. Изобретение позволяет создать гальванохимическое производство в виде единого технологического комплекса, работающего в замкнутом цикле технологических сред без жидких и вредных газообразных сбросов. 4 з.п.ф-лы, 1 ил.

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043429C1 |

| СТЕНД ДЛЯ ВНЕВАННОЙ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ДЕТАЛЕЙ | 0 |

|

SU299568A1 |

| АВТОМАТ ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 0 |

|

SU344028A1 |

| БЕСТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2092628C1 |

| МОДУЛЬ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1991 |

|

RU2010042C1 |

Авторы

Даты

1999-12-27—Публикация

1999-02-25—Подача