Изобретение относится к оборудованию для обработки деталей на линиях, содержащих ванны для жидкостной обработки деталей на подвесках, в барабанах или корзинах, и может быть использовано в гальваническом и химическом производствах, при повышенных требованиях к количеству выносимых из ванн жидкости приспособлением и деталями и испарений, а также стабильности состава электролитов, растворов и промывной воды.

Известна линия для гальванохимической обработки деталей, содержащая ванны, укрытые эластичным полотном, транспортер приспособлений с деталями, размещенный в колпаке, открытой стороной прилегающим к контуру ванны, и систему вытяжной вентиляции, причем колпак снабжен направляющими роликами, установленными на его передней, верхней и задней стенках, при этом эластичное полотно охватывает направляющие ролики и неподвижно закреплено на концах линии [1]

Недостатком известного устройства является сравнительно невысокая эффективность удаления испарений, газов и аэрозолей с поверхности зеркала ванны, в частности, основной обработки, при нахождении над ней транспортера, поскольку, в этом случае остаются полностью открытыми торцовые стороны колпака транспортера (не закрытые полотном).

Другим недостатком известного устройства являются сравнительно высокие энергетические затраты на осуществление горизонтального перемещения транспортера, обусловленные необходимостью "отрыва" притянутого к контуру ванн полотна.

Кроме того, реализация данного устройства приводит к необходимости укрытия и нетоксичных ванн (промывки в холодной воде, струйной промывки и др. ), которые, как правило, не оборудуются системой вытяжной вентиляции, что, в свою очередь, приводит к излишней и неоправданной материалоемкости, тем более, что количество таких ванн в линии может достигать 30-50% от общего количества ванн.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является линия для гальванохимической обработки деталей, содержащая ряд ванн, установленных по ходу технологического процесса и оснащенных грузоопорами, крышками, бортовыми вентиляционными отсосами и соответствующими исполнительными механизмами, сушильную камеру, стойки загрузки-выгрузки, датчики загрузки приспособлений для деталей в ванны, в сушильную камеру и на стойки загрузки и выгрузки, транспортер приспособлений для деталей с грузозахватами и реверсивными приводами для горизонтального и вертикального перемещений и жестко соединенный с ним колпак для улавливания испарений, газов и аэрозолей, с каналами для отвода уловленных испарений, газов и аэрозолей в вентиляционную систему линии, рельсовый путь, электропроводную штангу с приспособлением для деталей с транспортными кронштейнами, датчики положения транспортера приспособлений для деталей и его грузозахватов и пульт управления [2]

Реализация известного устройства, выбранного в качестве прототипа, приводит к сравнительно большим величинам стекающих с деталей электролитов и растворов, безвозвратно теряющихся при переносе деталей из основных ванн обработки к последующим, либо значительно снижает производительность линии, так как требуется до 20 с времени на выстой транспортера у каждой из основных ванн для прекращения стекания основной части электролитов и растворов с деталей.

Кроме того, известное устройство не обеспечивает требуемую технологическую стабильность состава электролитов, растворов и промывной воды, поскольку не исключает возможность попадания стекающей с деталей жидкости в другие ванны обработки (в частности, промывные).

Новый технический результат заключается в сокращении непроизводительного количества стекающей с деталей жидкости, повышении производительности линии и стабильности состава электролитов, растворов и промывной воды.

Новый технический результат достигается тем, что линия для гальванохимической обработки деталей, содержащая ряд ванн, установленных по ходу технологического процесса, сушильную камеру, стойки загрузки-выгрузки, датчики загрузки приспособлений для деталей в ванны, в сушильную камеру и на стойки загрузки-выгрузки, транспортер приспособлений для деталей с грузозахватами и реверсивными приводами для горизонтального и вертикального перемещений и жестко соединенный с ним колпак для улавливания испарений, газов и аэрозолей с каналами для отвода уловленных испарений, газов и аэрозолей в вентиляционную систему линии, рельсовый путь, электропроводную штангу с приспособлением для деталей с транспортными кронштейнами, датчики положения транспортера приспособлений для деталей и его грузозахватов и пульт управления, согласно изобретению, снабжена размещенным в колпаке для улавливания испарений, газов и аэрозолей устройством для улавливания и слива электролитов и растворов, выполненным в виде поддона, трубопроводом с элементами подачи очищающего агента, по крайней мере, на внутреннюю поверхность поддона с исполнительным механизмом для подачи сжатого воздуха (инертного газа) в элементы формирования его струй, размещенным в ванне промывки, при этом, поддон установлен с возможностью поворота посредством тяг, а тяги выполнены с осями, размещенными в подшипниках на корпусе колпака, одни концы тяг жестко соединены с торцевыми сторонами поддона, а другие концы тяг соединены с рабочими телами исполнительных органов для поворота поддона.

Причем, концы тяг, соединенные с рабочими телами исполнительных органов, выполнены с пазами, при этом, в качестве исполнительных органов для поворота поддона в рабочее положение и обратно используются пневмоцилиндры, управление работой которых осуществляется посредством трехходовых электромагнитных пневмораспределителей.

В качестве элементов подачи очищающего агента на внутреннюю поверхность поддона используются форсунки с плоским факелом распыла очищающего агента.

Поддон выполнен из инертного материала, например, титана или его сплава.

В качестве очищающего агента используется дистиллированная или деионизованная вода.

А в качестве пневмоцилиндров в устройстве используются поршневые пневмоцилиндры двустороннего действия с пружинным возвратом в исходное положение.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от известного наличием устройства для улавливания и слива электролитов и растворов, его выполнением и размещением, а также наличием контура для очистки внутренней поверхности самосливаемого поддона, его выполнением и размещением, а также оснащением ванны промывки и рядом новых связей. Таким образом, заявляемая линия для гальванохимической обработки деталей соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими решениями в данной области техники показывает, что известны технические решения, в которых устройства для подъема деталей из ванны снабжены поддоном для сбора электролита [3] однако их использование в заявляемом решении не позволяет достичь поставленную цель, поскольку имеет ограниченные технологические возможности (например, только сбор электролита) не обеспечивает эффективное улавливание испарений, газов и аэрозолей, приводит к увеличенному расходу промывной воды и не обеспечивает эффективное удаление уловленного электролита из поддона, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

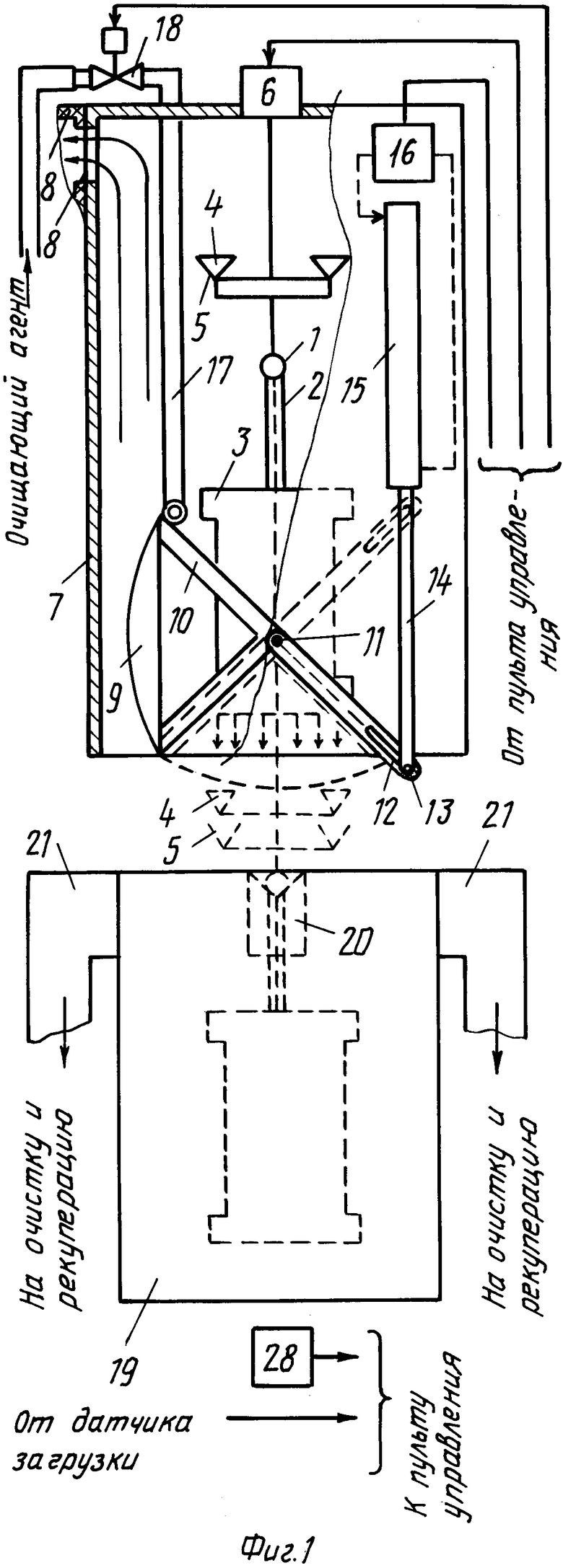

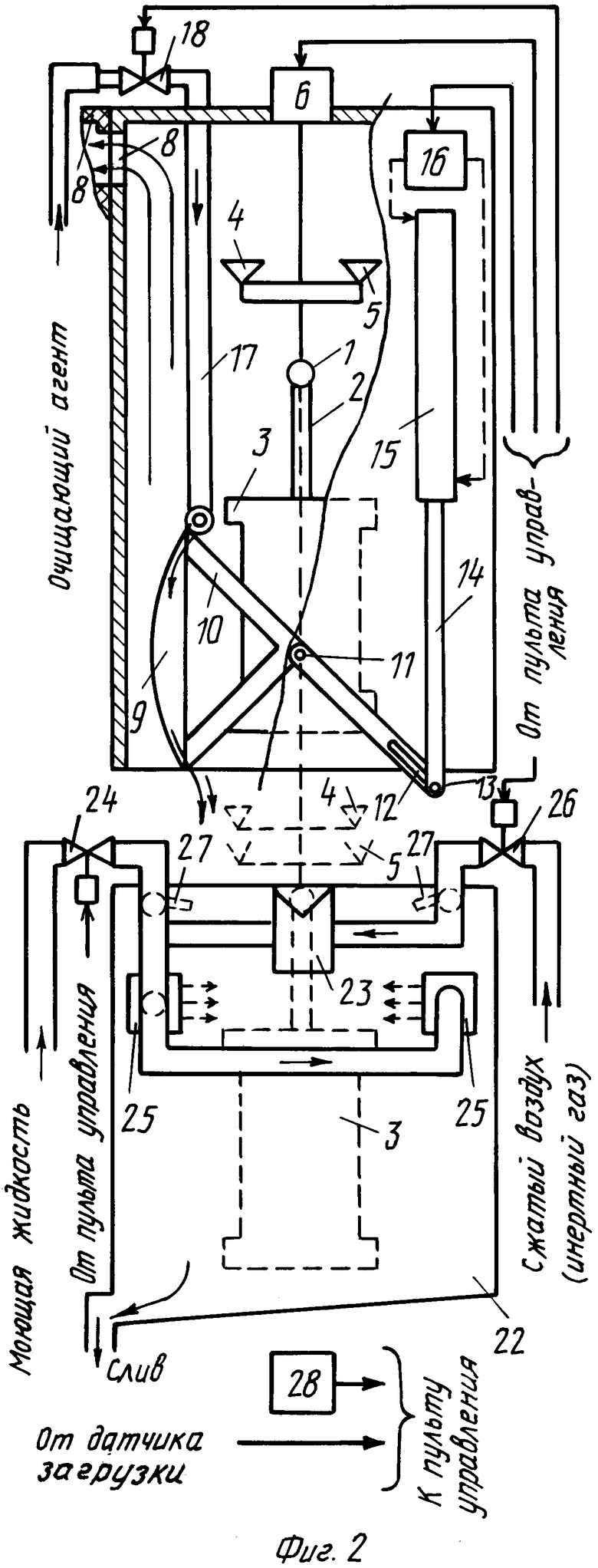

На фиг. 1 представлена линия для гальванохимической обработки деталй, фрагмент, вид с торцевой стороны ванны основной обработки и колпака транспортера приспособлений для деталей, вырез последнего, поддон и рабочие тела (штоки) исполнительных органов (пневмоцилиндров) находятся в исходном и рабочем (показанным пунктиром) положениях; на фиг.2 представлена линия для гальванохимической обработки деталей, фрагмент, вид с торцевой стороны, ванна промывки струйным методом, вырез, и колпака транспортера приспособлений для деталей, местный вырез, поддон и рабочие тела исполнительных органов находятся в исходном положении.

Линия для гальванохимической обработки деталей содержит пульт управления, рельсовый путь (на фиг.1, 2 не показаны), электропроводную штангу 1 с приспособлением 2 для деталей 3, оснащенную транспортными кронштейнами 4, транспортер (на фиг.1, 2 не показан) приспособлений 2 для деталей 3 с грузозахватами 5 и реверсивными приводами для горизонтального (на фиг.1, 2 не показан) и вертикального 6 перемещения, оснащенный колпаком 7 для улавливания испарений, газов и аэрозолей, жестко соединенным с транспортером, с каналами 8 для отвода уловленных испарений, газов и аэрозолей в вентиляционную систему (на фиг.1, 2 не показана) линии и размещенными внутри него устройством для улавливания и слива электролитов и растворов, выполненным в виде поддона 9, жестко соединенного с обеих торцевых сторон с концами тяг 10, оснащенных осями 11, размещенными в подшипниках (на фиг.1, 2 не показаны), жестко закрепленных на корпусе колпака 7, другие концы тяг 10 оснащены пазами 12, через которые, посредством элементов сочленения 13, тяги соединены со штоками 14 пневмоцилиндров 15, управление работой которых осуществляется от трехходовых электромагнитных пневмораспределителей 16, и трубопроводом 17 с элементами подачи очищающего агента (на фиг.1, 2 не обозначены) на внутреннюю поверхность поддона 9 и исполнительным механизмом (ИМ) 18 для подачи очищающего агента, ванны 19 основной обработки, оснащенные грузоопорами 20, крышками в виде створок с исполнительными механизмами и органами для их открывания- закрывания (на фиг.1, 2 не показаны) и бортовыми вентиляционными отсосами 21, ванны 22 промывки струйным методом, оснащенные грузоопорами 23, исполнительными механизмами (ИМ) 24 для подачи моющей жидкости в элементы 25 формирования ее струй и исполнительными механизмами (ИМ) 26 для подачи сжатого воздуха в элементы 27 формирования струй сжатого воздуха, сушильную камеру, стойки загрузки-выгрузки (на фиг.1, 2 не показаны), датчики 28 положения транспортера приспособлений 2 для деталей 3 и его грузозахватов 5 (на фиг. 1, 2 не показаны) и датчики загрузки приспособлений 2 для деталей 3 в ванны, 19, 22, сушильную камеру и на стойки загрузки-выгрузки (на фиг.1, 2 не показаны).

Причем выходы пневмораспределителей 16, ИМ 18, 26 соединены с соответствующими выходами пульта управления.

Устройство работает следующим образом.

В исходном состоянии в ванне 19 линии находится приспособление 2 для деталей 3, ранее загруженными в нее транспортером.

При этом, крышка ванны 19 находится в закрытом состоянии, а штоки 14 пневмоцилиндров 15 и связанные с ними тяги 10 и поддон 9 находятся в исходном, показанном сплошной линией на фиг.1, 2, положении.

ИМ 18 находится в закрытом состоянии.

Испарения, газы и аэрозоль, образующиеся в процессе обработки деталей 3 в ванне 19 удаляются с помощью бортовых отсосов 21.

ИМ 24, 26 находятся в закрытом состоянии, в связи с чем моющая жидкость и сжатый воздух не поступают в соответствующие элементы.

После окончания времени обработки деталей 3 в ванне 19 и перемещения транспортера с грузозахватами 5 (в нижнем, показанном пунктиром на фиг.1, 2, положении) до ванны 19 (см. фиг. 1), на выходе ее датчика 28 появляется сигнал, поступающий на пульт управления, по которому ручным способом или автоматически, с соответствующих выходов последнего, выдаются управляющие сигналы, последовательно обеспечивающие:

останов транспортера;

открывание створок крышки ванны 19;

выгрузки штанги 1 с приспособлением 2 для деталей 3 из ванны 19 в верхнее, показанное сплошной линией на фиг.1, положение.

При этом, осуществляется отсос испарений, газов и аэрозолей, из-под колпака 7, через каналы 8, в вентиляционную систему.

После окончания времени выгрузки приспособления 2 для деталей 3 из ванны 19 транспортером, с соответствующего выхода пульта управления, ручным способом или автоматически, выдается управляющий сигнал на пневмораспределитель 16, по которому последний производит:

соединение верхних входов пневмоцилиндров 15 с атмосферой;

коммутацию цепи сжатого воздуха с нижними входами пневмоцилиндров 15.

При этом штоки 14 пневмоцилиндров начинают втягиваться, сжимая пружины и заставляя поворачиваться тяги 10 с осями 11 в подшипниках, тем самым, обеспечивая поворот в рабочее горизонтальное (показанное пунктиром на фиг.1) положение поддон 9, который, в свою очередь, улавливает стекающий электролит (раствор) с деталей 3.

После этого, с соответствующих выходов пульта управления, выдаются (описанным ранее образом) сигналы, последовательно обеспечивающие:

закрывание створок крышки ванны 19;

перемещение транспортера к следующей ванне 22 (промывки струйным методом).

При достижении транспортером ванны 22 (см.фиг.2), на выходе ее датчика 28 появляется сигнал, поступающий на пульт управления, по которому ручным способом или автоматически, с соответствующего выхода пульта управления снимается ранее выданный сигнал на горизонтальное перемещение (производится останов транспортера).

После этого, снимается ранее выданный сигнал, поступающий с пульта управления на пневмораспределитель 16, что приводит к следующему:

соединяются с атмосферой нижние входы пневмоцилиндров 15;

обеспечивается коммутация цепей сжатого воздуха с верхними входами пневмоцилиндров 15.

При этом штоки 14 пневмоцилиндров 15 начинают перемещаться вниз, разжимая пружины и заставляя поворачиваться тяги 10 с осями 11 в подшипниках в обратном направлении, тем самым обеспечивая поворот в исходное, вертикальное (показанное сплошной линией на фиг.1, 2) положение поддон 9, что, в свою очередь, обеспечивает слив уловленного электролита (раствора) с деталей 3 из ванны 19 в ванну 22.

После окончания поворота поддона 9 в вертикальное, исходное положение, с соответствующего выхода пульта управления, ручным способом или автоматически, выдается управляющий сигнал, поступающий на вход ИМ 18 и обеспечивающий открывание последнего и подачу, например, дистиллированной воды по трубопроводу 17, через соответствующие элементы подачи (выполненные в виде форсунок с плоским факелом распыла), на внутреннюю поверхность поддона 9, обеспечивая, тем самым, очистку последней и слив концентрированного водного раствора в ванну 22 (суть производится операции "сухого", а затем "мокрого" улавливания, в данном случае).

После окончания процесса очистки внутренней поверхности поддона 9, ранее выданный с соответствующего выхода пульта управления сигнал уменьшается (вручную или автоматически) до нуля, что приводит к отключению ИМ 18 и прекращению подачи очищающего агента.

После этого, по сигналу с соответствующего выхода пульта управления на вертикальный 6 привод транспортера, производится загрузка штанги 1 с приспособлением 2 для деталей 3 в ванну 22.

При этом срабатывает ее датчик загрузки, сигнал от которого поступает на соответствующий вход пульта управления, на соответствующих выходах которого появляются (заданные ручным способом или автоматически) управляющие сигналы, последовательно обеспечивающие:

включение ИМ 24 и подачу моющей жидкости (например, дистиллированной воды) в элементы 25;

включение ИМ 26 и подачу сжатого воздуха (или инертного газа) в элементы 27;

выгрузку приспособления 2 с деталями 3 из ванны 22.

При этом, последовательно обеспечиваются:

струйная промывка деталей 3 моющей жидкости;

удаление остатков моющей жидкости с поверхности деталей 3 струями сжатого воздуха;

выгрузка деталей 3 из ванны 22, после окончания которой транспортер с приспособлением 2 для деталей 3 перемещается (по соответствующим сигналам с пульта управления) к следующей по технологии ванне обработки.

Необходимо отметить, что полученный в стоке ванны 22 концентрированный раствор (электролита с дистиллированной водой) может быть использован для компенсации потерь электролита ванны 19.

Устройство готово для проведения нового процесса обработки деталей.

Таким образом, предлагаемое устройство по сравнению с известными, выбранными в качестве прототипа, позволяет:

уменьшить до 0,5-1 л на 1 м2 обрабатываемой площади деталей безвозвратные потери электролита или раствора;

повысить на 10-15% производительность линии;

обеспечить более высокую стабильность электролитов, растворов и промывной воды.

Реализация предлагаемого устройства не встречает принципиальных затруднений и может быть осуществлена силами большинства из предприятий приборо- и машиностроения.

Линия для гальванической обработки деталей. Использование: в гальваническом и химическом производствах. Технический результат. Сокращение непроизводительного количества стекающей с деталей жидкости, повышение производительности линии и стабильности состава электролитов, растворов и промывной воды. Сущность изобретения. Известное устройство содержит ванны основной обработки, ванны промывки, сушильную камеру, стойки загрузки-выгрузки, датчики загрузки приспособлений с деталями в ванны, сушильную камеру и на стойки загрузки-выгрузки, транспортер приспособлений с деталями с грузозахватами и реверсивными приводами для горизонтального и вертикального перемещения, оснащенный колпаком для улавливания испарений, газов и аэрозолей, жестко соединенным с конструкцией транспортера, с каналами для отвода уловленных испарений, газов и аэрозолей в вентиляционную систему линии, рельсовый путь, электропроводную штангу с приспособлением с деталями, оснащенную транспортными кронштейнами, датчики положения транспортера приспособлений с деталями и его грузозахватов и пульт управления. Новым в устройстве является наличие самосливаемого поддона для улавливания и слива электролитов и растворов, его выполнение и размещение, наличие контура для очистки внутренней поверхности самосливаемого поддона, его выполнение и размедение, а также расположением, выполнением и оснащением ванны промывки и ряд новых связей. 2 ил.

| Рекламный проспект на систему "Condovent" акционерного общества "Kondor", Финляндия, 1983. |

Авторы

Даты

1995-09-10—Публикация

1992-06-05—Подача