Изобретение относится к арматуростроению и может быть использовано в пиротехнике для прохода форса пламени от пировоспламенителя к заряду при инициировании последнего и исключения последующей перетечки продуктов взрыва или сгорания в обратном направлении.

Важным в работе запорной арматуры, особенно пиротехнических устройств, является обеспечение надежности и быстродействия, поскольку протекающие в них процессы характеризуются короткими временами и высокими уровнями давлений.

Известен обратный клапан, а. с. N 1395889, МПК4 F 16 K 15/00, опубл. 15.05.88, бюл. N 18. Клапан содержит корпус со штуцерами входа и выхода, затвор с основной и дополнительной герметизирующими поверхностями, подпружиненное подвижное седло с дроссельными отверстиями на боковой поверхности и ограничитель хода затвора. К недостатку данного устройства следует отнести задержку прохода форса пламени, обусловленную совместным движением затвора и седла, в течение которого входной и выходной каналы разобщены.

Известен обратный клапан, а. с. N 892084, МПКЗ F 16 K 15/06, опубл. 23.12.81, бюл. N 47, выбранный в качестве прототипа. Клапан содержит корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган с головкой и цилиндрическим хвостовиком, втулка, соосная хвостовику и снабженная боковыми отверстиями для прохода среды, и пружина, размещенная в полости хвостовика со стороны втулки. Втулка снабжена перегородкой, причем боковые отверстия на втулке расположены между перегородкой и торцом втулки, обращенным к выходному каналу. Корпус снабжен центрирующим выступом, расположенным со стороны выходного канала. Во втулке выполнен кольцевой бурт, взаимодействующий с указанным выступом корпуса. Втулка может быть выполнена охватывающей хвостовик запорного органа. Недостаток данного клапана заключается в возможности частичного перетекания среды - продуктов взрыва или сгорания из выходного во входной каналы вследствие большой инерционности запорного механизма, обусловленной большой массой совместно перемещаемых запорного органа и втулки.

Решаемой технической задачей является создание обратного клапана для пиротехнических устройств.

Ожидаемый технический результат состоит в повышении быстродействия и надежности разобщения входного и выходного каналов за счет увеличения скорости перемещения запорного органа.

Решение технической задачи заключается в том, что в представленном обратном клапане, содержащем корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган с головкой и цилиндрическим хвостовиком и втулка, соосно охватывающая хвостовик запорного органа и снабженная сквозными боковыми отверстиями для прохода среды, в отличие от прототипа наружный диаметр торца втулки, обращенного к запорному органу, меньше наружного диаметра взаимодействующей с ним поверхности головки запорного органа, а отверстие во втулке, охватывающее хвостовик запорного органа, выполнено сквозным, причем масса запорного органа меньше массы втулки.

В заявляемом клапане повышается скорость разобщения входного и выходного каналов запорным органом, обладающим меньшей инерционностью по отношению к втулке. Последнее достигается посредством первоочередного и независимого от втулки движения запорного органа, обеспечиваемого за счет того, что:

- масса запорного органа меньше массы втулки;

- давление рабочей среды действует как на торец хвостовика запорного органа, расположенного в сквозном отверстии втулки, так и на поверхность головки, обращенной к втулке, поскольку диаметр торца втулки, обращенного к запорному органу, выполнен меньше наружного диаметра взаимодействующей с ним поверхности головки запорного органа.

Последующее поджатие запорного органа втулкой к седлу повышает надежность работы устройства.

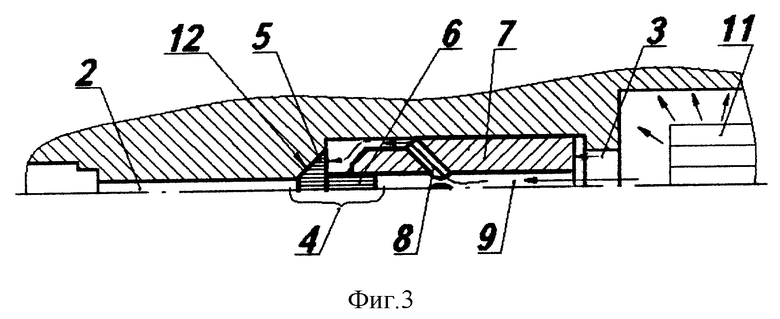

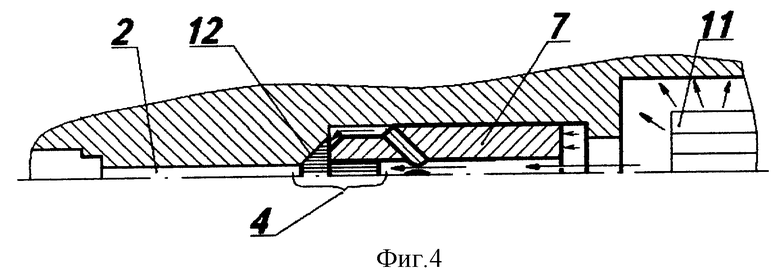

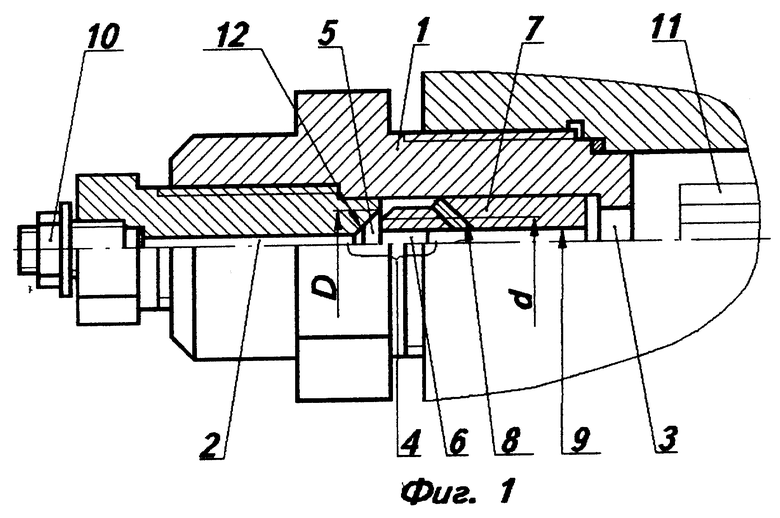

Изобретение поясняется чертежами. На фиг. 1 представлен обратный клапан в закрытом положении, на фиг. 2...4 - последовательные стадии работы клапана.

Обратный клапан состоит из корпуса 1 с входным 2 и выходным 3 каналами, в котором установлены с возможностью перемещения запорный орган 4 с головкой 5 и цилиндрическим хвостовиком 6, втулка 7, соосно охватывающая хвостовик 6 и снабженная сквозными боковыми отверстиями 8 для прохода среды. Наружный диаметр d торца втулки 7, обращенного к запорному органу 4, меньше наружного диаметра D взаимодействующей с ним поверхности головки 5 запорного органа. Отверстие 9 во втулке 7, охватывающее хвостовик 6 запорного органа 4, выполнено сквозным. Входной канал 2 клапана соединен с пировоспламенителем 10, а выходной - с полостью, содержащей заряд 11. При закрытии клапана головка 5 запорного органа 4 садится на седло 12.

Обратный клапан работает следующим образом.

Исходное состояние - фиг. 2. При срабатывании пировоспламенителя 10 форс пламени через образующуюся систему каналов - входной канал 2 - боковые отверстия 8 - выходной канал 3 достигает заряда 11 и инициирует его.

Промежуточная стадия - фиг. 3. При срабатывании заряда 11 высокотемпературные и под высоким давлением продукты взрыва или сгорания, затекая в отверстия 9 и 8 и воздействуя на торцевую поверхность хвостовика 6 и поверхность головки 5, обращенную к втулке 7, перемещают запорный орган 4 до посадки его на седло 12, разобщая тем самым входной 2 и выходной 3 каналы. Втулка 7, имеющая большую инерционность вследствие обладания существенно большей массой по отношению к запорному органу 4, движется с отставанием от последнего.

Заключительная стадия - фиг. 4. Втулка 7 под действием на ее торцевую поверхность, обращенную к заряду 11, продуктов взрыва или сгорания, дополнительно поджимает запорный орган 4 к седлу 12, улучшая герметизацию.

Предлагаемый обратный клапан обладает тем существенным положительным качеством по сравнению с прототипом, что позволяет за счет увеличения скорости перемещения запорного органа повысить быстродействие и надежность разобщения входного и выходного каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН ДЛЯ ПЕРЕТЕКАНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ГАЗА | 2010 |

|

RU2437016C1 |

| ОТСЕЧНОЙ КЛАПАН | 2001 |

|

RU2220349C2 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2179679C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2154216C1 |

| ПРОБОЙНИК ПИРОМЕХАНИЧЕСКИЙ | 1998 |

|

RU2160395C2 |

| СПОСОБ ПОДАЧИ ГАЗА В БАЛЛОН | 1998 |

|

RU2164320C2 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО МЕХАНИЧЕСКОГО ВЗРЫВАТЕЛЯ | 1999 |

|

RU2153147C1 |

| СПИРАЛЬНЫЙ ВЗРЫВОМАГНИТНЫЙ ГЕНЕРАТОР | 1999 |

|

RU2169425C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2002 |

|

RU2197702C1 |

Изобретение предназначено для использования в пиротехнике для прохода форса пламени от пировоспламенителя к заряду при инициировании последнего и исключения последующей перетечки среды - продуктов взрыва или сгорания в обратном направлении. Обратный клапан содержит корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган с головкой и цилиндрическим хвостовиком и втулка. Втулка соосно охватывает хвостовик запорного органа и снабжена сквозными боковыми отверстиями для прохода среды. Причем наружный диаметр торца втулки, обращенного к запорному органу, выполнен меньше наружного диаметра взаимодействующей с ним поверхности головки запорного органа. Отверстие во втулке, охватывающее хвостовик запорного органа, выполнено сквозным. Масса запорного органа меньше массы втулки. Изобретение позволяет повысить быстродействие и надежность разобщения входного и выходного каналов пиротехнической системы. 1 ил.

Обратный клапан, содержащий корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган с головкой и цилиндрическим хвостовиком, втулка, соосно охватывающая хвостовик запорного органа и снабженная сквозными боковыми отверстиями для прохода среды, отличающийся тем, что наружный диаметр торца втулки, обращенного к запорному органу, меньше наружного диаметра взаимодействующей с ним поверхности головки запорного органа, отверстие во втулке, охватывающее хвостовик запорного органа, выполнено сквозным, а масса запорного органа меньше массы втулки.

| Обратный клапан | 1979 |

|

SU892084A1 |

| Обратный клапан | 1986 |

|

SU1395889A1 |

| Обратный клапан для ввода сжатого воздуха в закладочный трубопровод | 1981 |

|

SU977838A1 |

| US 3548868 A, 1970 | |||

| US 5226445 A, 1993. | |||

Авторы

Даты

1999-12-27—Публикация

1998-05-08—Подача