Изобретение предназначено для использования в пиротехнике для прохода форса пламени от пировоспламенителя к заряду при его инициировании и исключения последующего перетекания высокотемпературного, находящегося под высоким давлением газа (продуктов сгорания), в обратном направлении.

Известен обратный клапан, а.с. СССР №892084, МПК3 F16К 15/06, опубл. 23.12.81, бюл. №47. Клапан содержит корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган с головкой и цилиндрическим хвостовиком, втулка, соосная хвостовику и снабженная боковыми отверстиями для прохода среды, и пружина, размещенная в полости хвостовика со стороны втулки. Втулка снабжена перегородкой, причем боковые отверстия во втулке расположены между перегородкой и торцом втулки, обращенным к выходному каналу. Корпус снабжен центрирующим выступом, расположенным со стороны выходного канала. Во втулке выполнен кольцевой бурт, взаимодействующий с указанным выступом корпуса. Втулка может быть выполнена охватывающей хвостовик запорного органа. Недостаток данного клапана заключается в возможности частичного перетекания среды - продуктов сгорания из выходного во входной каналы вследствие большой инерционности запорного органа, обусловленной большой массой совместно перемещаемых запорного органа и втулки.

Известен обратный клапан (патент РФ №2143626, МПК6 F16K 15/06, опубл. 27.12.99, бюл. №36), выбранный в качестве прототипа. Обратный клапан содержит корпус с входным и выходным каналами, в котором установлены с возможностью осевого перемещения запорный орган (запирающий элемент) с головкой и цилиндрическим хвостовиком и втулка, соосно охватывающая хвостовик запорного органа и снабженная боковыми сквозными отверстиями для прохода среды. Наружный диаметр торца втулки, обращенного к запорному органу, выполнен меньше наружного диаметра взаимодействующей с ним поверхности головки запорного органа. Отверстие во втулке, охватывающее хвостовик запорного органа, выполнено сквозным. Масса запорного органа меньше массы втулки. Недостатком данного обратного клапана является то, что герметизирующая поверхность головки запорного органа подвержена эрозионному воздействию высокотемпературных продуктов сгорания пиросостава воспламенителя, в результате чего происходит унос материала с герметизирующей поверхности головки запорного элемента и, как следствие, ухудшается герметизация при посадке запорного органа в седло корпуса.

Решаемой технической задачей является создание обратного клапана для перетекания высокотемпературного газа без потери давления в запускаемой энергетической установке (порохового газогенератора, ракетного двигателя).

Ожидаемый технический результат заключается в повышении надежности разобщения входного и выходного каналов клапана за счет исключения эрозионного воздействия высокотемпературного газа на герметизирующую поверхность.

Технический результат достигается за счет применения обратного клапана для перетекания высокотемпературного газа, содержащего корпус с входным и выходным каналами и установленными в нем втулкой, снабженной боковыми отверстиями для прохода высокотемпературного газа, и запирающим элементом, выполненным с возможностью осевого перемещения внутри втулки. В отличие от прототипа в заявляемом обратном клапане для перетекания высокотемпературного газа втулка размещена в корпусе неподвижно, боковые отверстия выполнены в ней радиально, при этом со стороны торца, обращенного к выходному каналу, внутренняя боковая поверхность втулки снабжена кольцевой проточкой, а на наружной боковой поверхности втулки соответственно выполнены пазы, соединяющие проточку с боковыми отверстиями. Наружный диаметр запирающего элемента равен внутреннему диаметру втулки. В запирающем элементе со стороны выходного канала выполнено осевое глухое отверстие, соединенное при помощи радиальных отверстий с кольцевой проточкой во втулке.

Внутри втулки соосно ей может быть размещена дополнительная втулка из легкоплавкого материала, фиксирующая запирающий элемент у торца втулки, обращенного к выходному каналу.

Неподвижное размещение в корпусе втулки, выполнение в ней радиальных боковых отверстий, кольцевой проточки на внутренней боковой поверхности со стороны торца, обращенного к выходному каналу, а также пазов на ее наружной поверхности, соединяющих кольцевую проточку с радиальными боковыми отверстиями, служат для организации перетока высокотемпературного газа через запирающий элемент.

Снабжение втулки кольцевой проточкой позволяет устанавливать запирающий элемент во втулке с любой осевой ориентацией.

Выполнение в запирающем элементе со стороны выходного канала осевого глухого отверстия, соединенного при помощи радиальных отверстий с кольцевой проточкой во втулке, позволяет потоку высокотемпературного газа поступать из полости кольцевой проточки втулки в выходной канал.

Равенство наружного диаметра запирающего элемента и внутреннего диаметра втулки исключает возможность эрозионного воздействия потока высокотемпературного газа в процессе его перетекания из входного канала в выходной канал на герметизирующую цилиндрическую поверхность запирающего элемента, что повышает надежность разобщения каналов.

Выполнение в запирающем элементе осевого глухого отверстия уменьшает его инерционность, что повышает быстродействие обратного клапана.

Размещение внутри втулки соосно ей дополнительной втулки из легкоплавкого материала, фиксирующей запирающий элемент у торца втулки, обращенного к выходному каналу, позволяет исключить возможность перемещения запирающего элемента внутри втулки при перетекании потока высокотемпературного газа из входного в выходной каналы в случае, если он при установке во втулке окажется на некотором расстоянии от вышеуказанного торца. Перемещение во втулке запирающего элемента приведет его к удару о корпус, что может оказать негативное воздействие на элементы конструкции обратного клапана.

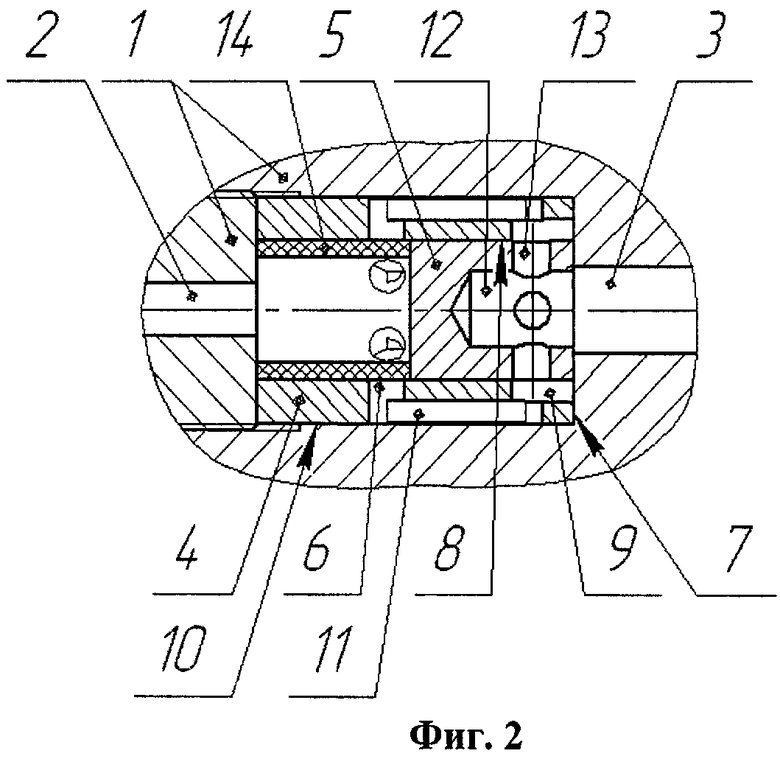

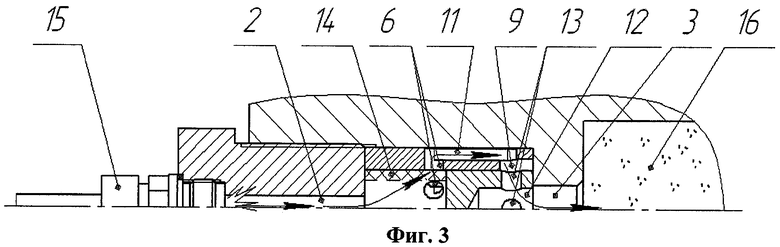

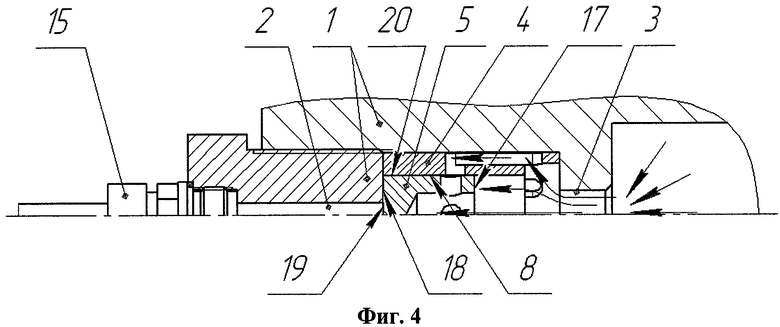

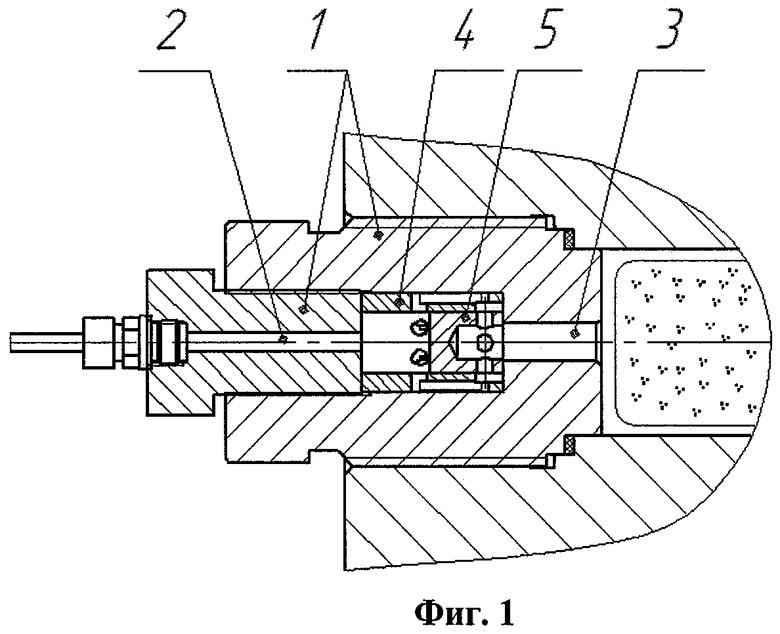

Конструкция и принцип действия предлагаемого обратного клапана для перетекания высокотемпературного газа поясняются фигурами: фиг.1 - обратный клапан для перетекания высокотемпературного газа (общий вид); фиг.2 - обратный клапан с дополнительной втулкой; фиг.3, 4 - последовательные стадии работы обратного клапана.

Обратный клапан для перетекания высокотемпературного газа состоит из корпуса 1 с входным 2 и выходным 3 каналами. В данном примере исполнения входной канал 2 расположен в переходнике, являющемся частью корпуса 1. В корпусе 1 неподвижно установлена втулка 4 и запирающий элемент 5, выполненный с возможностью осевого перемещения внутри втулки 4. Во втулке 4 выполнены радиально боковые отверстия 6. Со стороны торца 7, обращенного к выходному каналу 3, внутренняя боковая поверхность 8 втулки 4 снабжена кольцевой проточкой 9, а на наружной боковой поверхности 10 втулки 4 соответственно выполнены пазы 11, соединяющие кольцевую проточку 9 с радиальными боковыми отверстиями 6. Наружный диаметр запирающего элемента 5 равен внутреннему диаметру втулки 4. В запирающем элементе 5 со стороны выходного канала 3 выполнено осевое глухое отверстие 12, соединенное при помощи радиальных отверстий 13 с кольцевой проточкой 9 во втулке 4.

Внутри втулки 4 соосно ей может быть размещена дополнительная втулка 14 из легкоплавкого материала, фиксирующая запирающий элемент 5 у торца 7 втулки 4, обращенного к выходному каналу 3.

Обратный клапан работает следующим образом.

После срабатывания воспламенителя 15 форс пламени через систему входной канал 2 - радиальные боковые отверстия 6 - пазы 11 - проточка 9 - радиальные отверстия 13 - осевое глухое отверстие 12 - выходной канал 3 достигает заряда 16 (например, порохового) и поджигает его. После срабатывания заряда 16 находящийся под высоким давлением высокотемпературный газ (продукты сгорания), воздействуя на торец 17 запирающего элемента 5, перемещают его до упора в торец 18 корпуса 1 со стороны входного канала 2, разобщая тем самым входной 2 и выходной 3 каналы. Надежное разобщение входного 2 и выходного 3 каналов обратного клапана обеспечивается за счет поджатия торца 19 запирающего элемента 5 к торцу 18 корпуса 1 и равенства наружного диаметра запирающего элемента 5 внутреннему диаметру втулки 4, а также благодаря тому, что герметизирующая цилиндрическая поверхность 20 запирающего элемента 5 защищена от эрозионного воздействия потока высокотемпературных продуктов сгорания пиросостава воспламенителя 15 при их перетекании от входного 2 к выходному 3 каналам обратного клапана.

Для того, чтобы при воздействии инерционных нагрузок на обратный клапан до момента срабатывания воспламенителя 15 запирающий элемент 5 не перемещался во втулке 4, внутри нее устанавливается дополнительная втулка 14 из легкоплавкого материала, фиксирующая запирающий элемент 5 у торца 7 втулки 4, обращенного к выходному каналу 3. Установка дополнительной втулки 14 позволяет исключить удар о корпус 1 запирающего элемента 5 (запирающий элемент при ударе о корпус может деформироваться и срабатывание обратного клапана не произойдет), который при наличии промежутка между ним и торцом 7 втулки 4, обращенным к выходному каналу 3, будет разгоняться высокотемпературным газом (продуктами сгорания пиросостава воспламенителя 15), перетекающим из входного канала 2 в выходной канал 3. После инициирования воспламенителя 15 форс пламени легко разрушает дополнительную втулку 14.

Таким образом, использование заявляемого обратного клапана для перетекания высокотемпературного газа повышает надежность разобщения входного и выходного каналов за счет исключения эрозионного воздействия высокотемпературного газа на герметизирующую поверхность запирающего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2017 |

|

RU2639467C1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| ОБРАТНЫЙ КЛАПАН | 1998 |

|

RU2143626C1 |

| Предохранительный клапан | 1987 |

|

SU1548572A1 |

| Обратный клапан | 1979 |

|

SU892084A1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2002 |

|

RU2230965C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

Изобретение относится к арматуростроению и предназначено для использования в пиротехнике для прохода форса пламени от пировоспламенителя к заряду при его инициировании и исключения последующего перетекания высокотемпературного, находящегося под высоким давлением газа, в обратном направлении. Обратный клапан для перетекания высокотемпературного газа содержит корпус с входным и выходным каналами и размещенными в нем втулкой и запирающим элементом. Втулка снабжена боковыми отверстиями для прохода высокотемпературного газа и запирающим элементом, выполненным с возможностью осевого перемещения внутри втулки. Втулка установлена в корпусе неподвижно. Боковые отверстия выполнены в ней радиально. Со стороны торца, обращенного к выходному каналу, внутренняя боковая поверхность втулки снабжена кольцевой проточкой. На наружной боковой поверхности втулки выполнены пазы, соединяющие проточку с боковыми отверстиями. Наружный диаметр запирающего элемента равен внутреннему диаметру втулки. В запирающем элементе со стороны выходного канала выполнено осевое глухое отверстие, соединенное радиальными отверстиями с кольцевой проточкой во втулке. Изобретение направлено на повышение надежности разобщения входного и выходного каналов за счет исключения эрозионного воздействия высокотемпературного газа на герметизирующую поверхность запирающего элемента клапана. 1 з.п. ф-лы, 4 ил.

1. Обратный клапан для перетекания высокотемпературного газа, содержащий корпус с входным и выходным каналами и размещенными в нем втулкой, снабженной боковыми отверстиями для прохода высокотемпературного газа, и запирающим элементом, выполненным с возможностью осевого перемещения внутри втулки, отличающийся тем, что втулка установлена в корпусе неподвижно, боковые отверстия выполнены в ней радиально, при этом со стороны торца, обращенного к выходному каналу, внутренняя боковая поверхность втулки снабжена кольцевой проточкой, а на наружной боковой поверхности втулки соответственно выполнены пазы, соединяющие проточку с боковыми отверстиями, наружный диаметр запирающего элемента равен внутреннему диаметру втулки, в запирающем элементе со стороны выходного канала выполнено осевое глухое отверстие, соединенное при помощи радиальных отверстий с кольцевой проточкой во втулке.

2. Обратный клапан по п.1, отличающийся тем, что внутри втулки соосно ей размещена дополнительная втулка из легкоплавкого материала, фиксирующая запирающий элемент у торца втулки, обращенного к выходному каналу.

| ОБРАТНЫЙ КЛАПАН | 1998 |

|

RU2143626C1 |

| Обратный клапан | 1979 |

|

SU892084A1 |

| Обратный клапан | 1986 |

|

SU1395889A1 |

| US 3513872 A, 26.05.1970 | |||

| US 3356103 А, 05.12.1967 | |||

| US 5226445 А, 13.07.1993. | |||

Авторы

Даты

2011-12-20—Публикация

2010-06-15—Подача