Объектом изобретения является заряд, скрепленный с корпусом (ЗСК), предназначенный для ракетного двигателя твердого топлива (РДТТ). Как правило, такие заряды изготавливаются из смесевого ракетного твердого топлива (СРТТ) и скреплены с корпусом из композиционных материалов.

Известны ЗСК, в которых cкрепление c корпусом выполнено только по цилиндрической части корпуса, а на торцах заряда изготовлены кольцевые бронирующие манжеты (КБМ), внешний диаметр которых сравним с диаметром корпуса [1] . Недостатком этих ЗСК является невысокий коэффициент заполнения камеры сгорания РДТТ и низкое весовое совершенство РДТТ. В работах [2, 3] описаны заряды, изготовленные с глухим каналом, и поэтому скрепление заряда с корпусом в передней части РДТТ выполнено вообще без манжет, а КБМ расположена только у соплового торца ЗСК. Недостатком такой конструкции является сложность технологии заполнения корпусов топливом, особенно для обычных удлиненных ЗСК, форма которых отличается от шарообразной. Кроме того, в таких ЗСК возможны прогары корпусов в результате разрушения теплозащитного покрытия (ТЗП) в районе фланцев днищ.

Наиболее близким к данному изобретению из всех аналогов принят заряд, скрепленный с корпусом РДТТ из композиционных материалов [4], выбранный в качестве прототипа. Выбор прототипа обусловлен тем, что корпус [4] представляет практическую ценность только при использовании его совместно с зарядом СРТТ, а заложенные в нем технические решения должны обеспечивать работоспособность ЗСК. В этой конструкции корпус содержит силовую оболочку, ТЗП, упругоэластичные прокладки и фланцы. Между ТЗП и внутренней поверхностью фланцев выполнены кольцевые поясковые зоны раскрепления (КПЗР) из антиадгезионной пленки, перекрывающие кромки фланцев. Та часть ТЗП, которая расположена между КПЗР и зарядом, образует КБМ. Благодаря выбору определенного соотношения размеров ширины КПЗР и диаметров фланцев масса КБМ в прототипе облегчена по сравнению с аналогами [1, 2, 3]. Упругоэластичные прокладки в конструкции корпуса [4] частично снижают напряжения между силовой оболочкой и фланцами, что уменьшает вероятность прогаров РДТТ при работе. Однако данное техническое решение не снижает напряженно-деформированное состояние (НДС) заряда, которое может приводить к отслоению от корпуса и разрушению заряда, что является существенным недостатком. Такие разрушения на днищах, где реализуется максимальное НДС заряда, возникают при действии на него полетных нагрузок, внутреннего рабочего давления и эксплуатационных нагрузок. Кроме того, в таких ЗСК полностью не исключаются прогары корпуса в результате прогрева фланцев из-за свободного прохода продуктов сгорания к ним.

Технической задачей изобретения является создание такого ЗСК с облегченными по сравнению с прототипом КБМ, в котором исключаются разрушения и отслоения заряда, а также исключается возможность возникновения прогаров корпуса при работе двигателя.

Поставленная задача решается тем, что в ЗСК, содержащем СРТТ, силовую оболочку из композиционных материалов, ТЗП, фланцы, упругоэластичные прокладки и КПЗР, перекрывающие кромки фланцев, введены следующие изменения, являющиеся отличительными признаками. В днищах корпуса между силовой оболочкой и фланцами расположены глухие КПЗР. В этом случае продукты сгорания не могут прогревать фланцы, так как в глухих КПЗР нет газового сообщения с каналом заряда, и поэтому вероятность прогаров корпуса снижается. На торцах заряда изготовлены КБМ переменной толщины так, что максимальный диаметр КБМ располагается между максимальными диаметрами КПЗР и фланцев. Толщина КБМ в каждой точке увеличивается с увеличением диаметра, на котором расположена эта точка, что снижает НДС в заряде. Толщина КБМ рассчитывается с учетом теплового и прочностного нагружения заряда при его работе в составе РДТТ, что позволяет снизить вес КБМ по сравнению с прототипом, где толщина КБМ одинакова по всей манжете. Описанные выше отличительные признаки позволяют снизить НДС заряда, что было подтверждено как экспериментально, так и теоретическим расчетом. Решение поставленной технической задачи обеспечивает стойкость к прогарам, прочность и работоспособность ЗСК при минимально возможной массе КБМ.

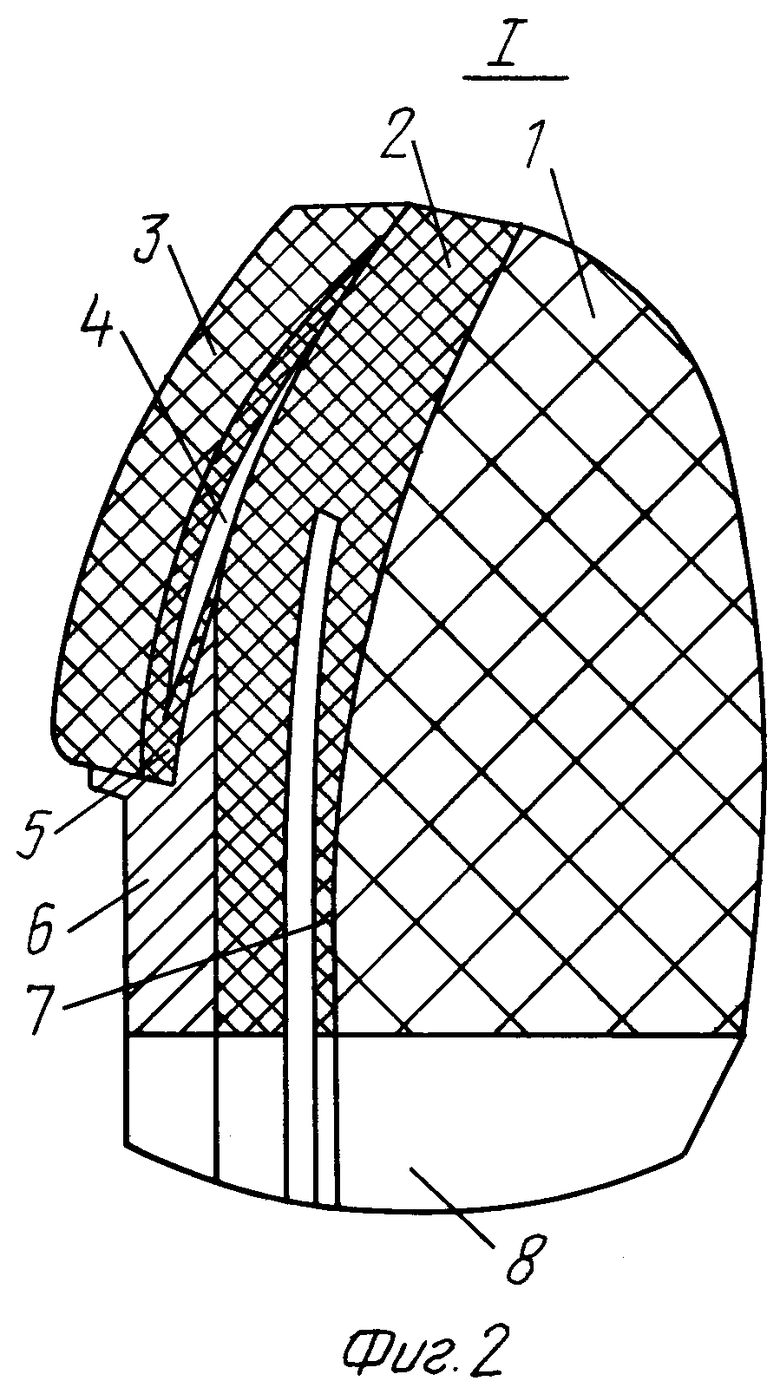

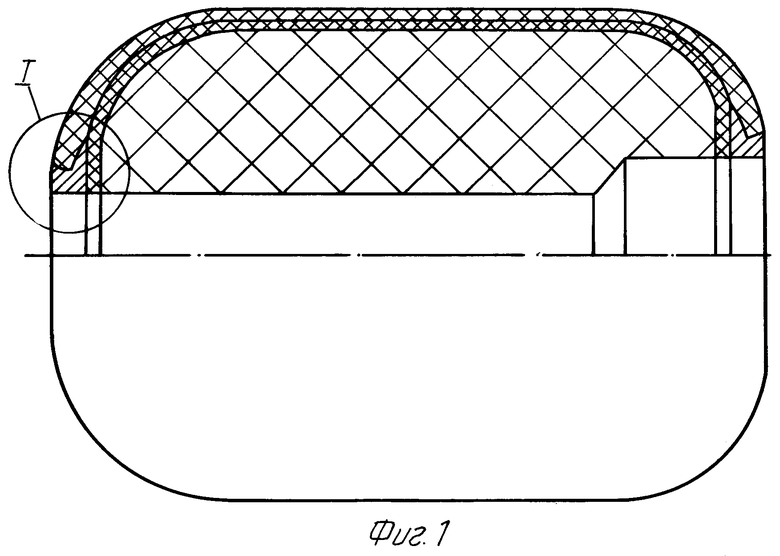

На фиг.1 показан общий вид ЗСК, на фиг.2 показан увеличенный элемент ЗСК с передним днищем корпуса.

Заряд из СРТТ 1, скрепленный с корпусом РДТТ из композиционных материалов, содержит силовую оболочку 3, облицованную изнутри ТЗП 2, с установленными на полюсных отверстиях днищ фланцами 6. Между силовой оболочкой и фланцем расположена упругоэластичная прокладка 5 и глухая КПЗР 4, перекрывающая внешнюю кромку фланца. На торце заряда изготовлена КБМ 7 переменной толщины.

Работа ЗСК и взаимодействие элементов силовой оболочки корпуса, ТЗП и заряда различны в зависимости от действующих нагрузок.

При действии температурных нагрузок, осевых и боковых перегрузок при хранении, транспортировании и в полете при работе предыдущих ступеней ("пассажирский" режим) на границе скрепления "заряд-ТЗП" возникают отрывные нормальные и касательные напряжения. Максимальная концентрация напряжений наблюдается в месте перехода раскрепленной части заряда в скрепленную, т.е. в районе максимального диаметра КБМ. За счет выбора места расположения максимального диаметра КБМ между максимальными диаметрами КПЗР и фланцев, а также за счет переменной толщины КБМ достигается плавный переход жесткости от раскрепленной части заряда к скрепленной и перераспределение пиков напряжений, благодаря чему снижаются максимальные значения напряжений ЗКС в районе днищ корпуса.

При действии внутреннего давления происходит взаимное смещение силовой оболочки и фланцев в меридианальном направлении. Наличие КПЗР снимает концентрацию напряжений в ТЗП в зоне вершины фланца, которые возникают в результате этого смещения, снижает вероятность разрушения ТЗП и прогара корпуса в этой зоне. Механизм снижения максимальных касательных напряжений между зарядом и ТЗП при действии внутреннего давления аналогичен описанному выше.

Были проведены теоретические расчеты НДС заряда, подтверждающие его снижение в ТЗП в районе днищ. С использованием описанных технических решений были изготовлены ЗСК и испытаны в составе крупногабаритных РДТТ. Огневые стендовые испытания этих РДТТ прошли с положительным результатом, что свидетельствует об отсутствии отслоений, разрушений ЗСК и прогаров.

Источники информации.

1. Ракетный двигатель твердого топлива. Патент РФ 2125173, от 20.01.99.

2. М. Баррер, А. Жомотт и др. Ракетные двигатели. - М.: Оборонгиз, 1962.

3. Ракетный двигатель твердого топлива. Патент РФ 2088783, от 27.08.97.

4. Корпус РДТТ из композиционных материалов. Патент РФ 2108476, от 24.01.96.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ТИПА "КОКОН" | 2000 |

|

RU2174619C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАРЯДА РДТТ | 2000 |

|

RU2170837C1 |

| КОРПУС РДТТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108476C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 1998 |

|

RU2143660C1 |

| КОРПУС РДТТ | 2003 |

|

RU2244146C1 |

| СПОСОБ ЛИКВИДАЦИИ СКРЕПЛЕННЫХ ЗАРЯДОВ ТРТ С ОТДЕЛЯЕМЫМИ ДНИЩАМИ | 1999 |

|

RU2165591C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА В НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2001 |

|

RU2188963C1 |

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТРТ В НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2002 |

|

RU2201520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2212395C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2154183C1 |

Заряд, скрепленный с корпусом ракетного двигателя твердого топлива, содержит смесевое ракетное твердое топливо, силовую оболочку из композиционных материалов, теплозащитное покрытие, фланцы, упругоэластичные прокладки и кольцевые поясковые зоны раскрепления, перекрывающие кромки фланцев. Кольцевые поясковые зоны раскрепления расположены в днищах корпуса между силовой оболочкой и фланцами. Они выполнены глухими, без газового сообщения с каналом заряда. На торцах заряда изготовлены кольцевые бронирующие манжеты переменной толщины. Максимальный диаметр кольцевых бронирующих манжет располагается между максимальными диаметрами кольцевых поясковых зон раскрепления и фланцев, причем толщина кольцевых бронирующих манжет в каждой точке увеличивается с увеличением диаметра, на котором расположена эта точка. Изобретение позволяет исключить разрушения и отслоения заряда, а также возможность возникновения прогаров корпуса при работе двигателя. 2 ил.

Заряд, скрепленный с корпусом ракетного двигателя твердого топлива, содержащий смесевое ракетное твердое топливо, силовую оболочку из композиционных материалов, теплозащитное покрытие, фланцы, упругоэластичные прокладки и кольцевые поясковые зоны раскрепления (КПЗР), перекрывающие кромки фланцев, отличающийся тем, что КПЗР расположены в днищах корпуса между силовой оболочкой и фланцами, причем они выполнены глухими, без газового сообщения с каналом заряда, а на торцах заряда изготовлены кольцевые бронирующие манжеты (КБМ) переменной толщины таким образом, что максимальный диаметр КБМ располагается между максимальными диаметрами КПЗР и фланцев, причем толщина КБМ в каждой точке увеличивается с увеличением диаметра, на котором расположена эта точка.

| КОРПУС РДТТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108476C1 |

| US 4711086 А, 08.12.1987 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ НАПИТКА | 1992 |

|

RU2076061C1 |

| WO 00/11338 А1, 02.03.2000 | |||

| US 3616646 А, 02.11.1971 | |||

| Устройство для отсыпки грунта | 1988 |

|

SU1555439A1 |

| ВЕРТИКАЛЬНЫЙ МДП-ТРАНЗИСТОР ИНТЕГРАЛЬНОЙ СХЕМЫ | 1997 |

|

RU2108641C1 |

| DE 3119712 A1, 04.03.1982 | |||

| US 3269113 А, 30.08.1966. | |||

Авторы

Даты

2002-11-10—Публикация

2001-06-06—Подача