Изобретение относится к посуде для тепловой обработки пищевых продуктов.

Известная посуда предназначена для приготовления продуктов методом их тепловой обработки кипящей водой при 100oC, либо кипящими жирами (масло и др. ) при температуре 120-180oC. Из натуральных продуктов при варке в воде теряется около 50% витаминов и других полезных компонентов [1].

Известна посуда для тепловой обработки пищевых продуктов, емкость которой полностью состоит из биметалла нержавеющая сталь - теплопроводный материал [2].

Недостатком известной посуды является повышенный расход дефицитных и дорогостоящих теплопроводных материалов.

Известна посуда для тепловой обработки пищевых продуктов, содержащая металлическую емкость с ручками, теплопроводный металл, расположенный под днищем емкости, и крышку [3].

Наиболее близкой по технической сущности к заявляемому устройству является выбранная в качестве ближайшего аналога посуда для тепловой обработки пищевых продуктов, содержащая емкость, слой из теплопроводного металла, расположенный под днищем емкости, кожух из нержавеющей стали, примыкающий к слою из теплопроводного металла, и крышку, контактирующие поверхности крышки и емкости выполнены в виде фланцев (см. EP 0222699, 20.05.87).

Известная посуда имеет кожух из нержавеющей стали, который уменьшает тепловые потери от днища посуды, однако оптимальное соотношение между толщиной днища емкости и слоем из теплопроводного металла не указано. Это снижает тепловой коэффициент полезного действия посуды и затрудняет ее использование для приготовления пищи без воды и жиров. В посуде не установлено оптимальное соотношение между коэффициентами теплопроводности теплопроводного слоя из теплопроводного металла и материала днища емкости, а также не указан уровень микронеровностей на фланцах емкости и крышки, необходимый для обеспечения герметизации посуды при варке пищи без воды, а также необходимый уровень микронеровностей на днище внутри посуды с целью уменьшения вероятности пригара пищи. Известная посуда имеет ограничения по возможности ее изготовления - только методом напрессовки дна и штамповки стенок, например, из нержавеющей стали. На внутренней поверхности посуды нет экологически (химически) чистого покрытия из прозрачного материала, позволяющего устранить открытую пористость на поверхности посуды, контактирующей с пищевыми продуктами (например, овощи, мясо и др.), при их варке, например, с водой, либо без воды. В известной посуде нет сменных сетчатых вкладышей с возможностью установки последних в емкости при варке пищи без воды, а также нет фиксатора, который повышает надежность фиксации крышки при варке пищи без воды и жиров, поэтому в ней пища готовится с доливом большого количества воды, что снижает ее качество по сохранению витаминов и других полезных компонентов, содержащихся в исходных натуральных продуктах.

Известная посуда, выбранная в качестве прототипа, не позволяет приготавливать в ней пищу без воды и жиров.

Поставленная задача решается тем, что путем изменения конструкции обеспечивается возможность приготовления пищи без воды и жиров.

Технический результат от использования изобретения заключается в более полном сохранении витаминов и других полезных компонентов натуральных продуктов, используемых при варке; экономии тепловой энергии, расходуемой при варке; повышение долговечности посуды и расширении технологических возможностей ее изготовления.

Поставленная цель решается тем, что посуда для тепловой обработки пищевых продуктов, содержащая металлическую емкость, слой из теплопроводного металла, расположенный под днищем емкости, крышку, контактирующие поверхности крышки и емкости, выполненные в виде фланцев, и кожух из нержавеющей стали, примыкающий к слою из теплопроводного металла, согласно изобретению слой из теплопроводного металла выполнен из сплава, коэффициент теплопроводности которого в 2-7 раз выше коэффициента теплопроводности материала днища емкости, при этом толщина днища емкости составляет 5-20% толщины слоя из теплопроводного металла.

Боковая стенка емкости и слой из теплопроводного металла выполнены из литейного сплава, а днище емкости - из нержавеющей стали, при этом днище защемлено в боковой стенке по периметру емкости.

Слой из теплопроводного металла выполнен из алюминиевого литейного сплава, армированного по крайней мере одним закладным стальным элементом. Поверхность днища закладным стальным элементом. Поверхность днища внутри емкости выполнена с микронеровностями, равными 0,01 -0,16 мкм.

На поверхности днища внутри емкости нанесена прозрачная пленка из химически чистого углерода толщиной 0,01 - 5 мкм.

Посуда снабжена сменными сетчатыми вкладышами с возможностью установки последних в емкости.

Контактирующие поверхности фланцев на крышке и емкости выполнены с микронеровностями, равными 0,01 - 0,16 мкм.

Посуда снабжена фиксаторами положения крышки относительно емкости.

Фиксатор положения крышки относительно емкости содержит упругий элемент, размещенный между боковыми поверхностями ручки емкости, подвижную ручку и двухсторонний захват, при этом фланцы крышки и емкости выполнены с вертикальными выступами с возможностью поочередного взаимодействия с двухсторонним захватом фиксатора.

Выполнение слоя из теплопроводного металла из сплава, коэффициент теплопроводности которого в 2 - 7 раз выше коэффициента теплопроводности материала днища емкости и его толщина, которая в 5 - 20 раз больше толщины днища емкости, обеспечивает быструю аккумуляцию тепла слоем из теплопроводного металла.

Кожух из нержавеющей стали, примыкающий к слою из теплопроводного металла, служит экраном, предотвращающим потери аккумулированного тепла, и обеспечивает направленность теплового потока от слоя из теплопроводного металла к днищу емкости.

Выполнение контактирующих поверхностей крышки и емкости в виде фланцев позволяет обеспечить герметичность емкости.

Выполнение боковой стенки емкости и слоя из теплопроводного металла из литейного сплава расширяет номенклатуру вариантов посуды и снижает себестоимость ее изготовления.

Выполнение алюминиевого литейного сплава, армированного закладным стальным элементом, повышает долговечность посуды, а в ряде случаев упрощает технологию ее изготовления.

Выполнение днища внутри емкости с микронеровностями, равными 0,01 - 0,16 мкм уменьшает пригорание пищи.

Выполнение на внутренней поверхности емкости, например, на ее днище прозрачной пленки из химически чистого углерода толщиной 0,01 - 5 мкм уменьшает пригорание пищи за счет заполнения углеродом открытых пор на металлической поверхности днища и выравнивание на ней микронеровностей.

Наличие сменных вкладышей расширяет номенклатуру продуктов, которые могут быть приготовлены в посуде, а также позволяет одновременно приготовить в ней несколько разных блюд.

Выполнение контактирующих поверхностей фланцев на крышке и емкости с микронеровностями 0,01 - 0,16 мкм позволяет создать плотное прижатие крышки к корпусу без фиксатора, устранить утечки пара из емкости под низким избыточных давлением.

Наличие фиксатора положения крышки относительно емкости и его конструкция обеспечивает надежную фиксацию крышки при приготовлении пищи.

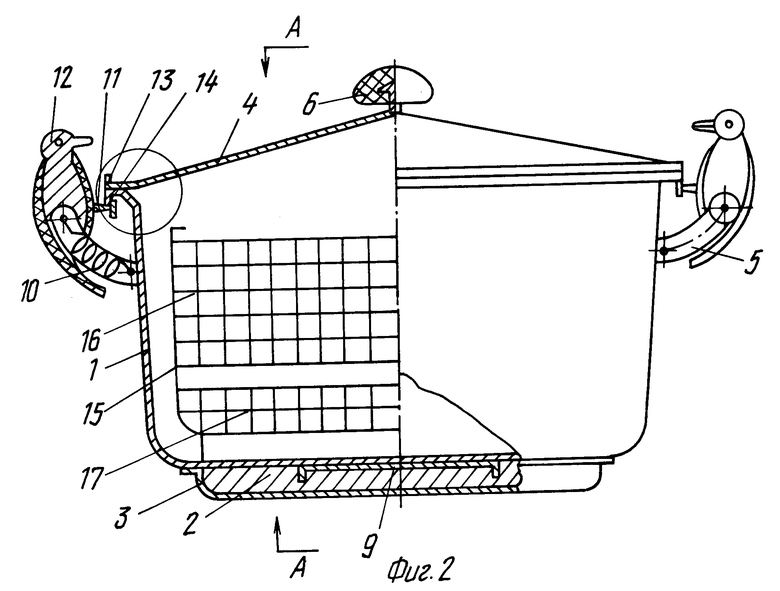

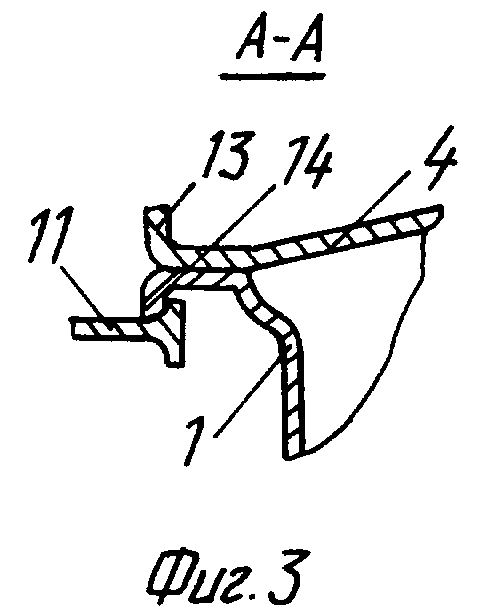

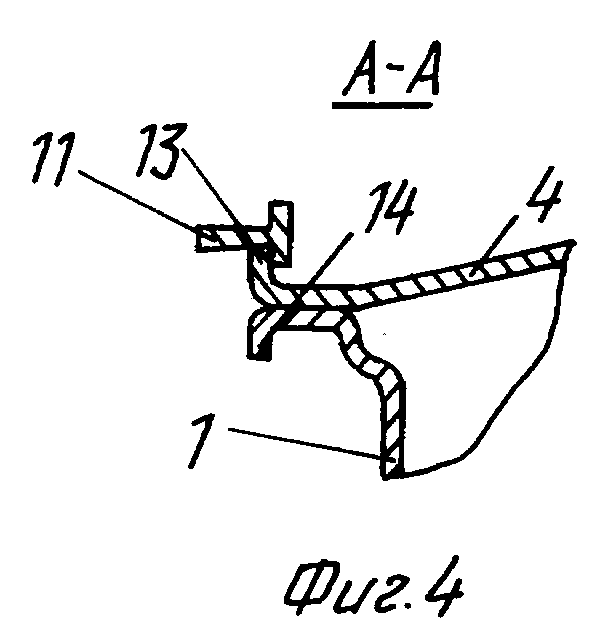

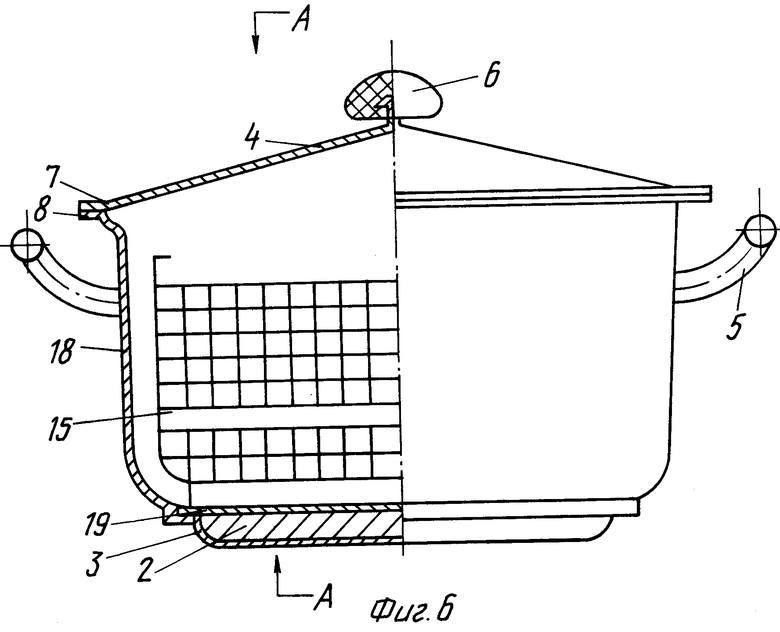

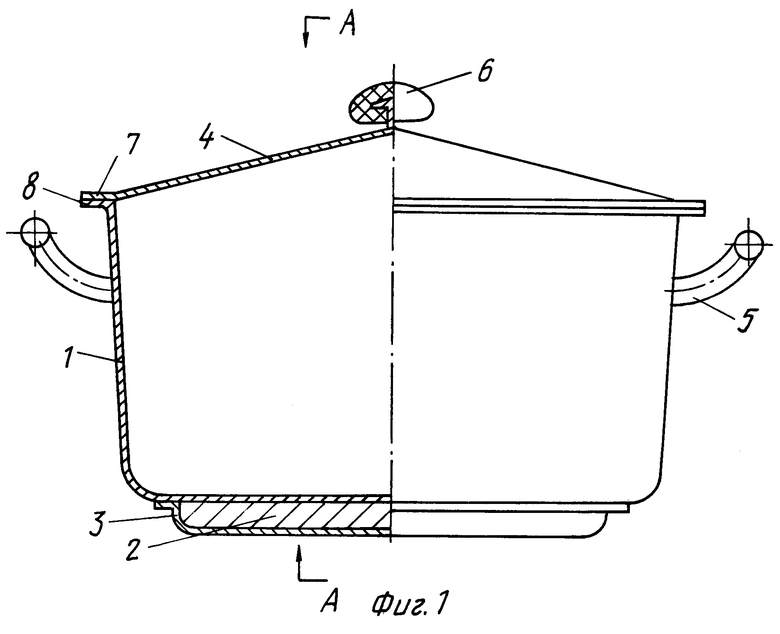

На фиг. 1 изображена посуда, разрез А-А; на фиг. 2 - то же с натяжным устройством; на фиг. 3 - разрез А-А крепления при незафиксированной крышке; на фиг. 4 - разрез А-А крепления при зафиксированной крышке; на фиг. 5 - изображение посуды при тепловой обработке (жарке) мяса; на фиг. 6 - конструкция посуды с боковыми стенками из литейного сплава.

Посуда для тепловой обработки пищевых продуктов содержит металлическую емкость 1, слой из теплопроводного металла 2, кожух 3 и крышку 4. Кожух выполнен из нержавеющей стали и примыкает к слою из теплопроводного металла 2, выполненного из сплава, коэффициент теплопроводности которого в 2-7 раз выше коэффициента теплопроводности материала днища емкости 1. Толщина днища емкости 1 составляет 5 - 10% толщины слоя из теплопроводного металла 2. Емкость 1 снабжена двумя ручками 5, а крышка 4 - ручкой 6.

На фиг. 1 представлен вариант выполнения емкости 1 посуды из нержавеющей стали, например, X18H10Т толщиной 1 мм. Коэффициент теплопроводности указанной стали при 100oC равен 0,074 кал/см • с • град. Слой из теплопроводного металла 2 выполнен из алюминиевого деформированного сплава АК 4. Коэффициент теплопроводности этого сплава равен 0,4 кал/см • с • град, толщина 9 мм. Поверхность днища внутри емкости 1 выполнена с микронеровностями (Ra) 0,16 мкм. Крышка и емкость 1 имеют фланцы 7 и 8, контактирующие поверхности которых изготовлены с микронеровностями 0,16.

На фиг. 2 представлена посуда, у которой слой из теплопроводного металла 2 (из алюминиевого литейного сплава АЛ 9) армирован прикрепленным к днищу емкости 1 закладным элементом 9 из стали X18H10T. Коэффициент теплопроводности сплава АЛ 9 равен 0,36 кал/см • с • град. Закладной элемент 9 может быть установлен в верхней, либо в нижней частях слоя из теплопроводного металла 2. Представленная на фиг. 2 посуда снабжена фиксаторами положения крышки относительно емкости 1. Фиксатор содержит упругий элемент 10, размещенный между боковыми поверхностями ручки 5, двухсторонний захват 11 и подвижную ручку 12, выполненную в виде "птицы". В этом варианте исполнения фланец 7 крышки 4 снабжен вертикальным выступом 13, а фланец 8 емкости 1 вертикальным выступом 14 (см. фиг. 3). В емкости 1 размещен сменный сетчатый вкладыш 15, выполненный, например, из нержавеющей стали, который предназначен для укладки продуктов при их тепловой обработке. Сетчатый вкладыш 15 содержит верхний вкладыш 16 и нижний вкладыш 17. Верхний вкладыш 16 выполнен из проволоки толщиной 2 мм с шагом между продольными элементами, равным 10 мм, и имеет дно из сетки. Нижний вкладыш 17 выполнен из проволоки толщиной 1 мм с квадратными ячейками по 5 мм. Такая конструкция вкладыша 15 позволяет готовить в одной посуде одновременно два продукта, например овощи и котлеты из рубленого мяса.

На фиг. 5 приведена установка нижнего вкладыша 17 для случая жарки в нем мяса.

На фиг. 6 приведен вариант исполнения посуды, у которой боковая стенка 18 емкости 1 и слой из теплопроводного металла 2 выполнены из литейного алюминиевого сплава, например, АЛ9, днище 19 и кожух 3 из нержавеющей стали Х18Н10Т защемлены в боковой стенке 18 по периметру емкости 1. Толщина днища равна 2 мм, кожуха 3 - 1 мм.

Во всех вариантах исполнения посуды для заполнения открытых пор на внутренней поверхности емкости 1 и для выравнивания на ней микронеровностей может быть нанесена прозрачная пленка из химически чистого углерода толщиной 0,01 - 5 мкм. Прозрачную пленку из углерода наносят вакуумным способом путем пиролиза углеводородов (4).

Рассмотрим приготовление в такой посуде, например, тыквы. Тыкву перед приготовлением моют, очищают от корки и измельчают. Открытую емкость 1 ставят на источник нагрева, например газовую плиту, и укладывают на днище емкости слой измельченной тыквы. Затем закрывают емкость 1 крышкой 4. Режим нагрева ставят в положение "средний нагрев". Закипание капель сконденсировавшейся внутри посуды "продуктовой" влаги, которое сопровождается звуковым эффектом ("шипением"), является звуковым сигналом для перевода режима нагрева на газовой плите на "очень слабый".

Через некоторое время газ выключают, а доваривание тыквы до готовности происходит за счет тепла, аккумулированного слоем из теплопроводного металла 2 и экранирования его кожухом 3, примыкающим к слою из теплопроводного металла, от потерь аккумулированного тепла при нагреве слоя из теплопроводного металла 2.

В процессе приготовления тыквы в емкости 1 образуется "холодный пар", нагретый до температуры ниже 100oC. Пар формируется из "продуктовой" влаги, состоящей из гигроскопичной и свободной воды, а также сока, выделяющихся из измельченного натурального продукта при его нагреве. После прохождения пара через слой продукта он конденсируется на внутренней боковой поверхности емкости 1 и на крышке 4. Затем сконденсировавшаяся влага стекает по боковой поверхности емкости 1 и падает в виде отдельных капель с крышки 4, попадая на горячее днище емкости 1. Процесс испарения и конденсации "продуктовой" влаги повторяется до готовности продукта. После окончания процесса варки готовую тыкву извлекают из емкости 1.

Посуда, представленная на фиг. 2, 5, 6, предназначена в основном для тепловой обработки натуральных пищевых продуктов с различной влажностью без использования для приготовления воды и жиров. Режим тепловой обработки в зависимости от вида продуктов приводится в технологической инструкции (далее Инструкция), прилагаемой к посуде.

Рассмотрим процесс приготовления пищи в изображенной на фиг. 2 посуде. Эта посуда позволяет одновременно готовить несколько блюд. Продукты, подлежащие тепловой обработке, предварительно размещают вне емкости 1 в сетчатом вкладыше 15, содержащем верхний 16 и нижний 17 вкладыши. На нижнем вкладыше 17 укладывают нарезанные свежие овощи, например картофель, капусту либо морковь и др. На верхнем вкладыше 16 укладывают, например, обжаренные перцы, фаршированные сырым рубленым мясом и овощами.

Предварительный разогрев днища емкости 1 проводят после размещения в ней сетчатого вкладыша 15 с продуктами и закрытой крышке 4. Режим нагрева в начале процесса аналогичен описанному выше. В исходном, не рабочем положении двухсторонние захваты 11 взаимодействуют с вертикальными выступами 14 фланца 8 емкости 1 (см. фиг. 3). После установки крышки 4 на емкость 1 посредством подвижных ручек 12 растягивают упругие элементы 10 и перемещают двухсторонние захваты 11 в положение, при котором они взаимодействуют с вертикальными выступами 13 фланца 7 крышки 4 и фиксируют положение крышки 4 относительно емкости 1 (фиг. 4). Перемещение двухсторонних захватов 11 из одного положения в другое выглядит как "перелет" птиц с емкости 1 на крышку 4.

В течение времени, указанного в Инструкции, тепловую обработку ведут в режиме - "слабый нагрев", а затем переходят на режим - "очень слабый нагрев". Затем газ выключают, а доваривание продуктов происходит за счет тепла аккумулированного слоем теплопроводного металла 2.

Вследствие того, что продукты варились без долива воды, объем пара, формирующегося из продуктовой влаги, незначительный, а давление пара низкое.

После окончания варки осуществляют расфиксацию крышки. Для этого с помощью подвижных ручек 12 переводят двухсторонние захваты 11 в исходное положение (с крышки 4 на емкость 1). Снимают крышку 4 и поочередно извлекают сетчатые вкладыши 16 и 17 с готовой пищей. В приготовленной пище сохраняется основная масса витаминов и других полезных компонентов, также вкус и запах натуральных продуктов.

На фиг. 5 изображена посуда, у которой контактирующие поверхности фланцев 7 и 8 на крышке 4 и емкости 1 выполнены с микронеровностями, равными 0,01 мкм. Ниже описано использование посуды при жарке мяса. Для приготовления мяса предварительный нагрев днища емкости 1 посуды должен быть 120-180oC. Определяют необходимый нагрев с помощью термокарандаша, содержащего в своем составе красящий пигмент, меняющий свой цвет при нагреве. Например, красящий пигмент из меди аммоний хлористой (CuCl2•2NH4Cl) при 20 - 118oC имеет голубой цвет, а при 118 - 120oC указанный цвет меняется на желтый.

Перед началом нагрева посуды на нижней части емкости 1 около днища посредством термокарандаша наносят тонкую черту шириной 1 мм и длиной 5 мм. В соответствии с Инструкцией подготавливают мясо для жарки и помещают его вне емкости 1 в сетчатый нижний вкладыш 17. Осуществляют предварительный нагрев днища емкости 1 в режиме "средний нагрев". После изменения цвета черты с голубого на желтый регулятор подачи газа переводят в положение "слабый нагрев", а сетчатый нижний вкладыш 17 с предварительно уложенным в нем мясом помещают на дно емкости 1 и накрывают крышкой 4. Наличие на контактирующих поверхностях фланцев 7 и 8 микронеровностей на уровне 0,01 мкм обеспечивает герметичное смыкание крышки 4 с емкостью 1, надежную фиксацию крышки 4 в период тепловой обработки продуктов (жарке, либо варке). В процессе жарки при закрытой крышке 4 на днище емкости 1 из мяса выделяется влага, а также происходит частичное расплавление жира, находящегося в тканях и жировых клетках мяса. Влагожировая эмульсия заменяет жиры, используемые дополнительно в процессе традиционной жарки (масло и др.). Толщина кипящего слоя влагожировой эмульсии превышает толщину сетки (1 мм) нижнего вкладыша 17, поэтому процесс жарки протекает устойчиво и без образования пригара. Окончание процесса жарки мяса происходит при выключенной газовой плите за счет тепла, аккумулированного слоем из теплопроводного металла 2. Для извлечения поджаренного мяса плавно сдвигают крышку 4 относительно емкости 1 и вынимают из нее сетчатый нижний вкладыш 17.

Выполнение днища емкости 1 в разных исполнениях посуды с микронеровностями 0,01 - 0,16 мкм обеспечивает отсутствие механического пригара на внутренней поверхности днища. Изготовление днища толщиной 5 - 20% от толщины слоя из теплопроводного металла 2 позволяет устранить на внутренней поверхности днища образование пригара за счет перегрева днища посуды.

Таким образом, использование предлагаемой посуды позволяет осуществить арку мелко нарезанных влагосодержащих натуральных продуктов без воды и жарку мяса без дополнительных жиров с сохранением в готовой пище основной массы витаминов и других полезных компонентов, содержащихся в указанных продуктах, а также приготавливать овощи без добавок в них соли. Одновременно за счет варки продуктов холодным паром с температурой ниже 100oC, герметизации посуды крышкой и довариванием пищи за счет тепла аккумулированного слоем из полупроводникового металла 2, экономится до 70% тепловой энергии по сравнению с традиционным способом приготовления пищи в посуде с тонким дном.

Источники информации

1. Малых В.П., Блюхер Б. и др. Экологичная технология приготовления пищи в литой посуде, журнал "Литейное производство", М., 1997, N 2, с. 25-26.

2. Der Konstrukteur 1976, N 3, с. 12. Verbundmetallneue Anwendung smoglichkeiten.

3. Авторское свидетельство СССР N 1149932, МКИ 4 A 47 27/00, бюл., N 14, 1985.

4. Свойства конструкционных материалов на основе углерода. Под ред. Соседова В.П. - М.: Металлургия, 1975, с. 194.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСУДА МАЛЫХ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2197884C2 |

| ПОСУДА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2221472C2 |

| УНИВЕРСАЛЬНАЯ ПОСУДА | 2010 |

|

RU2434567C1 |

| ПОСУДА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2228702C1 |

| КОМПЛЕКТ МЕТАЛЛИЧЕСКОЙ ПОСУДЫ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2000 |

|

RU2185768C2 |

| Блок походной посуды (варианты) | 2022 |

|

RU2792468C1 |

| ЭЛЕКТРОШАШЛЫЧНИЧА-ПЕЧЬ И ШАМПУР ДЛЯ ЭТОЙ ПЕЧИ | 2001 |

|

RU2218066C2 |

| Посуда для тепловой обработки пищевых продуктов | 1988 |

|

SU1729467A1 |

| Посуда для тепловой обработки пищевых продуктов | 1983 |

|

SU1149932A1 |

| ФТОРПОЛИМЕРНОЕ АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ, ОБЛАДАЮЩЕЕ УЛУЧШЕННЫМИ СВОЙСТВАМИ ТЕПЛОПЕРЕДАЧИ И СОПРОТИВЛЕНИЯ ИСТИРАНИЮ | 2005 |

|

RU2363548C2 |

Посуда предназначена для тепловой обработки пищевых продуктов без воды и жиров. Посуда снабжена кожухом из нержавеющей стали. Между кожухом и днищем емкости расположен слой из теплопроводного металла с определенным коэффициентом теплопроводности. Толщина слоя из теплопроводного металла в 5-20 раз больше толщины днища емкости. Поверхности контакта крышки и емкости выполнены в виде фланцев. Использование данной посуды позволяет сохранить витамины и другие полезные компоненты натуральных продуктов, сохранить тепловую энергию, повысить долговечность посуды, расширить технологические возможности. 8 з.п.ф-лы, 6 ил.

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТОВ | 1967 |

|

SU222699A1 |

| Малых В.П., Блюхер Б | |||

| и др | |||

| Экологичная технология приготовления пищи в литой посуде | |||

| - Литейное производство, 1997, N 2, с.25-26 | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Посуда для тепловой обработки пищевых продуктов | 1983 |

|

SU1149932A1 |

| Verbundmetallneue Anwendungsmoglichkeiten. | |||

Авторы

Даты

2000-01-10—Публикация

1998-04-30—Подача