Настоящее изобретение относится к гибким пенополиуретанам и способу получения таких гибких пенополиуретанов.

Гибкие пенополиуретаны широко известны. Такие пены показывают относительно высокую эластичность (упругость по отскоку), относительно низкий модуль, относительно высокий индекс твердости и относительно низкие гистерезисные потери.

Такие пены обладают свойством перехода из стеклообразного состояния в высокоэластическое состояние при температуре ниже комнатной обычно в температурном интервале от -100 до -10oC. Обычно применяемые в таких пенах простые и сложные полиэфирполиолы с относительно высокого молекулярного веса ответственны за температуру стеклования (Tgs) при температурах ниже комнатной. На эти простые и сложные полиэфирполиолы ссылаются как на мягкие сегменты. Выше Tgs пена проявляет свои типичные гибкие свойства пока не происходит размягчение и/или плавление изоцианатпроизводных кластеров уретан/мочевина ("твердые домены"). Эта температура размягчения и/или плавления ((Tgh и/или Tmh) часто совпадает с началом термической деградации полимерных сегментов. Tgh и/или Tmh для гибких пенополиуретанов обычно выше чем 100oC, часто даже превышает 200oC. При Tgs наблюдается резкое уменьшение модуля гибкой пены. Между Tgs и Tgh/Tmh модуль остается совершенно постоянным при увеличении температуры, а при Tgh/Tmh снова существенно снижается. Способом выражения присутствия Tgs является определение отношения модуля накопления Юнга E' при -100oC и + 25oC согласно динамическому механическому термическому анализу (D MTA, измеренному согласно ISO (Международная организация по стандартизации)/DIS 6721-5). Для обычных гибких пенополиуретанов отношение E'-100 oC/E'+25 oC составляет по меньшей мере 25.

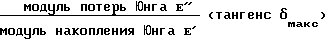

Другим признаком Tgs в DMTA (ISO/DIS 6721-5) является то, что для обычных гибких пенополиуретанов максимальное значение отношения

в температурном интервале -100oC/+25oC изменяется, в общем, от 0,20-0,80. Модуль потерь Юнга E'' также измеряют методом DMTA (ISO/DIS 6721-5).

В контексте настоящей заявки пенополиуретан считают гибким, если упругость по отскоку (измеренная согласно ISO 8307) при условии, что не применяют никакого предварительного кондиционирования гибкости, что измеряют только одно значение отскока на образец, и что испытываемый образец кондиционируют при 23±2oC, (относительная влажность 50±5%) составляет по меньшей мере 40%, предпочтительно по меньшей мере 50% и наиболее предпочтительно 55-85%, по меньшей мере в одном из трех направлений по размерам. Если в настоящей заявке упоминается ISO 8307, то это относится к испытанию, описанному выше, включая условия. Предпочтительно, такие гибкие пены имеют модуль накопления Юнга при 25oC самое большее 500 кПа, более предпочтительно самое большее 350 кПа и наиболее предпочтительно самое большее между 10 и 200 кПа (модуль накопления Юнга, измеренный по DMTA согласно ISO/DIS 6721-5). Далее, такие гибкие пены предпочтительно имеют индекс твердости (ДСН (деформация сжатия под действием нагрузки) 65/25) по меньшей мере 2,0, более предпочтительно по меньшей мере 3,5 и наиболее предпочтительно 4,5-10 (измерен согласно ISO 3386/1). Кроме того, такие гибкие пены предпочтительно имеют гистерезисные потери при ДСН (ISO 3386/1) ниже 55%, более предпочтительно ниже 50% и наиболее предпочтительно ниже 45%.

В контексте настоящей заявки пенополиуретаны считают жесткими, если упругость по отскоку ниже 40% (измерена согласно ISO 8307) при плотности сердцевины пены при свободном подъеме 3-27 кг/м3.

Предпочтительно отношение E'-100 oC/E'+25 oC такой жесткой пены составляет 1,3-15.

Обычные гибкие пены получают реакцией полиизоцианата и полимера относительно высокого молекулярного веса, реакционноспособного по отношению к изоцианату, часто сложного или простого полиэфираполиола, в присутствии порообразователя и возможно также с использованием ограниченных количеств удлинителей цепей и сшивающих реагентов относительно низкого молекулярного веса и возможно с использованием добавок, таких как катализаторы, поверхностно-активные вещества (ПАВ), антипирены, стабилизаторы и антиоксиданты. В общем, полимер относительно высокого молекулярного веса, реакционноспособный по отношению к изоцианату, представляет часть пены самого высокого веса. Такие гибкие пены могут быть получены согласно одностадийному, квази- или полупреполимерному или преполимерному процессу. Такие гибкие пены могут быть формованными пенами или листовыми заготовками и могут быть использованы в качестве амортизационного материала в мебели и автомобильных сидениях и в матах, в качестве основы ковров, в качестве гидрофильной пены в пеленках и в качестве упаковочного пеноматериала. Также они могут иметь акустическое применение, например, в качестве звукоизоляционного материала. Примеры известных технологий для таких обычных гибких пен приведены в EP 10850, EP 22617, EP 111121, EP 296449, EP 309217, EP 309218, EP 392788 и EP 442631.

Обычные жесткие пены получают подобным способом при условии, что часто полиизоцианаты имеют более высокое количество изоцианатных функциональных групп, более низкое количество используемых полиолов высокого молекулярного веса и более высокое количество функциональных групп сшивающего реагента.

В WO 92/12197 описан поглощающий энергию, жесткий пенополиуретан с открытыми порами, образованными водой, полученный взаимодействием компонентов пенополиуретановой композиции, содержащей воду, которая действует как порообразователь и открыватель пор, в форме, в которой отвержденная пена имеет формовочную плотность примерно 32-72 кг/м3 и прочность на раздавливание, которая остается постоянной при 10-70% деформации при нагрузках меньше чем 4,922 кг/см2. Пены имеют минимальную упругость или гистерезис.

В GB 2096616 описан направленно пластифицированный, жесткий пенопласт с закрытыми порами. Жесткие пены пластифицируют для того, чтобы использовать их, например, для изоляции труб. Поры должны оставаться закрытыми.

В US 4299883 описан звукопоглощающий материал, полученный сжатием пены с закрытыми порами до такой степени, что пена сжимается до 50-66% от ее первоначальной толщины. При сжатии поры разрываются и пена становится гибкой и упругой; она может заменять войлок. Описание относится, главным образом, к поликарбодиимидным пенам.

В EP 561216 описано получение вспененных плит с улучшенными теплоизоляционными свойствами, в которых пена имеет анизотропные поры с отношением длин длинной и малой осей 1,2-1,6 и плотностью 15-45 кг/м3, и в которых поры сжаты в направлении толщины листа. Описание фактически относится к полистирольным плитам. Так как описание относится к пенам с улучшенными теплоизоляционными свойствами, то пены фактически имеют закрытые поры.

В EP 641635 раскрыт способ получения вспененных плит с динамической жесткостью не больше чем 10 МН/м3, сжатием плиты плотностью 17-30 кг/м3 по меньшей мере дважды до 60-90% от его первоначальной толщины. Предпочтительно используют полистирол с закрытыми порами. В примерах показано, что полистирольная пена после сжатия показывает лучшие теплоизоляционные свойства, чем несжатая пена.

US 4454248 раскрывает способ получения жесткого пенополиуретана, в котором частично отвержденную, жесткую пену размягчают, затем раздавливают и снова расширяют и полностью отверждают.

Удивительно, но найден совсем новый класс гибких пенополиуретанов, которые не имеют основного перехода из стеклообразного состояния в высокоэластическое между -100 и +25oC. Если оперировать количественными терминами, то эти пены показывают отношение E'-100 oC/E'+25 oC 1,3-15,0, предпочтительно 1,5-10 и наиболее предпочтительно 1,5-7,5. Тангенс δмакс в температурном интервале от -100oC до +25oC имеет значение ниже 0,2.

Плотность сердцевины при свободном подъеме в таких пенах может находиться в интервале от 4-30 кг/м3 и предпочтительно от 4-20 кг/м3 (измерена согласно ISO/DIS 845). Предпочтительно, пены согласно настоящему изобретению имеют основную температуру стеклования выше 50oC и наиболее предпочтительно выше 80oC.

Гибкие пенополиуретаны согласно настоящему изобретению получают реакцией полиизоцианата и полифункционального полимера, реакционноспособного по отношению к изоцианату, в пенообразующих условиях с получением жесткого пенополиуретана и путем раздавливания этого жесткого пенополиуретана. Далее, настоящее изобретение относится к способу получения таких жестких пен и к реакционным системам, содержащим ингредиенты для получения таких пен.

В контексте настоящего изобретения следующие термины имеют следующее значение:

1) изоцианатный индекс или NCO индекс или индекс:

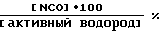

отношение NCO групп к атомам водорода, реакционноспособным по отношению к изоцианату, присутствующим в составе, данное в процентах:

Другими словами, NCO индекс выражает процент изоцианата, фактически использующегося в составе, по отношению к количеству изоцианата, теоретически необходимому для реакции с тем количеством водорода, реакционноспособного по отношению к изоцианату, которое используется в составе.

Следует заметить, что изоцианатный индекс, как он используется здесь, рассматривается с точки зрения фактического процесса пенообразования, включающего изоцианатный ингредиент и ингредиенты, реакционноспособные по отношению к изоцианату. Любые изоцианатные группы, расходующиеся в предварительной стадии для получения модифицированных полиизоцианатов (включая такие изоцианатные производные, которые известны в технологии как квази- или полупреполимеры и преполимеры) или любые активные водороды, расходующиеся в предварительной стадии (например, реагирующие с изоцианатом с образованием модифицированных полиолов или полиаминов), не учитываются при расчете изоцианатного индекса. Только свободные изоцианатные группы и свободные водороды, реакционноспособные по отношению к изоцианату (включая водороды воды), присутствующие на фактической стадии пенообразования, принимаются во внимание.

2) Выражение "атомы водорода, реакционноспособные по отношению к изоцианату", как оно используется здесь для расчета изоцианатного индекса, относится ко всем атомом водорода гидрокси- и аминогрупп, присутствующим в реакционноспособных композициях; это значит, что при расчете изоцианатного индекса в фактическом процессе пенообразования одна гидроксигруппа считается содержащей один реакционноспособный водород, одна первичная аминогруппа считается содержащей один реакционноспособный водород и одна молекула воды считается содержащей два активных водорода.

3) Реакционная система: комбинация компонентов, в которой полиизоцианаты держат в одной или нескольких емкостях отдельно от компонентов, реакционноспособных по отношению к изоцианату.

4) Выражение "пенополиуретан", как его используют здесь, относится к пористым продуктам, полученным реакцией полиизоцианатов с соединениями, содержащими водород, реакционноспособный по отношению к изоцианату, с применением пенообразующих средств и, в частности, включает пористые продукты, полученные с применением воды в качестве реакционноспособного пенообразующего средства (включая реакцию воды с изоцианатными группами, приводящую к образованию мочевинной связи и диоксида углерода и дающую полимочевинополиуретановые пены) и полиолов, аминоспиртов и/или полиаминов в качестве соединений, реакционноспособных по отношению к изоцианату.

5) Термин "средняя условная гидроксильная функциональность" применяют здесь, чтобы указать число средней функциональности (число гидроксигрупп на молекулу) полиола или композиции полиола при допущении, что это (число) является числом средней функциональности (числом атомов активного водорода на молекулу) инициатора (инициаторов), используемого при их получении, хотя фактически оно часто будет немного меньшим из-за некоторой концевой ненасыщенности.

6) Слово "среднее" относится к численному среднему, если не оговорено особо.

Пены согласно настоящему изобретению получают реакцией полиизоцианата (1), соединения (2), реакционноспособного по отношению к изоцианату, причем это соединение (2) имеет средний эквивалентный вес не больше 374 и среднее число атомов водорода, реакционноспособных по отношению к изоцианату, от 2 до 8, соединения (3), реакционноспособного по отношению к изоцианату, причем это соединение (3) имеет средний эквивалентный вес больше 374 и среднее число атомов водорода, реакционноспособных по отношению к изоцианату, от 2 до 6, и воды с получением жесткого пенополиуретана и раздавливанием этого жесткого пенополиуретана, причем соединение (3) не является полиоксиалкиленполиолом с функциональностью 2-3,5, гидроксильным числом 28-90 мг КОН/г и содержанием полиоксиэтиленовых звеньев не более 5 мас.%.

Далее, настоящее изобретение относится к реакционным системам, содержащим вышеуказанные ингредиенты. Настоящее изобретение также относится к способу получения жестких пенополиуретанов с использованием вышеуказанных ингредиентов.

Более конкретно, пены согласно настоящему изобретению получают реакцией полиизоцианата (1), полиола (2), имеющего гидроксильное число, по меньшей мере 150 мг КОН/г и среднюю условную гидроксильную функциональность от 2 до 8, полиола (3), имеющего гидроксильное число от 10 до менее чем 150 мг КОН/г и среднюю условную гидроксильную функциональность от 2 до 6, и воды с получением жесткого пенополиуретана и раздавливанием этого жесткого пенополиуретана, причем соединение (3) не является полиоксиалкиленполиолом с функциональностью 2-3,5, гидроксильным числом 28-90 мг КОН/г и содержанием полиоксиэтиленовых звеньев не более 5 мас.%.

Подходящие органические полиизоцианаты, используемые в способе настоящего изобретения, включают любые полиизоцианаты, известные в технологии получения жестких пенополиуретанов, такие как алифатические, циклоалифатические, аралифатические и, предпочтительно, ароматические полиизоцианаты, например, толуолдиизоцианат в форме 2,4-и 2,6-изомеров и их смесей и дифенилметандиизоцианат в форме 2,4'-, 2,2' и 4,4'-изомеров и их смеси, смеси дифенилметандиизоцианатов (МДИ) и их олигомеры, имеющие изоцианатную функциональность больше 2, известные в технологии как "неочищенные" или полимерные МДИ (полиметиленполифениленполиизоцианаты), известные варианты МДИ, содержащие уретановые, аллофанатные, мочевинные, биуретные, карбодиимидные, уретониминные и/или изоциануратные группы.

Соединения (2), реакционноспособные по отношению к изоцианату, включают любые соединения, применяемые в технологии для этой цели, такие как полиамины, аминоспирты и полиолы. Особенно важны для получения жестких пен полиолы и смеси полиолов, имеющие гидроксильные числа по меньшей мере 150 мг КОН/г и среднюю условную гидроксильную функциональность от 2 до 6. Подходящие полиолы полно описаны в известных работах и включают продукты реакции алкиленоксидов, например, этиленоксида и/или пропиленоксида, с инициаторами, содержащими от 2 до 8 активных атомов водорода на молекулу. Подходящие инициаторы включают полиолы, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилолпропан, триэтаноламин, пентаэритрит, сорбит и сахарозу; полиамины, например, этилендиамин, толуолдиамин, диаминодифенилметан и полиметиленполифениленполиамины; и аминоспирты, например, этаноламин и диэтаноламин; и смеси таких инициаторов. Другие подходящие полиолы включают сложные полиэфиры, полученные конденсацией соответствующего количества гликолей и полиолов с более высокой функциональностью с поликарбоновыми кислотами. Также еще подходящие полиолы включают простые политиоэфиры, полиамиды, сложные полиэфироамиды, поликарбоната, полиацетали, полиолефины и полисилоксаны все с концевыми гидроксигруппами. Также еще подходящие соединения, реакционноспособные по отношению к изоцианату, включают этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилопропан, этилендиамин, этаноламин, диэтаноламин, триэтаноламин и другие инициаторы, упомянутые раньше. Также могут быть использованы смеси таких соединений, реакционноспособных по отношению к изоцианату.

Соединения (3), реакционноспособные по отношению к изоцианату, включают любые соединения, применяемые в технологии для этой цели, такие как полиамины, аминоспирты и полиолы. Особенно важны для получения жестких пен полиолы и смеси полиолов, имеющие гидроксильное число от 10 до меньше чем 150 мг КОН/г и среднюю условную гидроксильную функциональность от 2 до 6, предпочтительно от 2 до 4. Эти высокомолекулярные полиолы, в общем, известны в технологии и включают продукты реакции алкиленоксидов, например, этиленоксида и/или пропиленоксида, с инициаторами, содержащими от 2 до 6 активных атомов водорода на молекулу. Подходящие инициаторы включают полиолы, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилпропан, триэтаноламин, пентаэритрит и сорбит; полиамины, например, этилендиамин, толуолдиамин, диаминодифенилметан и полиметиленполифениленполиамины; и аминоспирты, например, этаноламин и диэтаноламин; и смеси таких инициаторов. Другие подходящие полиолы включают сложные полиэфиры, полученные конденсацией соответствующего количества гликолей и полиолов с более высокой функциональностью с поликарбоновыми кислотами. Также еще подходящие полиолы включают простые политиоэфиры, полиамиды, сложные полиэфироамиды, поликарбонаты, полиацетали, полиолефины и полисилоксаны все с концевыми гидроксигруппами. Предпочтительно полиолами являются простые полиэфиры с концевыми гидроксигруппами, содержащие звенья этиленоксида и/или пропиленоксида, и наиболее предпочтительно полиоксиэтиленполиоксипропиленполиолы, содержащие по меньшей мере 20 вес.% оксиэтиленовых звеньев. Другие используемые полиолы включают дисперсии или растворы аддиционных или конденсационных полимеров в полиолах, описанного выше типа. Такие модифицированные полиолы, часто определяемые как "полимерполиолы", полно описаны в предыдущих работах и включают продукты, получаемые полимеризацией in situ одного или нескольких винильных мономеров, например, стирола и акрилонитрила, в полимерных полиолах, например, простых полиэфирах с концевыми гидроксигруппами, или реакцией in situ полиизоцианата с амино- или гидроксисоединением, таким как триэтаноламин, в полимерном полиоле. Полиолы, модифицированные полимером, которые особенно интересны в связи с изобретением, являются продуктами, получаемыми полимеризацией in situ стирола и/или акрилонитрила в поли(оксиэтилен/оксипропилен)полиолах, и продуктами, получаемыми реакцией in situ полиизоцианата с амино- или гидроксисоединением (таким как триэтаноламин) в поли(оксиэтиленоксипропилен)полиоле. Полиоксиалкиленполиолы, содержащие от 5 до 50% диспергированного полимера особенно полезны. Предпочтительно применяют диспергированный полимер с размером частиц меньше 50 мкм. Также могут быть использованы смеси таких соединений, реакционноспособных по отношению к изоцианату.

Относительное количество соединения (2) и (3) или полиола (2) и (3), реакционноспособного по отношению к изоцианату, может изменяться в широких пределах и предпочтительно составляет от 0,1:1 до 4:1 (по весу).

Относительные количества полиизоцианата и соединений, реакционноспособных по отношению к изоцианату, которые должны быть введены в реакцию, могут изменяться в широких пределах. В общем, должен использоваться изоцианатный индекс от 25 до 300, предпочтительно от 30 до 200 и наиболее предпочтительно от 40 до 150.

Для того, чтобы получить пену, в качестве порообразователя используют воду. Однако, если количество воды недостаточно, чтобы получить желаемую плотность пены, можно дополнительно использовать любой другой путь получения пенополиуретана, такой как использование пониженного или изменяющегося давления, использование газа, такого как воздух, азот, и диоксид углерода, использование более обычных порообразователей, таких как хлорфторуглероды, фторуглеводороды, углеводороды и фторуглероды, использование других реакционноспособных порообразователей, т. е. , средств, которые реагируют с любым из ингредиентов в реакционной смеси и в результате этой реакции освобождают газ, заставляющий смесь вспениваться, и использование катализаторов, которые усиливают реакцию, приводящую к газообразованию таких как катализаторы, усиливающие образование карбодиимида, например, фосфоленоксиды. Для получения пены также можно использовать комбинацию этих способов. Количество порообразователя может широко изменяться и зависит, в основном, от желаемой плотности. Воду можно использовать как жидкость при температурах ниже комнатной, комнатной и повышенной и как пар. На 100 весовых частей полиизоцианата (1), соединения (2), реакционноспособного по отношению к изоцианату, и соединения (3) или полиола (2) и полиола (3) и воды предпочтительно количество соединения (2) или полиола (2) составляет от 2 до 20 весовых частей, количество соединения (3) или полиола (3) составляет от 5 до 35 весовых частей и количество воды составляет от 1 до 17 весовых частей, причем остаток составляет полиизоцианат. Это охватывает другой аспект изобретения: если используют циклический полиизоцианат и более определенно ароматический полиизоцианат и наиболее определенно МДИ или полиметиленполифениленполиизоцианат, то содержание циклических и, более определенно, ароматических остатков в гибкой пене относительно высоко по сравнению с обычными гибкими пенополиуретанами. Пены согласно изобретению предпочтительно имеют содержание бензольных колец, происходящих из ароматических полиизоцианатов, 30-56 вес.% наиболее предпочтительно 35-50 вес.% в расчете на вес пены. Поскольку могут использоваться полиолы, полимерполиолы, антипирены, усилители цепей и/или наполнители, содержащие бензольные кольца, то полное содержание бензольных колец гибкой пены может быть выше и предпочтительно составляет от 30 до 70 вес. % и наиболее предпочтительно от 35 до 65 вес.% по данным калиброванного измерения методом инфракрасного анализа с Фурье-преобразованием.

В дополнение к полиизоцианату, соединениям, реакционноспособным по отношению к изоцианату, и порообразователю могут быть использованы одно или несколько вспомогательных веществ или добавок, известных по сути при получении пенополиуретанов. Такие возможные вспомогательные вещества или добавки включают стабилизаторы пены или поверхностно-активные вещества (ПАВ), например, сополимеры силоксан-оксиалкилен и блоксополимеры полиоксиэтиленполиоксипропилен, катализаторы уретан/мочевина, например, соединения олова, такие как октоат олова (II) или дилаурат дибутилолова, и/или третичные амины, такие как диметилциклогексиламин или триэтилендиамин, и/или фосфаты, такие как NaH2PO4 и NaHPO4, и антипирены, например, галогенированные алкилфосфаты, такие как трис(хлорпропил)фосфат, меламин и гуанидинкарбонат, антиоксиданты, УФ стабилизаторы, антимикробные и противогрибковые соединения и наполнители, такие как латекс, термопластичный полиуретан (ТПУ), силикаты, сульфаты бария и кальция, мел, стекловолокна или гранулы и полиуретановые отходы.

Для функционирования процесса получения жестких пен согласно изобретению могут быть использованы известные одностадийные, преполимерные и полупреполимерные методы вместе с обычными методами смешивания и жесткая пена может быть произведена в форме листовых заготовок, отливок, включая пену, примененную в ткани и в месте полива, распыленной пены, вспененной пены или слоистых изделий с другими материалами, такими как древесно-стружечная плита (ДСП), сухая штукатурка, пластмассы, бумага или металл или с другими слоями пен.

Обеспечение компонентами для производства полиуретана в предварительно смешанных составах, основанных на каждом из ингредиентов - первичном полиизоцианате, и компонентах, реакционноспособных по отношению к изоцианату, - является обычным для многих применений. В частности, может быть использована композиция, реакционноспособная по отношению к изоцианату, которая содержит вспомогательные вещества, добавки и порообразователь в дополнение к соединениям (2) и (3), реакционноспособным по отношению к изоцианату, в форме раствора, эмульсии или дисперсии.

Жесткую пену получают, позволяя вышеуказанным ингредиентам реагировать и пениться до тех пор, когда пена больше не поднимается. Затем пена может быть раздавлена. Однако, предпочтительно перед раздавливанием позволить полученной жесткой пене охладиться ниже 80oC, предпочтительно ниже 50oC и наиболее предпочтительно до окружающей температуры. После подъема отверждение пены может быть продолжено столько, сколько необходимо. В общем, период отверждения от 1 минуты до 24 часов и предпочтительно от 5 минут до 12 часов будет достаточным. Если желательно, отверждение может быть проведено при повышенной температуре. Жесткая пена (т.е., до сжатия) предпочтительно имеет плотность 3-27 кг/м3 и наиболее предпочтительно 3-18 кг/м3.

Полученная жесткая пена (т. е. , до раздавливания) имеет существенное количество открытых пор. Предпочтительно поры жесткой пены являются, главным образом, открытыми.

Раздавливание может быть проведено любым известным способом и любыми известными средствами. Раздавливание может быть проведено, например, приложением механической силы к пене посредством плоской или предварительно профилированной поверхности или применением изменений внешнего давления.

В большинстве случаев применяется механическая сила, достаточная для уменьшения размера пены в направлении раздавливания на 1-90%, предпочтительно на 50-90%. Если желательно, раздавливание может быть повторено и/или проведено в различных направлениях пены. Вследствие раздавливания упругость по отскоку значительно возрастает в направлении раздавливания. Вследствие раздавливания плотность пены может увеличиться. В общем, это увеличение не будет превышать 30% плотности до сжатия.

Хотя трудно дать более точные направления для раздавливания, поскольку они будут зависеть, между прочим, от плотности пены, жесткости пены, типа используемого раздавливающего устройства, но заявитель считает, что специалист в данной области достаточно знает о явлении раздавливания пенополиуретанов, чтобы быть способным определить способ и средства раздавливания, соответствующие вышеуказанному правилу, конечно в свете последующих примеров.

После раздавливания получают новую гибкую пену, которая имеет исключительные свойства. Несмотря на тот факт, что пена является гибкой, она не показывает значительного изменения модуля накопления Юнга E' в температурном интервале от -100 до +25oC, как описано выше. Пена показывает хорошие огнестойкие свойства даже в отсутствие добавок антипиренов. Кислородный индекс пены, полученный из ароматических полиизоцианатов, предпочтительно выше 20 (ASTM 2863). Далее, она показывает модуль накопления Юнга при 25oC не больше 500 кПа, предпочтительно не больше 350 кПа, наиболее предпочтительно между 10 и 200 кПа, и индекс твердости (ДСН 65/25, ISO 3386/1) по меньшей мере 3,5 и наиболее предпочтительно 4,5-10. Величины гистерезисных потерь при ДСН для пен ниже 45% (которые рассчитаны по формуле

в которой A и B - площадь под кривой напряжение/деформация при нагрузке (A) и снятии нагрузки (В), как измерено согласно ISO 3386/1). Также еще могут быть получены такие пены с очень низким или даже отрицательным отношением Пуассона, как определено изучением поперечного удлинения при сжатии пен. В конце значения остаточного сжатия пен обычно низкие, предпочтительно ниже 40% (ISO 1856 метод A, обычная методика).

Если Tgh не слишком высока, пену можно использовать в процессах термического формования для изготовления формованных изделий. Предпочтительно для таких процессов термического формования Tgh пены находится между 80 и 180oC, наиболее предпочтительно между 80 и 160oC.

Далее, пены показывают хорошие способности выдерживать нагрузки, такие как твердость при сжатии без использования наполнителей наряду с хорошей эластичностью, сопротивление раздиру и износостойкость (усталостная прочность) даже при низких плотностях. В обычных гибких пенах часто необходимо использовать высокие количества наполнителя, чтобы получить удовлетворительные несущие способности. Такие высокие количества наполнителей препятствуют технологичности из-за увеличения вязкости.

Пены настоящего изобретения могут быть использованы в качестве амортизационного материала в мебели и автомобильных сидениях и матах, в качестве основы ковров, в качестве гидрофильной пены в диаперсах, в качестве упаковочной пены, в качестве пен для звукоизоляции в автомобильной промышленности и для устранения вибрации в целом.

Изобретение иллюстрируют следующие примеры.

Пример 1. Полиизоцианатную смесь получают смешиванием 56,6 вес.частей полимерного МДИ, имеющего значение NCO 30,7 вес.% и изоцианатную функциональность 2,7 и 43,4 вес.частей МДИ, модифицированного уретонимином, имеющего значение NCO 31 вес.%, изоцианатную функциональность 2,09, содержание уретонимина 17 вес.% и содержание 2,4'-МДИ 20 вес.%.

Композицию, реакционноспособную по отношению к изоцианату, получали смешиванием 32,2 вес.частей полиэтиленгликоля молекулярного веса 200, 4,5 вес. частей этиленгликоля, 42,6 вес. частей оксиэтилен/оксипропиленполиола с условной функциональностью 2, содержанием оксиэтилена 20,2 вес.% (все с концевыми группами) и гидроксильным числом 30 мг КОН/г, 5,5 вес. частей диэтаноламина, 14,5 вес. частей воды и 0,7 вес.частей дилаурата дибутилолова. Эта композиция была эмульсией.

106,1 вес. части полиизоцианатной смеси и 46,9 вес.частей композиции, реакционноспособной по отношению к изоцианату (изоцианатный индекс 75,5), смешивали 13 секунд механической мешалкой ХейдолфTM со скоростью 5000 оборотов в минуту. После смешивания реакционную смесь выливали в открытый 5-литровый сосуд и позволяли реагировать. Перед выливанием реакционной смеси в сосуд внутренние стенки сосуда смазывали смазкой для форм ДесмотролTM D-10RT. Через 2,5 минуты после прекращения подъема пены (время подъема пены 70 секунд) пену вынимали из сосуда и позволяли охлаждаться до окружающей температуры. Получали жесткий пенополиуретан. Образцы сердцевины пены затем вырезали из центра пены для оценки свойств. Плотность сердцевины при свободном подъеме была 11 кг/м3 (ISO/DIS845). Затем образцы раздавливали одним сжатием (70% ДСН) в направлении подъема пены, используя механический тестер ИнстронTM, оборудованный плоскими пластинами.

После раздавливания получали гибкую пену, не имеющую основного перехода из стеклообразного в высокоэластическое состояние между -100 и +25oC и имеющую следующие свойства: плотность сердцевины при свободном подъеме

(ISO/DIS 845, кг/м3) - 13

упругость по отскоку шарика (ISО 8307, %), измеренная в направлении раздавливания - 59

предел прочности при растяжении (ISO-1798, кПа) - 71

относительное удлинение при разрыве (ISO-1798, %) - 30

сопротивление раздиру (ISO/DIS 8067, Н/м) - 70

остаточное сжатие (ISO 1856, метод A, %) - 38

ДСН - 25% (ISO 3386/1, кПа) - 3,2

(ДСН - деформация сжатия под действие нагрузки)

ДСН - 40% (ISO 3386/1, кПа) - 5,2

ДСН - 65% (ISO 3386/1, кПа) - 18,3

индекс твердости при ДСН (ISO 3386/1) - 5,7

гистерезисные потери при ДСН (ISO 3386/1, %) - 48

тангенс δмакс (от -100oC до +25oC) (ISO/DIS 6721-5) - 0,06

кислородный индекс (ASTM 2863, %) - 20,5

отношение модулей накопления Юнга - E'-100 oC/E'+25 oC (ISO/DIS6721-5) - 2,0

модуль накопления Юнга при 25oC (ISO/DIS 6721-5, кПа) - 180

содержание бензола, вес.% (рассчитано) - 43,5

Способность пены сжиматься измеряли в направлении подъем/раздавливание пены.

Тест ДМТА

Измерения проводили согласно ISO/DIS 6721-5 на реометрическом научном приборе ДМТА с использованием 3-точечного типа изгибания. Размеры испытываемого образца были: длина 1,0 см, ширина 1,3 см, толщина 0,4 см. Применяемая амплитуда деформации 64•10-4 см, частота 1 Гц, скорость нагрева 3oC/мин. Образцы пены предварительно кондиционировали при 23oC/50% относительная влажность в течение 24 часов перед испытанием. Образцы пены охлаждали до -120oC (скорость охлаждения 8,5oC/мин) и выдерживали при этой температуре 5 минут перед началом нагревания образца.

Пример 2. Готовили три смеси, реакционноспособные по отношению к изоцианату, (смесь A, B и C). Смесь A получали смешиванием 200 вес.частей оксиэтилен/оксипропиленполиола примера 1 и 6,5 вес.частей DABCOT9 (катализатор от Эйр Продактс, DABCO - торговая марка). Смесь В получали смешиванием 75,5 вес. частей полиэтиленгликоля молекулярного веса 200 и 5,56 вес. частей IRGANOX 5057 (антиоксидант от Циба-Гейги Лтд., IRGANOX - торговая марка). Смесь C получали смешиванием 23,5 вес.частей триэтиленгликоля, 40,0 вес.частей воды и 0,6 вес.частей одноосновного фосфата натрия.

166,1 вес.части смеси A, 65,2 вес.части смеси B, 51,6 вес.части смеси C и 617,1 вес. части изоцианатной смеси примера 1 (изоцианатный индекс 100) смешивали 13 секунд с применением механической мешалки Итрон (торговая марка) со скоростью 3500 об/мин. После смешивания реакционную смесь выливали в открытую деревянную форму 50х50х30 см3. Перед выливанием смеси в деревянную форму внутренние стенки покрывали бумагой. Через час после прекращения подъема пены (время подъема пены 70 секунд) пену вынимали из формы и позволяли охлаждаться до окружающей температуры. Пену вырезали и раздавливали, как в примере 1. Плотность сердцевины при свободном подъеме до раздавливания была 13 кг/м3. После раздавливания получали гибкую пену, не имеющую основного перехода из стеклообразного в высокоэластическое состояние между -100 и +25oC и имеющие следующие свойства (процедура испытания, как в примере 1):

плотность сердцевины при свободном подъеме (кг/м3) - 15

упругость по отскоку шарика (%) - 62

предел прочности при растяжении (кПа) - 67

относительное удлинение при разрыве (%) - 49

остаточное сжатие (%) - 31

ДСН - 40% - 7,1

отношение модулей накопления Юнга (E'-100 oC/E'+25 oC) - 2,8

модуль накопления Юнга (кПа) - 158

содержание бензола, вес.% (рассчитано) - 42,6

Пример 3. Готовили две смеси, реакционноспособные по отношению к изоцианату, (смеси A и B). Смесь A получали смешиванием 30 вес.частей оксиэтилен/оксипропиленполиола примера 1, 0,3 вес. частей DABCO T9 и 0,3 вес.частей 1-метил-1-оксофосфолена (карбодиимидный катализатор от Хехст). Смесь В получали смешиванием 11,3 вес.частей полиэтиленгликоля молекулярного веса 200, 1,95 вес. частей этиленгликоля и 4,5 вес. частей воды.

26,9 вес.частей смеси A, 17,3 вес.частей смеси B и 108,6 вес. частей изоцианатной смеси примера 1 (изоцианатный индекс 123) смешивали 13 секунд с применением механической мешалки Хейдолф со скоростью 5000 об/мин. После смешивания реакционную смесь выливали в открытый 5-литровый сосуд и позволяли реагировать. Через час после прекращения подъема пены (время подъема пены 70 секунд) пену вынимали из сосуда и позволяли охлаждаться до окружающей температуры. Получали пенополиуретан с плотностью при свободном подъеме 16 кг/м3. Метод инфракрасного анализа при затухающем общем отражении с Фурье-преобразованием показал присутствие карбодиимидных групп (сигнал 2140 см-1).

После раздавливания, как описано в примере 1, получали гибкую пену, не имеющую основного перехода из стеклообразного в высокоэластическое состояние между -100 и +25oC и имеющую следующие механические свойства (методика испытания, как в примере 1):

плотность сердцевины при свободном подъеме (кг/м3) - 18

упругость по отскоку шарика (%) - 48

отношение модулей накопления Юнга (E'-100 oC/E'+25 oC) - 2,5

модуль накопления Юнга при 25oC (кПа) - 126

содержание бензола, вес.% (рассчитано) - 42,9т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизоциануратной пены | 1988 |

|

SU1826975A3 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩЕГО ВЕЩЕСТВА ИЗ ВОДЫ ИЛИ ВЛАЖНОГО ТВЕРДОГО ВЕЩЕСТВА | 1995 |

|

RU2107033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2604531C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ И ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ВСПЕНЕННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2201941C2 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЕНИЯ ИЗ МАТЕРИАЛА | 1996 |

|

RU2154612C2 |

| ПОЛИУРЕТАНОВЫЕ ПЕНЫ, ИМЕЮЩИЕ ДОСТАТОЧНУЮ ТВЕРДОСТЬ И ХОРОШУЮ ГИБКОСТЬ | 2017 |

|

RU2735543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА | 2001 |

|

RU2270205C2 |

| ПЕНОПОЛИУРЕТАН ДЛЯ ПРИМЕНЕНИЯ В УПАКОВКАХ | 1995 |

|

RU2144046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 2010 |

|

RU2507215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА И СЛОИСТОЕ ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 1994 |

|

RU2135524C1 |

Описывается способ получения жесткого пенополиуретана для приготовления гибких пенополиуретанов за счет раздавливания жесткого пенополиуретана взаимодействием полиизоцианата, реакционноспособного по отношению к изоцианату соединения, и воды, отличающийся тем, что в качестве соединения используют соединение (2), имеющее средний эквивалентный вес не больше 374 и среднее число атомов водорода, реакционноспособное по отношению к изоцианату, от 2 до 8, соединение (3), реакционноспособное по отношению к изоцианату, имеющее средний эквивалентный вес больше 374 и среднее число атомов водорода, реакционноспособное по отношению к изоцианату, от 2 до 6, и воды, при этом количество соединения (2), соединения (3) и воды (на 100 вес. частей полиизоцианата, соединения (2), соединения (3) и воды) составляет от 2-20 мас.ч, 5-35 мас.ч. и 1-17 мас.ч. соответственно, при условии, что соединение (3) не состоит из полиоксиалкиленполиола, имеющего функциональность 2-3,5 гидроксильное число 28-90 мг КОН/г и содержание полиоксиэтиленовых звеньев не больше 5 мас.%. Технический результат - улучшение физико-химических характеристик целевого продукта. 8 с. и 10 з.п. ф-лы.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ автоматического регулирования расхода топлива в парогенераторе | 1975 |

|

SU567027A1 |

| US 3159700 A, 1964 | |||

| Смесь гидроксилсодержащих соединений для получения жесткого пенополиуретана | 1988 |

|

SU1599388A1 |

Авторы

Даты

2000-01-20—Публикация

1996-04-16—Подача