Данное изобретение относится к пористому полиуретану, способу его получения, и к его применению при упаковке ломких или хрупких изделий. Ломкие или хрупкие изделия, к которым относятся, например, электронные приборы, хрупкое стекло и чувствительные к удару химикаты, требуют особой защиты, чтобы не быть поврежденными тогда, когда их перевозят или хранят. На практике хорошо известно применение пористого амортизирующего удар пластичного упаковочного материала, такого как пенополистирол или пенополиуретан, для того, чтобы обволакивать и поддерживать внутри жесткой или полужесткой коробки или оболочки. Такие методики описаны, например, в патентах США N 2897641; 3190422; 3173535; 3415364 и 3750871. Когда в качестве упаковочного материала выбирают пенополиуретан, то он обычно является жестким или полужестким пенополиуретаном с плотностью от 8 до 15 килограмм на кубический метр. Хотя жесткий или полужесткий упаковочный пенопласт действует так, чтобы ограничить физическое движение упакованного изделия, часто наблюдается то, что его способность смягчать ударные нагрузки и вибрации не всегда удовлетворяет промышленным требованиям.

В качестве альтернативы в применении при упаковке можно рассматривать эластичный или полуэластичный пенополиуретан, который, согласно общепринятому мнению, обладает лучшими свойствами в отношении смягчения звука и вибрации. Однако, характеристики такого пенопласта по выдерживанию нагрузки не всегда удовлетворяют требованиям промышленности для упаковки хрупких изделий. Соответственно, было бы желательно разработать пенополиуретан для применения в упаковках, который может эффективно смягчать ударные нагрузки и вибрации и который обладает привлекательными свойствами по выдерживанию нагрузки. Кроме улучшения этих свойств было бы также желательно, чтобы такой пенопласт проявлял улучшенную усталостную прочность. Пенопласты с улучшенной усталостной прочностью можно рассматривать как способные к повторному использованию в упаковках без немедленного удаления в лом.

Кроме вышеупомянутых желательных эксплуатационных требований, было бы хорошо, чтобы пенополиуретан можно было получать в процессе без летучих выделений в окружающую среду веществ, которые полагаются нежелательными для нее, или при малых их выделениях. В частности, желательно избежать применения некоторых галогенированных газообразователей, которые рассматриваются как агрессивные в отношении содержания озона в атмосфере Земли.

Чтобы приспособиться к вышеуказанным требованиям, авторы заявки разработали альтернативный вариант пенополиуретана, который особенно пригоден для упаковки хрупких или ломких изделий. Подверженность таких изделий повреждению за счет ударов или вибраций можно выразить с помощью фактора G. Под "ломкими" обычно понимают изделия, которые могут повреждаться при действии фактора G от 20G до 40G; под "хрупкими" понимают изделия, которые могут повреждаться при факторе G более 40G, вплоть до 100G. Полагают, что изделие более склонно к повреждениям, если его фактор G ниже. Соответственно, если пенополиуретан предназначен для применения в качестве упаковочного материала, этот пенопласт должен существенно ограничить воздействие потенциально повреждающей G-силы на изделие.

По своему первому аспекту изобретение относится к пористому полиуретановому полимеру, который имеет открытую или связанную пористую структуру, с общей плотностью от 20 до 40 кг/см3, и при толщине 75 мм характеризуется величиной G, равной 75 или менее для статического напряжения, большего или равного 0.4 фунт/кв.дюйм (2.75 кПа).

По своему второму аспекту изобретение относится к способу получения пористого полиуретанового полимера, который имеет открытую или связанную пористую структуру, с общей плотностью от 20 до 40 кг/см3, и при толщине 75 мм характеризуется величиной G, равной 75 или менее для статического напряжения, большего или равного 0.4 фунт/кв.дюйм (2.75 кПа), причем способ включает проведение реакции полиизоцианата с композицией полиэфиров-полиолов в присутствии воды; где:

(а) композиция полиэфиров-полиолов в расчете на сумму весовых частей (i) и (ii) содержит:

(i) от 25 до 65 процентов полиэфира-полиола, который содержит в среднем от 2 до 4 гидроксильных групп/молекулу и имеет эквивалентный вес от 150 до 500; и

(ii) от 35 до 75 процентов полиэфира-полиола, который содержит в среднем от 2 до 6 гидроксильных групп/молекулу и имеет эквивалентный вес от 600 до 3000 и содержание оксиэтилена не менее 50 весовых процентов;

(б) вода присутствует в количестве от 1 до 8 частей по весу на 100 частей композиции полиэфиров-полиолов;

(в) полиизоцианат, присутствующий в количестве, достаточном для того, чтобы обеспечить индекс реакции изоцианата от 50 до 150, имеет среднюю изоцианатную функциональность от 2.3 до 3.5 и содержит метилендифенилизоцианат и по меньшей мере 40 весовых процентов полиметиленполифенилизоцианата.

По третьему аспекту изобретения предлагается способ упаковки ломких изделий с помощью пористого, поглощающего удар материала, причем используемый материал является вышеупомянутым пенополиуретаном, который предпочтительно получают в соответствии с вышеупомянутым способом.

Продукт из пенополиуретана с открытыми порами по данному изобретению имеет общую среднюю плотность от 20 до 40, а предпочтительно от 25 до 35 кг/см3. Пенопласт с открытыми порами обеспечивает привлекательную безусадочность, которую не всегда проявляют пенопласты с закрытыми порами, что очень желательно тогда, когда такой пенопласт предназначен для применения в упаковках. Пенопласт по настоящему изобретению может дополнительно отличаться тем, что при толщине образца 75 мм он имеет величину G, равную 75 или менее, при статическом напряжении, большем или равном 0.4 фунт/кв. дюйм (2.75 кПа), предпочтительно 60 или менее при статическом напряжении большем, или равном 0.3 фунт/кв. дюйм (2 кПа), и более предпочтительно - 50 или менее, при статическом напряжении, большем или равном 0.3 фунт/кв. дюйм (2 кПа). Под выражением "величина G" понимается то, что пенопласт обладает способностью достаточно ослаблять удары и вибрации, так что упакованное изделие при нормальных обстоятельствах будет маловероятно подвержено действию G-силы, большей данной численной величины. Чем выше величина G для пенопласта, тем он менее подходит для упаковки хрупких или ломких изделий. Выгодно то, что пенопласт по изобретению имеет величину G от 20G до 75G при статическом напряжении от 0.4 до 1.5 фунт/кв. дюйм (от 2.75 до 9.65 кПа), и предпочтительно - величину от 20G до 50G при статическом напряжении от 0.3 до 1.5 фунт/кв. дюйм (от 2 до 9.65 кПа). Такую величину G можно определить по обычной методике испытаний, включая BS7539 (1992), раздел 2 метод 1, согласно которой на образец пенопласта заданной толщины роняют выбранные веса с указанной высоты. Следует отметить то, что наблюдаемая величина G растет при уменьшении толщины образца пенопласта. Именно по этой причине величины G различных пенопластов, если их необходимо сравнить со смыслом, должны быть определены для образцов, имеющих одинаковую ориентацию ячеек и толщину.

В настоящее время полагают, что привлекательные свойства пенопласта по ослаблению передачи удара связаны с температурой стеклования полиуретанового полимера, и при этом выгодно иметь полимер с температурой стеклования, которая близка к рабочему температурному диапазону, часто температурному диапазону окружающей среды, при котором может использоваться пенопласт. С этой целью выгодно, чтобы пенопласт по изобретению имел температуру стеклования в интервале от -40oC до +60oC, предпочтительно от -10oC до +55oC, и более предпочтительно от 0oC до +50oC.

Пенополиуретан по настоящему изобретению можно получить реакцией определенной композиции полиэфиров-полиолов с определенной композицией полиизоцианатов в присутствии газообразователя, который содержит воду.

Композиция полиэфиров-полиолов

В расчете на сумму весовых частей присутствующих первого и второго компонента, композиция полиэфиров-полиолов содержит: в качестве первого компонента - от 25 до 65 процентов полиэфира-полиола, который имеет в среднем от 2 до 4 гидроксильных групп/молекулу и эквивалентный вес от 150 до 500; и в качестве второго компонента - от 35 до 75 процентов полиэфира-полиола, который имеет в среднем от 2 до 6 гидроксильных групп/молекулу, эквивалентный вес от 600 до 3000, и содержание оксиэтилена не менее 50 весовых процентов. Выгодно, чтобы первый компонент присутствовал в количестве от предпочтительно 30 и лучше 35 весовых процентов до предпочтительно 60 весовых процентов. Полиэфир-полиол, присутствующий как первый компонент, имеет гидроксильный эквивалентный вес от предпочтительно 200, лучше 250, до предпочтительно 450, лучше 400. Предпочтительно, чтобы такой полиэфир-полиол содержал в среднем от 2,5 до 3,6 гидроксильных групп на молекулу. Композиция полиэфиров-полиолов предпочтительно включает от 35 до 60 весовых процентов полиэфира-полиола, который имеет эквивалентный вес от 350 до 400. Полиэфиры-полиолы, соответствующие данному описанию, используют в способе настоящего изобретения для того, чтобы обеспечить требуемую температуру стеклования конечного полимера. Подходящие полиэфиры-полиолы для применения в качестве первого компонента включают в себя многоатомные спирты, которые получают проведением реакции алкиленоксида, например, этиленоксида, пропиленоксида, бутиленоксида или смесей двух или нескольких таких оксидов с активным инициатором, содержащим водород. К типичным инициаторам относится вода, алкиленгликоли, такие как пропиленгликоль, глицерин, триметилолпропан или этилендиамин. К типичным представителям подходящих коммерчески доступных продуктов многоатомных спиртов на основе полиэфиров относятся продукты, обозначенные как ВОРАНОЛ (VORANOLTM) CP260, ВОРАНОЛ CP450, ВОРАНОЛ CP700 и ВОРАНОЛ 1000, все доступные от Дзе Дау Кемикал Компани.

Второй компонент - полиэфир-полиол, отличающийся своим более высоким гидроксильным эквивалентным весом и содержанием оксиэтилена, присутствует для того, чтобы повысить совместимость композиции многоатомных спиртов с водой и чтобы придать конечному продукту пенопласта структуру с открытыми ячейками. С этой целью выгодно, чтобы второй компонент присутствовал в количестве от предпочтительно 40 весовых процентов до предпочтительно 70, лучше 65 весовых процентов. Второй компонент - многоатомный спирт - предпочтительно имеет гидроксильный эквивалентный вес от 800, лучше 1000, до предпочтительно 2500, лучше 200. Содержание оксиэтилена во втором компоненте - многоатомном спирте - составляет предпочтительно не менее 60, лучше не менее 70 процентов, до предпочтительно 90 процентов от всего веса второго многоатомного спирта. Подходящие полиэфиры-полиолы для применения в качестве второго компонента включают в себя многоатомные спирты, который получают проведением реакции алкиленоксида, включая этиленоксид, и необязательно пропиленоксид, бутиленоксид или смесь двух или нескольких таких оксидов, с активным инициатором, содержащим водород. К типичным инициаторам относится вода, алкиленгликоли, такие как пропиленгликоль, глицерин, триметилолпропан, этилендиамин, пентаэритрит или сорбит. К типичным представителям подходящих доступных в продаже продуктов полиэфиров-полиолов относятся продукты, обозначенные как ВОРАНОЛ CP1421 и ВОРАНОЛ 4053, оба доступные от Дзе Дау Кемикал Компани.

Когда желательно улучшить свойства полиуретана по несению нагрузки, выгодно, чтобы при получении пенопласта присутствовал органический полимер в виде частиц. К подходящим для данной цели органическим полимерам в виде частиц относятся полимеры типа стирол: акрилонитрил (SAN), полимочевина (PHD), полиизоцианат-полиамин (PIPA) и стирол-бутадиен (SB). Выгодно, чтобы при применении органический полимер в виде частиц присутствовал в количестве от 0.5 до 15, предпочтительно от 1 до 12, и более предпочтительно - от 2 до 10 частей на 100 частей по весу всей композиции полиэфиров-полиолов. Когда органический полимер в виде частиц является SB-полимером, его можно с преимуществом ввести в процесс пенообразования, будучи необязательно предварительно смешанным с композицией многоатомных спиртов, посредством водного латекса, в котором вода способствует производительности пенообразования. Подходящие водные стирол-бутадиеновые латексы доступны в продаже и к ним относятся латексы от Гудеар (Goodyear), обозначенные как LPF 6733A, LPF 6758A, и продукты, доступные от Энихем (Enichem), включая те, которые обозначены как ИНТЕКС (INTEX) 2003 и ИНТЕКС 132. Когда органический полимер в виде частиц является стирол-акрилонитрилом (SAN), полимочевиной (PHD) или полиизоцианат-полиамином (PIPA), его можно ввести посредством суспензии в полиэфире-полиоле, который необязательно отличается от первого или второго компонента - полиэфира-полиола, причем такие полимерные системы полиэфиров-полиолов доступны в продаже. Примеры подходящих и предпочтительных доступных в продаже полимерных многоатомных спиртов SAN включают в себя те, которые продаются Дзе Дау Кемикал Компани, и к ним относятся продукты, обозначаемые как ВОРАЛЮКС (VORA-LUXTM) совместно с обозначающими кодами HN200 - HN206, HL100 - HL400.

Порообразователь

Как было указано, пенопласт по данному изобретению получают в присутствии от 1 до 8, предпочтительно от 2.5 до 8, и лучше от 3.5 до 6.5 частей воды на 100 частей общего веса композиции многоатомных спиртов. Вода реагирует с полиизоцианатом, приводя к образованию диоксида углерода, который далее действует как порообразователь, обеспечивающий конечный пример с пониженной плотностью. Порообразующая способность, обеспечиваемая водой, может быть дополнена физическими порообразователями. Примеры таких физических газообразователей включают в себя фторированные углеводороды и хлорфторированные углеводороды, например, такие как дихлордифторэтан (R-123), дихлорфторэтан (R-141a), хлордифторэтан (R-142b), тетрафторэтан (R-134a) и хлордифторметан (R-22); углеводороды, такие как бутан, пентан, циклопентан, гексан и циклогексан; а также захваченные газы, такие как воздух, аргон, азот и диоксид углерода. Диоксид углерода также можно ввести путем термического разложения, используя экзотермический эффект реакции полиуретана, или, например, с помощью аддуктов амин/диоксид углерода. В очень предпочтительном варианте осуществления данного изобретения газообразователь состоит из воды.

Полиизоцианат

Полиизоцианат, используемый для получения пенопласта по настоящему изобретению, имеет среднюю изоцианатную функциональность от 2.3 до 3.5, предпочтительно от 2.5 до 3.2, и более предпочтительно - от 2.7 до 3.1, и он содержит метилендифенилизоцианат и полиметиленполифенилизоцианат. Полиметиленполифенилизоцианат присутствует в количестве не менее 40, предпочтительно не менее 50, лучше не менее 55 процентов до предпочтительно 80 процентов в расчете на общий вес полиизоцианатной композиции. Метилендифенилизоцианат обычно является смесью 2,4'- и 4,4'-изомеров, причем выгодно, чтобы такие изомеры присутствовали в весовом отношении от 98:2 до 50:50. Общее количество полиизоцианата, используемого для получения пенополиуретана, должно быть достаточным для того, чтобы обеспечить изоцианатный индекс реакции обычно от 50 до 150, предпочтительно от 65, лучше 70, до предпочтительно 130, лучше 120, и оптимально 95. Изоцианатный индекс реакции, равный 100, соответствует одной изоцианатной группе на один реакционно-способный по отношению к изоцианату атом водорода, который присутствует исходя из воды и композиции многоатомных спиртов.

Кроме вышеупомянутых компонентов в процессе пенообразования необязательно присутствуют другие вещества, включая катализатор промотирования /образования/ уретанов, вещества, стабилизирующие пенообразование, антипирены и антистатики, например, такие как СТАТУР (STATURETM) II, доступный от Дзе Дау Кемикал Компани. К веществам, стабилизирующим пенообразование, относятся кремнийсодержащие поверхностно-активные вещества, например, силоксан-оксиалкиленовые сополимеры, такие как продукты, продаваемые под торговой маркой ТЕГОСТАБ (TEGOSTAB) от Th. Goldschmidt, включая BF-2370 и B-4900, а также продукты, продаваемые Osi, включая продукт, обозначаемый как L620. Подходящие катализаторы, которые можно использовать для промотирования образования уретановых групп, включают третичные амины и металлоорганические соединения, в особенности соединения олова. К примерам соединений-третичных аминов относятся N,N-диметилциклогексиламин, N,N-диметилбензиламин, N,N-диметилэтаноламин, бис-диметиламиноэтиловый эфир и 1,4-диазобицикло/2,2,2/октан; или соединения олова, включая октоат двухвалентного олова и дилаурат дибутилолова. Выгодно, чтобы в качестве катализатора присутствовали комбинации амина и/или соединений олова. Если требуется придать пенополиуретану частичные свойства по замедлению горения, то в качестве катализатора можно использовать ртуть-, фосфор- или азотсодержащие вещества, к которым относятся, например, меламин, трис-(хлорэтил)фосфонат или, предпочтительно, не содержащие галогенов соединения фосфора, включая, к примеру, триэтилфосфат.

При получении пенополиуретана по данному изобретению полиизоцианат в условиях реакции приводят в контакт с композицией многоатомных спиртов в присутствии газообразователя, и, необязательно, органического полимера в виде частиц. Выгодно предварительно смешать композицию многоатомных спиртов, газообразователь и необязательный органический полимер в виде частиц перед проведением реакции с полиизоцианатом. Подходящие методики изготовления упаковочного пенопласта, включая нижеприведенное описание необязательных добавок, которые могут присутствовать с пользой для дела, описаны, например, в "Polyurethanes Handbook", Gunter Oertel, Hanser Publishers, Munich, ISBN 0-02-948920-2 (1985); "Reaction Polymers", W. Gum et al., Hanser Publishers, Munich, ISBN 3-446-1569029 (1992).

Изобретение иллюстрируется следующими примерами, в которых все части и процентные содержания приведены по весу, если не указано иначе. Там, где они приводятся, полученные свойства пенопластов наблюдаются при следующих методиках испытаний:

Плотность - ISO 845-88

Деформация при сжатии - ISO 3386.1-86

Деформация при вдавливании - ISO 2439.80

Предел прочности при растяжении - ISO 1798-83

Удлинение - ISO 1798-83

Сопротивление раздиру - ASTM D 3574-86

Упругость - ASTM D 3574-86

Расход воздуха - ASTM D 3574-86

Остаточное сжатие - ISO 1856-80

Величина G - BS7539 (1992)

В примерах для получения пенополиуретана использовались перечисленные ниже вещества:

Многоатомный спирт A:

ВОРАНОЛ CP 1000, полученный при инициировании глицерином многоатомный спирт на основе полиоксипропилена, с эквивалентным весом 300, доступен от Дзе Дау Кемикал Компани.

Многоатомный спирт B:

ВОРАНОЛ CP 1421, полученный при инициировании глицерином многоатомный спирт на основе простого полиэфира полиоксипропиленоксиэтилена (70 вес.%), с эквивалентным весом 1670, доступен от Дзе Дау Кемикал Компани.

Многоатомный спирт C:

ВОРАЛЮКС HN201, полученный при инициировании глицерином многоатомный спирт на основе полиоксипропиленоксиэтилена, с эквивалентным весом 1870, содержащий 21 вес.% стирол-акрилонитрильного полимера в виде частиц, доступен от Дзе Дау Кемикал Компани.

Изоцианат A:

Неочищенный метилендифенилизоцианат с содержанием NCO 31 вес.%, с содержанием полиметиленполифенилизоцианата 60 вес.%, и со средней NCO-функциональностью, равной 2.7.

Катализатор A:

ДАБКО (DUBCO) 33LV, запатентованный катализатор на основе триэтилендиамина, доступный от Air Products.

Катализатор B:

НИАКС (NIAX) A1, запатентованный катализатор на основе бис-n,n-диметиламиноэтилового эфира, доступен от OSi Specialities Inc.

Катализатор C:

Октоат двухвалентного олова.

Поверхностно-активное вещество A:

ТЕГОСТАБ BF 2370, запатентованное поверхностно-активное вещество на основе кремния, доступно от Th Goldschmidt AG.

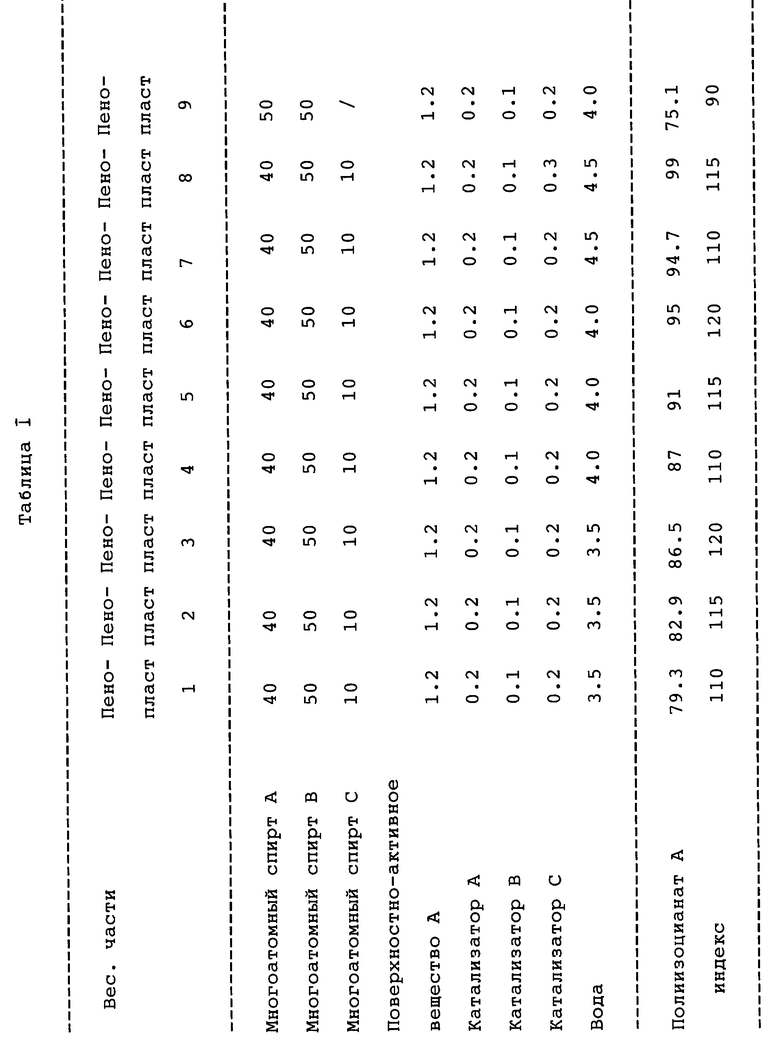

Пример 1. Пенополиуретан получают с помощью перемешивающего/разливочного устройства высокого давления Hennecke UBT, работающего с выходом многоатомного спирта 35 кг/мин и с потоками всех компонентов при температуре 20oC. Ниже в табл. I приводятся составы, используемые для получения пенопластов, и наблюдаемые физические свойства полученных пенопластов.

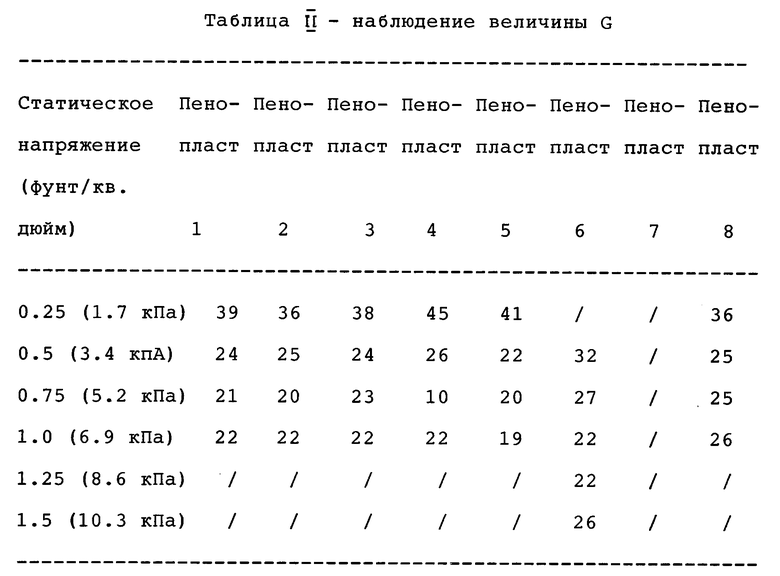

Пример 2. Величину G или характеристику замедления /удара/ для пенопластов, полученных в примере 1, определяют по методике испытаний BS 7539 (1992), раздел 2, метод 1. Характеристики определяют для образцов пенопласта, имеющих толщину 75 мм при высоте падения 900 мм и статическом напряжении 0.25, 0.5, 0.75, 1.0, 1.25 и 1.5 фунт/кв. дюйм (1.7, 3.4, 5.2, 6.9, 8.6 и 10.3 кПа, соответственно). Наблюдаемые величины G приведены в табл. II.

Кроме того, для пенопласта по изобретению было обнаружено то, что если снова измерять величину G для одного и того же образца при многократном (3) падении, то наблюдается ее увеличение только на 5-10 единиц. Эти результаты говорят о том, что пенопласты по изобретению имеют низкую величину G в широком интервале статического напряжения.

Для сравнения определены характеристики для обычного гибкого плиточного пенопласта с плотностью 35 кг/м3, способного выдерживать высокие нагрузки; которые приведены далее в табл. III. В отличие от пенопластов по данному изобретению, пенопласт в виде гибкой пластины имеет величину G, которая значительно увеличивается при наблюдении с многократными падениями. Минимальное увеличение величины G позволяет повторно использовать такой пенопласт в качестве упаковочного материала, так как он все еще имеет достаточную способность ослаблять удары и вибрацию для того, чтобы свести к минимуму повреждение упакованного изделия.

Низкая величина G, особенно при более высоком статическом напряжении, которую имеет пенопласт по данному изобретению, делает его особенно пригодным для использования в упаковочной промышленности, особенно для упаковки ломких изделий малого веса. Под "малым весом" обычно понимают изделия с массой менее 5 кг.

Описывается пористый полиуретановый полимер, полученный реакцией композиции полиэфирполиола, содержащий от 25 до 65 вес.% полиэфирполиола, который содержит в среднем от 2 до 4 гидроксильных групп/молекулу и имеет эквивалентный вес от 150 до 500: и от 35 до 75 вес.% полиэфирполиола, который содержит в среднем от 1 до 6 не менее 50 вес.% оксиэтилена гидроксильных групп/молекулу и имеет эквивалентный вес от 600 до 3000, и полиизоцианатом, который имеет среднюю изоцианатную функциональность от 2,3 до 3,5 и содержит метилендифенилиизоцианат и по меньшей мере 40 вес.% полиметиленполифенилизоцианата, и который имеет открытую или взаимосвязанную пористую структуру с общей плотностью от 20 до 40 кг/м2 и при толщине 75 мм характеризуется величиной, равной 75 или менее для статистического напряжения, большего или равного 2,75 кПа. Технический результат - упрощение процесса. 3 с. и 6 з.п. ф-лы, 3 табл.

| Способ автоматического регулирования расхода топлива в парогенераторе | 1975 |

|

SU567027A1 |

| Булатов Г.А | |||

| Полиуретаны в современной технике | |||

| - М.: Машиностроение, 1983, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

2000-01-10—Публикация

1995-08-03—Подача