Изобретение относится к масложировой промышленности при производстве, прежде всего, масел и жиров из растительного сырья, а также может быть использовано в мясомолочной, химической и нефтяной отраслях.

Известен способ очистки масла (1) путем его гидратации с последующей нейтрализацией водным раствором щелочи и отделением продуктов очистки. Многостадийность процесса и необходимость его осуществления при повышенных температурах и многократных перекачках приводит к значительным энергозатратам, а потому известный способ очистки масел не получил большого распространения.

Наиболее близким к описываемому является способ очистки жидких масел и жиров (2) включающий смешивание масла (жира) с водой, перемешивание его с химическим и нейтрализующим агентами и последующее отделение продуктов взаимодействия от масла (жира). Поэтапная реализация стадий гидратации и нейтрализации в известном способе очистки масел не позволяет достичь необходимого уровня качества масла по заранее заданным определенным параметрам, например по перекисному числу, что снижает объем выпуска качественного продукта и также является энерго-, материале- и ресурсоемким процессом из-за использования большого количества химических реагентов и необходимости дополнительных устройств, обеспечивающих интенсивное перемешивание реакционной смеси со скоростью 500-1500 об/мин. Кроме того, известный способ очистки масел и жиров экологически неблагоприятен, поскольку требует специальных мер для выведения и утилизации вредных остаточных продуктов химической обработки.

Наиболее близким к описываемому устройству является установка для очистки растительных масел (3), содержащая, по крайней мере, две реакционные емкости, соединенные между собой и с каналами ввода-вывода компонентов и продуктов реакции, посредством трубопроводов и вентильно-запорной арматуры. Наличие реакционных емкостей для каждой стадии очистки, а также необходимость использования перекачивающих насосов обусловливает громоздкость и металлоемкость установки, которая требует значительных производственных площадей, при том, что ее работа не исключает тех недостатков, которые характерны для описанных выше способов очистки.

Таким образом, технический результат, получаемый при реализации описываемого изобретения состоит в создании нового, эффективного, экологически чистого, энерго- и ресурсосберегающего способа очистки жидких масел и жиров, который позволит получать высококачественный продукт с фиксированным перекисным числом, упростить технологию очистки масел и жиров, уменьшить расход электроэнергии, материалов и производственных площадей за счет сокращения этапов и длительности процесса очистки, изменения температурного режима, упрощения устройства для осуществления способа, повысить экологичность и экономичность процесса за счет исключения непищевых химических реагентов и использования всего остаточного продукта для пищевых и кормовых целей.

Указанный технический результат достигается тем, что в способе очистки жидких масел и жиров включающем смешивание масла (жира) с водой, перемешивание его с химическим и нейтрализующим агентами и последующее отделение продуктов взаимодействия от масла (жира), при смешивании масла (жира) с водой, химическим и нейтрализующим агентами получают реакционную смесь, при этом в качестве химического агента используют флокулянт, а перемешивание реакционной смеси осуществляют путем перекачивания ее из емкости в емкость с образованием встречных потоков и их взаимодействия.

При этом может быть использован флокулянт типа поликатионита линейного, циклического или сметанного строения из класса поли-N- виниламидов, либо их сополимеров с диметилдиалиламмонийгалогенидами, акриламидом и другими винильными мономерами со степенью полимеризации 100-500 в количестве 1-100 мг на литр исходного сырья.

Перемешивание компонентов производят в вакууме при температуре реакционной смеси 20 - 80oC. В качестве нейтрализующего агента может быть использован водный раствор щелочи, либо CaO, BaO, карбонаты или гидрокарбонаты щелочных металлов.

Разделение продуктов взаимодействия обычно производят отстаиванием.

В устройстве для очистки жидких масел и жиров, включающем, по крайней мере, две реакционные емкости, соединенные между собой и каналами ввода-вывода компонентов и продуктов их взаимодействия, посредством трубопроводов и вентильно-запорной арматуры, каждая реакционная емкость содержит размещенные с одной строны и подсоединенные к первому трубопроводу два патрубка, концы которых расположены внутри реакционной емкости у противоположных ее сторон, и подсоединенный ко второму трубопроводу третий патрубок, размещении с противоположной стороны реакционной емкости и направленный встречно первым двум патрубкам, при этом реакционные емкости подключены к вакуумной линии.

Реакционные емкости могут быть выполнены в виде вертикальных цилиндрических сосудов, в крышку каждого из которых вмонтированы соединенные с первый трубопроводом два патрубка, длина которых выбрана таким образом, чтобы входной конец первого патрубка был расположен в нижней части реакционной емкости, а выходной конец второго патрубка - в ее верхней части, при этом третий патрубок вмонтирован в дно реакционной емкости и соединен со вторым трубопроводом.

Устройство может быть снабжено емкостью для хранения нейтрилизующего агента, подсоединенной к одному из трубопроводов.

В зависимости от параметров исходного сырья (масла или жира) и получаемого продукта рассчитывают количество компонентов и режимы проведения процесса.

Жидкое масло или жир, выделенный, например, прессованием или экстракцией, заливают рассчитанным количеством воды, вводят флокулянт и соединяют с нейтрализующим агентом. Полученную таким образом реакционную смесь интенсивно перемешивают, перекачивая из емкости в емкость с возможностью образования встречных потоков реакционной смеси в вакууме, после чего масло отстаивается в течение 4 - 6 часов, происходит разделение реакционной среды на два слоя. Верхний слой представляет собой чистое масло с заданными параметрами, а нижний слой - смесь масла с осадком. Нижний слой отделяют, фугируют или отжимают на прессфильтре и остаток полностью используют для приготовления пищевых или кормовых продуктов, а верхний слой после декантации фильтруют или подвергают другой требуемой обработке и отправляют на склад готовой продукции.

В процессе перемешивания компонентов в присутствии флокулянта происходит интенсивная коагуляция свободных жирных кислот, продуктов окисления и других жирорастворимых веществ, которые могут снижать качество готового продукта, образуются хлопьевидные агрегаты - флокулы, которые после отстаивания и выпадают в осадок.

Пример 1. Исходное сырье - прессовое подсолнечное масло в количестве 11 т заливают самотеком или набирают вакуумом в реакционную емкость. В соответствии с рассчитанными для получения рафинированного недезодорированного масла параметрами режима очистки вводят 120 л воды и 500 г полидиметилдиалилдиаммонийхлорида, растворенного в 60 л воды и добавляют 26 кг щелочи, растворенной в 60 л воды. Полученную реакционную смесь интенсивно перемешивают путем взаимодействия встречных потоков реакционной смеси при двукратной перекачке ее в другую реакционную емкость и обратно. Затем масло отстаивают в течение 4 ч при 70oC. Образовавшийся осадок отделяют и передают на дальнейшую обработку, а готовое масло фильтруют и отправляют на склад готовой продукции. Полученное масло соответствует требованиям ГОСТа 1129-93 для рафинированных недезодорированных масел.

Пример 2. Процесс осуществляют аналогично примеру 1. Расчет компонентов производят для получения масла высшего сорта рафинированной категории. На 11 т масла берут 100 л воды, 200 г флокулянта - полиакриламида со степенью полимеризации 310 и 20 кг щелочи. Масло отстаивают в течение 5 ч 60oC. Полученное масло соответствует требованиям ГОСТа 1129-93 для заданного масла.

Пример 3. Процесс осуществляют аналогично примеру 1. Для получения масла гидратированного высшего сорта берут 110 л воды, 300 г флокулянта (сополимера диметилдиалиламмонийгалогенида и винилкапролактама в соотношении 1:2 со степенью полимеризации 350) и 22 кг щелочи. Масло отстаивают в течение 5,5 ч при 65oC. Полученный продукт соответствует заданному сорту масла.

Пример 4. Процесс осуществляют аналогично примеру 1. Устанавливают режим получения рафинированного масла первого сорта. Для этого на 11 т масла берут 100 л воды, 16 кг щелочи и 200 г флокулянта (сополимера диметилдиалиламмонийхлорида в соотношении 6:4, со степенью полимеризации 150). Мело отстаивают в течение 6 ч при 55oC. Полученное масло по данным анализа соответствует рафинированному маслу первого сорта.

Пример 5. Процесс осуществляют аналогично примеру 1. Для получения гидратированного масла первого сорта 11 т исходного масла смешивают с 100 л воды и водными растворами 18 кг щелочи и 250 г флокулянта (сополимера диметилдиалилдиаммонийбромида и тетраэтилендиамина в соотношении 1:1 со степенью полимеризации 400). Полученное масло соответствует требованиям ГОСТа для данного сорта масла.

Пример 6. Процесс осуществляют аналогично примеру 1. Исходное сырье - экстракционное масло на 11 т которого берут 110 л воды, 450 г флокулянта (сополимера диметилдиалиламмонийбромида с винилкапролактамом в соотношении 1:1 и со степенью полимеризации 350) и 25 кг щелочи. Получают рафинированное масло в соответствии с ГОСТОМ 1129-93.

Пример 7. Процесс осуществляют аналогично примеру 1. Для решения задачи получения дезодорированного рафинированного масла высшей категории качества на 11 т смеси прессового и экстракционного подсолнечного масла берут 120 л воды, 24 кг щелочи и 350 г флокулянта (сополимера винилкапролактама с диметилдиалиламмонийхлоридом в соотношении 1:1, со степенью полимеризации 280). Полученный продукт после обработки на пленочном испарителе при 120oC, скорости 2,5 т/ч и вакууме 1,0 атм имеет параметры, соответствующие требованиям ГОСТа на данный сорт масла.

Пример 8. Процесс осуществляют аналогично примеру 1. Исходное сырье - экстракционное хлопковое масло в том же количестве. Для получения рафинированного хлопкового масла в качестве компонентов очистки используют 120 л воды, 500 г диметилдиалиламмонийбромида со степенью полимеризации 300 и 40 кг щелочи. Масло отстаивают при 70oC в течение 6 ч. Полученный продукт по всем параметрам соответствует ГОСТу на рафинированное хлопковое масло.

Пример 9. Процесс осуществляют аналогично примеру 1. Исходное сырье - прессовое кукурузное масло 11 т. С целью получения рафинированного кукурузного масла используют 130 л воды, 300 г полидиметилдиалиламмонийхлорида со степенью полимеризации 300 и 35 кг щелочи. Масло отстаивают при 70oC в течение 5 ч. Полученный продукт соответствует требованиям соответствующего ГОСТа.

Пример 10. Процесс осуществляют аналогично примеру 1. При этом, на 10 л исходного сырья - облепихового масла - берут 10 л воды, 500 мг полидиметилдиалиламмонийхлорида и 50 г щелочи. Масло отстаивают при 70oC в течение 6 ч. Полученный продукт по всем параметрам соответствует требованиям ГОСТа на рафинированное облепиховое масло.

Пример 11. Процесс осуществляли аналогично примеру 1 при получении рафинированного подсолнечного масла с той разницей, что отстаивание производили при 20oC в течение 6 ч. Параметры полученного продукта соответствовали ГОСТу на рафинированное подсолнечное масло.

Пример 12. Процесс осуществляли аналогично примеру 1 но, при этом, с целью дезодорации масло обработали на пенном испарителе при 120oC и остаточном вакууме 1 атм со скоростью 3 т/ч (толщина масляного слоя 1-2 мм). Полученное масло соответствует требованиям ГОСТа на дезодорированное масло.

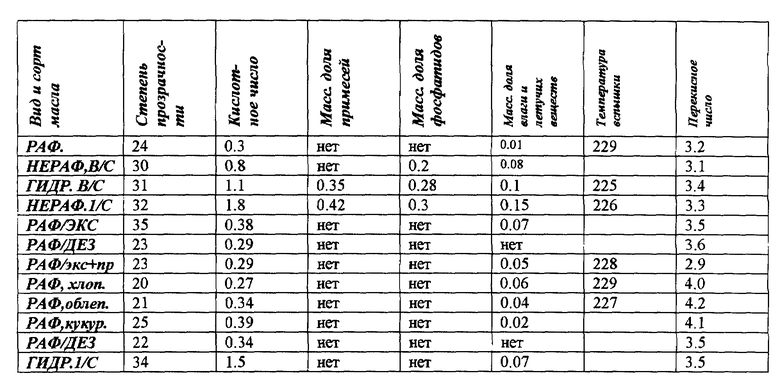

Параметры продуктов, полученных согласно описанным выше примерам представлены в таблице.

При этом, мыло в полученных продуктах полностью отсутствует, органолептические свойства (запах и вкус) соответствуют требованиям упомянутого выше ГОСТа, и полученное масло в каждом примере имеет характеристику "прозрачный", независимо от его сорта по другим показателям.

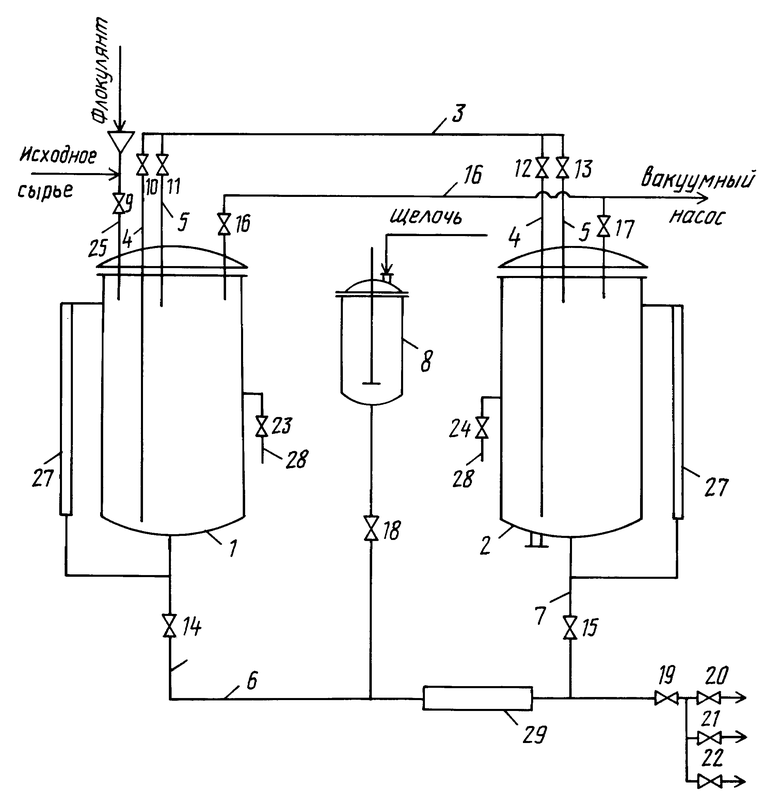

На чертеже представлено устройство для очистки жидких масел и жиров.

Реакционные емкости 1 и 2 соединены между собой трубопроводом 3 посредством вмонтированных в крышку каждой реакционной емкости патрубка 4 входного и патрубка 5 выходного, и трубопроводом 6 посредством патрубков 7, вмонтированных в дно каждой реакционной емкости и направленных встречно патрубкам 4 и 5, концы которых направлены в сторону дна реакционной емкости и размещены, соответственно, в нижней и верхней частях реакционной емкости. Емкость 8 для приготовления и хранения нейтрализатора, в частности для смешивания с водой и хранения водного раствора щелочи, подключена к трубопроводу 6. Вентильно-запорная система состоит из вентилей 9 -24. При этом, вентиль 9 установлен на вмонтированном в крышку реакционной емкости 1 патрубке 25 для ввода исходного сырья (например, масла-сырца) и флокулянта, вентили 10 и II, установлены на патрубках, соответственно, 4 и 5 реакционной емкости 1, вентили 12 и 13 установлены на патрубках 4 и 5 реакционной емкости 2, а вентили 14 и 15 размещены на патрубках 7 реакционных емкостей, соответственно, 1 и 2, которые через вентили 16 и 17 подключены к вакуумной линии 26. Вентиль 18 подключает емкость 8 к трубопроводу 6 на котором установлен вентиль 19 для отвода и вентили 20, 21 и 22 для передачи полученных продуктов на склад, на центрифугу и на прессфильтр.

Устройство работает следующим образом.

В реакционную емкость самотеком или вакуумом через открытый вентиль 9 набирают исходное жидкое масло или жир, определяют перекисное число, влажность, температуру и кислотность исходного сырья и рассчитывают необходимое для получения продукта с заданными параметрами количество компонентов, которое в каждом конкретном случае может быть разным в зависимости от поставленной цели, назначения и качества как исходного сырья, так и готового рафинированного продукта.

На первом этапе работы устройства открывают вентиль 16 и создают в реакционной емкости 1 вакуум порядка 0,8 - 1,0 атм, затем вентиль 16 закрывают и через вентиль 9 загружают исходное масло-сырец. Уровень загрузки определяют по мерному стеклу 27. После определения параметров исходного сырья вводят флокулянт и закрывают вентиль 9. Вентили 10 - 19 закрыты.

На втором этапе открывают вентиль 17 и создают в реакционной емкости 2 вакуум порядка 0,8 - 1,0 атм, после чего вентиль 17 закрывают и открывают вентили 10, 13, 14, 15 и 18. Производят перекачивание под действием вакуума смеси масла с водой и флокулянтом из реакционной емкости 1 в реакционную емкость 2 через патрубок 4 реакционной емкости 1, трубопровод 3 и патрубок 5 реакционной емкости 2, и одновременно встречным потоком - через патрубки 7 и трубопровод 6, куда дробно подают нейтрализующий агент, в результате чего образуется и интенсивно перемешивается реакционная смесь. После набора реакционной смеси в реакционную емкость 2 (уровень перекачки определяется по мерному стеклу 27) закрывают все вентили, отсекая потоки реакционной смеси. Для выполнения третьего этапа процесса открывают вентиль 16 и создают вакуум в реакционной емкости 1. По достижении в реакционной емкости 1 вакуума 0,8 -1,0 атм вентиль 16 закрывают, открывают вентили 11, 12, 14, 15 и перекачивают реакционную смесь в реакционную емкость 1 двумя встречными потоками:

первый - через патрубок 4 реакционной емкости 2, трубопровод 3 и патрубок 5 реакционной емкости 1, и второй - через патрубки 7 и трубопровод 6. Операцию перекачивания реакционной смеси из одной реакционной емкости в другую повторяют несколько раз до достижения заданных параметров получаемого продукта, анализ которого производят путем забора масла из проботборника 28. После перемешивания содержимое емкости отстаивают в течение 4 - 6 часов. При этом, время отстаивания меняется в зависимости от температуры, например при 75-80oC масло отстаивается в течение 4 ч, а при температуре 20oC - в течение 6 ч. В процессе отстаивания происходит разделение реакционной среды на два слоя. Степень разделения контролируют по мерному стеклу 27. После полного расслоения открывают вентиль 19 и отсекают с помощью нижнего фонаря 29 слой с осадком, который посредством вентилей 21 или 22 отправляют, соответственно, на центрифугу или на прессфильтр для дальнейшей переработки.

Полученное чистое масло через вентили 19 и 20 отправляют на склад готовой продукции.

Описываемый способ очистки жидких масел и жиров универсален. Посредством этого способа можно получать масла рафинированные, гидратированные и дезодорированные, пищевого, медицинского и другого назначения. Способ позволяет легко управлять процессом, основываясь на заданном качестве перерабатываемого продукта, широко варьировать технологические параметры (концентрации и составы используемых в процессе компонентов). Описываемый способ очистки масел и жиров позволяет снизить и стабилизировать перекисное число в процессе рафинации и хранения, что резко повышает его эффективность по сравнению с традиционными способами очистки масел и жиров.

Источники информации:

1. Авторское свидетельство N l839177, C 11 B 3/00, 1993.

2. Патент РФ N 2122013, C 11 B 3/00, 1996.

3. Патент РФ N 2046130, C 11 B 3/00, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ, СПОСОБ ЕГО ЭКСТРАКЦИИ И ОЧИСТКИ И УСТРОЙСТВА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО | 2002 |

|

RU2281320C2 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2161201C1 |

| СПОСОБ ОЧИСТКИ ЖИРОСОДЕРЖАЩИХ СУБСТАНЦИЙ ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2173334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-1,4-ЭТИЛЕНПИПЕРАЗИНА И ЕГО ПРОИЗВОДНЫХ | 2000 |

|

RU2185388C2 |

| Способ получения конъюгата гиалуронидазы с производными полиэтиленпиперазина и применение полученного конъюгата | 2015 |

|

RU2616528C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2255980C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2004 |

|

RU2258734C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| КОНЪЮГАТ ГЛИКОПРОТЕИНА, ОБЛАДАЮЩЕГО АКТИВНОСТЬЮ ЭРИТРОПОЭТИНА, С ПРОИЗВОДНЫМИ N-ОКСИДА ПОЛИ-1,4-ЭТИЛЕНПИПЕРАЗИНА (ВАРИАНТЫ), ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ КОНЪЮГАТА | 2013 |

|

RU2556378C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО РАСТИТЕЛЬНОГО МАСЛА | 1992 |

|

RU2039796C1 |

Изобретение относится к области масложировой промышленности, в частности к производству масел и жиров из растительного сырья, применимо также в мясомолочной, химической и нефтяной отраслях. Способ очистки жидких масел и жиров заключается в том, что при смешивании масла (жира) с водой, химическим и нейтрализующим агентами получают реакционную смесь. Перемешивание последней осуществляют путем образования и взаимодействия двух встречных потоков реакционной смеси с последующим отделением продуктов взаимодействия от масла (жира), при этом в качестве химического агента используют флокулянт. Устройство для очистки жидких масел и жиров содержит по крайней мере две реакционные емкости, трубопроводы и вентильно-запорную арматуру. Каждая реакционная емкость содержит размещенные с одной стороны и подсоединенные к первому трубопроводу два патрубка, концы которых расположены внутри реакционной емкости у противоположных ее сторон. К второму трубопроводу каждой реакционной емкости подсоединен третий патрубок, размещенный с противоположной стороны реакционной емкости и направленный встречено первым двум патрубкам. Реакционные емкости подключены к вакуумной линии. Изобретение обеспечивает получение высококачественного продукта с фиксированным перекисным числом, упрощает технологию очистки масел и жиров, снижает расход электроэнергии и материалов. 2 с. и 6 з.п.ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЧИСТКИ ЖИРОВОГО ВЕЩЕСТВА (ВАРИАНТЫ) И ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ ЖИРОВОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 1994 |

|

RU2122013C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| БЕССЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1993 |

|

RU2046130C1 |

Авторы

Даты

2000-01-20—Публикация

1999-07-12—Подача