а

пЛ

е

ч.

да,

jЈra -

Изобретение относится к технологии очистки масел и жиров, а именно к способу рафинации хлопковых масел, и может быть использовано в масло-жировой промышленности.

Цель изобретения - снижение потерь и 5 улучшение качества рафинированного масла и фосфатидов.

Поставленная цель достигается тем, что на стадии гидратации отделение фосфэтид- ной эмульсии от масла осуществляют до ос- Ю таточной массовой доли фосфолипидов в масле 0,4-0,6 %, а механо-химическую обработку щелочной нейтрализации осуществляют на трущихся поверхностях качения раствором щелочи, содержащим 1-2% сухо- 15 го хлорида натрия.

Предлагаемый способ осуществляют следующим образом.

Нерафинированное хлопковое масли при температуре 60-70°С подвергают гид- 20 ратации. совмещенной с механо-химиче- ской обработкой в узком зазоре водным раствором хлорида натрия концентрацией 2% в количестве 2% к массе масла, с отделением фосфатидной эмульсии до остаточ- 25 ной массовой доли фосфолипидов в масле 0.4-0,6%. Фосфатидную эмульсию сушат. Щелочную нейтрализацию гмдратирован- ного масла осуществляют на трущихся поверхностях качения раствором щелочи 30 концентрацией 300 г/л в количестве, необходимом для рафинированного масла высшего или первого сорта, содержащим 1-2% сухого хлорида натрия. Нейтрализованное масло отделяют от соапстока,35

Положительный эффект от проведения процесса заключается в следующем.

Известно, что фосфолипмды с одной стороны оказывают положительное влияние на сорбцию красящих веществ за счет 40 создания смешанных мицеллярных структур ф осфолипиды-мыло, с другой стороны фосфолмпиды, находящиеся в масле, проявляют эмульгирующме свойства и значительно снижают выход рафинированного масла. 45

Специальными опытами на модельных образцах установлено, что проведение процесса гидратации, совмещенного с механо- химической обработкой раствором NaCI концентрацией 2 % в количестве 2 % к массе 50 до остаточной массовой доли фосфолипидов в гидратированном масле 0,4-0,6%, устраняет указанные выше недостатки. Экспериментально установлено что в процессе нейтрализации масла с массовой до- 55 лэй фосфолипидов 0,4-0,6% происходит полная сорбция красящих веществ, что позволяет получить рафинированное масло высокого качества, кроме того установлено, что нейтрализация мэслэ с массовой долей

фосфолипидов в масле 0,4-0,6% приводит к увеличению выхода рафинированного масла.

Экспериментально установлено, .что истирание между трущимися поверхностями частиц NaCI, вводимого в нейтрализующий реагент, приводит к повышению их реакционной способности, их растворению в растворе NaCt и диссоциации на ионы натрия (Na4) и хлора (СГ). Ионы Na4 и СГ в процессе нейтрализации связывают выделяющиеся молекулы воды и тем самым поддерживают заданную концентрацию щелочи в процессе реакции, а это в свою очередь позволяет получать рафинированное масло высокого качества.

Примеры.

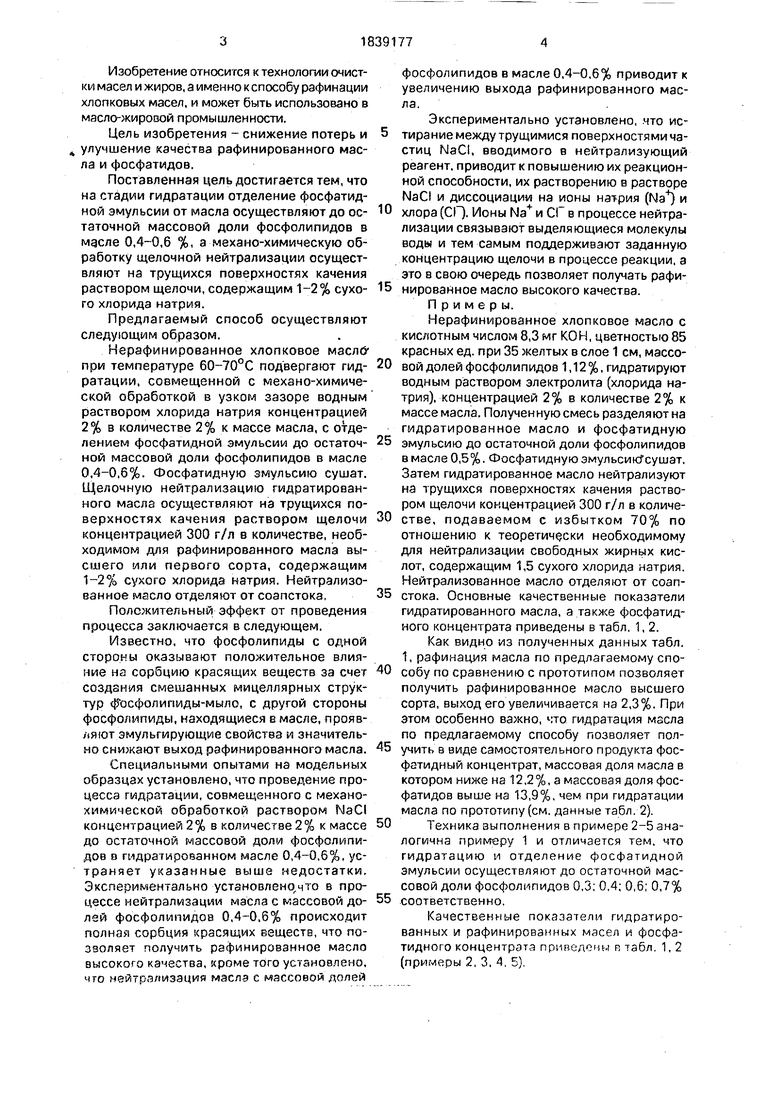

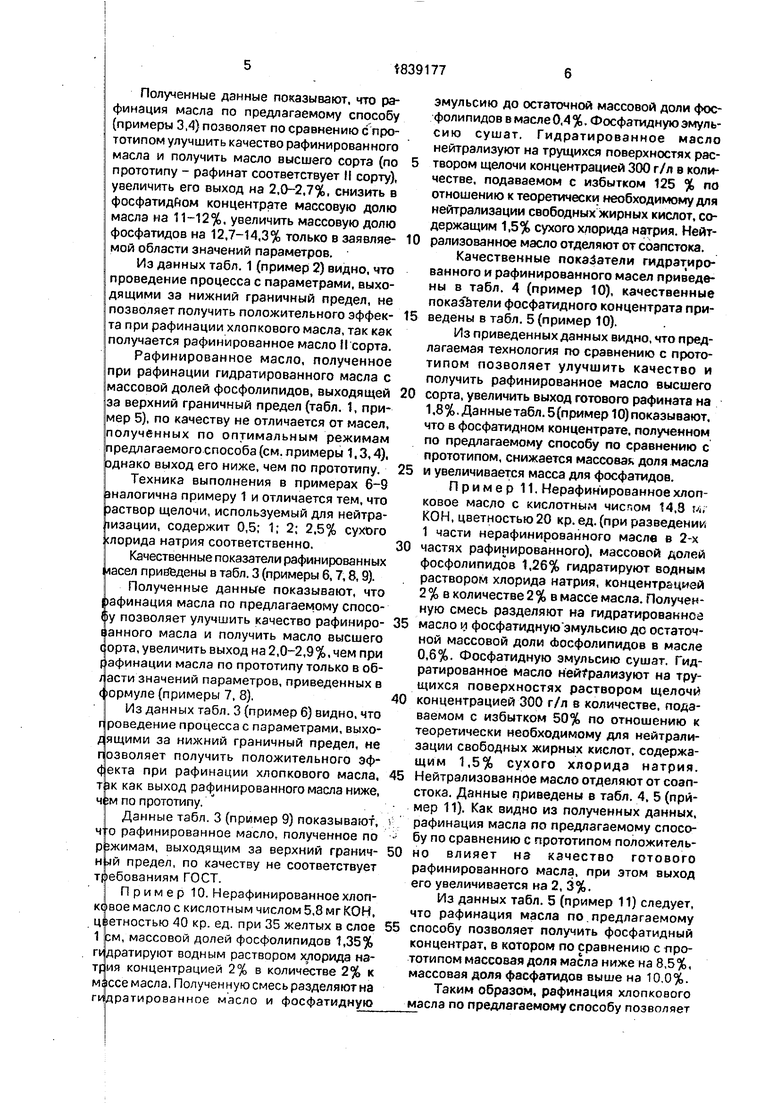

Нерафинированное хлопковое масло с кислотным числом 8,3 мг КОН, цветностью 85 красных ед. при 35 желтых в слое 1 см, массовой долей фосфолипидов 1,12%, гидратируют водным раствором электролита (хлорида натрия), концентрацией 2% в количестве 2% к массе масла. Полученную смесь разделяют на гмдратированное масло и фосфатидную эмульсию до остаточной доли фосфолипидов в масле 0,5%. Фосфатидную эмульсию°сушат. Затем гидратированное масло нейтрализуют на трущихся поверхностях качения раствором щелочи концентрацией 300 г/л в количестве, подаваемом с избытком 70% по отношению к теоретически необходимому для нейтрализации свободных жирных кислот, содержащим 1,5 сухого хлорида натрия. Нейтрализованное масло отделяют от соапстока. Основные качественные показатели гидратированного масла, а также фосфатид- ного концентрата приведены в табл, 1, 2.

Как видно из полученных данных табл. 1, рафинация масла по предлагаемому способу по сравнению с прототипом позволяет получить рафинированное масло высшего сорта, выход его увеличивается на 2,3%. При этом особенно важно, что гидратация мзсла по предлагаемому способу позволяет получить в виде самостоятельного продукта фос- фатидный концентрат, массовая доля масла в котором ниже на 12,2%, а массовая доля фосфатидов выше на 13,9%, чем при гидратации масла по прототипу (см. данные табл. 2).

Техника выполнения в примере 2-5 аналогична примеру 1 и отличается тем. что гидратацию и отделение фосфатидной эмульсии осуществляют до остаточной массовой доли фосфолипидов 0,3; 0,4; 0,6; 0,7% соответственно.

Качественные показатели гидратиро- ванных и рафинированных масел и фосфа- тидного концентрата приведены в табл. 1, 2 (примеры 2, 3, 4, 5).

Полученные данные показывают, что рафинация масла по предлагаемому способу (примеры 3,4} позволяет по сравнению с прототипом улучшить качество рафинированного масла и получить масло высшего сорта (по прототипу - рафинат соответствует II сорту), увеличить его выход на 2,0-2,7%, снизить в фосфатидйом концентрате массовую долю масла на 11-12%, увеличить массовую долю фосфатидов на 12,7-14,3% только в заявляв- мой области значений параметров.

Из данных табл. 1 (пример 2) видно, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффек- та при рафинации хлопкового масла, так как получается рафинированное масло II сорта.

Рафинированное масло, полученное при рафинации гидратированного масла с массовой долей фосфолипидов, выходящей за верхний граничный предел (табл. 1, пример 5), по качеству не отличается от масел, полученных по оптимальным режимам предлагаемого способа (см. примеры 1,3,4), однако выход его ниже, чем по прототипу.

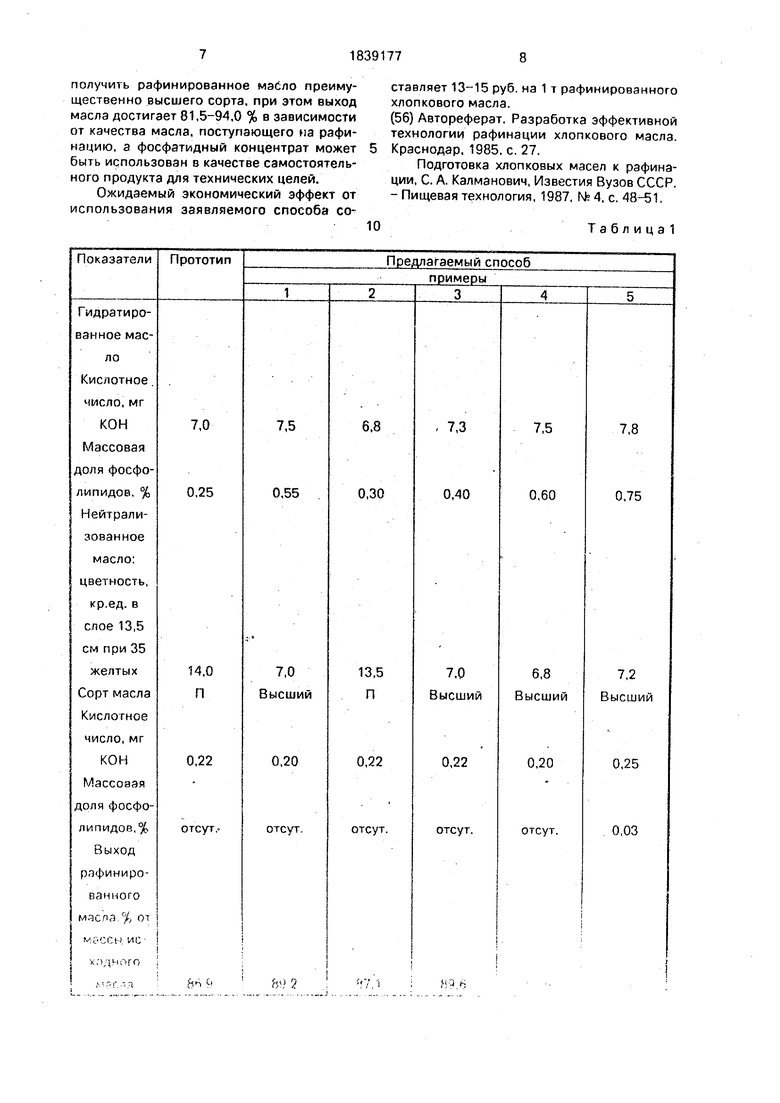

Техника выполнения в примерах 6-9 аналогична примеру 1 и отличается тем, что эаствор щелочи, используемый для нейтра- чизации, содержит 0,5; 1; 2; 2.5% сухого клорида натрия соответственно.

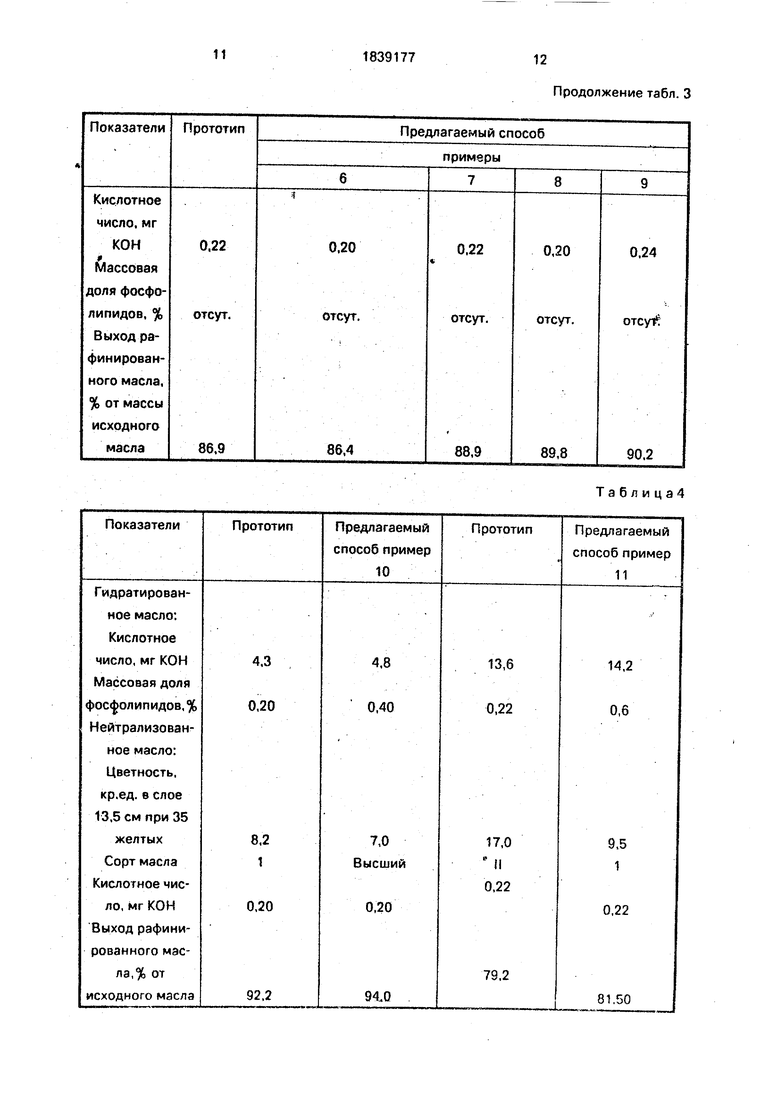

Качественные показатели рафинированных асел приведены в табл. 3 (примеры 6,7,8,9).

Полученные данные показывают, что афинация масла по предлагаемому спосо- у позволяет улучшить качество рафиниро- энного масла и получить масло высшего с орта, увеличить выход на 2,0-2,9%, чем при f афинации масла по прототипу только в об- ; асти значений параметров, приведенных в с юрмуле (примеры 7, 8).

Из данных табл. 3 (пример 6) видно, что роведение процесса с параметрами, выхо- |ящими за нижний граничный предел, не озволяет получить положительного эффекта при рафинации хлопкового масла, т ж как выход рафинированного масла ниже, м по прототипу.

Данные табл. 3 (пример 9) показывают, о рафинированное масло, полученное по эжимам, выходящим за верхний границ- н )й предел, по качеству не соответствует юбованиям ГОСТ.

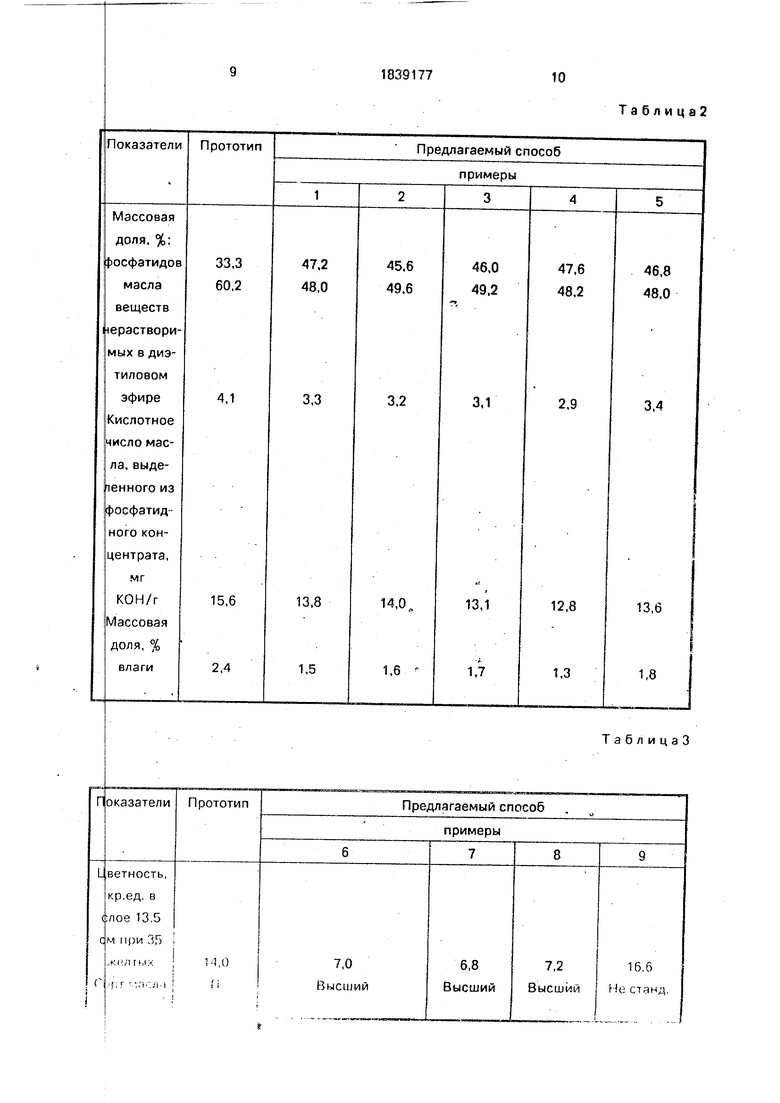

Пример 10. Нерафинированное хлопковое масло с кислотным числом 5,8 мг КОН, цветностью 40 кр. ед. при 35 желтых в слое 1 рм, массовой долей фосфолипидов 1,35% rf дратируют водным раствором хлорида на- Tf ия концентрацией 2% в количестве 2% к массемасла, Полученную смесь разделяют на ri/дратированное масло и фосфатидную

эмульсию до остаточной массовой доли фосфолипидов в масле 0.4%. Фосфатидную эмульсию сушат. Гидратированное масло нейтрализуют на трущихся поверхностях раствором щелочи концентрацией 300 г/л в количестве, подаваемом с избытком 125 % по отношению к теоретически необходимому для нейтрализации свободных жирных кислот, содержащим 1,5% сухого хлорида натрия. Нейтрализованное масло отделяют от соапстока.

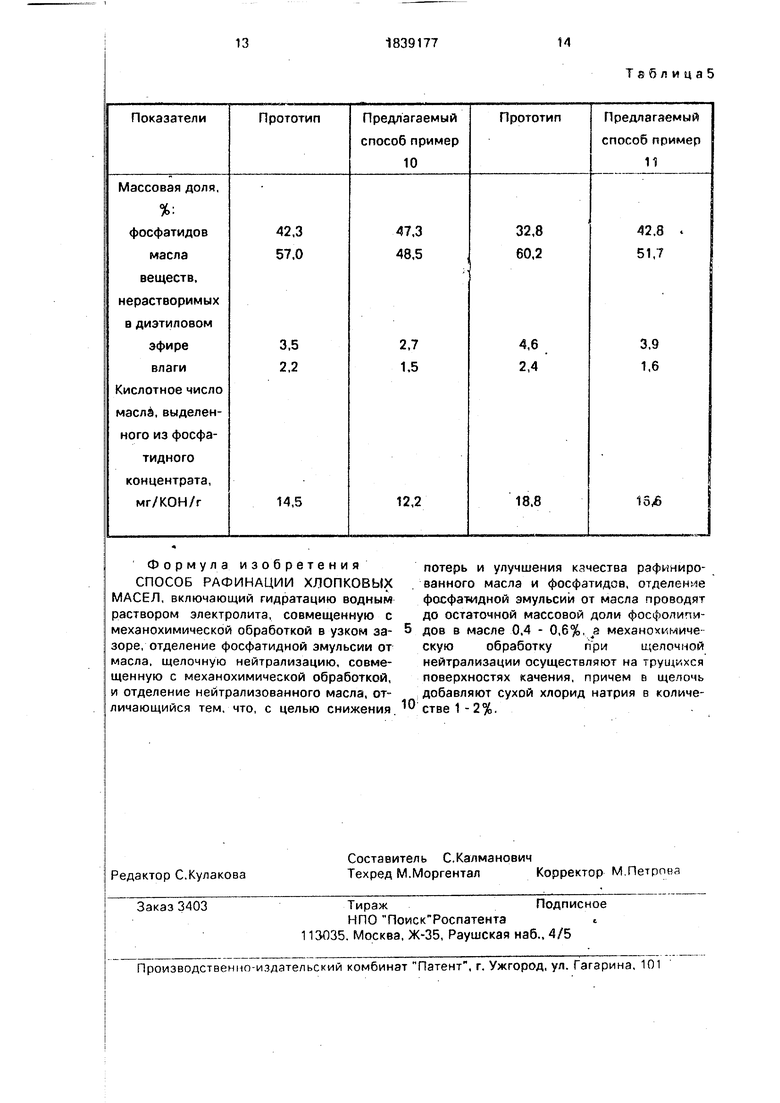

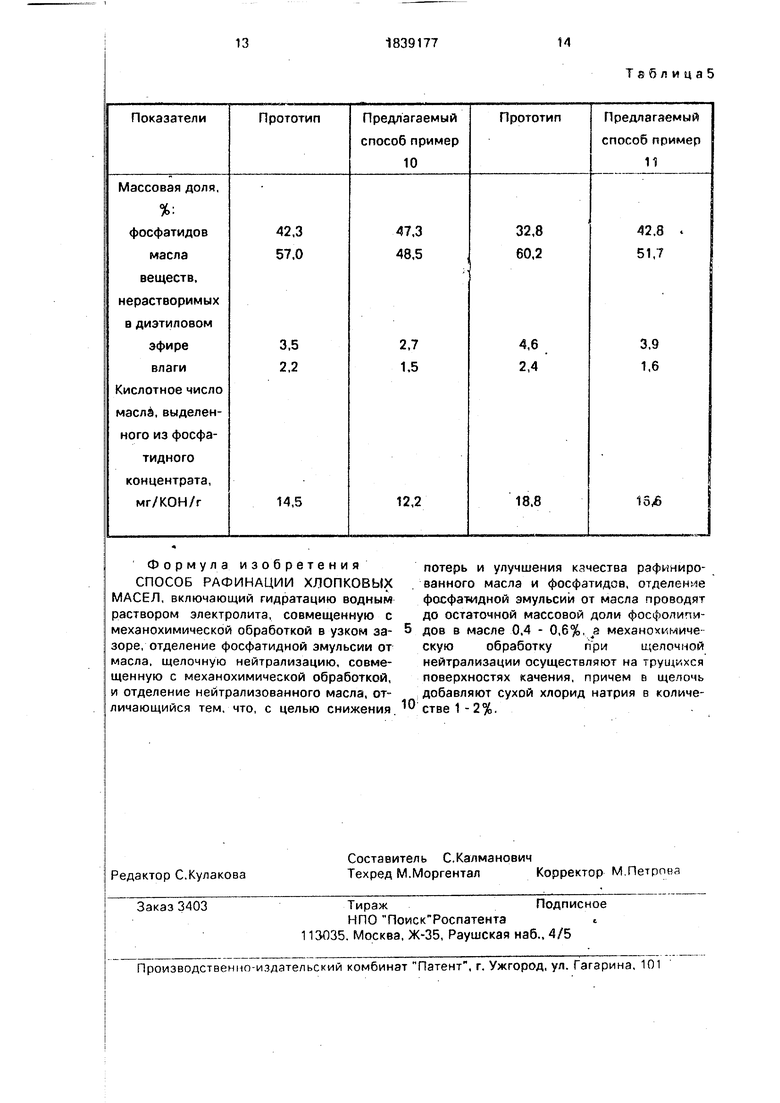

Качественные показатели гидратированного и рафинированного масел приведены в табл. 4 (пример 10), качественные показатели фосфатидного концентрата приведены в табл. 5 (пример 10).

Из приведенных данных видно, что предлагаемая технология по сравнению с прототипом позволяет улучшить качество и получить рафинированное масло высшего сорта, увеличить выход готового рафината на 1,8%, Данные табл. 5(пример 10) показывают, что в фосфатидном концентрате, полученном по предлагаемому способу по сравнению с прототипом, снижается массовая доля масла и увеличивается масса для фосфатидов.

Пример 11. Нерафинированное хлопковое масло с кислотным чиспом 14,8 м, КОН, цветностью 20 кр. ед. (при разведении 1 части нерафинированного масле в 2-х частях рафинированного), массовой долей фосфолипидов 1,26% гидратируют водным раствором хлорида натрия, концентрацией 2% в количестве 2% в массе масла. Полученную смесь разделяют на гидратированное масло у фосфатидную эмульсию до остаточной массовой доли Фосфолипидов в масле 0,6%. Фосфатидную эмульсию сушат. Гидратированное масло нейтрализуют на трущихся поверхностях раствором щелочи концентрацией 300 г/л в количестве, подаваемом с избытком 50% по отношению к теоретически необходимому для нейтрализации свободных жирных кислот, содержащим 1,5% сухого хлорида натрия. Нейтрализованное масло отделяют от соапстока. Данные приведены в табл. 4, 5 (пример 11). Как видно из полученных данных, рафинация масла по предлагаемому способу по сравнению с прототипом положительно влияет нз качество готового рафинированного масла, при этом выход его увеличивается на 2, 3%.

Из данных табл. 5 (пример 11) следует, что рафинация масла по.предлагаемому способу позволяет получить фосфатидный концентрат, в котором по сравнению с яро- тотипом массовая доля масла ниже на 8,5%, массовая доля фасфатидов выше на 10.0%.

Таким образом, рафинация хлопкового масла по предлагаемому способу позволяет

получить рафинированное мэСло преимущественно высшего сорта, при этом выход масла достигает 81,5-94,0 % в зависимости от качества масла, поступающего иа рафинацию, а фосфатидный концентрат может быть использован в качестве самостоятельного продукта для технических целей.

Ожидаемый экономический эффект от использования заявляемого способа составляет 13-15 руб. на 1 т рафинированного хлопкового масла.

(56) Автореферат. Разработка эффективной технологии рафинации хлопкового масла. 5 Краснодар. 1985. с. 27.

Подготовка хлопковых масел к рафинации, С. А. Калманович, Известия Вузов СССР. - Пищевая технология, 1987, № 4, с. 48-51.

10Таблица

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстракционного растительного масла | 1979 |

|

SU863625A1 |

| Способ рафинации растительных масел | 1981 |

|

SU1091542A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2117694C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2105046C1 |

| СПОСОБ ГИДРАТАЦИИ ТЕМНООКРАШЕННОГО НЕРАФИНИРОВАННОГО РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2216577C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ СОРБЦИОННО-ЩЕЛОЧНОЙ РАФИНАЦИИ МАСЕЛ | 2012 |

|

RU2496860C1 |

| СПОСОБ РАФИНАЦИИ ЛЬНЯНОГО МАСЛА | 2010 |

|

RU2443768C2 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

ТаблицаЗ

Продолжение табл. 3

Таблица4

Формула изобретения СПОСОБ РАФИНАЦИИ ХЛОПКОВЫХ МАСЕЛ, включающий гидратацию водным раствором электролита, совмещенную с механохимической обработкой в узком зазоре, отделение фосфатидной эмульсии от масла, щелочную нейтрализацию, совмещенную с механохимической обработкой, и отделение нейтрализованного масла, отличающийся тем. что, с целью снижения

потерь и улучшения качества рафиниро- ванного масла и фосфатидоа, отделение фосфатидной эмульсии от масла проводят до остаточной массовой доли фосфолипи- дов в масле 0,4 - 0,6%, ja механохимиче- скую обработку при щелочной нейтрализации осуществляют на трущихся поверхностях качения, причем в щелочь добавляют сухой хлорид натрия в количестве 1-2%.

Авторы

Даты

1993-12-30—Публикация

1990-10-10—Подача