Настоящее изобретение касается изготовления трубопроводов очень большого поперечного сечения, предназначенных, в частности, для транспортировки текучей среды под достаточно большим давлением, которое может, например, превышать десять бар. Данное изобретение специфическим образом применяется для изготовления усиленных трубопроводов для гидроэлектростанций, для трубопроводов подачи питьевой воды или отвода канализационных стоков, но может также применяться для транспортировки газа под давлением, например, в газопроводах или даже в городских сетях теплоснабжения.

В целом такой трубопровод большого сечения образован удлиненной оболочкой трубчатой формы, которая может быть изготовлена из поддающегося литью материала, например, из бетона или даже из металла. В тех случаях, когда данный трубопровод должен противостоять высокому внутреннему давлению, предпочтительным является его изготовление из металла, поскольку в данном случае он может быть построен из примыкающих друг к другу относительно легких панелей, с которыми легко манипулировать и которые могут быть приварены друг к другу с тем, чтобы образовать замкнутую трубчатую оболочку, имеющую обычно круглое поперечное сечение. Такая металлическая оболочка особенно хорошо противостоит растягивающим усилиям, возникающим в процессе приложения повышенного внутреннего давления в данном трубопроводе.

Усиленные трубопроводы, используемые на гидроэлектростанциях, обычно выполняются таким образом.

Однако в обычных условиях такой трубопровод должен опираться на грунт, как правило, при помощи отстоящих друг от друга на некоторое расстояние несущих опор. И если такой трубопровод обладает достаточно высокой прочностью в тех случаях, когда он подвергается воздействию значительного внутреннего давления, то он имеет тенденцию деформироваться в случае отсутствия этого внутреннего давления, например, в процессе монтажа или даже просто в случае снижения этого внутреннего давления. Такая деформация, которая выражается в овализации данного трубопровода или в том, что его поперечное сечение приобретает овальную форму, мешает, в частности, сборке различных панелей этого трубопровода, которые для устранения этих деформаций должны, как правило, монтироваться на некотором шаблоне или кондукторе требуемого поперечного сечения перед осуществлением сварки этих панелей.

Опасность упомянутых деформаций оказывается еще более высокой для трубопроводов очень большого поперечного сечения, площадь которого в некоторых случаях может достигать нескольких квадратных метров. Для реализации таких трубопроводов можно использовать железобетонные элементы трубчатой формы, которые практически не подвергаются упомянутой деформации, когда они уложены на грунт и засыпаны землей. Однако при достаточно больших поперечных сечениях трубопроводов подобного типа такие железобетонные элементы являются очень тяжелыми и крупногабаритными элементами. Кроме того, трубопровод круглого поперечного сечения, который просто лежит, опираясь на свою нижнюю часть, оказывает на грунт значительные локализованные воздействия, которые могут повлечь за собой вследствие продавливания грунта дифференциальные оседания и, следовательно, нарушения упорядоченной поддержки трубопровода. Кроме того, в данном случае достаточно трудно реализовать герметичные стыки между различными примыкающими друг к другу элементами, что не позволяет трубопроводу данного типа надежно противостоять высоким внутренним давлениям.

Для решения упомянутых проблем Заявитель уже предложил в патенте Франции FR-A-2685303 изготавливать трубопроводы смешанного типа, образованные некоторым трубчатым металлическим кожухом, имеющим в поперечном сечении круглую форму лишь на части этого сечения и представляющим плоскую нижнюю поверхность, которая укладывается и закрепляется на основании из обычного или предварительно напряженного железобетона. Таким образом, трубопровод подобного типа сочетает в себе преимущества металлической конструкции и конструкции, выполненной из железобетона, поскольку круглая металлическая часть подвергается только растягивающим усилиям и может вследствие этого иметь относительно тонкие стенки, тогда как нижняя часть такого трубопровода уложена на бетонное основание, которое в принципе может противостоять изгибающим усилиям, воздействующим на данный трубопровод, и которое, кроме того, распределяет нагрузки на достаточно большую площадь, что снижает напряжения, приложенные к нижележащему грунту, и уменьшает опасность продавливания этого грунта.

Патент Франции FR-A-2685304 описывает несколько особенно предпочтительных способов практической реализации трубопровода подобного типа.

Такой трубопровод прекрасно противостоит возникающим в процессе его эксплуатации внутренним усилиям со стороны транспортируемых текучих сред, даже при очень высоком давлении внутри трубопровода. Однако данный трубопровод может подвергаться воздействию и некоторых внешних усилий, возникающих, например, вследствие выполнения внешней засыпки грунтом этого трубопровода, в результате чего этот трубопровод оказывается зарытым в землю, или просто под воздействием атмосферного давления, когда внутреннее давление в этом трубопроводе уменьшается по тем или иным причинам или полностью пропадает.

Для того, чтобы как можно лучше противостоять внешним воздействиям силового характера, упомянутый выше патент Франции FR-A-268304 предлагает придать данному трубопроводу полукруглое поперечное сечение. Однако диаметр такого трубопровода, вполне очевидно, должен быть удвоенным при условии одинакового расхода через его поперечное сечение по отношению к диаметру трубопровода правильного круглого поперечного сечения. В этом случае полоса отвода для размещения данного трубопровода и, следовательно, ширина траншеи, в которую он должен быть уложен, существенно возрастают.

Как уже было указано в упомянутом выше патенте Франции FR-A-2685304, в некоторых случаях можно в максимально возможной степени приблизиться к действительно круглому поперечному сечению данного трубопровода, которое перекрывает сектор, превышающий 180o, и может доходить, например, до трех четвертей окружности, причем в этом случае несколько уменьшается ширина бетонного основания для данного трубопровода.

Однако увеличивая таким образом сектор поперечного сечения, имеющий круглую форму, приходится идти на определенный риск возможной деформации этого сектора и, в частности, боковых панелей, в процессе монтажа данного трубопровода, что делает затруднительным выравнивание упомянутых панелей для сварки между собой, причем практически необходимым в данном случае оказывается использование специального кондуктора.

С другой стороны, такой трубопровод должен быть реализован на подготовленном земляном основании, нивелирование или выравнивание которого может быть не слишком точным. При этом погрузочно-разгрузочные операции и операции установки непосредственно на строительной площадке должны быть в максимально возможной степени упрощены.

Кроме того, даже в том случае, когда данный трубопровод уже находится в эксплуатации, простое уменьшение внутреннего давления или даже простой эффект кавитации могут повлечь за собой осадку металлической части под действием нагрузки, связанной с засыпкой данного трубопровода грунтом.

Данное изобретение предлагает приемлемый вариант решения упомянутых выше проблем благодаря новому способу реализации упомянутого трубопровода, который обеспечивает устранение перечисленных выше недостатков при условии сохранения тех преимуществ, которые были достигнуты на существующем уровне техники в данной области.

Итак, предлагаемое изобретение касается практической реализации трубопровода, предназначенного для транспортировки текучей среды и подвергающегося воздействию внутреннего давления, содержащего, вообще говоря, трубчатую оболочку, в которой циркулирует упомянутая текучая среда, ограниченную относительно тонкой стенкой и закрепленную на жестком опорном основании, выполненном из литого материала, причем упомянутая оболочка образована множеством примыкающих друг к другу панелей, соединенных вдоль их сопряженных друг с другом сторон, содержит в поперечном сечении нижнюю часть, расположенную и закрепленную на жесткой опорной плите, и верхнюю часть, искривленную в форме свода и соединенную с нижней частью вдоль двух боковых сторон крепления к опорной плите, причем эта опорная плита содержит верхнюю поверхность крепления трубчатой оболочки, нижнюю поверхность, которая опирается на грунт, и две боковые поверхности.

В соответствии с предлагаемым изобретением верхняя часть трубчатой оболочки образована в поперечном сечении по меньшей мере тремя участками тонкой металлической стенки, соответственно двумя боковыми участками, каждый из которых проходит между нижней стороной и верхней стороной данного трубопровода, и по меньшей мере одним верхним участком перекрытия оболочки, соединенным с верхними сторонами боковых участков, и каждый боковой участок тонкой стенки связан с жестким поддерживающим элементом, выполненным из литого материала и прикрепленным своим основанием к соответствующей стороне опорной плиты и проходящим в направлении вверх, причем каждый поддерживающий элемент содержит внутреннюю поверхность наложения бокового участка, имеет профиль, сопряженный с этим боковым участком, и проходит от уровня верхней стороны опорной плиты до уровня, достаточного для того, чтобы поддерживать жесткость бокового участка по всей его высоте без риска осадки, даже под влиянием веса верхнего участка и в отсутствие внутреннего давления в трубопроводе.

В предпочтительном варианте реализации предлагаемого изобретения толщина тонкой стенки определяется в зависимости от ее природы с тем, чтобы она могла успешно противостоять как растягивающим усилиям, возникающим в результате наличия некоторого внутреннего давления в трубопроводе, так и внешним силовым воздействием в результате закапывания данного трубопровода в траншею или повышенного атмосферного давления. Уровень расположения верхних сторон боковых участков трубопровода определяется таким образом, чтобы верхний участок, проходящий между верхними сторонами боковых участков, мог быть образован одной единственной панелью, достаточно жесткой для того, чтобы гарантированно не осесть под своим собственным весом после того, как она будет уложена на упомянутые боковые участки.

В предпочтительном варианте реализации каждый поддерживающий элемент ограничен ниже уровня верхней стороны опорной плиты и со стороны, обращенной к этой плите, внутренней боковой поверхностью, по меньшей мере часть которой прижата к по меньшей мере части соответствующей боковой поверхности опорной плиты, причем боковые поверхности имеют сопряженные друг с другом профили.

Каждый из поддерживающих элементов в предпочтительном варианте реализации установлен на грунт с той или другой стороны от опорной плиты при помощи основания с плоской нижней поверхностью, ширина которой достаточна для того, чтобы поддерживающий элемент удерживался в вертикальном положении перед присоединением к опорной плите.

В соответствии с другим возможным вариантом реализации предлагаемого изобретения два поддерживающих элемента, установленных по одну и по другую сторону от опорной плиты, прикрепляются к ней либо при помощи анкерных болтов, либо при помощи тросов предварительного напряжения железобетона, проходящих в специальных каналах, выполненных в процессе отливки внутри поддерживающих элементов и опорной плиты по профилю, строго параллельному профилю соответствующих частей данной оболочки, причем тросы предварительного напряжения закрепляются после их натяжения на специальных опорных поверхностях, выполненных в процессе отливки на поддерживающем элементе в местах выхода упомянутых каналов.

Для реализации герметичных стыков между металлическими панелями примыкающие друг к другу боковые кромки каждого бокового участка или сегмента и нижнего участка или сегмента тонкой стенки удалены на некоторое расстояние от поверхности соединения, оставляя по обе стороны от нее некоторую выемку, в которую укладывается стыковая накладка, привариваемая затем к боковому сегменту и нижнему сегменту таким образом, чтобы установить непрерывность стенки оболочки.

В соответствии с еще одной характеристикой предлагаемого изобретения верхний сегмент тонкой стенки, закрывающий данную оболочку сверху, имеет ширину, превышающую расстояние между верхними концами боковых сегментов таким образом, чтобы перекрыть эти верхние концы на некотором участке, причем после установки этого верхнего сегмента выполняются два сварочных шва с двух сторон, соответственно снаружи и изнутри этой тонкой стенки соответственно вдоль концов каждого бокового сегмента и вдоль концов верхнего сегмента.

Другие отличительные признаки предлагаемого изобретения представляют собой объекты зависимых пунктов формулы изобретения.

Другие особенности и преимущества данного изобретения будут лучше поняты из приведенного ниже описания нескольких примеров его практической реализации, не являющихся ограничительными, где даются ссылки на приведенные в приложении чертежи, на которых:

фиг. 1 изображает общий перспективный схематический вид участка трубопровода в соответствии с настоящим изобретением;

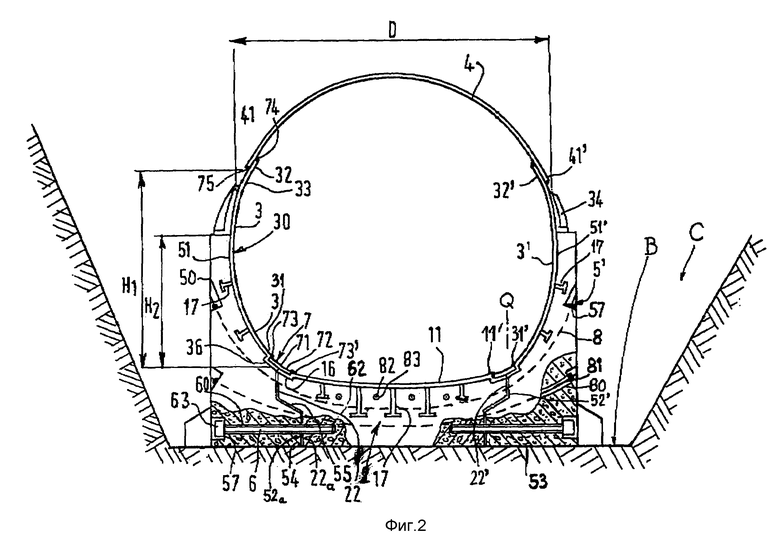

фиг. 2 - схематический вид в поперечном разрезе предлагаемого трубопровода в предпочтительном варианте его выполнения;

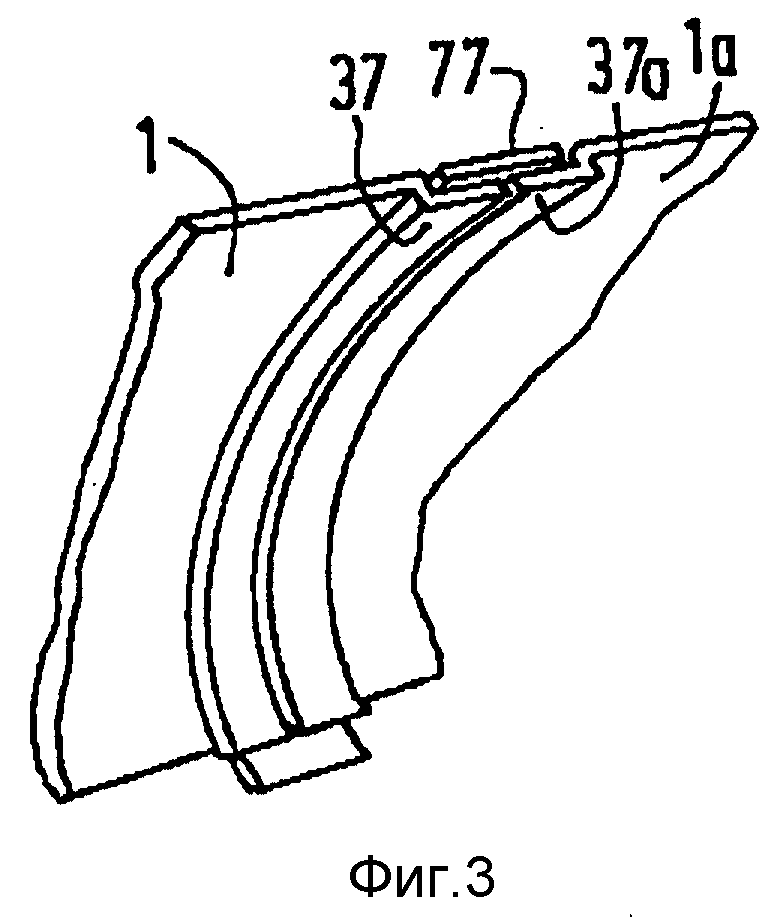

фиг. 3 - схематический перспективный вид поперечного соединительного стыка в увеличенном масштабе;

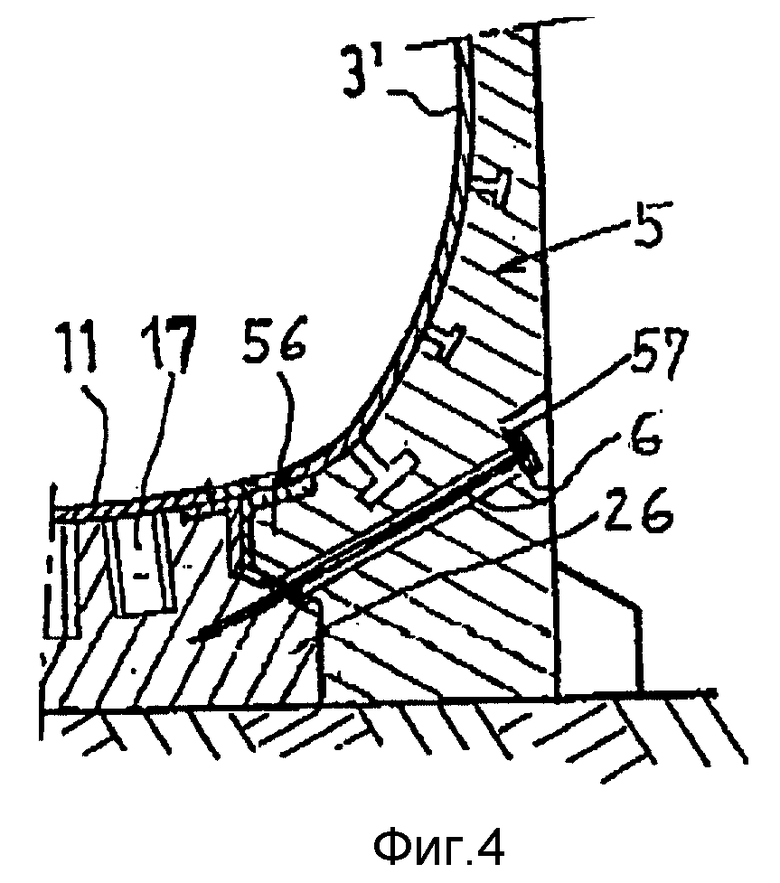

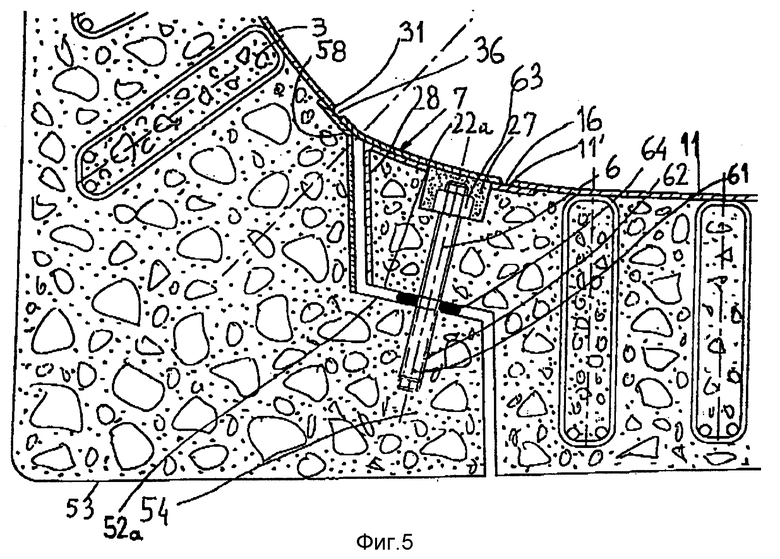

фиг. 4 и 5 - схематические виды, показывающие различные варианты выполнения соединения поддерживающего элемента с опорной плитой в увеличенном масштабе;

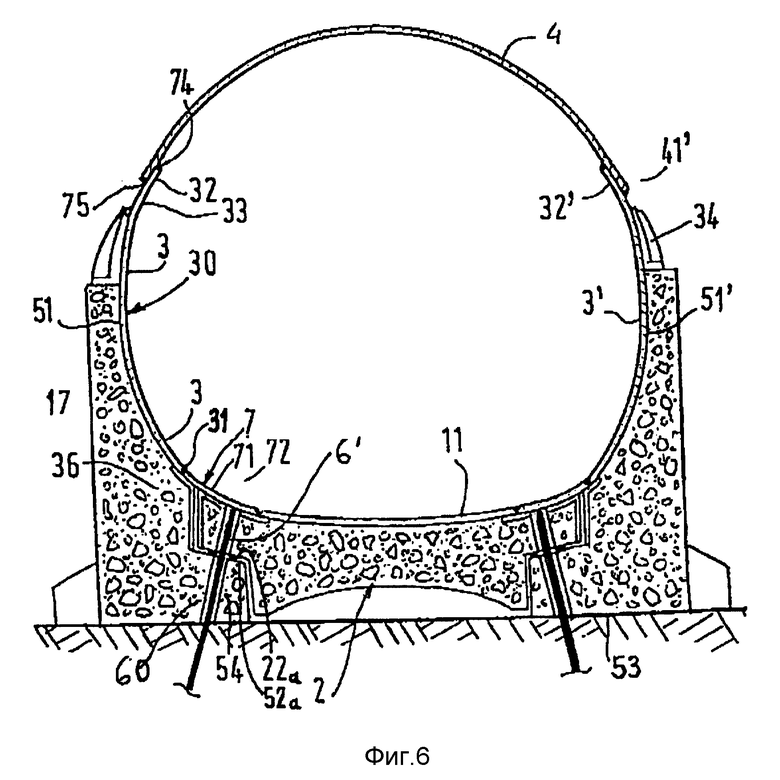

фиг. 6 - схематический вид в поперечном разрезе другого варианта выполнения трубопровода в соответствии с настоящим изобретением.

На фиг. 1 схематически показан перспективный вид участка трубопровода в соответствии с настоящим изобретением, который в целом содержит трубчатую металлическую оболочку 1, закрепленную на жесткой опорной плите 2 из железобетона, содержащей нижнюю плоскую поверхность 21, две боковые поверхности 22 и 22' и верхнюю поверхность 23.

Упомянутая оболочка уложена на выровненную и утрамбованную поверхность, которая может представлять собой, например, дно B траншеи C, причем эта оболочка после ее сооружения засыпается грунтом.

Трубчатая оболочка 1 ограничивается тонкой металлической стенкой, полностью замкнутой в поперечном сечении. Эта оболочка содержит нижнюю часть 11, прижатую к верхней поверхности 23 опорной плиты 2, и верхнюю часть 12 цилиндрической формы, центрированную на продольной оси 10.

Нижняя часть 11 трубчатой оболочки 1, которая проходит между двумя боковыми кромками 24 и 24' опорной плиты 2, является плоской или слегка искривленной. Верхняя часть 12 в поперечном сечении перекрывает некоторый круглый сектор и проходит между двумя боковыми кромками 24 и 24' на некоторый угол A, величина которого превышает 180o.

Металлическая трубчатая оболочка 1 образована примыкающими друг к другу панелями, сваренными между собой вдоль их кромок. Эти панели в поперечном сечении образуют обычно четыре сегмента стенки, а именно: нижний сегмент 11, проходящий вдоль поверхности опорной плиты 2 между двумя ее боковыми кромками 24, 24', и три сегмента 13, 13', 14, составляющих верхнюю часть 12 данной оболочки, то есть, соответственно, два боковых сегмента 3 и 3' и верхний сегмент 4.

Каждый боковой сегмент 3 и 3' устанавливается вертикально нижней кромкой 31, 31' вдоль боковых кромок 24, 24' соответствующей нижней части 11, при этом верхние кромки 32, 32' располагают на высоте H1 над упомянутыми боковыми кромками 24, 24'.

Верхний элемент 4 образует другу окружности, хорда которой немного превышает расстояние между верхними кромками 32 и 32' боковых сегментов 3 и 3' таким образом, чтобы концы 41 и 41' верхнего сегмента 4 перекрывали на некоторой длине концы 32, 32' боковых сегментов 3 и 3'.

Таким образом, упомянутый верхний сегмент 4 образует металлический колпак, размещенный на двух боковых сегментах 3 и 3'. Этот металлический колпак может быть подвешен на монтажном подъемном приспособлении либо при помощи захватов, надеваемых на боковые кромки 41 и 41', либо при помощи крюков, установленных в анкерных точках крепления, специально для этого выполненных на данном колпаке.

Однако уровень H1 верхних концов 32 боковых сегментов 3 определяется таким образом, чтобы расстояние D между боковыми концами 41 и 41' колпака 4 было относительно небольшим для того, чтобы исключить слишком большие деформации этого купола под действием собственного веса и с учетом типа металла, который образует данную металлическую стенку, его толщины и жесткости.

В соответствии с основной характеристикой настоящего изобретения каждый боковой сегмент 3, 3' наложен на поддерживающий элемент 5, 5', образованный удлиненной деталью из армированного и/или предварительно напряженного железобетона, которая может быть установлена рядом с опорной плитой 2 и содержит искривленную поверхность 51, профиль которой сопряжен с профилем бокового сегмента 3 таким образом, что этот боковой сегмент может быть наложен на поддерживающий элемент 5 по всей длине поверхности 51 и закреплен на ней. Эта поверхность 51 покрывает большую часть длины бокового сегмента 3, начиная от его нижнего конца 31. Таким образом, только небольшая по длине часть 33 бокового сегмента 3 проходит выше уровня верхнего конца поддерживающего элемента 5. Высота H2 поддерживающей поверхности 51 определяется таким образом, чтобы обеспечить жесткость бокового сегмента 3 практически по всей его высоте, причем длина консольного конца этого бокового сегмента 33 достаточно мала для того, чтобы этот конец не деформировался слишком сильно даже под действием веса верхнего колпака 4.

Впрочем, в случае необходимости опорные кронштейны 34 искривленной формы и усиленной профилированной конструкции могут быть закреплены на верхней поверхности 52 поддерживающего элемента 5 для того, чтобы повысить жесткость конца 33 бокового сегмента 3.

В таком варианте реализации трубопровода в соответствии с предлагаемым изобретением опорная плита 2 образована, как и упомянутые поддерживающие элементы 5, установленными встык бетонными элементами заводского изготовления. Сегменты 3 и 11 тонкой металлической стенки могут быть связаны в процессе отливки с бетонными частями 5, 2, которые в предпочтительном варианте реализации отливаются плоскими. Каждая металлическая поверхность 3, 11 в этом случае образует дно литейной формы и снабжается выступающими средствами анкерного крепления 17, которые погружаются в бетон в процессе отливки упомянутых элементов. После извлечения из литейной формы готовый бетонный элемент, снабженный соответствующей металлической поверхностью, переворачивается для того, чтобы образовать опорную плиту 2, или устанавливается вертикально для того, чтобы образовать поддерживающий элемент 5.

Такой трубопровод может быть сооружен с постепенным продвижением вперед последовательно располагающимися участками следующим образом:

выкраиваются и формируются искривленные элементы тонкой металлической стенки, образующие соответственно четыре сегмента трубчатой оболочки 1, то есть два боковых сегмента 3, нижний сегмент 11 и верхний сегмент 4;

заранее и в требуемом количестве в заводских условиях изготавливаются два различных типа железобетонных элементов, каждый из которых снабжен на одной из своих сторон сегментом тонкой металлической стенки, образующим закрепленную в бетоне часть опалубки, соответственно, элементы опорной плиты 2 из железобетона, покрытые нижними сегментами 11, и элементы поддержки 5, 5', имеющие искривленные поверхности соответственно 51 и 51', покрытые боковыми сегментами 3; 3', соответственно.

Поскольку эти предварительно изготовленные в заводских условиях элементы в требуемом количестве могут быть доставлены на площадку, подготовленную для сооружения нового участка трубопровода, продолжающего уже сооруженную часть, на поверхность грунта B укладывается элемент опорной плиты 2 и два поддерживающих элемента 5 и 5', которые выравниваются в одну линию с соответствующими элементами уже сооруженной части данного трубопровода, причем соответствующие боковые поверхности поддерживающих элементов 5 и 5' прижимаются или прикладываются к располагающимся против них боковым поверхностям опорной плиты 2;

выполняются сварные швы, с одной стороны между сегментами 11, 3, 3' только что уложенного участка трубопровода вдоль нижних кромок 31, 31' и верхних кромок 32, 32', а с другой стороны в поперечной плоскости P стыка, между каждым сегментом 3, 11 нового участка трубопровода и соответствующими сегментами 3a, 11a уже сооруженной ранее его части вдоль их примыкающих друг к другу кромок;

устанавливается верхний сегмент тонкой стенки 4 на верхние концы 32, 32' боковых сегментов 3, 3', и этот верхний сегмент приваривается в продольном направлении к боковым сегментам 3, 3' и в поперечном направлении к верхнему сегменту уже сооруженной ранее части данного трубопровода.

В предпочтительном варианте выполнения предлагаемого изобретения каждый поддерживающий элемент 5 лежит непосредственно на грунте благодаря своей плоской поверхности 53 и снабжен ниже поверхности 5 наложения сегмента 3 опорной поверхностью 52, которая прикладывается к соответствующей боковой поверхности 22 опорной плиты 2.

Наложение поддерживающих элементов 5 на боковые поверхности опорной плиты 2 может быть реализовано, например, посредством множества стяжек 6, проходящих в отверстиях 60, выполненных в нижней части поддерживающих элементов 5. Резьбовые концы 61 этих стяжек завинчиваются в резьбовые отверстия 62, образованные металлическими вставками, залитыми в бетон по бокам опорной плиты 2. Для этого можно также использовать стержни, пронизывающие всю совокупность элементов, образованную опорной плитой 23 и двумя поддерживающими элементами 5.

В наиболее простом варианте выполнения предлагаемого изобретения, схематически представленном на фиг. 1, обе боковые стороны 22, 22' опорной плиты 2 выполнены плоскими так же, как и опорные поверхности 52, 52' поддерживающих элементов 5, 5'.

На фиг. 2 схематически представлен усовершенствованный вариант выполнения данного изобретения, в соответствии с которым боковые поверхности 22, 22' опорной плиты 2 и сопрягаемые с ними боковые поверхности 52, 52' поддерживающих элементов 5 имеют ступенчатый профиль, содержащий в своей центральной части наклонные или горизонтальные участки, соответственно, 25, 55, создающие соединение в паз, которое исключает относительно движение поддерживающих элементов по отношению к опорной плите.

Здесь следует отметить, что упомянутые ступенчатые поверхности 22, 52 в предпочтительном варианте выполнения могу быть усилены металлическими стенками, служащими остающимися в готовом блоке частями опалубки или литейной формы. Использование таких металлических стенок позволяет обеспечить плотное примыкание двух сопрягаемых поверхностей друг к другу, а также уменьшить риск повреждения этих поверхностей при выполнении погрузочно-разгрузочных операций и монтажа на строительной площадке элементов заводского изготовления.

Благодаря предложенным техническим решениям поддерживающие элементы 5 надежно удерживаются соединением в паз на боковых сторонах опорной плиты 2 и опасность их смещения по отношению к упомянутой плите практически исключается, что благоприятствует выполнению сварных соединений между боковыми сегментами 3, 3' и нижним сегментом 11 тонкой металлической стенки.

Для повышения качества этого сварного соединения предпочтительно остановить нижнюю кромку 31 каждого бокового сегмента 3 и соответствующую кромку 11' нижнего сегмента 11 на некотором расстоянии по одну и по другую стороны от плоскости стыка Q между опорной плитой и поддерживающим элементом таким образом, чтобы оставить две выемки 36, 16, глубина которых точно соответствует толщине данной тонкой стенки. В эти выемки устанавливается стыковая накладка 7, образованная металлической лентой той же толщины, что и тонкая стенка, которая изгибается той же толщины, что и тонкая стенка, которая изгибается таким образом, чтобы иметь два крыла 71 и 72, которые присоединяются тангенциально к соответственно нижнему концу бокового сегмента 3 и к прилежащему концу нижнего сегмента 11 данной тонкой стенки.

Как показано на фиг. 2, обе стороны 36, 37 упомянутой выемки могут быть образованы специально отформованными частями, выполненными вдоль соответствующих концов соединяемых в данном случае сегментов 3 и 11 тонкой стенки.

Таким образом, каждая стыковая накладка обеспечивает непрерывность соответствующей металлической стенки без выступов в направлении внутрь, кроме сварных швов 73, 73', которые выполняются между боковыми кромками упомянутой стыковой накладки 7 и внутренними кромками 36 и 16 соответственно отформованных краевых частей бокового сегмента 3 и нижнего сегмента 11.

Вдоль поперечных стыков 35 между примыкающими друг к другу элементами соответствующие металлические сегменты могут быть сварены встык. В частности, как это схематически показано на фиг. 1, поддерживающий элемент 5, изготовленный из железобетона, не обязательно должен перекрывать всю длину соответствующей металлической стенки 30, то есть эта стенка может таким образом выступать на концах для облегчения сварки.

Однако можно так же, как это схематически показано на фиг. 3 по аналогии с фиг. 2, выполнить специально отформованные части 37, 37a на концах примыкающих друг к другу сегментов 3, 3a, 11, 11a для того, чтобы сформировать выемку, в которую устанавливается ленточная стыковая накладка 77. Эта стыковая накладка может быть расположена снаружи для облегчения ее монтажа и закрепления или изнутри, как продольные ленты 71, если желательно сделать максимально гладкой внутреннюю поверхность трубопровода.

Для устранения крестообразных сварных швов можно, в случае необходимости, сместить на некоторую величину плоскости поперечных стыков между боковыми сегментами 3 и 3a с одной стороны и между верхними сегментами 4, 4a и нижними сегментами 11, 11a с другой стороны.

Необходимо отметить, что прижатие друг к другу боковых поверхностей 22, 52 плиты и поддерживающих элементов может осуществляться при помощи только одной части 22a, 52a этих поверхностей, в которой выполнены отверстия для прохождения стяжек 6, с установкой сжимаемой уплотнительной прокладки 64, которая охватывает упомянутую стяжку.

Каждая стяжка 6 в предпочтительном варианте выполнения проходит перпендикулярно к поверхности 22a, 52a прижатия, как это показано на фиг. 2. Однако в некоторых случаях может оказаться выгодным применить наклонные стяжки 6, проходящие под некоторым углом к упомянутым поверхностям 22a, 52a прижатия, как это схематически показано на фиг. 4.

Для снижения собственного веса опорной плиты 2 и повышения ее устойчивости по отношению к изгибающим усилиям, возникающим в результате приложения внутреннего давления в данном трубопроводе, предпочтительным является вариант создания в этой опорной плите поперечного предварительного напряжения.

В этом случае упомянутые стяжки 6 служат в основном для временного удержания в требуемом положении поддерживающих элементов 5, которые затем окончательно скрепляются с опорной плитой 2 при помощи тросов 8 предварительного напряжения, которые охватывают нижнюю часть трубопровода, проходя в специальных каналах 80, устроенных в процессе отливки в элементах опорной плиты 2 и в поддерживающих элементах 5, и которые соединяются тангенциально в плоскостях стыков. Каждый трос предварительного напряжения 8 снабжен анкерной головкой 81, которая закрепляется на соответствующей поверхности 57, выполненной на наружной стороне поддерживающего элемента 5 перпендикулярно к направлению упомянутого троса на его выходе.

Кроме того, каналы 83, параллельные продольной оси 10 данного трубопровода, могут быть выполнены в опорной плите 2, а также, в случае необходимости, в поддерживающих элементах 5, для того, чтобы обеспечить возможность прохождения тросов 82. Эти тросы после их натяжения обеспечивают сплачивание примыкающих друг к другу участков трубопровода вместе с продольным предварительным напряжением всей системы, позволяющим, в частности, лучше противостоять дифференциальным осадкам сооружения.

Как уже было отмечено выше, в верхней части данного трубопровода каждый элемент колпака 4 просто имеет ширину, несколько превышающую расстояние между верхними концами 32, 32' боковых сегментов 3, 3' таким образом, чтобы перекрыть эти концы, после чего сварочные швы 74, 75 выполняются изнутри вдоль кромок 32, 32' боковых сегментов и снаружи вдоль кромок колпака 4.

Для повышения устойчивости поддерживающих элементов 5 в предпочтительном варианте выполнения их можно снабдить в основании специальной частью в виде башмака, которая проходит в направлении наружу для расширения нижней опорной поверхности 53 каждого поддерживающего элемента 5.

В то же время упомянутые выше башмаки повышают устойчивость поддерживающего элемента 5, сопротивляясь его опрокидыванию в направлении наружу в процессе засыпки смонтированного трубопровода грунтом.

Разумеется, настоящее изобретение в своих деталях не ограничивается теми двумя вариантами его выполнения, которые были описаны выше в качестве примера, и вполне могут быть рассмотрены и другие варианты, не выходящие, однако, за рамки данного изобретения.

Так, например, в соответствии с еще одним возможным вариантом выполнения, в котором используется технология так называемого "закрытого бетона", каждый элемент опорной плиты 2 по всем своим сторонам ограничивается замкнутой металлической стенкой, покрывающей не только его верхнюю сторону 11, но также и нижнюю сторону 21 и боковые стороны 22, таким образом, чтобы образовать полый ящик, который заполняется бетоном при небольшом избыточном давлении, что позволяет компенсировать последующую усадку. При этом можно отказаться от использования арматуры, роль которой в данном случае выполняет упомянутый металлический ящик.

Опорная плита 2 может также быть отлита непосредственно на месте сооружения данного трубопровода заранее или с некоторым опережением. Отливка этой опорной плиты может быть выполнена между двумя щитами опалубки или даже между внутренними сторонами 52, 52' поддерживающих элементов 5 и 5.

В этом случае нижняя часть 11 металлической стенки может быть образована выкроенными соответствующим образом сегментами, которые укладываются на поверхность бетона перед его схватыванием. Предварительно отлитая бетонная плита, на которую опирается оболочка данного трубопровода, может также быть снабжена специальными заполненными строительным раствором углубления, в которые вставляются элемент анкерного крепления, приваренные к нижней поверхности каждого сегмента 11 металлической стенки, причем жидкий цементный раствор может быть введен в пространство между металлическим сегментом и верхней поверхностью 23 отлитой опорной плиты для того, чтобы обеспечить надежное сцепление между этими элементами и равномерную передачу возникающих усилий сжатия.

В таком случае технология сооружения трубопровода в соответствии с предлагаемым изобретением может выглядеть, например, следующим образом.

После сооружения данного трубопровода на некотором участке и надлежащей подготовки спланированной и утрамбованной поверхности укладки на следующем участке сооружения этого трубопровода прежде всего производится установка поддерживающих элементов 5 и 5', снабженных соответственно металлическими боковыми сегментами 3 и 3', с их выравниванием по уже сооруженной части трубопровода, после чего осуществляется сварное соединение примыкающих друг к другу боковых сегментов вдоль их поперечных кромок 35. После этого монтируется арматура опорной плиты 2 и, в случае необходимости, устраиваются каналы для тросов предварительного напряжения железобетона, которые выравниваются с соответствующими каналами, выполненными в поддерживающих элементах 5 и 5'.

Затем осуществляются заливка каркаса опорной плиты бетоном и закрепление в этом бетоне нижнего металлического сегмента 11 тонкой металлической оболочки трубопровода, после чего через подготовленные каналы пропускаются тросы предварительного напряжения железобетона. Эти тросы натягиваются соответствующим образом, что обеспечивает надежное прижатие друг к другу различных элементов, и осуществляется сварное соединение нижнего сегмента 11 по его поперечной кромке 15 с аналогичным сегментом 11a уже сооруженной части данного трубопровода и по его боковым кромкам с нижними кромками 31 боковых сегментов 3 и 3'.

После этого осуществляются размещение колпака 4 и его сварное соединение с уже уложенной ранее частью 4a этого колпака и с верхними кромками боковых сегментов 3 и 3'.

В то же время в качестве варианта выполнения настоящего изобретения можно также изменить на противоположный описанный здесь профиль боковых поверхностей 22 и 52 опорной плиты 2 и поддерживающих элементов 5 таким образом, как это схематически показано на фиг. 4, причем в этом случае опорная плита 2 снабжена нижними выступами 26, которые проходят под верхними выступами 56 поддерживающих элементов 5. Такая конструкция позволяет в процессе сооружения очередного участка трубопровода уложить сначала один или несколько элементов опорной плиты в продолжение уже сооруженной части трубопровода, скрепляя в случае необходимости упомянутые элементы при помощи стержней предварительно напряженной арматуры, а затем уже установить поддерживающие элементы 5, 5' в необходимом количестве по одну и по другую стороны от упомянутой опорной плиты, которая в данном случае образует репер выравнивания.

Как показано на фиг. 5, располагающиеся друг против друга боковые кромки каждого поддерживающего элемента 5, 5' и опорной плиты 2 могут быть покрыты защитными металлическими уголками 58, 28, образующими остающиеся в изделии элементы опалубки или литейной формы. К этим уголкам привариваются кромки 31 и 11' бокового и нижнего сегмента 3, 11 тонкой металлической стенки, которые останавливаются на некотором расстоянии от плоскости стыка Q для того, чтобы образовать две стороны 36, 16 углубления, в которое затем устанавливается стыковая накладка 7.

С другой стороны, в ряде случаев может оказаться выгодным, в частности, для уменьшения потребной ширины траншеи C, в которую укладывается данный трубопровод, устанавливать упомянутые выше стяжки 6 изнутри этого трубопровода, как это схематически показано на фиг. 5 и 6.

В этом случае для сооружения последующего участка трубопровода прежде всего устанавливаются два поддерживающих элемента 5, 5', которые выравниваются в одну линию с соответствующими поддерживающими элементами уже сооруженной части этого трубопровода. Установленные таким образом поддерживающие элементы 5, 5' снабжены нижними выступами 54, в которых заранее закреплены изнутри резьбовые вставки 62.

После установки сжимаемых уплотнительных прокладок 64 на выходе каждой такой резьбовой вставки 62 производится укладка элементов опорной плиты 2, которые вставляются между поддерживающими элементами 5 и 5' и которые снабжены соответствующими отверстиями 60, подлежащими выравниванию с резьбовыми вставками 62.

После осуществления такого выравнивания устанавливаются стяжки 6, головки 63 которых выполнены, например, в виде гаек, помещаются в углубления 27, расположенные в верхней поверхности опорной плиты 2.

После затягивания резьбовых стяжек 6 устанавливается стыковая накладка 7, которая затем приваривается к защитным уголкам 28, 58.

Следует отметить, что в том случае, когда существует реальная опасность осыпания или оползни грунта, верхние сегменты 4 могут быть уложены на боковые сегменты 3, 3' сразу же после укладки элементов опорной плиты 2 с тем, чтобы защитить строительных рабочих в процессе выполнения операций установки стяжек и сваривания стыков.

В соответствии с еще одной характеристикой предлагаемого изобретения, схематически проиллюстрированной на фиг. 6, отверстия 60, предназначенные для прохождения стяжек 6, проходят насквозь через опорную плиту 2 и поддерживающие элементы 5. После монтажа на строительной площадке данного трубопровода предварительно изготовленных элементов в грунте можно выполнить скважины достаточно большой глубины или шпуры, в которых закрепляются тяги 6' большой длины. Такое техническое решение может быть использовано, например, в том случае, когда сооружаемый трубопровод оказывается погруженным в горизонт грунтовых вод и когда балластный эффект совокупности поддерживающих элементов 5 и опорной плиты 2 может оказаться недостаточным для полной компенсации архимедовой выталкивающей силы.

Как видно также на фиг. 6, опорную плиту 2 можно выполнить с толщиной, меньшей, чем толщина боковых сторон 52 поддерживающих элементов 5, таким образом, чтобы эта опорная плита 2 не лежала на грунте непосредственно, но опиралась только на поддерживающие элементы 5 при помощи верхних выступов 26a. В этом случае профиль опорной плиты 2 в поперечном сечении должен быть просто рассчитан таким образом, чтобы обеспечить ей возможность с учетом арматуры, закладываемой в бетон, надежно противостоять изгибающим усилиям, прикладываемым со стороны нижнего сегмента 11, который подвергается воздействию внутреннего давления в рассматриваемом трубопроводе.

Номера позиций из приведенных в приложении к данному описанию фигур даны после соответствующих конструктивных элементов, упомянутых в формуле изобретения, только для облегчения понимания этих элементов и ни в коем случае не являются ограничительными для объема этой формулы изобретения.

Изделие предназначено для транспортирования текучей среды под давлением. Верхняя часть (12) оболочки (1) образована в поперечном сечении по меньшей мере тремя сегментами тонкой стенки, а именно двумя боковыми сегментами (3, 3'), каждый из которых проходит между нижней кромкой (31) и верхней кромкой (32), и по меньшей мере одним верхним сегментом (4) перекрытия оболочки (1), соединяющимся с верхними кромками (32, 32') боковых сегментов (3, 3'). Каждый боковой сегмент тонкой стенки (3, 3') связан с жестким поддерживающим элементом (5, 5') из литого материала, прикрепленным в своем основании к соответствующей стороне опорной плиты (2) и содержащим внутреннюю поверхность (51, 51'), обращенную в сторону оболочки (1) и имеющую профиль, сопряженный с профилем бокового сегмента тонкой стенки, который наложен на эту внутреннюю поверхность, причем упомянутая внутренняя поверхность (51, 51') поддерживающего элемента проходит от уровня верхней поверхности (23) опорной плиты (2) до некоторого уровня (Н2), достаточного для того, чтобы поддерживать жесткость упомянутого бокового сегмента на всей его высоте (H1) без реальной опасности оседания. Устраняет овализацию трубопровода. 3 с. и 15 з. п. ф-лы, 6 ил.

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ВОДНОЙ СРЕДЫ | 2015 |

|

RU2685304C2 |

| Подземный канал для прокладки трубопроводов | 1983 |

|

SU1170052A1 |

| Коллектор промышленных сточных вод | 1971 |

|

SU678252A1 |

| ИНВАЛИДНОЕ ФУНКЦИОНАЛЬНОЕ ТУАЛЕТНОЕ КРЕСЛО | 2016 |

|

RU2645614C1 |

| ГИДРОПРИВОД ТЕЛЕЖКИ САМОХОДНОГО МНОГООПОРНОГО ДОЖДЕВАЛЬНОГО АГРЕГАТА | 0 |

|

SU392912A1 |

Авторы

Даты

2000-01-20—Публикация

1995-06-28—Подача