1

Изобретение относится к установкам для изготовления длинномерных железобетонных элементов типа балок, потолочных брусьев, ригелей, столбов, свай или аналогичных элементов из предварительно напряженного бетона.

Известна установка для изготовления -предварительно напряженных бетонных элементов на стенде, содержащая стол, средства натяжения и снятия натяжения арматуры на стенде, формы с боковыми стенками, перемещаемыми поступательно на столе и средства вибрации для подачи и распределения бетона в формы 1.

Однако такая конструкция не обеспечивает возможности изготовления элементов различных форм.

Цель изобретения - обеспечение возможности изготовления элементов различных форм.

Достигается это тем, что установка для изготовления предварительно напряженных бетонных элементов на стенде содержит стол, средства натяжения и снятия натяжения арматуры на стенде, формы с боковыми стенками, перемещаемыми поступательно на столе, средства вибрации для подачи и распределения бетона в формы.

2

тележку, на которой установлены боковые стенки форм, и средства для перемещения тележки вдоль стола и остановки ее на последнем,причем тележка имеет в задней части съемную поперечную створку со щелями для пропуска арматуры и соединенные со ст.воркой дополнительные средства передвижения, а в передней части 10поперечные подвижные пластины с отверстиями для пропуска арматуры, размещенные между боковыми стенкам,, при этом пластины связаны между собой при помощи привода, закреплен15ного в передней части тележки.

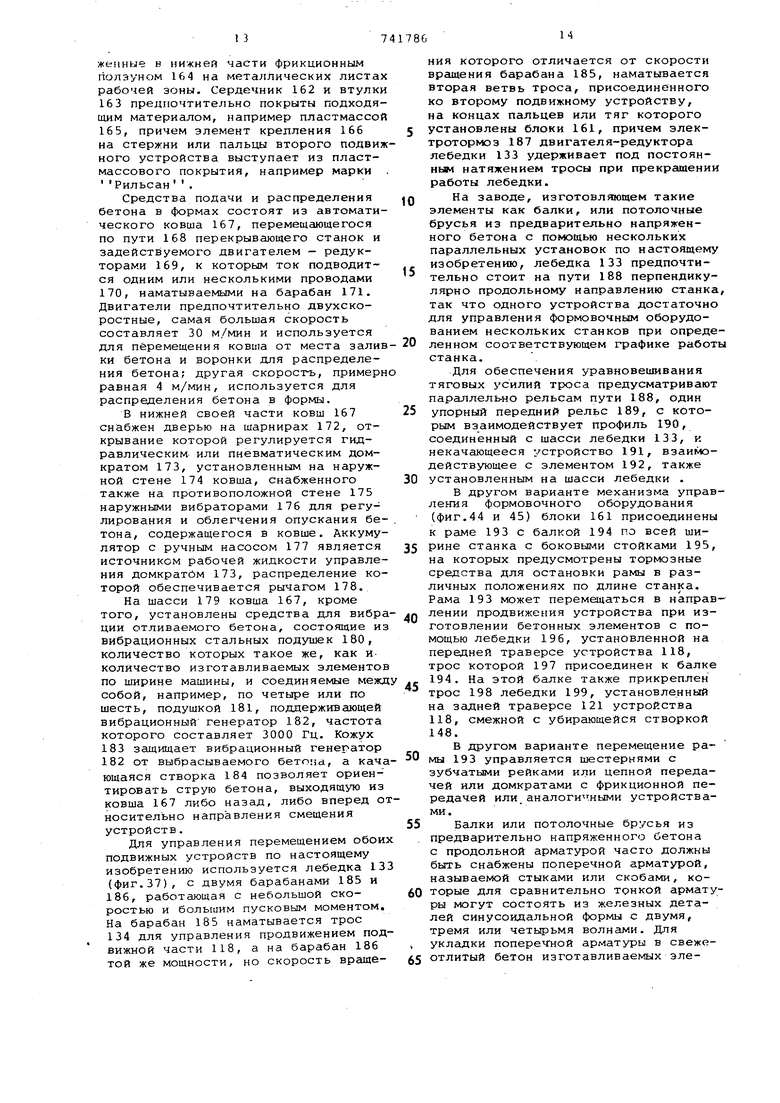

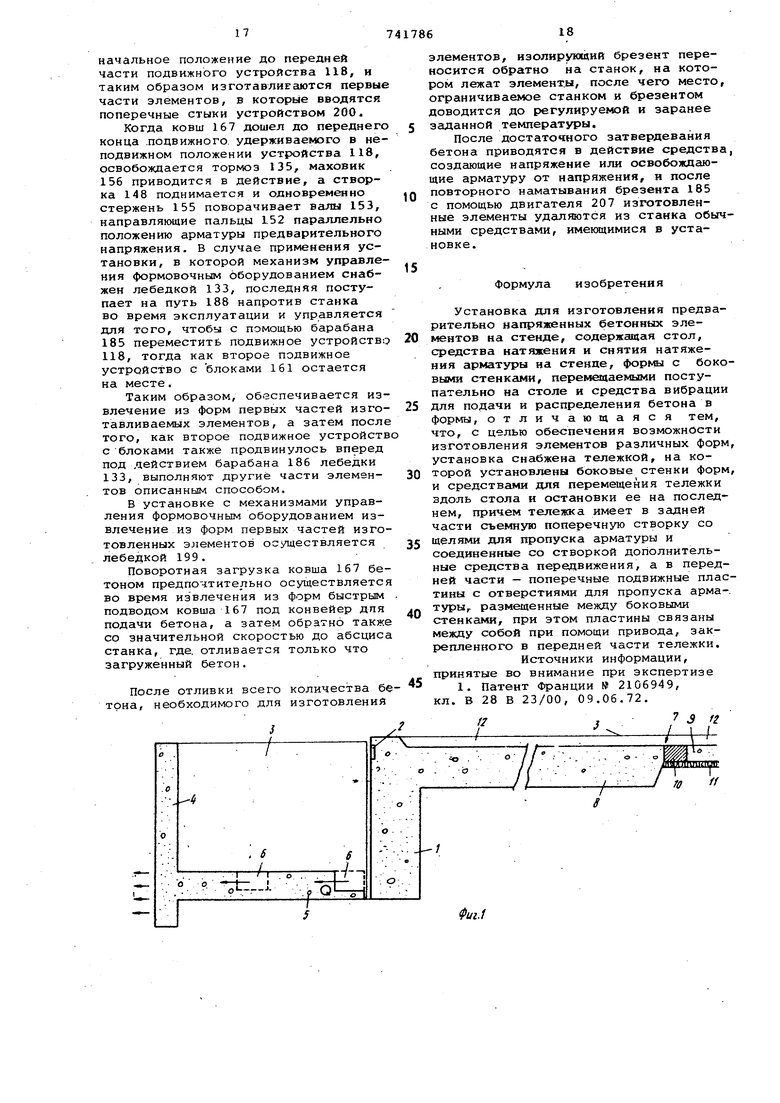

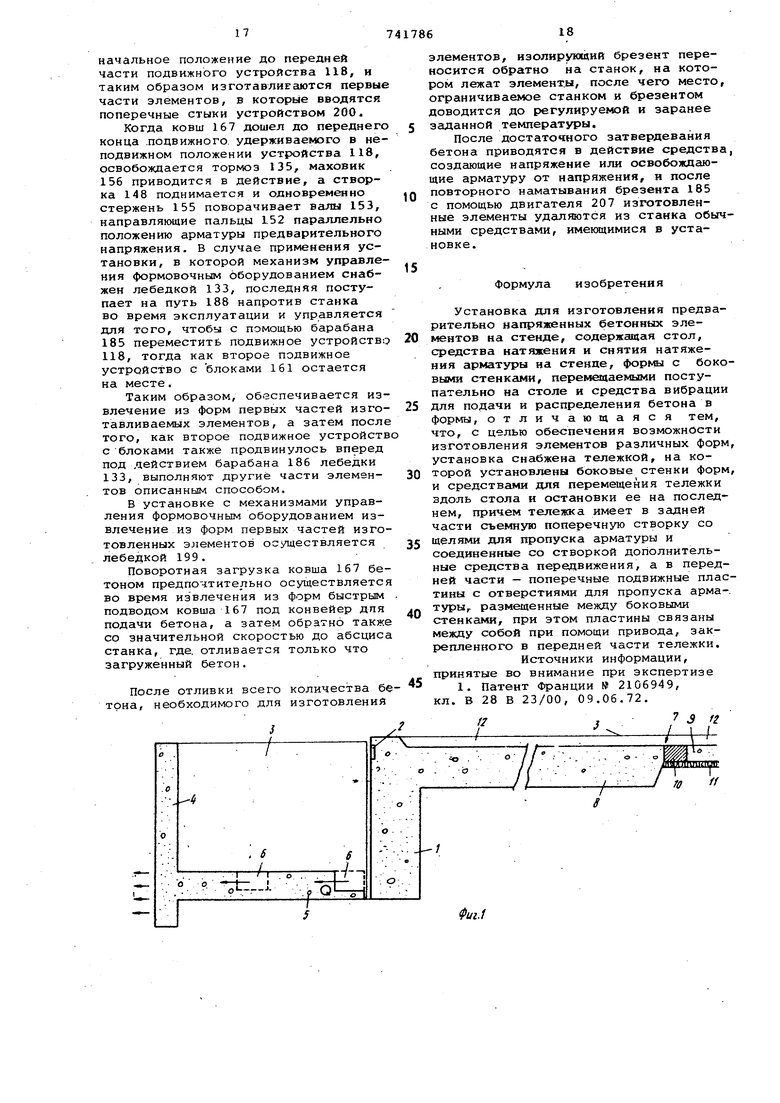

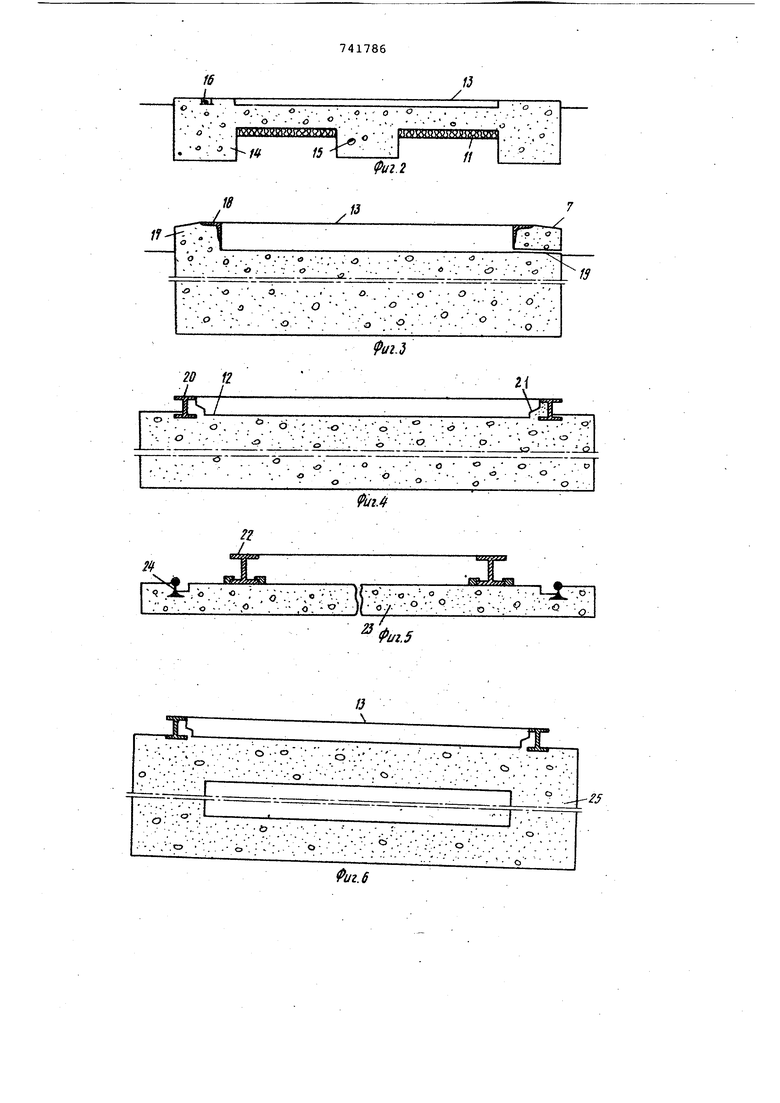

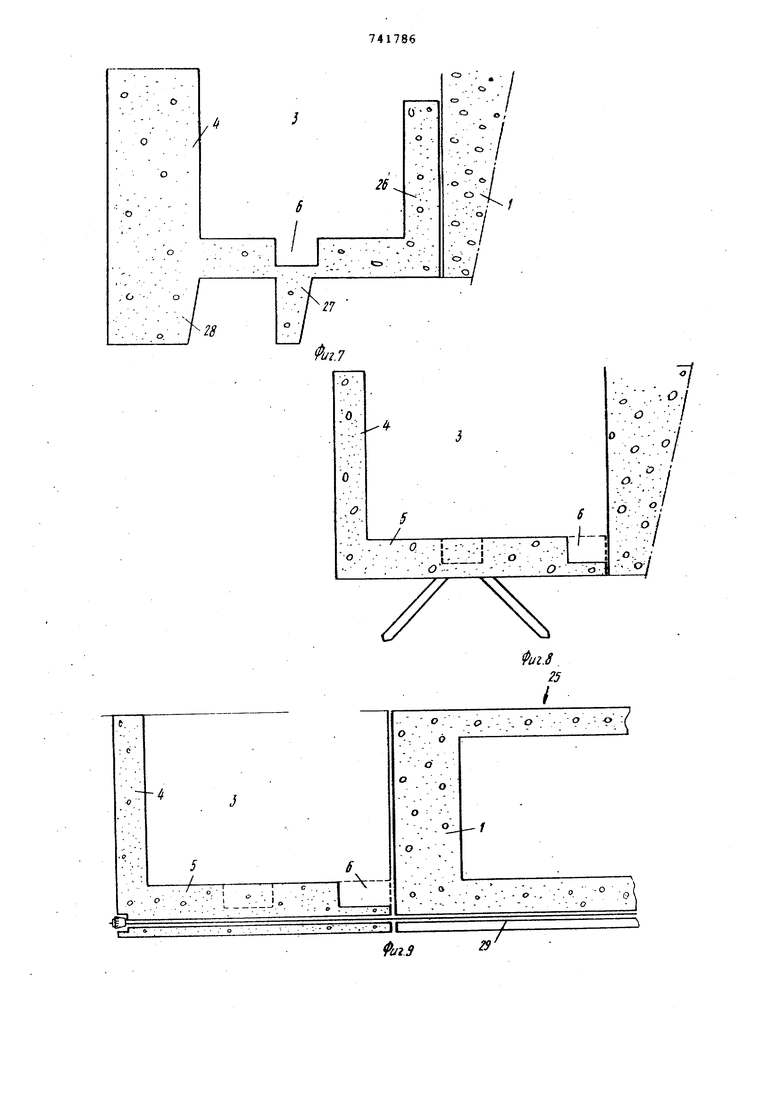

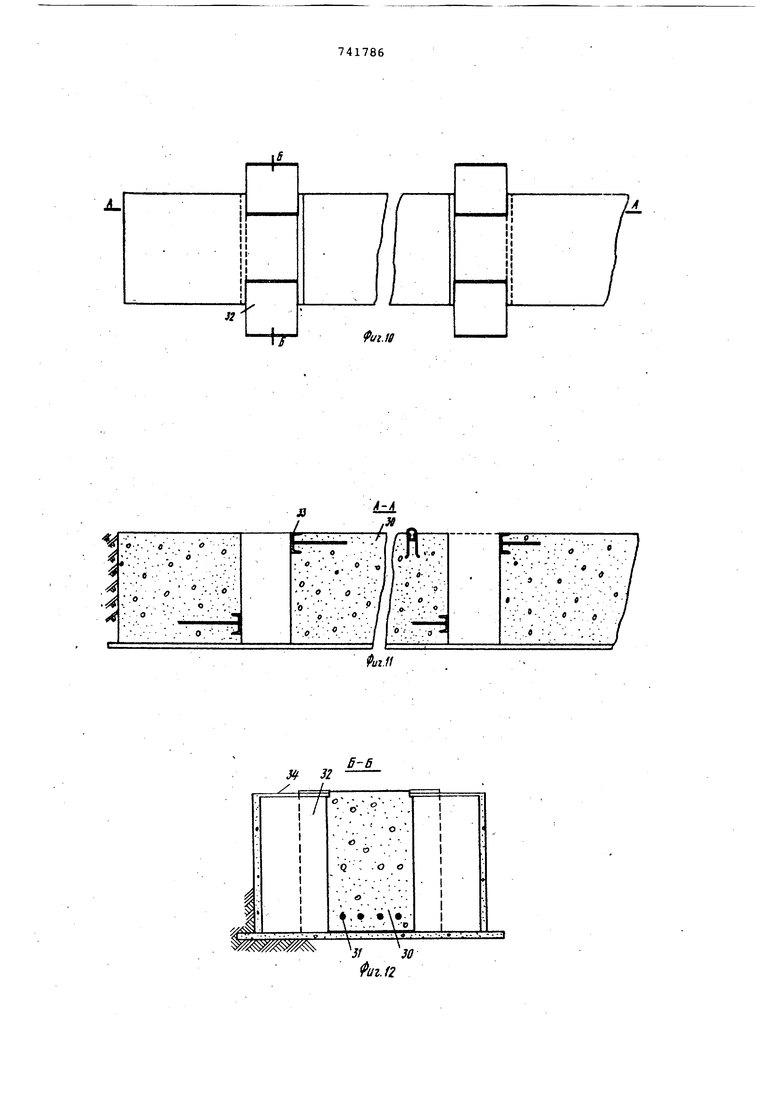

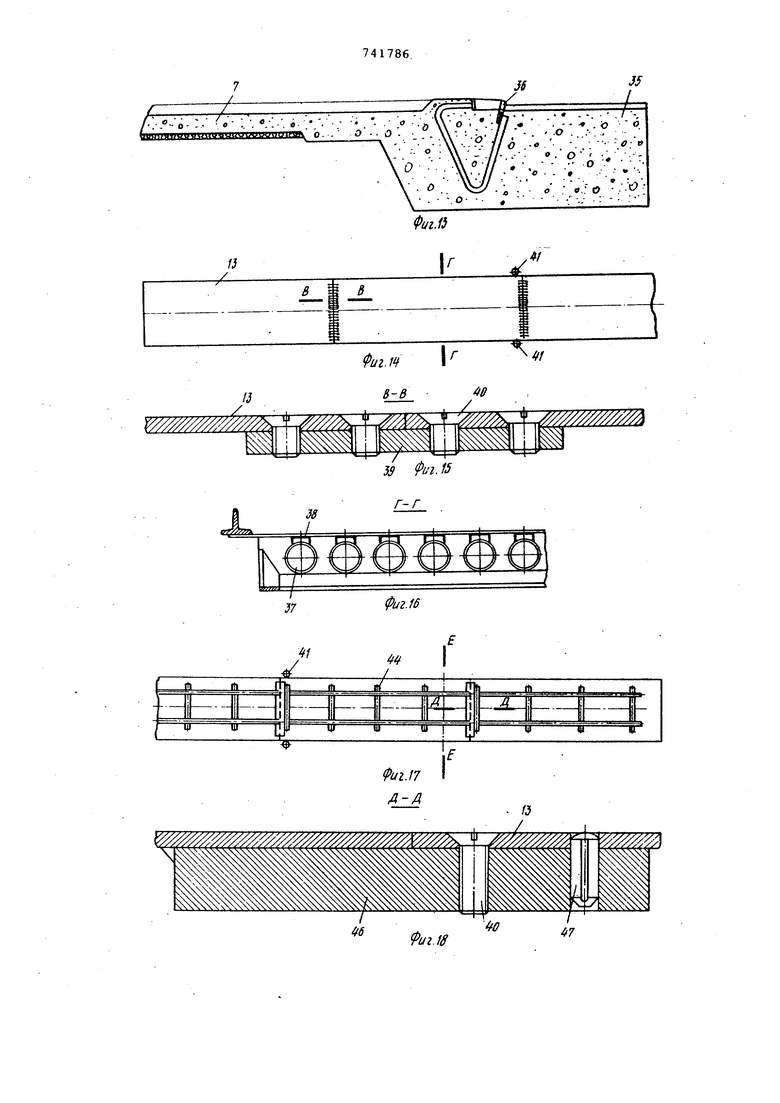

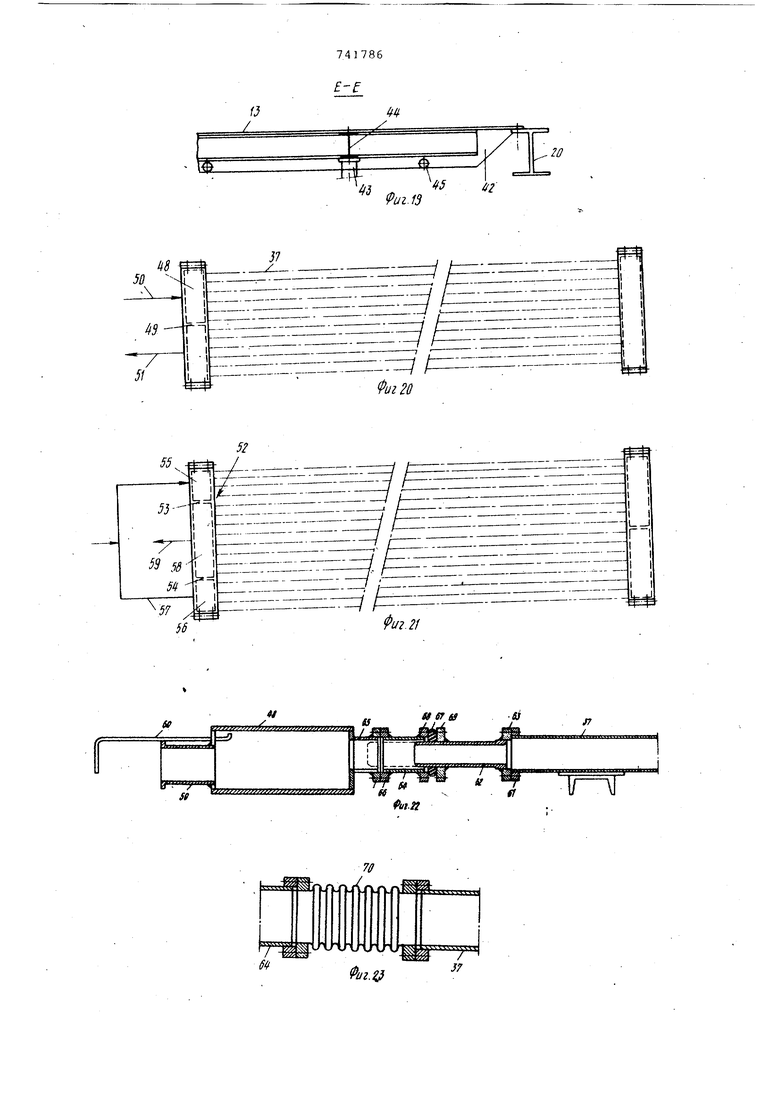

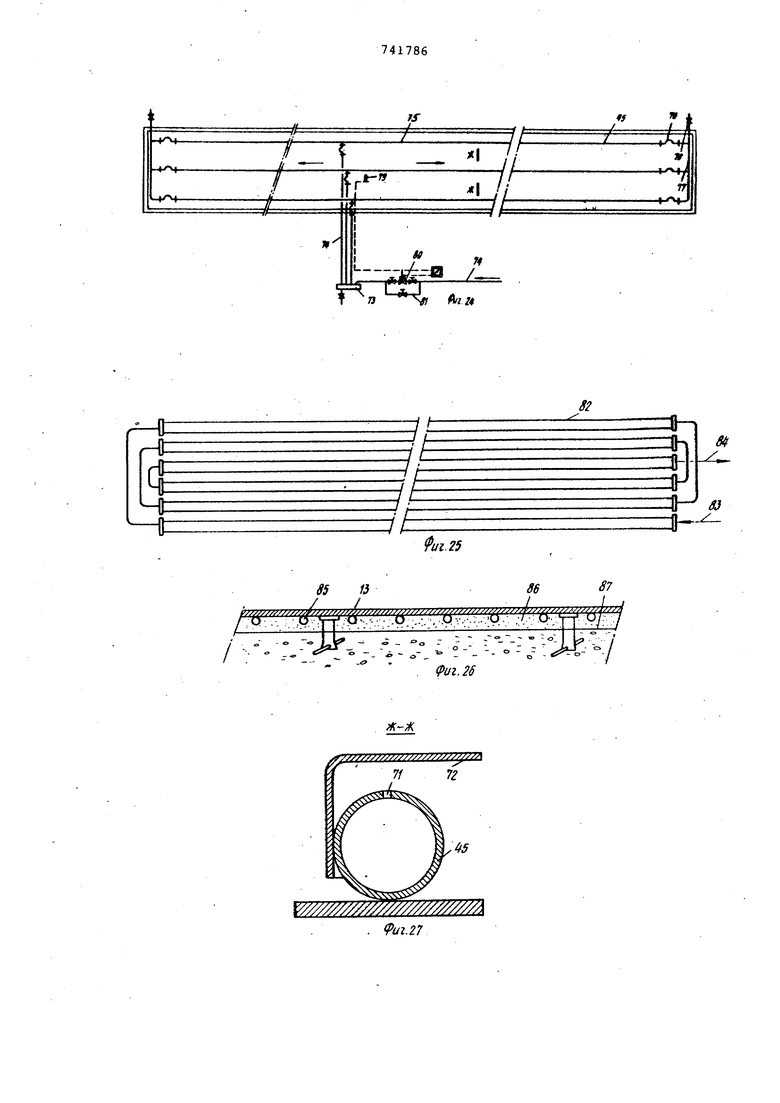

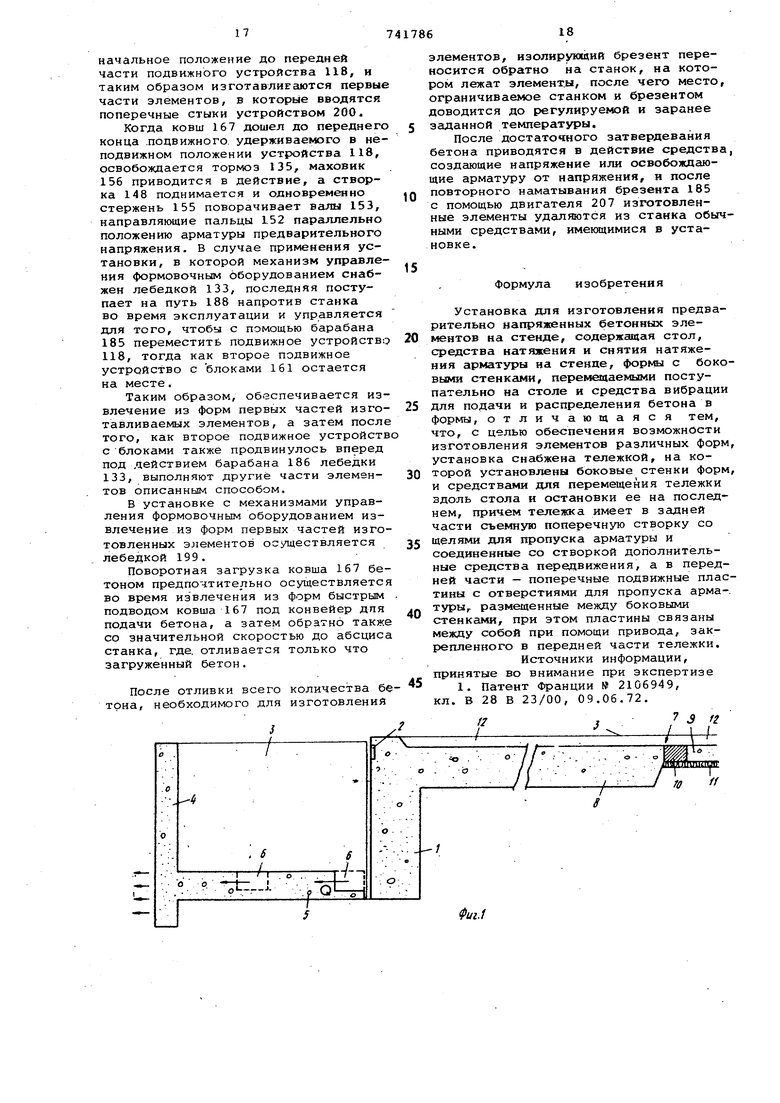

На фиг. 1 показан станок, частичный продольн.ый разрез; на фиг. 2-6 то же,- различные варианты; на фиг.79 - конечная часть станка, продоль Юцый разрез, различные варианты; на фиг. 10 - корпус станка для предварительного изготовления, частичный вид сверху; на фиг. 11 и 12 - разрезы А-А и Б-Б на фкг.. 10; на

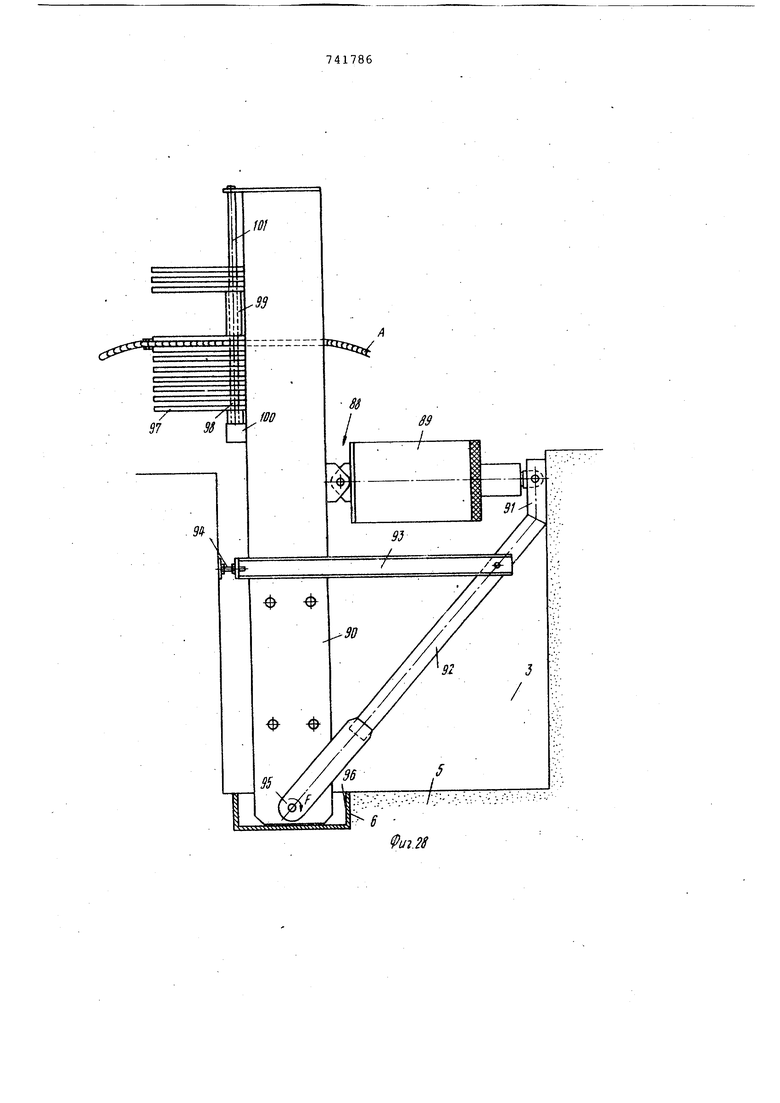

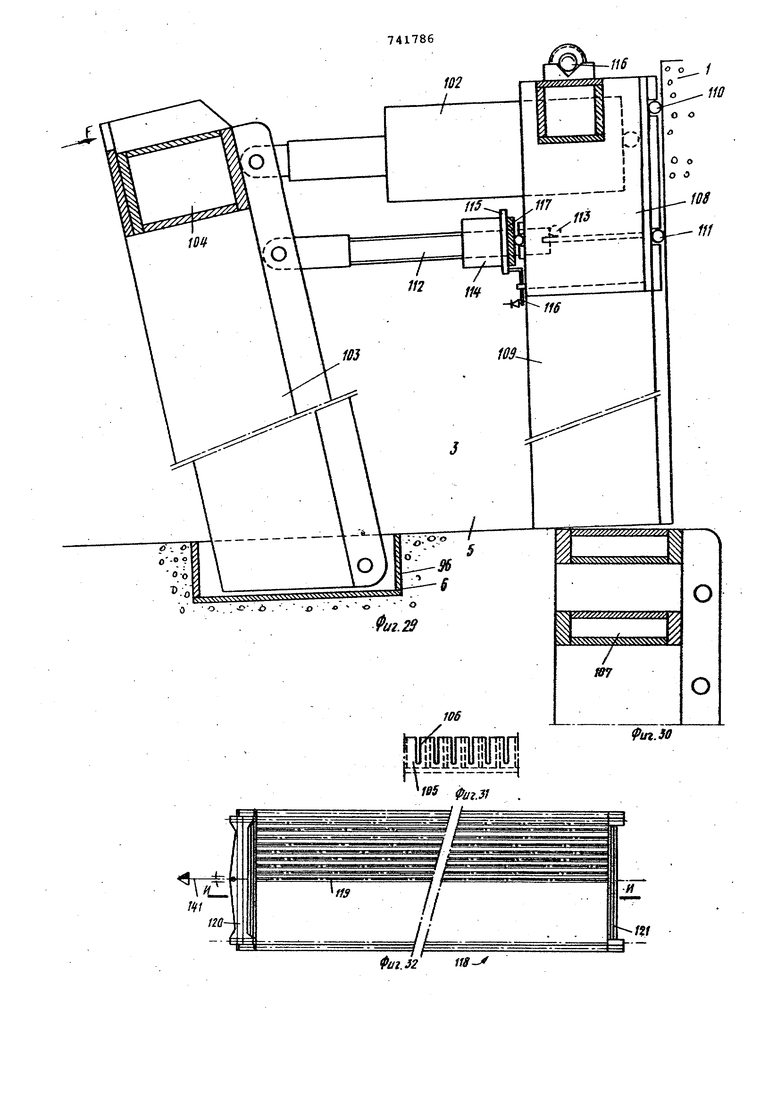

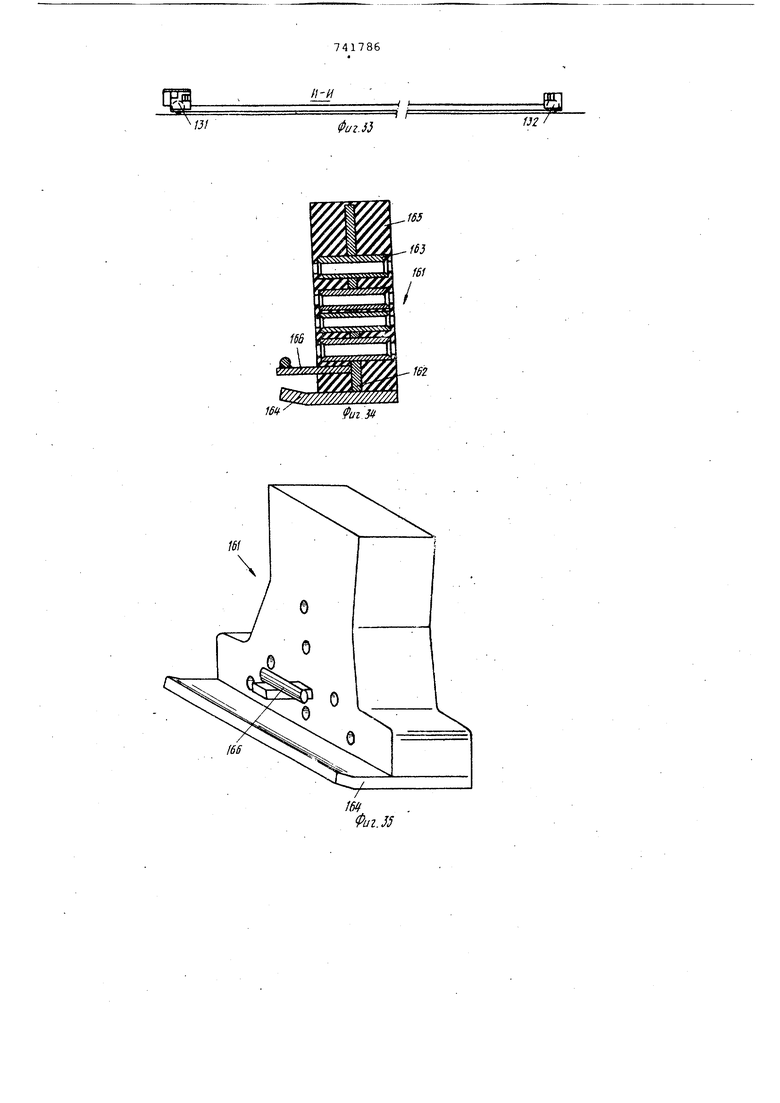

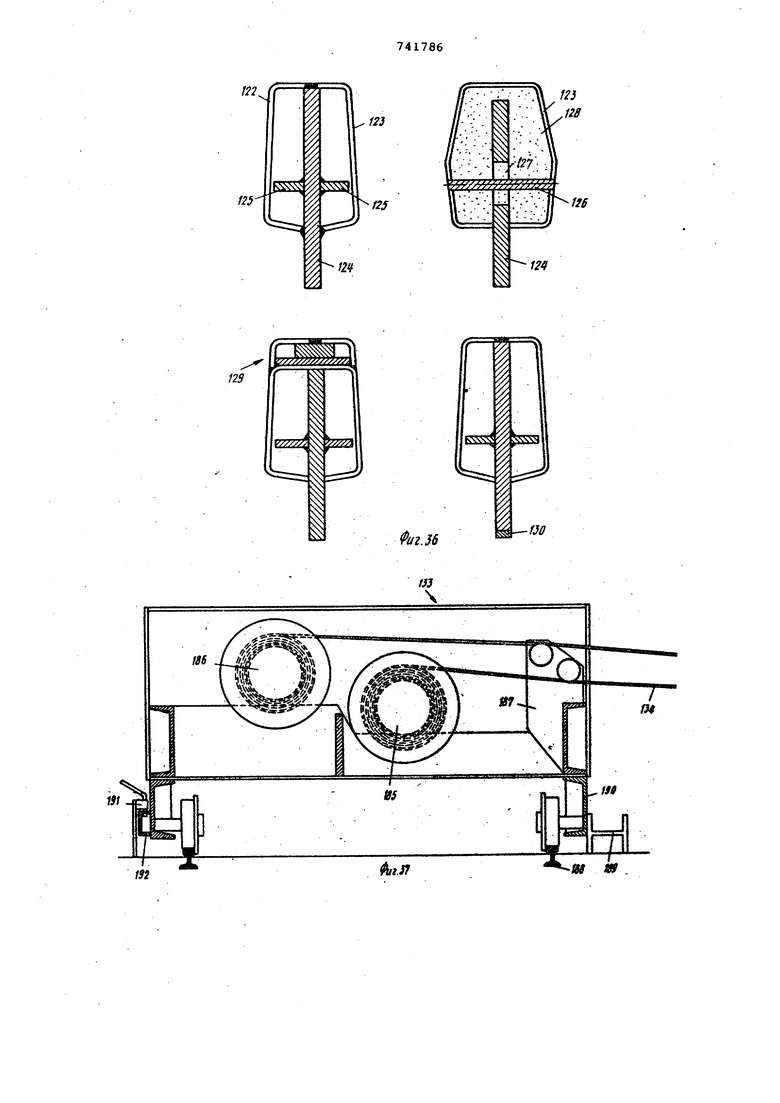

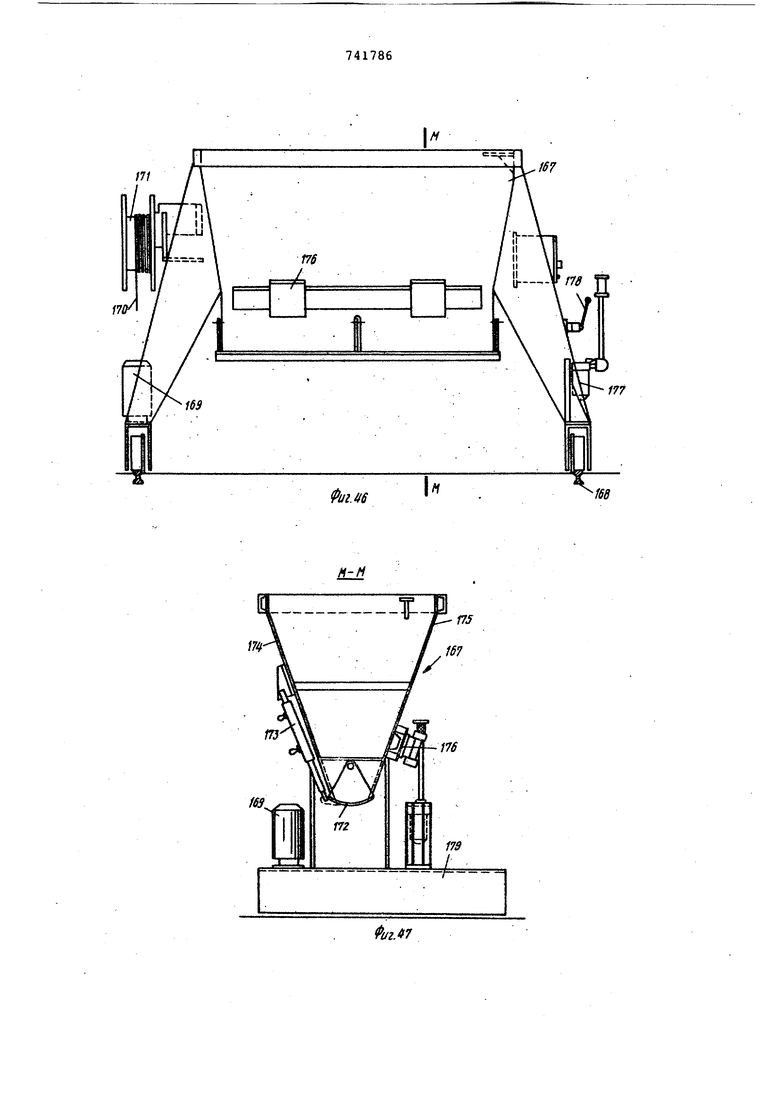

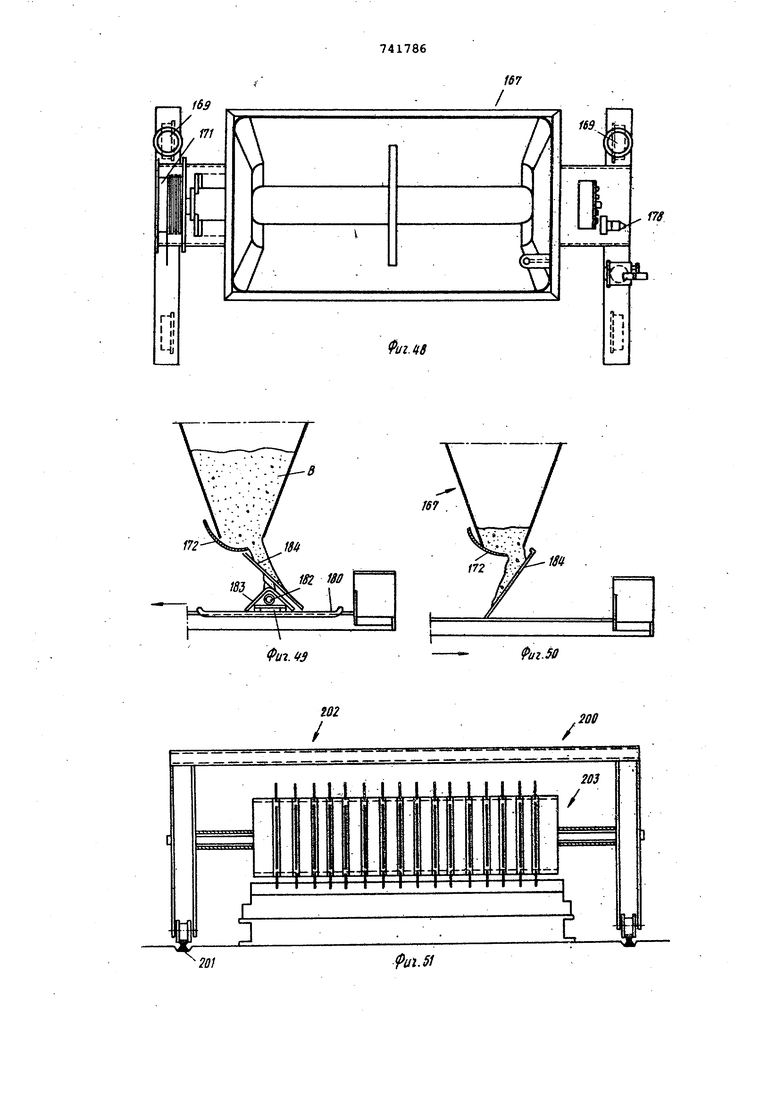

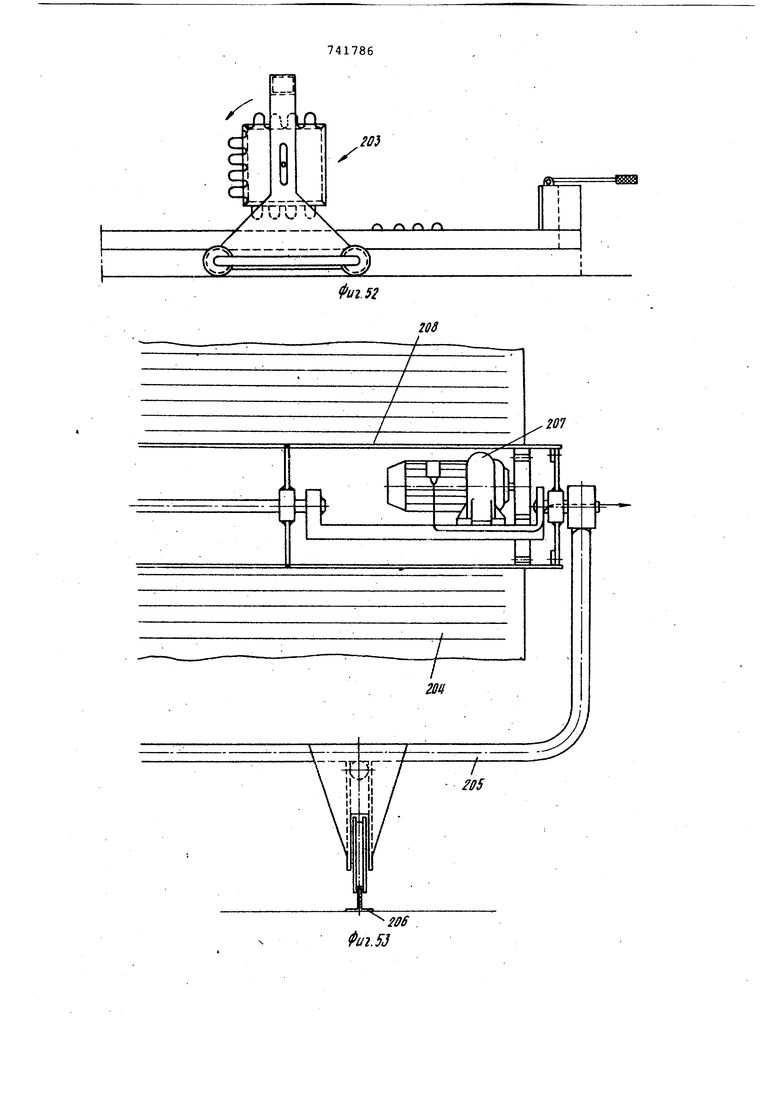

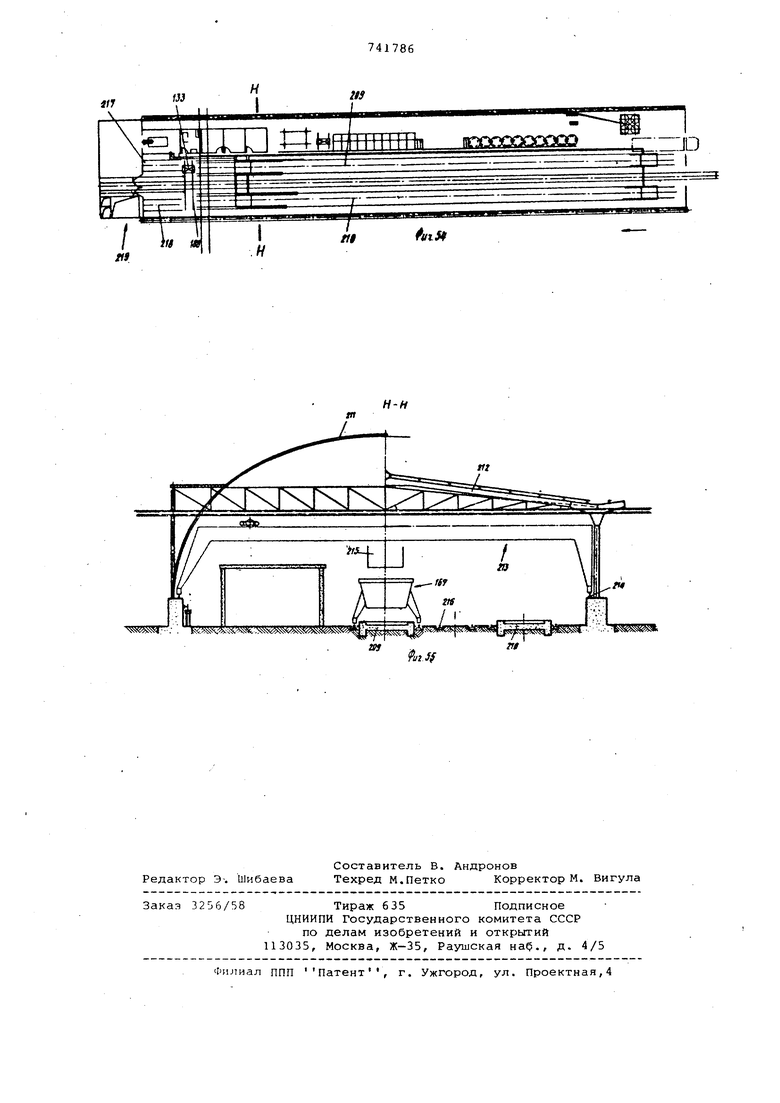

25 фиг. 13 - конец корпуса станка, продольный, частичный разрез (другой вариант); на фиг. 14 - частичный вид снизу рабочей зОны; на фиг. 15 и 16 разрез В-В и Г-Г фиг.14;на фиг. 17 30другой вариант рабочей зоны, вид сп.иЗУ;на фиг. 18 и 19 - разрез Д-Д и Ефиг.17; на фиг. 20 и 21 схемы системы нагревания станка, различные варианты; на фиг. 22 и 23 - средства соединения нагревательных трубопроводов, схематический разрез, различные варианты; на фиг. 24, 25 и 26 - схема нагревательных средств друх-ого варианта станка (различные варианты) на фиг, 27 - разрез Ж-Ж фиг.24; на фиг. 28 и 29 - средства предваритель ного напряжения арматуры, вид спереди, варианты; на фиг. 30 - подробный вид варианта средств, изображенных на фиг. 29; на фиг. 31 - вид спереди части средств, изображенных на фиг.30; на фиг. 32 вид в плане части формовочного оборудования уста новки; на фиг, 33 - разрез по линии И-И фиг. 32; на фиг. 34 - разрез другой конструктивной части формовочного оборудования; на фиг. 35 - то же, вид в перспективе; на фил:-. 36 разрезы элементов формы; на фиг.37 - лебедка установки; на фиг. 38 - сред ства торможения подвижной формовочной части;на фиг. 39 - подробный вид части этого оборудования;на фиг.40,4 и 42 - то же,виды снизу,спереди,сбоку на фиг.43 - другой вариант вида,изоб раженного на фиг.42; на фиг. 44 схемы другого варианта средств управ лени я формовочного оборудования; на фиг. 45 - разрез по К-К и Л-Л фиг.44; на фиг. 46 - ковш для распре деления бетона, вид спереди; на фиг. 47 - разрез по линии М-М фиг.46 на фиг. 48 - ковш изображенный на фиг.46, вид сверху; на фиг. 49 и 50 схемы, аналогичные схемам фиг. 47, показывающие работу ковша для распре деления бетона; на фиг. 51 - устройство для укладки поперечной арматуры вид спереди; на фиг. 52 - то же, вид сбоку; на фиг. 53 - схема оборудования для укладки брезента термической установки; на фиг. 54 - план; на фиг. 55 - разрез по Н-Н фиг.54. Установка для изготовления железобетонных элементов, в частности строительных элементов, например балок потолочных брусьев, из предварительно напряженного бетона состоит из корпуса, выполненного с футеровкой из железобетона или предварительно напряженного бетона, из формовочного оборудования, имеющего эле менты .формы, а именно боковые продол ные стенки, а также концевые поперечные стенки, которые вместе с рабо чей зоной образуют формы для заливки бетона, из средств для подачи и распределения бетона в формы, средств управления формовочным оборудованием средств укладки в изготовляемые элементы поперечной арматуры устройства для герметичной обработки готовой продукции. Корпус имеет на концах два массивых элемента, которые в зависимости т СВОЙСТВ грунта представляют соой простые массивные грузы или состоят из блока (колоды) и из средств крепления и в случае необходимости из тяг для присоединения руг к другу этих двух массивных концов. Между последними имеется рифленая плита или балка, на которую опирается рабочая площадь, воспринимающая силы сжатия, развиваемые предварительными напряжениями арматур изготавливаемых элементов. Если грунт, на котором предусматривается устройство, хорошего качества, тогда массивные концы обычно состоят из тяжелой железобетонной детали (стены) 1, в которой в верхней части ее наружной стороны утоплен металлический профиль 2, на который оперты средства для соз-Дания предварительного напряжения арматуры, расположенные в яме 3, ограниченной стенкой 4 и плитой 5 с выемками 6. Перпендикулярно к стенке 1 корпус снабжен бетонной плитой 7 с концевой частью 8 большей толщины нежели центральная часть 9 для рассеивания сжимающих усилий, причем указанные части соединяются друг с другом зоной 10, отливаемой и расплющиваемой после того, как в части 8 и 9 плиты уже произошла усадка. По.характерной особенности изобретения плита 5 отсоединяется от массивного конца, образуя яму 3, чтобы возможные усадки указанного упорного массива под действием чередующихся усилий не вызывали бы оседания стены 1. Верхняя часть плиты 5, покрытая на нижней стороне изоляционным термическим материалом 11, длина ко торой составляет примерно 60 м,а ширина от 2 до 3 М,образует чан (сборник) 12 для восприятия нагревательных средств рабочей ровной зоны 13, образующей дно форм для отливки бетона. Ребра жесткости 14, 15 расположёны частично по плите 5 или по всей плите 7, причем рельсы 36, например типа Халден или Профилафруа предусмотрены по продольным краям указанной плиты, направляя один или несколько подвижных устройст1з, которые будут описаны ниже. В другом варианте настоящего изобретения (фиг.З), используемого при применении горячей перегретой или не перегретой воды для нагрева рабочей зоны, часть 9 плиты 5 имеет два продольных бруса 17, покрытых на противоположных сторонах продольными уголками 18, для упора металлических листов, образующих рабочую зону, причем в этих продолЬ: ы : Gpycijях предусмотрены вытяжные отверсти 19. Еще в одном варианте (фиг.4), пользуемом, в частности, при нагре рабочей зоны расширенным паром для направления и остановки подвиж ного устройства на пути качения, используются профилированные элементы 20, причем крепление 21 пред ставляет собой наклонные плоскости необходимые для удаления конденсатов . В варианте Фиг.5 рабочая зона из металлических листов 13 крепится на профилях 22 болтаю на плите 23, в которой утоплены рельсы 24 пути, перекрывающего станок. Если устройство расположено на плохом грунте плита 7 заменяется трубчатой кесонной балкой 25 с внутренним вакуумированием, для того чтобы сообщить необходимую же кость, причем верхняя сторона балки выполнена соответственно типу нагре ва рабочей зоны 13, как изображено на фиг. 2-5. В этом . случае подпор ная стена 26 образует яму 3, одну или несколько выемок 27, 28, причем последняя является продолжением стены 4 (фиг.7). В варианте фиг. 8 дно (плита) 5 ямы 3 соединено с наклонными сва ми, забитыми до отказа в грунт. По мере необходимости, массивные концы рабочего участка, образующие яму 3, для восприятия средств напря жения и/или освобождения предварите ного напряжения арматуры соединены между собой канатами (проволоками) предварительного напряжения 29 (фиг.9) или железобетонными арматур ми, проходящими через балку или кессон 25. Независимо от выполнения корпус станка он несколько раз заливается для предупреждения трещин, вызываемых усадкой бетона, причем предусмотренные зоны соединений, например 10, расплющиваются, после того как произошла большая часть усадки. По настоящему изобретению при пр менении станка для изготовления эле ментов различной длины используетс корпус, как изображено на фиг. 10- 12, в котором плита 7 заменяется массивной балкой 30 из железобетона или предварительно напряженного бетона арматурой или канатами 31, верхняя сторона которых воспринимае рабочую площадь и снабжена в одном или нескольких соответствующих -местах и на части своей длины углублениями 32 по всей высоте балки (фиг.12). Углубления 32 обычно имею квадратное сечение, а их поперечные стороны относительно продольного направления станка соответственно снабжены металлическими, верхней и нижней опорными деталями 33 для средств установления напряжения или ослабления напряжений в арматуре. В устро 5стве с таким корпусом углубления 32 закрываются металлическими колпачками 34, если используется вся длина и когда средства обеспечения напряжения и/или освобоясдения арматуры от напряжения расположены с каждого конца. В некоторых вариантах средства напряжения и/или освобождения арматуры от напряжения расположены с каждого конца. В некоторых вариантах средства напряжения или освобождения предварительно напряженной арматуры изготовляемых элементов могут быть предусмотрены лишь у одного конца и тогда второй конец (на фиг.13) включает массивный груз 35, соединенный без стыка с плитой 7, на котором он прикреплен на плите 36, снабженной зацепляющиьт ограничителями концов арматуры предварительного напряжения, причем указанная плита крепится в бетон массивной части 35 стальной арматуры. Рабочая зона или площгщь установ лена на корпусе и состоит из меташлических листов значительной толашны, например в 10 мм и большего размера, например 3 х б мм, причем прёдпочтительны элементы жесткости. В первом варианте, в котором для нагрева площади изготовление применяется комплект паргшлельных труб 37, в которых циркулирует горячая вода, металлические листы установлены на указанных трубах посредством колпаков и-образной формы, а жесткость рабочей 3OHi3 обеспечивается рельсами таврового сечения или рельсами квадратного сечения или другой формы, прикрепленными к передней стороне плит противоположной опорной стороны на колпаки 38. Различные плиты образующие рабочую зону, соединены деталями из полосового железа 39 (фиг,15), плиты которых соединены болтами 40 с фрезерованными головками. Комплект плит может свободно расширяться, начиная от зоны крепления одной из плит корпуса станка, боковыми задвижками 41, причем детали из полосового железа 39 направляют плиты в сторону нагревательных труб 37. В другом варианте, в котором для нагревания металлических плит 13 используется расширенный пар, вводимый в паровую рубашку 42 (фиг. 17 и 19), рабочая зона опирается на корпус с помощью металлических столбиков 43, закрепленных в корпусе, высота которых регулируется навинчиванием. Металлические профилированные етали 44.оперты на эти столбики.

приваренные к нижней стороне металлических плит 13,

В камеру 42 выходят трубопроводы

45Для подвода нагревательного пара, ограничиваемые в верхней части смежными металлическими плитами 13,присоединенными друг к другу деталями

46из полосовой стали,приваренными к одной из плит и .соединенными со смежной плитой болтами с фрезерованной головкой с одной стороны, ас другой - разводными шплинтами 47, воспринимающими срезывающие усилия, вызываемые расширением, которые не окружены болтами 40, Как и в первом варианте две боковые задвижки 41 крепят одну из металлических плит на корпус предпочтительно на трети его длины.

В варианте, в котором используется циркуляция горячей воды в трубопроводах 37, водяная рубашка 48 с разделительной перегородкой 49, находится на одном конце станка, прикрепленная к его корпусу под рабочей зоной. В эту водяную рубашку входит система трубопроводов 50 для подачи воды и выходная система 51 (фиг.20). Такая циркуляция отличается значительным расходом воды и небольшим перепадом температуры между входом и выходом.

При значительной-ширине станка водяная рубашка 52, предусмотренная на одном конце станка, делится перегородками 53 и 54 на два отделения 55и 56, к которым присоединена двойная система трубопроводов 57 для подачи горячей воды и одно отделение 38, к которому присоединена выходная система трубопроводов 59 (фиг.21). В том и в другом варианте спускное устройство 60 позволяет удалять воздух.

Учитывая расширение .трубопроводов,- предусмотрены скользящие соединения (фиг.22): на каждой трубе 37 имеется концевой фланец 61, укрепленный болтами на манжете 62 контрфланцем 63, а на водяной рубашке 48 - короткая труба 64, присоединенная к насадке 65, указанной водяной рубашки фланцами 66, свободный конец части трубы 64 снабжен соединением 67, например из неопрена, зажатого между фланцем 68 и контрфланцем 69,. внутри которого плотно скользит манже.та 62, наружная сторона которой обработана механически.

В другом варианте металлическая воздуходувка 70 (фиг.23) соединяет короткую часть трубы 64 с трубой 37 пучка труб.

В случае, изображенном на фиг.19 металлические ленты 13, образующие рабочую зону, нагреваются расширяющимся паром - инжекторные устройства для вспрыскивания пара 44 (фиг.24

и 25) имеют калиброванные, отверсткя71, над которыми установлены отражатели 72 для обеспечения целесообразного распределения нагревательной жидкости, подача которой осуществляется на половину длины станка, из уравновешивающего сборника 73, присоединенного системой труб 74 к нагревательным устройствам, и системами трубопроводов 75 с упругими расширительными трубами 76 к спускному устройству 77 с автоматическим выпускным краном 78. Один или несколько температурных зондов 79, находящиеся в водяной рубашке 42, управляют с помощью соответствующих средств клапаном 80 перепускного устройства 81 ручного управления.

Помимо двух вышеописанных нагревательных систем, использующих циркуляцию горячей воды в пучке труб либо расширяющийся пар, можно также предусматривать и другие нагревательные средств,а рабочей зоны.

.Например на фиг. 25 изображена схема применяемых систем трубопроводов для нагревания рабочей зоны цир:куляцией по расположенным попарно трубам 82 термической жидкости, напрмер обычного имеющегося в продаже масла, обеспечивающего циркуляцию Жидкости под давлением, что исключае утечки и коррозию трубопроводов. Жидкость проходит через трубопроводы 83 и выходит через систему трубопроводов 84.

По варианту фиг. 27, использующему эффект Джоуля, нагревательные сопротивления 85 распределяются с соответствующим шагом под металли- ческие листы 13, покрытые специальным веществом, нанесенным в гальвани.ческие изложницы.

Металлические листы 13 оперты на столбики, например 43, и на тщательно выровненный слой 86 сухого песка, покрывающего чан 87, находящийся на верхней стороне корпуса станка, расположенным между ними герметичным .

На одном конце станка в яме 3 расположены средства 88 для обеспечения напряжения или освобождения арматуры изготавливаемых элементов от предварительного напряжения, причемТконцы арматуры не С9единенные со средствами 88, либЬ крепятся к неподвижному анкерному креплению, как изображено на фиг. 13,или присоединены к средствам подобно средствам 88 и расположены на другом конце станка или в одной из ям, например 32, предусмотренных на длине станка между его концами.

По настоящему изобретению средства установления напряжения или освобождения арматуры от напряжения состоят из двух параллельньлх стержней, установленных с возможностью поворота их нижней части вокруг го ризонтальной оси под действием гид равлических домкратов, причем предохранительные средства предотвращ ют в случае утечки в гидравлическо системе управления домкратов - вс кое сме1цей 1е стержней во время рабо К этим стержням присоединены средства для подвески и задержки концов предварительно напряженной арма туры. в первом варианте (фиг.28) оба домкрата 89, задействующие стержни 90, являются домкратами простого действия, шарнирно присоединенными на металлическом опорном шасси 91 к стене корпуса станка; это шасси используется также для установки средств 88 с помощью траверс 92,93 шарнирно соединенных между собой, причем конец траверсы 93, противоположен концу шарнирной точки, опер той на стенку ямы 3 нажимным болтом 94. Стержни 90 вертикальные в положении напряжения арматуры А, поворачиваются в направлении стрелки F вокруг цапф 95, опертых на концы траверс 92, расположенных в выемке б дна ямы 3, в которой находится деталь 96 установки средства 88 напряжения или освобождения напряжения арматуры от предварительного напряжения. Для крепления на средства 88 кон цов арматуры предварительного напря жения изготавливаемых бетонных элементов на стержень 90 накладываются горизонтальные пластины 97, отделен ные друг от друга распоркой 98 и уп лотняющие прокладки 99, из которых крайняя нижняя оперта на блок 100, на котором прикреплена тяга 101, па раллельная стержням, причем между двумя горизонтальными пластинами имеется пространство, через которое пропускается арматура предварительного напряжения, которая натягивается полым домкратом, после чего рна крепится любым подходящим обычн применяемым для этой цели устройств например зажимными челюстями. В варианте, изображенном на фиг. 29-31, домкраты 102 - двойного действия, а стержни 90 предащущего варианта заменяются рамой 103, боковые стойки которой присоединены траверсой или жесткой балкой 104, п :верх которой расположена плита 105 образующая зубцы 106 (фиг.31),чере которые пропускается арматура предв рительного напряжения. В варианте фиг.32 траверса, соед няющая стойки рамы 103, состоит из двух балок 103 и 107 с расстоянием между ними .для обычных анкерных креплений проволок предварительного напряжения. Как и в варианте фиг.28, деталь 96 средств установления напряжения или освобождения арматуры от напряжения находится в 6 дна 5 ямы 3, причем домкраты двойного действия 102 оперты на корпус станка горизонтальной массивное балкой 108, на которой прикреплены шестерни, направляющие арматуру предварительного напряжения. Балка 108 опирается на ножки из кирпичной кладки или бетона 109, а каждый домкрат 102 шарнирно присоединен к раме 103 и к балке 108, присоединенной к стенке опорными роликами 110 и 111 Предохранительное устройство; соединенное со средствами создания напряжения или освобождения арматуры от предварительного напряжения, состоит из стержней 112 с четырехугольной резьбой, шарнирно соединенных со стойкой рамы 103 и с направляющими элементами 113. Гайки 114 взашдадействуют со стержнями 112 так, что они связаны с фланцами 1IS задействования качающейся шпонки . 116 управления подводом тока двигателя гидравлического насоса. После создания предварительного напряжения арматуры изготовляемых элементов гайки 114 завинчиваются рукой на опорных деталях 117, шарнирно присоединенных к балке 108,а при ослаблении давления домкратов 102, если гайка 114 предварительно не расжималась, раскачивание шпонки 116 прекращает подвод тока к двигателю гидравлического насоса, тем самым препятствуя любому перемещению в случае утечки гидравлической системы во время ЭТОЙ рабочей стадии. Формовочное оборудование состоит с ОДНОЙ стороны из формовочного узла, а с другой стороны из средств подачи и распределения бетона по формам. Формовочный узелсостоит из рабочей зоны с металлическими листами 13, образующими дно форм; из первого подвижного устройства 118 (фиг. 32 и 33), на-котором оперты элементы опалубки соответствующей формы, образующие боковые стены форм, и из второго подвижного устройства с пальцами или стержнями, расположенными между двумя смежными элементами опалубки первого подвижного устройства и на концах которых оперты блоки (фиг. 34 и 35), сечение которых соответствует сечению изготавлйваемыз{ на станке элементов и образующие поперечные передние стенки форм, в которые отливается бетон. Элементы 119, образующие боковые станки формы, установлены передней частью на траверсу 120 указанного устройства 118, а.задней частью

на траверсу 121 и могут быть такими, как изображено на фиг. 36. В первом варианте они выполнены соединением двух металлических половин 122 к 123 сваренных друг с другом и при варенных на центральный металлический сердечник 124, на который также приварены детали жесткости из полосовой стали 125. В другом предпочтительном варианте ввиду того, что в нем предотвращается передача в рабоч5то зону вибраций, необходимых для укладки бетона, на металлическую оболочку 123 привариваются скрепы 126, проходящие в сердечник 124 через имеющиеся отверстия 127, причем внутренняя часть оболочки заполняется пенопластом 128, например полиуретановым, высокой плотности, что способствует заданной жесткости узла а также связи между оболочкой 123 и сердечником 124. Часть сердечника 124, находящаяся внутри oбoлoч и 123, является нижней по высоте указанной оболочки.

В третьем варианте приподнятая часть 129, свариваемая на деталях 122 и 123, обеспечивает возможность изготовления элемента из предварительно напряженного бетона.

В особо предпочтительном варианте центральный сердечник 124 снабжен в нижней части соприкасанидейся с рабочей зоной из металлических листов износостойкой подушкой 130, съемно установленной на сердечник с помощью боЛтов, не изображенных на чертеже.

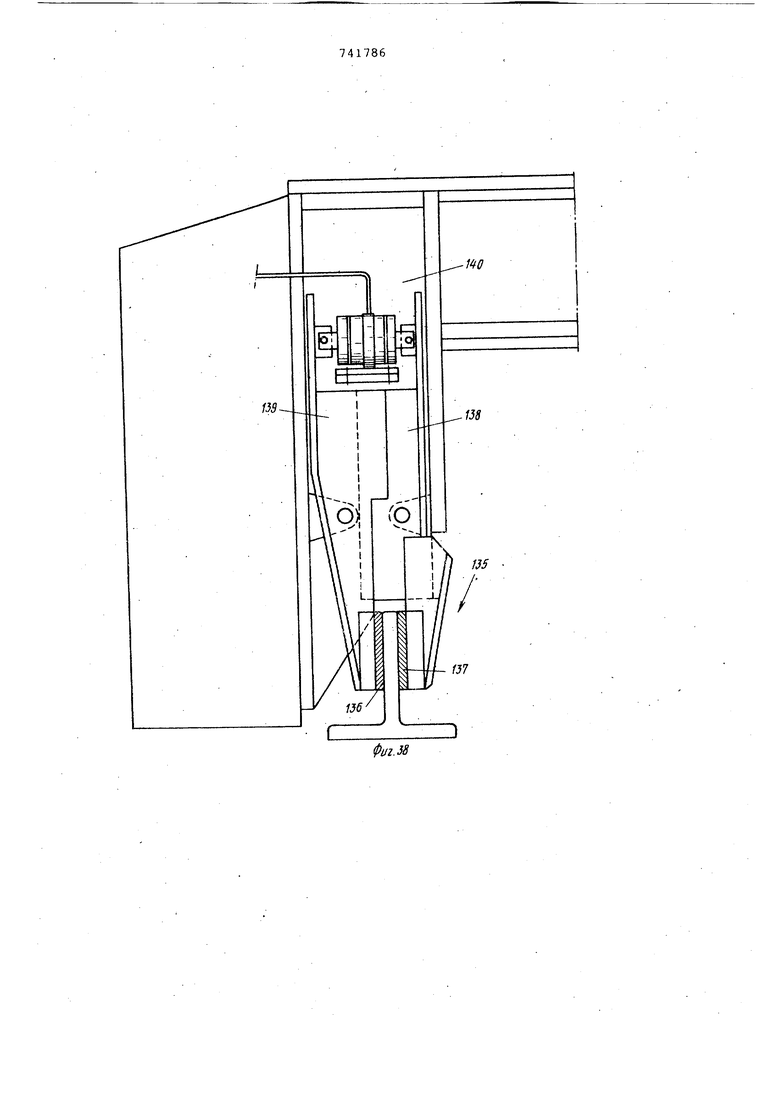

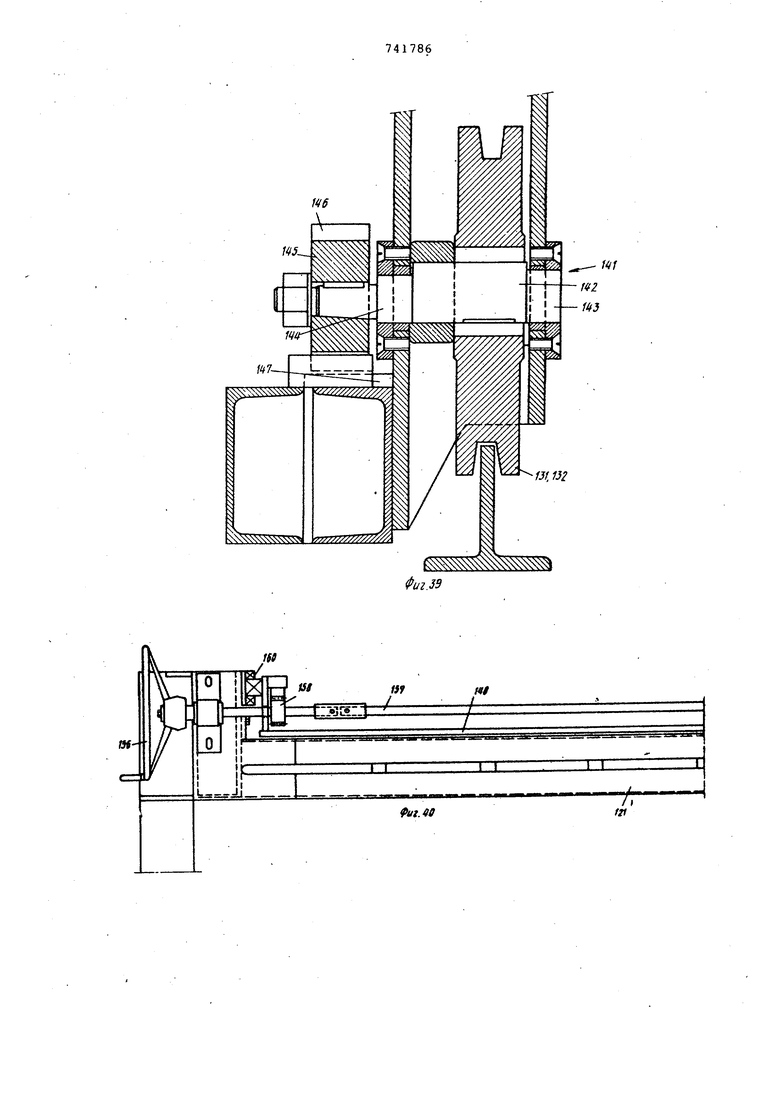

Подвижное устройство 118 с передним 131 и задним 132 колесами перемещастся по рельсам станка лебедкой 133 (фиг. 37), трос 134 которой прикреплен на передней- траверсе 120 с помсяцью двигателей редукторов, причем гидравлические тормозные средства 135 (фиг. 38) с набивками .136 и 137 на рычагах 138 и 139, шарнирно присоединенных к устройству цилиндра-поршня 140, предусмотрены для задерживания подвижного устройства на станке при отливке бетона.

Для обеспечения возможности изготовления элементов из предварительно напряженного бетона того же типа, но различной высоты, колеса 131 и 132 подвижного устройства 118 снабжены механизмом регулирования по высоте, в котором ось 141 колес 131 и 132 имеет эксцентриковый вылет 142 относительно конечных цапф 1|3 и 144 и положение которых регулируется колесом 145, с выемками 146 по периферии, в которые входит ребро 147.

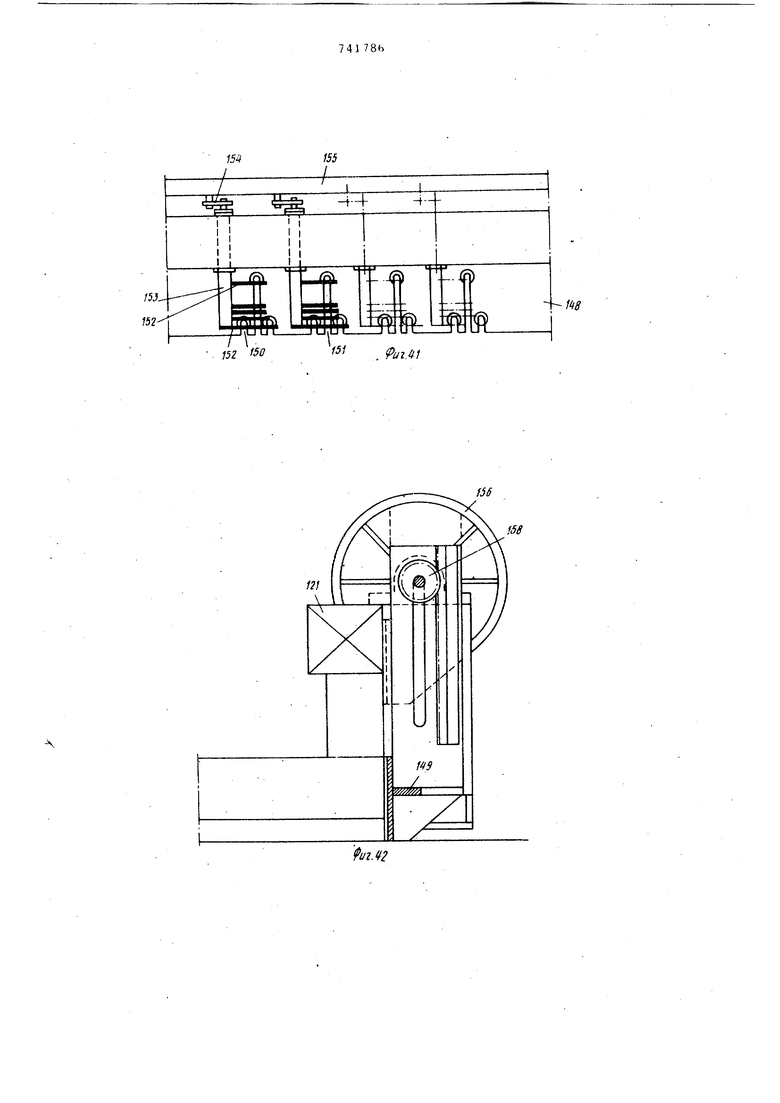

Задняя стенка форм для литья бетона - относительно направления перемещения устройства 118 при изготовлении элементов - образуется съемной створкой устройства 118 в непосредственной близости к задней траверсе 121 в нижнем положении, как изображено сплошными линиями на фиг. 44 и 45, при литье бетона и в верхнем положении, как изображено смешанными линиями на этих фигурах во время извлечения из формы, т.е. во время движения подвижного устройства 118. Съемная створка 148, на задней стороне которой приварен металлический лист жесткости 149, имеет внизу вертикальные щели различной высоты 150 и 151 для пропускания с одной стороны и для установки с другой стороны арматуры предварительного напряжения изготавливаемых элементов расположенных между концами станка. Для уст.ановки арматуры створка 148 снабжена также пальцами из полосовой стали 152, установленными на вертикальных осях 153,количество которых соответствует количеству одновременно изготавливаених элементов по ширине станка и которые могут поворачиваться, . когда задействуют серьги .154, связанные между собой соединительной детсшью-штангой 155, движение которой препендикулярно продольной оси станка. При заливке бетона пальцы 152 перпендикулярны стержням предварительного напряжения изготавливаемых 3JjeMeHTOB, которые при этом захватывгиотся указанными пальцами и проходят через щели 15D, 151 створки 148, тогда как до стсщии извлечения из форм под действием штанги 155 валы 153 поворачиваются для того, чтобы пальцы 152 были бы параллельны проволокам предварительного напряжения, причем задействование маховика 156, установленного на конце вала 157, к которому присоединено зубчатое колесо 158, вызывает приподнимание зубчатой рейки 1S9, установленной на створке 148 в направляющих 160.

В варианте, изображенном на фиг. 42, съемная створка 148 расположена позади траверсы. 121 по отношению к направлению смещения устройства 118, и эта створка находится впереди указанной траверсы в варианте , изображенном на фиг. 45.

Как показано выше, передние концы Форм образуются блоками (фиг. 34 и-35), сечени,которых соответствует сечению изготавливаемых элементов установленных пальцами или стержнями на втором подвижном устройстве, на который зацепляется трос 134 лебедки 133 .или который по другому варианту снабжен двигателями-редукторами. Блоки 161 состоят из металлического сердечника 162, через которьгй проходят износостойкие втулки 163 из обработанной стали, предусмотренные для пропускания арматуры предварительного напряжения и .снабженные в нижней части фрикционным ползуном 164 на металлических листах рабочей зоны. Сердечник 162 и втулки 163 предпочтительно покрыты подходящим материалом, например пластмассой 165, причем элемент крелления 166 на стержни или пальцы второго подвижного устройства выступает из пластмассового покрытия, например марки Рильсан .

Средства подачи и распределения бетона в формах состоят из автоматического ковша 167, перемещающегося по пути 168 перекрывающего станок и задействуемого двигателем - редукторами 169, к которым ток подводится одним или несколькими проводами 170, наматываемЕлми на барабан 171. Двигатели предпочтительно двухскоростные, самая большая скорость составляет 30 м/мин и используется для перемещения ковша от места заливки бетона и воронки для распределения бетона; другая скорость, примерн равная 4 м/мин, используется для распределения бетона в формы.

В нижней своей части ковш 167 снабжен дверью на шарнирах 172, открывание которой регулируется гидравлическим или пневматическим домкратом 173, установленным на наружной стене 174 ковша, снабженного также на противоположной стене 175 наружными вибраторами 176 для регулирования и облегчения опускания бетона, содержащегося в ковше. Аккумулятор с ручным насосом 177 является источником рабочей жидкости управления домкратбм 173, распределение которой обеспечивается рычагом 178. На шасси 179 ковша 167, кроме того, установлены средства для вибрации отливаемого бетона, состоящие из вибрационных стальных подушек 180, количество которых такое же, как иколичество изготавливаемых элементов по ширине машины, и соединяемые межд собой, например, по четыре или по шесть, подушкой 181, поддерживающей вибрационный генератор 182, частота которого составляет 3000 Гц. Кожух 183 защищает вибрационный генератор 182 от выбрасываемого бетона, а качающаяся створка 184 позволяет ориентировать струю бетона, выходящую из ковша 167 либо назад, либо вперед относительно направления смещения устройств.

Для управления перемещением обоих подвижных устройств по настоящему изобретению используется лебедка 133 (фиг.37), с двумя барабанами 185 и 186, работающая с небольшой скоростью и пусковым моментом. На барабан 185 наматывается трос 134 для управления продвижением подвижной части 118, а на барабан 186 той же мощности, но скорость вращения которого отличается от скорости вращения барабана 185, наматывается вторая ветвь троса, присоединенного ко второму подвижному устройству, на концах пальцев или тяг которого установлены блоки 161, причем электротормоэ 187 двигателя-редуктора лебедки 133 удерживает под постоянным натяжением тросы при прекргицении работы лебедки.

На заводе, изготовляющем такие элементы как балки, или потолочные брусья из предварительно напряженного бетона с помощью нескольких параллельных установок по настоящему изобретению, лебедка 133 предпочти5тельно стоит на пути 188 перпендикулярно продольному направлению станка, так что одного устройства достаточно для управления формовочнь1м оборудованием нескольких станков при опреде0ленном соответствующем графике работы станка.

Для обеспечения уравновешивания тяговых усилий троса предусматривают параллельно рельсам пути 188, один

5 упорный передний рельс 189, с которым взаимодействует профиль 190, соединенный с шасси лебедки 133, и некачающееся устройство 191, взаимодействующее с элементом 192, также

0 установленным на шасси лебедки .

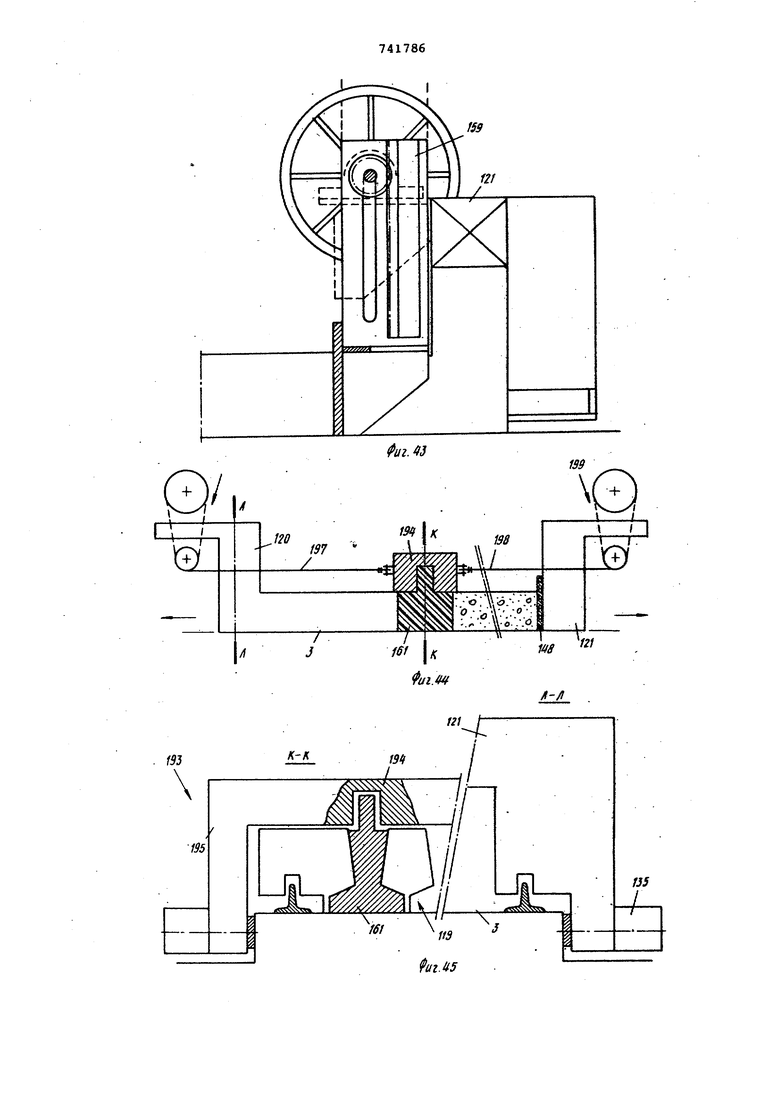

В другом варианте механизма управления формовочного оборудования (фиг.44 и 45) блоки 161 присоединены к раме 193 с балкой 194 по всей ширине станка с боковыми стойками 195,

5 на которых предусмотрены тормозные средства для остановки рамы в различных положениях по длине станка. Рама 193 может перемещаться в направлении продвижения устройства при из0готовлении бетонных элементов с помощью лебедки 196, установленной на передней траверсе устройства 118, трос которой 197 присоединен к балке 194. На этой балке также прикреплен

5 трос 198 лебедки 199, установленный на зашней траверсе 121 устройства 118, смежной с убирающейся створкой 148.

В другом варианте перемещение ра0мы 193 управляется шестернями с зубчатыми рейками или цепной передачей или домкратами с фрикционной передачей или.аналогичными устройствами.

5

Балки или потолочные брусья из предварительно напряженного бетона с продольной арматурой часто должны быть снабжены поперечной арматурой, называемой стыками или скобами, которые для сравнительно трнкой армату0ры могут состоять из железных деталей синусоидальной формы с двумя, тремя или четырьмя волнами. Для укладки поперечной арматуры в свежеотлитый бетон изготавливаемых эле5ментов по настоящему изобретению пр дусматривается (.фиг. 51 и 52) уст ройство 200, перемещающееся на пути 201, наружному относительно станка и состоящему из рамы 202, на вертикальных стойках которой установлен с возможностью вращения перпендикулярно стойкам и со смещением параллельно указанным стойкам с цилиндром 203 четырехугольного сечения в изображенном варианте. На четырех сторонах цилиндра 203 расположены рядом в количестве соответствующем количеству элементов, изготовленных ПО ширине станка, стержни поперечно арматуры синусоидальной формы, удер живаемые на указанном цилиндре сред ствами быстрого зажимания и разжима ния. Для укладывания на место первого ряда стыков или скоб в свежеотлитый бетон гидравлическое или предварительное устройство рамы 202 управляет быстрЕЛМ опусканием цилиндра 20 и погружением указанных арматур под действием вибрации после ослаб.Ленин сжимающего устройства. Для укладывания н.а место второго ряда арматуры цилиндр поднимается, поворачивается на четверть оборота посл того, как рама. 202 переместилась по пути 201, повторяется процесс, аналогичный вышеописанному. Чтобы ускорить схватывание бетон в изготовленных по настоящему изобретению элементах, они подвергаются вь1сушиванию. Для этой цели все изде лия покрываются брезентом 204 (фиг.53) большого размера, например 3x60 м автоматически наматываемого и разматываемого тележкой 205, пере мещаемой по рельсовому пути 206. В представленном варианте наматывание и разматывание брезента управля ется двигателем 207, расположенным в барабане 208, вокруг которого наматываетсябрезент. Работа установки по настоящему изобретению описывается ниже со ссылками на фиг. 54 и 55, показывающие завод выпускающий балки или потолочные брусья из предварительно напряженного бетона. На таком заводе две установки 209 и 210 расположены параллельно друг другу в помещении, перекрытом нагвесом типа крыши подъемной клети, либо изогнутым листовым материалом типа Уондер Вильлииг 211, как показано на левой части фигуры 55, либо деревянным каркасом с легкими рамам 212, как изображено в правой части той же фигуры. Рама с подкосами 213 на пути 214 на расстоянии .примерно 1 м от грунт используется для управления, тогда как транспортер для бетона 215 применяется для подачи бетона из ковша 167, перемещаемого по пути 168 установки 209, смежного служебному пути 216, используемому для питания двух установок 209 и 210 сырьем для удаления готовых изделий и т.п. Путь 216 проходит за установками 209, 210 к крайней правой части их на прилагаемой фигуре до склада готовых изделий и к другому концу, сначала до двух складских зон 217 и 218 неиспользуемого формовочного оборудования, а затем до зоны 219 для промывки указанного оборудования. Вблизи зон 217 и 218 расположен перпендикулярно установкам 209 и 210 путь 188 качения лебедки 133 соответственно присоединяемых к каждому формовочному оборудованию. При изготовлении балок, потолочных брусьев или аналогичных элементов из предварительно напряженного бетона с применением установки по настоящему изобретению сначала приготовляют стержни предварительного напряжения для ряда изготавливаемых элементов, отрезают несколько длинных частей и обрабатывают один их конец. Длина арматуры может быть порядка от 60 до 100 м, после этого она наматывается в виде венца,подаваемого например с помощью рамы 213 на установку 209. В этом месте концы арматуры, не снабженные заклепочными головками, пропускаются через втулки 163 161, затем они закрепляются на одном конце станка, например на правом конце, на натяжной.головке или на неподвижном анкерном креплении. После этого к подвижному устройству с блоками 161 присоединяется гребень для распределения стержней предварительного напряжения по отдельным балкам по ширине станка, причем перемещение этого подвижного устройства обеспечивает установку стержней на место в станке. Затем свободные концы арматуры закрепляют на натяжной головке и одновременно создают напряжение всей арматуры.. Вслед за этим нагревается рабочая зона с металлическими листами 13. Подвижное устройство 118 останавливается тормозным устройством 135, второе подвижное устройство с блоками 161 установлено около переднего конца подвижного устройства 118. Створка 148 находится в крайнем нижнем положении, ограничивая блоками 161 рабочую зону с металлическими листами 113, и элементами обшивки 119 форм, в которые подается бетон ДЛЯ изготавливаемых элементов ковшом 167 предварительно загружаемым бетонным конвейером. Ковш медленно перемещается после, того, как заполнена определенная длина форм, створка раскачивается. После этого ковш возвращается в первоначальное положение до передней части подвижного устройства 118, и таким образом изготавлигаются первые части элементов, в которые вводятся поперечные стыки устройством 200. Когда ковш 167 дошел до переднего конца .подвижного, удерживаемого в неподвижном положении устройства 118, освобождается тормоз 135, маховик 156 приводится в действие, а створка 148 поднимается и одновременно стержень 155 поворачивает валы 153, направляющие пальцы L52 параллельно положению арматуры предварительного напряжения. В случае применения установки, в которой механизм управления формовочным оборудованием снабжен лебедкой 133, последняя поступает на путь 188 напротив станка во время эксплуатации и управляется для того, чтобы с помощью барабана 185 переместить подвижное устройств-, 118, тогда как второе подвижное устройство с блоками 161 остается на месте. Таким образом, обеспечивается извлечение из форм первых частей изготавливаемых элементов, а затем после того, как второе подвижное устройств с блоками также продвинулось вперед под действием барабана 186 лебедки 133, выполняют другие части элементов описанным способом. В установке с механизмами управления формовочным оборудованием извлечение из форм первых частей изго товленных элементов осуществляется лебедкой 199. Поворотная загрузка ковша 167 бетоном предпочтительно осуществляетс во время извлечения из форм быстрым подводом ковша 167 под конвейер для подачи бетона, а затем обратно также со значительной скоростью до абсциса станка, где. отливается только что загруженный бетон. После отливки всего количества бе тона, необходимого для изготовлений элементов, изолирующий брезент переносится обратно на станок, на котором лежат элементы, после чего место, ограничиваемое станком и брезентом доводится до регулируемой и заранее заданной температуры. После достаточного затвердевания бетона приводятся в действие средства, создающие напряжение или освобождающие арматуру от напряжения, и после повторного наматывания брезента 185 с помощью двигателя 207 изготовленные элементы удаляются из станка обычными средствами, имеющимися в установке. Формула изобретения Установка для изготовления предварительно напряженных бетонных элементов на стенде, содержащая стол, средства натяжения и снятия натяжения арматуры иа стенде, формы с боковыми стенкгми, перемещаемыми поступательно на столе и средства вибрации для подачи и распределения бетона в формы, отличающаяся тем, что, с целью обеспечения возможности изготовления элементов различных форм, установка снабжена тележкой, на которой установлены боковые стенки форм, и средствами .для перемещения тележки вдоль стола и остановки ее на последнем, причем тележка имеет в задней части съемную поперечную створку со щелями для пропуска арматуры и соединенные со створкой дополнительные средства передвижения, а в передней части - поперечные подвижные пластины с отверстиями для пропуска арма-. туры, размещенные между боковыми стенками, при этом пластины связаны между собой при помощи привода, закрепленного в передней части тележки. Источники информации, принятые во внимание при экспертизе 1. Патент Франции 2106949, кл. В 28 В 23/00, 09.06.72.

16

4rо .

ggrepgjpBgvfygygyn 0

, / -t-/«

w

13

/

о

игуияяй«5гяяя«шг ;

I f1

U2.2

/

20 12

сад)

z

; О

, О.

,0. )

.О. О

.;. ..- о .-о;:-. -о .;-. -- -

...... сэ,., .......-, . ,

зт;

...;. ... -. . ...,O. -.

;-../:О:У:;::-;Ь-:У:..-:-:О; .:.;;- IT ;::;-.:;-:;: -.-;.- ..:

Zi

fS rfjrreS

,./ о : .-;. О . л - : , i-i- eV7-.°.--°--:;o--:;.;-:--Q- o:

/.

о .

-| .-. . о

г- -

Фиг.8 25 /

Т

ФигЗ

29

i

Ir

I1

I

n

Ч

«. e - о

Y 4

.. . ....

e

:

« .

I - . - .« .

.:.::.-

-.t . ;.;..

3 32

V

Б-6

г./г / :°-::i:.l:;.- - -A TmftfiyH1 f b j4 f 4Vj iri p.-- O-.O- .

1}В-В В

// / //m7/ 9h

I t

38

I

г

//г. /4

41 8-в

33 фиг. 15

Г-г Г- .-. .- ./ч .. ..:o Ь « . . a- V .- . o , - . о .-. о . . в . . . ; о ;.5о ;-с , . / ,. .: - - ;

I

}

фиг.16 f-f

J7

50

3

5i

--- ui20

52

55, If.

5i59 5S 54

57

6

Фи2.21

6f

37

Фиг.

. Ш.27

741786

Фа г. 32

Фиг.

Ш /

W/

/(jyf

i

.

/у/л

уххх/у

Фиг. 36

Фи2.3Э

/(

fut. 10 W

Ы

152 50 . й/г.«/

/«,

-х

Фиг. 3

т

171

Фигм

167

I

17S

иг.Иб

u-J

4ui. if3

az.SO

Pi Sa

9

r r f r

Авторы

Даты

1980-06-15—Публикация

1973-08-31—Подача