Изобретение относится к области черной металлургии, в частности к устройствам для отсечки металла от шлака и закрывания выпускного отверстия при выпуске металла из конвертера.

Регулирование количества шлака, попадающего в ковш при выпуске продуктов плавки из металлургического агрегата, в частности из конвертера, признано сейчас обязательной операцией, обеспечивающей стабильный состав металла, снижающей угар ферросплавов и развитие процессов рефосфорации. Без отделения плавильного шлака резко снижается эффективность внепечной обработки стали.

Известно устройство [1] для запирания выпускного отверстия металлургической емкости, например конвертера, в котором используется плавкий запирающий элемент с конической частью со стороны устья выпускного отверстия и привод перемещения запирающего элемента.

Недостатки устройства - низкая эффективность отсечки шлака, низкая надежность из-за износа запирающих элементов, что приводит к задержке плавок и увеличении межплавочных простоев из-за неудовлетворительных условий обслуживания.

Наиболее близким по технической сущности и достигаемому результату является [2] устройство для запирания выпускного отверстия металлургической емкости, в частности летки конвертера, содержащее поворотный рычаг с установленным на нем запирающим элементом с осевым каналом для удерживающей среды и выполненным с конической частью со стороны устья выпускного отверстия, цилиндр, поршень которого соединен с реечной передачей, трубопроводы подачи среды в цилиндр и трубопровод для удерживающей среды.

Однако устройство отличается недостаточной защищенностью его элементов от воздействия выбросов и высоких температур, в частности цилиндра и реечной передачи, а также низкой стойкостью запирающего элемента в следствие недостаточного его охлаждения в период продувки металла в конвертере.

Задачей изобретения являются создание устройства для запирания выпускного отверстия металлургической емкости, в частности конвертера, режим работы которого полностью подчинен и согласован с технологическим режимом работы конвертера.

Желательным техническим результатом изобретения является повышение надежности и долговечности устройства, снижение затрат на межплавочные ремонты.

Технический результат достигается тем, что устройство для запирания выпускного отверстия металлургической емкости, содержащее поворотный рычаг с установленным на нем запирающим элементом с осевым каналом для подачи удерживающей среды и выполненным с конической частью со стороны устья выпускного отверстия, цилиндр, поршень которого соединен с реечной передачей, трубопроводы подачи среды в цилиндр и трубопровод для удерживающей среды, снабжено осью, шарнирно закрепленной относительно емкости, распределительным блоком с каналами и трубопроводом для охлаждающей среды, распределительный блок установлен на емкости между поворотным рычагом с запирающим элементом и реечной передачей, а ось проходит через распределительный блок, одним концом закреплена с шестерней реечной передачи, а другим концом соединена с поворотным рычагом, при этом поворотный рычаг и ось по крайней мере на участке от распределительного блока до рычага выполнены с осевым каналом, связанным с осевыми каналами блока, причем трубопровод удерживающей среды соединен с каналами распределительного блока, а трубопровод охлаждающей среды - с каналами распределительного блока, цилиндром и реечной передачей.

Запирающий элемент может быть выполнен из термостойкого чугуна.

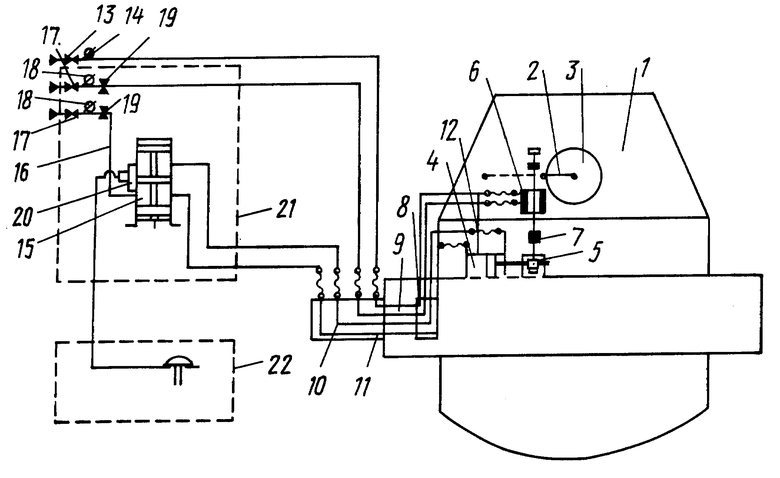

На чертеже дана схема установки устройства для запирания выпускного отверстия металлургической емкости на примере конвертера.

На корпус конвертера 1, имеющего отверстие для выпуска продуктов плавки (летку), установлен полый поворотный рычаг 2 с закрепленным на нем запирающим элементом 3, выполненным с конической частью со стороны устья летки, входящим в отверстие летки при ее перекрытии, цилиндр 4, соединенный с реечной передачей 5, установленные на опорном кольце конвертера со стороны полой неприводной цапфы. Распределительный блок 6 установлен на корпус конвертера. Полая ось 7, шарнирно закрепленная на корпусе, проходит через блок и соединена с шестерней реечной передачи 5 и поворотным рычагом 2. Через полую цапфу проведены трубопровод 8 для подачи охлаждающей среды, трубопровод 9 для подачи запирающей среды и трубопроводы 10, 11 для подачи среды для управления цилиндром.

Трубопроводы 8, 9 соединены с распределительными каналами распределительного блока, а через них - с полой осью, поворотным рычагом и запирающим элементом. Трубопровод 8 имеет отвод 12, соединенный с двойным корпусом цилиндра и коробкой, в которую заключена реечная передача. На входе трубопровода 8 установлены вентиль 13 ручной "нормально открытый" и манометр 14. Трубопроводы 10, 11 соединены с цилиндром и пневмораспределителем 15. Пневмораспределитель соединен с трубопроводом 16 подачи запирающей среды. Трубопроводы 9, 16 оснащены запорными вентилями 17, манометрами 18 и диафрагмами 19. На трубопроводе 16 перед пневмораспределителем установлен электропневматический вентиль 20 для управления перемещением поршня цилиндра. Пневмораспределитель, запорная и управляющая аппаратура трубопроводов 9, 10, 11 объединены в станции подачи (21) сред и управляются с пульта 22.

Устройство работает следующим образом.

В период продувки металла в конвертере поворотный рычаг 2 с закрепленным на нем запирающем элементом 3 (стопор) повернут в откинутое положение. Выпускное отверстие открыто. Вентиль 13 постоянно открыт до максимального расхода. Охлаждающая среда, в частности воздух, с максимальным расходом по трубопроводу 8 поступает в распределительный блок 6 и далее в полую ось 7, поворотный рычаг 2 с запирающим элементом 3. Часть воздуха по отводу 12 подается к двойному корпусу цилиндра 4 и коробке, в которую заключена реечная передача 5. Проходя через эти элементы, воздух охлаждает их, что повышает стойкость оборудования. Вентили 17 на трубопроводах 9, 16 также постоянно открыты для поддержания в трубопроводах постоянного давления удерживающей среды и давления управляющей среды в штоковой полости цилиндра для удержания стопора в исходном отведенном положении. В качестве среды может использоваться аргон или азот давлением не ниже 12. Давление сред, например азота, контролируется с помощью манометров 18.

Ввод в работу стопора осуществляется в следующей последовательности. После завершения продувки с поста 22 подается напряжение на катушку вентиля 20, азот поступает в бесштоковую полость цилиндра 4, поворотный рычаг с запирающим элементом поворачивается и примыкает к летке. Одновременно совмещаются каналы в распределительном блоке и полой оси и в летки поступает азот, подача воздуха в летку прекращается, но не прекращается подача на цилиндр 4 и реечную передачи 5.

Конвертер максимально быстро наклоняется в положение слива, при котором уровень шлака достигает среза горловины конвертера. В этом случае сжатый азот оттесняет в конвертер первичный шлак, попавший в летку при наклоне, после чего с помощью кнопочного выключателя снимают напряжение с катушки вентиля 20. Поворотный рычаг и запирающий элемент возвращаются в исходное положение. Удерживающая среда (азот) перекрывается, а охлаждающая среда (воздух) вновь поступает в летку. Производится выпуск металла из конвертера.

При появлении шлака в летке вновь с помощью кнопочного поста 22 подают напряжение на катушку вентиля 20, азот поступает в бесштоковую полость цилиндра (4), поворотный рычаг с запирающим элементом поворачивается и примыкает к летке. Одновременно совмещаются каналы в распределительном блоке (6) и полой оси (7) и в летку снова поступает сжатый азот, а подача воздуха прекращается.

После выполнения операции отсечки шлака конвертер возвращается в вертикальное положение. С помощью кнопочного поста (22) обесточивается катушка вентиля (20). Азот поступает в штоковую полость цилиндра, запирающий элемент отходит от летки и занимает исходное положение под своим укрытием. Одновременно расходятся каналы в распределительном блоке (6) и полой оси (7). Подача азота на запирающий элемент прекращается и возобновляется подача воздуха.

Устройство может работать и без отсечки первичного шлака. В этом случае запирающий элемент вводится в летку только после окончания выпуска металла и появления шлака в летке. При таком использовании устройства из-за попадания первичного шлака угар ферросплавов увеличивается в среднем на 20%.

Использование устройства повышает его долговечность и надежность в следствие использования дополнительного технологически согласованного с плавкой охлаждения и отделения цилиндра и реечной передачи от зоны высоких температур, что позволяет в 3 раза снизить межплавочные ремонты и затраты на их производство.

Источники информации

1. GB патент N 1551629, кл. F 4 B, 1978.

2. SU патент N 965361, кл. C 21 С 5/42, F 27 D 3/15, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ КОНВЕРТЕРА | 1995 |

|

RU2113501C1 |

| УСТРОЙСТВО ДЛЯ ОТСЕКАНИЯ ШЛАКА И ЗАКУПОРКИ ВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1994 |

|

RU2112046C1 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ КОНВЕРТЕРНОГО ШЛАКА | 1992 |

|

RU2063445C1 |

| СТОПОР ДЛЯ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, АППЛИКАТОР ДЛЯ ПОСАДКИ СТОПОРА В ЛЕТКУ КОНВЕРТЕРА, СИСТЕМА ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, СПОСОБ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2415950C1 |

| Устройство для запирания летки конвертера | 1979 |

|

SU965361A3 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ИНЕРТНОГО ГАЗА К СТАЛЕРАЗЛИВОЧНОМУ КОВШУ | 2001 |

|

RU2212305C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| МЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ^liiKil: с;г?/ | 1970 |

|

SU287682A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭНЕРГОНОСИТЕЛЯ К КОНВЕРТЕРУ | 1991 |

|

RU2009206C1 |

Изобретение относится к области черной металлургии, в частности к устройствам для отсечки металла от шлака и закрывания выпускного отверстия, например, конвертера при выпуске из него металла. Устройство для запирания выпускного отверстия металлургической емкости содержит поворотный рычаг с установленным на нем запирающим элементом с осевым каналом для подачи удерживающей среды и выполненным с конической частью со стороны устья выпускного отверстия, цилиндр, поршень которого соединен с реечной передачей, трубопроводы подачи среды в цилиндр и трубопровод для удерживающей среды. Оно снабжено осью, шарнирно закрепленной относительно емкости, распределительным блоком с каналами и трубопроводом для охлаждающей среды. Распределительный блок установлен на емкости между поворотным рычагом с запирающим элементом и реечной передачей. Ось проходит через распределительный блок, одним концом закреплена в шестерне реечной передачи, а другим концом соединена с поворотным рычагом. Поворотный рычаг и ось, по крайней мере, на участке от распределительного блока до рычага выполнены с осевым каналом, связанным с распределительными каналами блока. Трубопровод охлаждающей среды - с каналами распределительного блока, цилиндром и реечной передачей. Запирающий элемент в устройстве может быть выполнен из термостойкого чугуна. Техническим результатом является повышение надежности и долговечности устройства, снижение затрат на межплавочные ремонты. 1 з.п. ф-лы, 1 ил.

| Устройство для запирания летки конвертера | 1979 |

|

SU965361A3 |

| Экспресс-Информация Черная металлургия | |||

| Серия: Производство стали и ферросплавов, огнеупорное производство и подготовка лома черных металлов | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛА И ШЛАКА | 1992 |

|

RU2022027C1 |

| RU 94031941 A, 20.02.1997 | |||

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ КОНВЕРТЕРНОГО ШЛАКА | 1992 |

|

RU2063445C1 |

| RU 2070578 C1, 20.12.1996 | |||

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 0 |

|

SU357183A1 |

| DE 3412810 A, 17.10.1985 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4494734 A, 22.01.1985. | |||

Авторы

Даты

2000-01-27—Публикация

1999-03-26—Подача