Изобретение относится к области черной металлургии, а именно к переделу ванадиевых чугунов в сталеплавильных агрегатах.

Известен способ передела ванадиевых чугунов в конвертерах с продувкой жидкого металла кислородом сверху, включающий ограничение интенсивности ввода кислорода пределами 1,5-3,0 м3/т•мин и температурой окончания деванадации 1420oC. [1 - Смирнов Л.А. и др. Сталь, 1976 г., N 7].

Однако этот способ не обеспечивает высокой степени извлечения ванадия в товарный ванадиевый шлак и не позволяет получить большие размеры зерна шпинелида, что затрудняет последующий передел ванадиевого шлака в товарную пятиокись ванадия.

Известен способ передела ванадиевых чугунов в конвертерах с использованием стального лома в количестве 5-12% от массы чугуна при соотношении легковесного и общего кол-ва лома (0,6 - 0,8) : 1 с предварительным его прогревом до 400-700oC. Стальной лом за счет химического взаимодействия с жидким чугуном успевает раствориться за скоротечный период деванации, что наряду с уменьшенным расходом лома и соответственно количеством непрореагировавших ее окислов позволяет снизить анизотропию свойств шлака и уменьшить содержание металловключений в нем. Более низкая концентрация балластных примесей в стальном ломе по сравнению с окалиной и чугуном способствует увеличению концентрации V2O5 в ванадиевом шлаке.

Существенное улучшение качества шлака обеспечивается предварительным равномерным нагревом стального лома перед стадией деванации чугуна. Это достигается присадкой лома в конвертер на высокотемпературный ванадиевый шлак, оставленный от предыдущей плавки, подогревом лома топливокислородным факелом до 400-700oС перед заливкой чугуна [2 - а.с. 1425213, С 21 С 5/28, опубликов. в N 35, 1988].

Недостатком данного способа является то, что лом предварительно нагревается непосредственно в конвертере, что ведет к дополнительному расходу топлива и увеличению продолжительности плавки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ передела ванадиевых чугунов в сталеплавильных агрегатах, известный по RU - 2122587, C 21 C 5/04, опубликов. в бюллетене N 33 от 27.11.98 г.

По способу передела ванадиевых чугунов на первой стадии процесса в мартеновскую печь заваливают стальной лом в количестве 10-18% от массы жидкого ванадиевого чугуна и нагревают до 1300-1350oC. Заливают ванадиевый чугун и продувают окислительным газом через сводовые фурмы с расходом 1200-1300 м3/ч на каждую фурму. По достижении температуры расплава 1400oC в него присаживают охладитель-окислитель, массу которого к массе стального лома поддерживают в соотношении (0,08-0,20): 1 соответственно. Для лучшего схода ванадиевого шлака производят его нагрев газофакельными горелками. Охлаждение расплава прекращают при достижении содержания ванадия в металле не более 0,03%. В качестве охладителя используют прокатную окалину и/или легковесный лом. Ванадиевый шлак скачивают. Часть высокотемпературного шлака оставляют в печи для нагрева стального лома следующей плавки.

Недостатком данного технического решения является использование невысокого содержания стального лома, что значительно повышает себестоимость мартеновской стали.

Все существующие процессы передела ванадиевого чугуна связаны с дуплекс-процессом. На первой стадии ванадиевый чугун продувают в сталеплавильном агрегате при переменном положении фурмы с получением полупродукта и ванадиевого шлака. После отделения ванадиевого шлака на второй стадии дуплекс-процесса осуществляют продувку расплава кислородом при переменном положении фурмы с получением стали. В качестве охладителей используют стальной лом и прокатную окалину.

Недостатками таких процессов является низкий расход стального лома и невозможность получения природно-легированной ванадием стали. Указанные недостатки связаны с необходимостью присадки в сталеплавильный агрегат до 6-7% окислителя-охладителя (окалины) для обеспечения успешной низкотемпературной деванации чугуна. Кроме того, последующий двойной перелив полупродукта (сначала в ковш, затем во второй сталеплавильный агрегат) с соответствующей потерей тепла исключает возможность использования при выплавке стали из полупродукта значительных количеств стального лома. Практика показала, что его количество не может превышать 3-5% от общего количества металлошихты. Этот фактор в условиях дефицита чугуна и наличия запасов стального лома мешает наращивать производство стали.

Кроме того, длительная продувка расплава во втором сталеплавильном агрегате с 0,03-0,05% содержания ванадия ведет к практически полному окислению ванадия, так что в готовой стали его остается менее 0,003-0,005%, что недостаточно для ее природного легирования. эффект микролегирования стали ванадием начинает проявляться при его содержании не менее 0,015-0,025%.

Задачей изобретения является повышение расхода стального лома при переделе ванадиевых чугунов с использованием одного сталеплавильного агрегата и получением кондиционного ванадиевого шлака и микролегированной стали.

Поставленная задача достигается тем, что согласно предлагаемому техническому решению сталеплавильный процесс ведут в одной мартеновской печи, в которую предварительно заваливают стальной лом в количестве 30-45% от общего количества металлошихты и нагревают его газомазутными горелками до температуры 1300-1350oC, после чего заливают ванадиевый чугун и продувают расплав через две сводные фурмы, расположенные на расстоянии до 100 мм от поверхности расплава с расходом окислителя 1250-1350 м3/час на каждую фурму, а заканчивают продувку при достижении температуры 1400-1420oC, после чего ванадиевый шлак скачивают через шлаковую летку, а очищенный от шлака полупродукт до получения микролегированной стали. Кроме того, фурмы расположены к поверхности расплава под углом 50-55o.

Сущность предлагаемого технического решения заключается в том, что, чтобы избежать потери тепла полупродукта и увеличить долю стального лома в шихтовке плавки, процесс ведут в одном сталеплавильном агрегате, а именно в мартеновской печи.

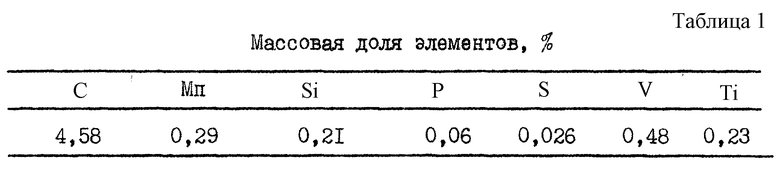

Опытные плавки проводились в 450 т мартеновских печах Нижнетагильского металлургического комбината. Использовался ванадиевый чугун такого хим. состава (см. табл. 1):

Способ включает в себя завалку на первой стадии процесса легковесного стального лома и шлакообразующих материалов, а затем завалку тяжеловесного стального лома. Предварительно нагретый лом, с одной стороны, сам является источником оксидов железа, играющих важную роль в процессе деванации чугуна - образовании ванадиевой шпинели. С другой стороны более низкая концентрация балластных примесей в стальном ломе по сравнению с окалиной и чугуном способствует увеличению концентрации V2O5 в ванадиевом шлаке. Существенное улучшение качества шлака обеспечивается предварительным равномерным нагревом стального лома газомазутными горелками перед стадией деванации чугуна.

Основным показателем первой стадии передела ванадиевых чугунов (стадии деванации) является степень ошлакования (извлечения) ванадия, а также качество получаемого ванадиевого шлака, определяемое размером зерна шпинелида - основной ванадийсодержащей фазы. Качество ванадиевого шлака влияет на эффективность дальнейшего его передела в техническую пятиокись ванадия. При деванации чугуна высокая степень извлечения ванадия достигается в интервале температур 1360-1400oC. При повышении температуры окончания процесса деванадации выше 1400-1420oC степень извлечения ванадия уменьшается.

На первой стадии процесса происходит окисление Ti, Si, Mn, V. После прогрева стального лома до температуры 1300-1350oC в печь заливается ванадиевый чугун примерно с такой же температурой. После слива чугуна металл продувают окислительным газом через две сводовые фурмы, расположенные под углом 50-55o к поверхности расплава. Уровень погружения фурм от поверхности расплава составляет до 100 мм. Эти параметры определяются индивидуальными особенностями конкретного сталеплавильного агрегата, а именно мартеновской печи и применяемого стального лома. Углы наклона и уровень погружения фурм установлены экспериментально, они способствуют предотвращению повышенного нагрева расплава и благоприятствуют увеличению коэффициента извлечения ванадия. По ходу продувки замеряется температура металла и отбираются пробы для определения хим. состава расплава. При достижении температуры расплава 1400-1420oC продувку прекращают, шлак скачивают в шлаковую чашу, при необходимости присаживают шлакообразующие материалы и оставшийся в печи полупродукт на второй стадии процесса доводится до качественной ванадиевой стали.

Увеличение доли лома в шихте плавки (более 45%) приводит к затруднениям процесса окисления ванадия, что выражается, в частности, в уменьшении средних размеров шпинелидного зерна ванадиевого шлака. Снижение общего количества лома (менее 30%) снижает эффективность сталеплавильного процесса.

Указанные значения параметров способа обеспечивают полное и интенсивное усвоение стального лома, получение и поддержание по ходу процесса жидкоподвижного шлака, обладающего повышенной сорбционной способностью по отношению к окислам ванадия, отсутствие застойных зон в нижних и пристеночных слоях металла.

Кроме того, жидкоподвижный шлак обуславливает снижение в нем металловключений и свободных окислов железа, а также увеличение размера зерна шпинелидов, что в свою очередь повышает эффективность последующего передела шлака в техническую пятиокись ванадия.

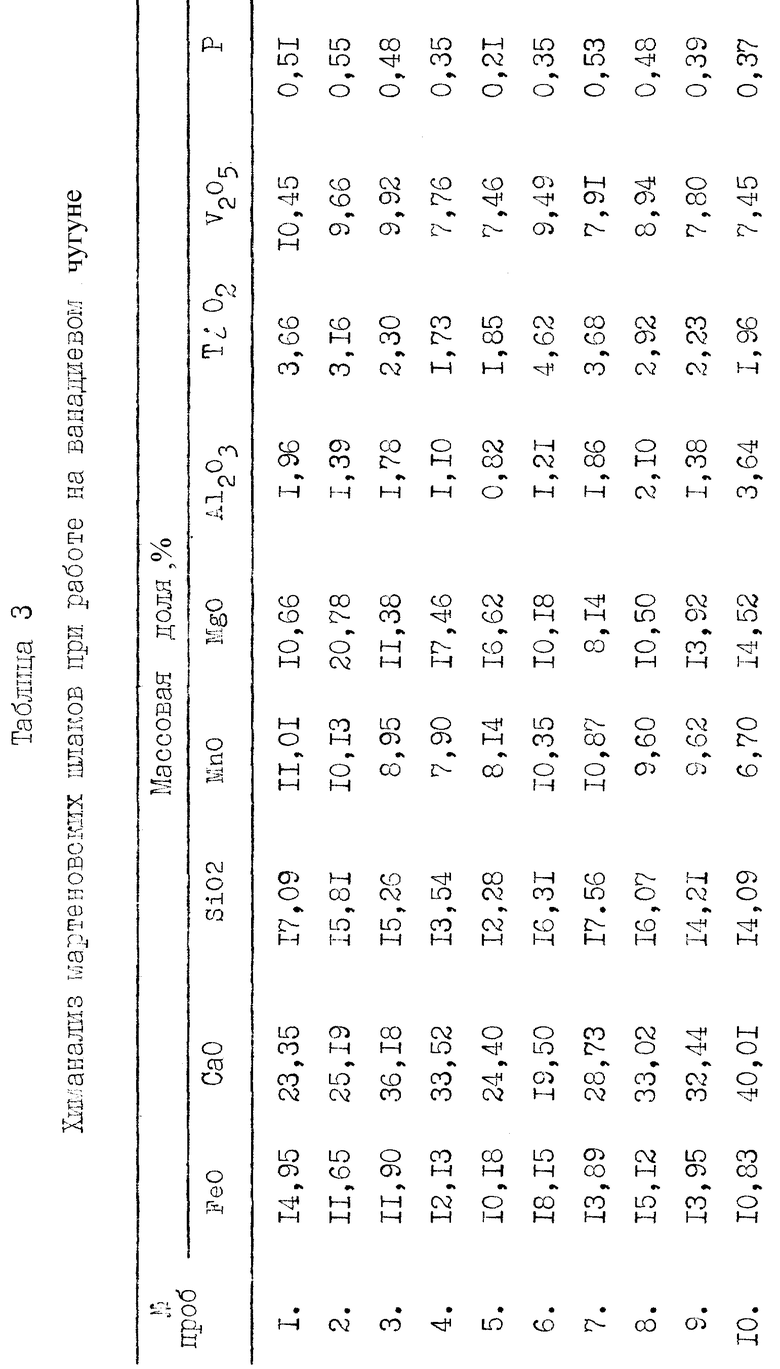

Основные технологические показатели деванадации предлагаемого технического решения приведены в таблице N 3.

Пример конкретной реализации.

После выпуска предыдущей плавки и осмотра состояния подины мартеновской печи сталевыпускное отверстие перекрывается агломератом (со стороны рабочего пространства печи) примерно 11-12 т. Затем завалили легковесную часть шихты в количестве 35 тонн, известняк 24 тонны, а затем тяжеловесную часть лома - 145 тонн. Затем вели прогрев металлошихты газопламенными горелками в течение 1,5 часа. При достижении температуры м/лома 1300-1350oC в него залили ванадиевый чугун в количестве 300 тонн такого хим. состава:

C - 4,59%; Mn - 0,29%; Si - 0,21%; P - 0,06%; S - 0,026%; Y - 0,48%; Ti - 0,23%.

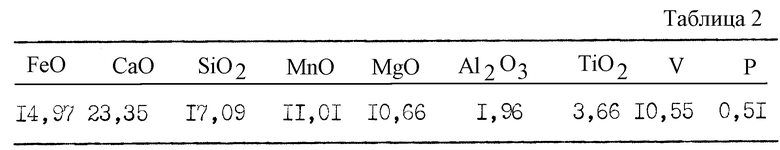

После чего опустили две сводовые фурмы и вели продувку технически чистым кислородом с концентрацией O2 не менее 90% с суммарным расходом окислителя 2600 м3/час. Фурмы от поверхности расплава находились на расстоянии 100 мм и под углом 55o. Продувку вели в течение 28 мин. При достижении температуры 1400oC продувку закончили, ванадиевый шлак скачали через шлаковую летку, расположенную в задней стенке печи. После скачивания шлака в оставшийся полупродукт дополнительно присадили шлакообразующие материалы и плавку далее вели по обычной технологии, как на передельном чугуне. Химический состав полученного ванадиевого шлака такой (см. табл. 2):

Достоинством данного технического решения является то, что способ передела ванадиевых чугунов происходит в одном сталеплавильном агрегате, а именно в мартеновской печи. Применение указанных технических приемов позволяет получить качественный ванадиевый шлак и микролегированную сталь.

Проверенный анализ заявляемого изобретения свидетельствует, что положительный эффект при использовании технического решения, а именно получение ванадиевого шлака и микролегированной стали, достигается благодаря тому, что сталеплавильный процесс ведут в одном сталеплавильном агрегате. Реверсивное использование газомазутного факела и кислородного продува расплава с определенным расходом окислителя и строгим расположением фурм к поверхности расплава приводит к благоприятным условиям образования ванадиевой шпинели.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предложенное изобретение получения ванадиевого шлака и микролегированной стали существенно отличается от существующих ранее способов переработки ванадиевых чугунов, что подтверждает соответствие критерию "Новизна".

Анализ патентной и научно-технической информации не выявил использования новых существенных признаков, предлагаемых в заявляемом техническом решении по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2183678C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

Изобретение относится к черной металлургии, а именно к переделу ванадиевых чугунов в сталеплавильных агрегатах. Технический результат - повышение расхода металлического лома при переделе ванадиевых чугунов при использовании одного сталеплавильного агрегата с получением кондиционного ванадиевого шлака и микролегированной стали. Согласно изобретению весь сталеплавильный процесс ведут в одной мартеновской печи (МП). На первой стадии в (МП) загружают стальной лом в количестве 30-45% от общего количества металлошихты и нагревают его газомазутными горелками до 1300 - 1350°С. Заливают ванадиевый чугун и продувают расплав окислительным газом (ОГ) через две сводовые фурмы (СФ), расположенные на расстоянии до 100 мм от поверхности расплава с расходом (ОГ) 1250 - 1350 м/ч3 на каждую фурму. Заканчивают продувку при достижении t = 1400 - 1420°С. Затем ванадиевый шлак скачивают через шлаковую летку. А полупродукт на 2-й стадии процесса продувают (ОГ) до получения микролегированной стали. (СФ) расположены к поверхности расплава под углом 50-55°. 1 з.п.ф-лы, 3 табл.

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| RU 2004596 C1, 15.12.1993 | |||

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ СТАЛИ | 1986 |

|

RU1352958C |

| Способ передела ванадиевых чугунов | 1984 |

|

SU1186647A1 |

| Роторный станок | 1980 |

|

SU878501A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многокамерный аппарат с псевдоожиженным слоем | 1970 |

|

SU475804A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-10-10—Публикация

1999-07-07—Подача