Изобретение относится к сорбционной технике и может быть использовано для очистки воды, в том числе питьевой, от токсичных примесей.

Известен способ получения модифицированного активного угля, включающий пропитку в вакууме его гранул раствором соли металла из I-VII групп и последующее охлаждение до 20-25oC при атмосферном давлении (см. ФРГ, заявка N 3013256, заявл. 3.04.80).

Недостатком известного способа является невысокая активность модифицированного сорбента по тяжелым металлам.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения модифицированного активного угля, включающий пропитку гранул активного угля раствором соли серебра при 30-50oC в течение 10-15 мин и сушку гранул газовоздушной смесью при 150-200oC, причем в качестве раствора соли серебра используют раствор нитрата серебра с концентрацией 0,15-0,35 мас.% (пат. RU N 2023662, 1994).

Недостатком известного способа является невысокая активность сорбента по тяжелым металлам при очистке воды.

Задачей изобретения является получение сорбента с повышенной сорбционной способностью по тяжелым металлам при очистке воды.

Поставленная цель достигается предложенным способом, включающим пропитку активного угля раствором соли серебра в виде аммиачно-нитратного или аммиачно-карбонатного комплекса с концентрацией 0,10-0,50 мас.% при объемном соотношении уголь - пропиточный раствор 1:0,3 - 0,5, а термообработку проводят в печи "кипящего слоя".

Из научно-технической литературы авторами неизвестно использование пропитки активного угля аммиачно-нитратными или аммиачно-карбонатными комплексами серебра с концентрацией 0,10-0,5 мас.% при объемном соотношении уголь - пропиточный раствор 1:0,3 - 0,5.

Сущность предлагаемого способа заключается в следующем.

Активность сорбента при поглощении токсичных примесей (в частности, ионов тяжелых металлов) из воды определяется наличием активных центров на поверхности и их равномерным распределением, что напрямую связано со стадиями пропитки и сушки сорбента. Использование аммиачных комплексов позволяет предотвратить выпадание в осадок серебра при наличии в воде таких примесей, как Cl-, SO4 -2, S-2 и т.д., от которых избавиться в условиях крупнотоннажного производства очень сложно. Аммиачные комплексы серебра хорошо впитываются углем, следовательно, повышается равномерность пропитки, а затем легко удаляются при сушке, что благоприятствует формированию активных комплексов на поверхности пор активного угля.

Способ осуществляют следующим образом.

Берут активный уголь с суммарной пористостью 0,65-1,5 см3/г и помещают его в пропиточный аппарат. В отдельном реакторе готовят раствор углекислого или азотнокислого аммиаката серебра путем растворения азотнокислого серебра в 0,25-1,0% растворе аммиачной воды или карбонизованной аммиачной воды (аммиачной воды, содержащей ионы CO3 -2) с концентрацией серебра 0,10-0,50 мас.%, раствор подогревают до 40oC и подают в пропиточный аппарат при объемном соотношении уголь-раствор 1:0,3 -0,5, в течение 5-10 мин перемешивают, выгружают в приемный бункер печи "кипящего" слоя и далее проводят в печи термообработку при температуре 120-250oC до полного удаления влаги, аммиака, окислов азота и CO2 с целью создания активных форм серебра на угле. Полученный продукт выгружают и определяют его сорбционную способность по тяжелым металлам при очистке воды.

Пример 1.

Берут 100 кг активного угля с диаметром гранул 0,5-1,5 мм и суммарной пористостью 0,90 см3/г и помещают в пропиточный аппарат типа бетономешалки. В отдельном реакторе готовят пропиточный раствор следующим образом: в реактор заливают 58 л воды и 2 л 25% раствора аммиачной воды и добавляют 142 г азотнокислого серебра, предварительно растворенного в 1-2 л приготовленного раствора, в результате получают раствор азотнокислого аммиаката серебра с концентрацией 0,15 мас. % серебра. Полученным раствором пропитывают уголь путем непрерывного перемешивания в течение 5-10 мин, при этом соотношение уголь-раствор составляет 1:0,3. Далее проводят термообработку при 120oC до полного удаления влаги. Высушенный продукт выгружают и анализируют.

Полученный сорбент имел сорбционную способность по ионам меди - 24,8 мг/дм3, свинца - 2,92 мг/дм3.

Пример 2.

Проведение процесса, как в примере 1, за исключением того, что раствор готовят с использованием 2 л 20% раствора карбонизованной аммиачной воды вместо аммиачной воды и добавляют 236 г азотнокислого серебра, в результате получают раствор углекислого аммиаката серебра с концентрацией 0,25 мас.% серебра.

Полученный сорбент имел сорбционную способность по ионам меди - 23,9 мг/дм3, свинца - 2,90 мг/дм3.

Пример 3.

Берут 100 кг активного угля с размером зерен 0,8-2,8 мм и суммарной пористостью 0,8 см3/г. Далее готовят пропиточный раствор, как в примере 1, а термообработку осуществляют при 250oC.

Полученный сорбент имел сорбционную способность по ионам меди - 24,7 мг/дм3, свинца - 2,98 мг/дм3.

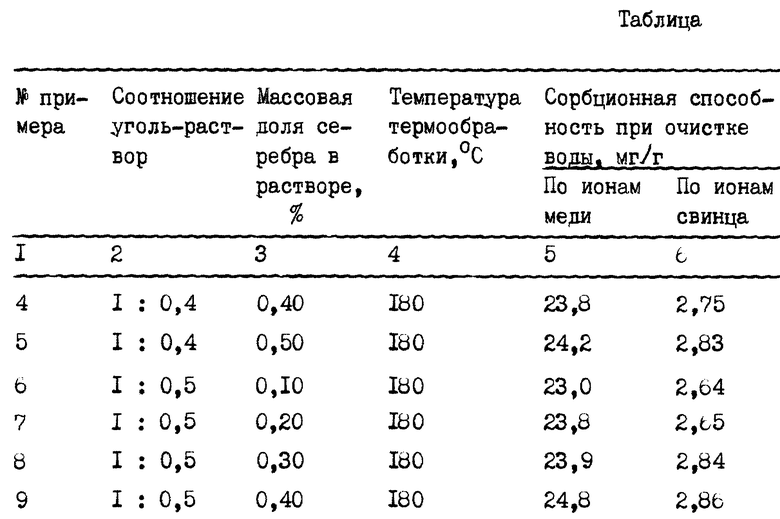

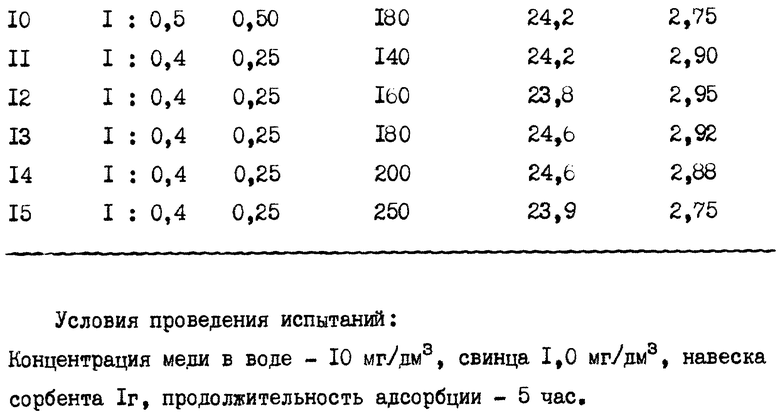

В таблице представлены примеры 4-15, полученные аналогично примеру 1, показывающие влияние параметров пропитки и сушки на сорбционную способность сорбента по тяжелым металлам при очистке воды.

Опытным путем установлено, что оптимальное содержание серебра в растворе составляет 0,1-0,5 мас.%, при более низкой концентрации не удается создать необходимое количество активных центров на поверхности угля, а повышение концентрации более 0,5 мас.% не приводит к дальнейшему повышению сорбционной способности, но значительно удорожает получаемый сорбент.

Соотношение уголь - пропиточный раствор 1:0,3-0,5 определено опытным путем таким образом, что установленные пределы обеспечивают равномерную пропитку без избытка раствора, и не допускаются потери раствора при пропитке.

Температурные пределы термообработки установлены таким образом, чтобы эффективно удалить влагу, аммиак, соединения азота, углекислый газ и на поверхности угля обеспечить формирование активных комплексов серебра, участвующих в сорбционном процессе.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной задачи, а вся совокупность признаков является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2003 |

|

RU2247598C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1994 |

|

RU2081822C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1999 |

|

RU2146173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2017 |

|

RU2656491C1 |

| СПОСОБ АКТИВАЦИИ СОРБЕНТОВ-КАТАЛИЗАТОРОВ | 1999 |

|

RU2150321C1 |

| АДСОРБЕНТ ДЛЯ СРЕДСТВ ЗАЩИТЫ | 2003 |

|

RU2236901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2009 |

|

RU2393012C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2288032C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2281158C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2002 |

|

RU2202410C1 |

Изобретение относится к сорбционной технике и может быть использовано для очистки воды, в том числе питьевой, от токсичных примесей. Предложен способ получения сорбента, включающий пропитку активного угля аммиачно-нитратным или аммиачно-карбонатным раствором соли серебра с концентрацией серебра 0,10-0,50 мас.%, пропитку осуществляют при объемном соотношении уголь-раствор 1:0,3 - 0,5, а затем проводят термообработку в печи "кипящего слоя" при 120 - 250°С. Способ позволяет получить сорбент с повышенной сорбционной способностью по тяжелым металлам при очистке воды. 1 табл.

Способ получения сорбента, включающий пропитку активного угля раствором соли серебра и термообработку, отличающийся тем, что в качестве раствора соли серебра используют аммиачно-нитратный или аммиачно-карбонатный комплекс с концентрацией серебра 0,10 - 0,50 мас.%, пропитку осуществляют при объемном соотношении уголь-раствор 1 : 0,3 - 0,5, а термообработку проводят в печи "кипящего слоя" при 120 - 250oC.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2023662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1991 |

|

RU2023503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1996 |

|

RU2108194C1 |

Авторы

Даты

2000-02-10—Публикация

1999-03-30—Подача