Изобретение относится к получению модифицированных солями металлов активных углей (а.у.), имеющих повышенную сорбционную способность по хлорорганическим соединениям при очистки воды.

Известен способ получения модифицированного активного угля, включающий обработку а. у. сначала гидрогелем алюмосиликата натрия, а затем раствором сульфата аммония, последующую промывку водой, сушку, обработку 15-30%-ным раствором серной кислоты и прокалку в инертной атмосфере при 800-1050К, в результате чего получают а.у. с оболочкой из алюмосиликатного состава.

Недостатком известного способа получения модифицированного а.у. является сложность проведения технологического процесса и низкая активность сорбента в жидкой фазе.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения модифицированного а.у., включающий пропитку в вакууме гранул а.у. раствором соли металла из I-VII групп и их сушку.

Недостатком известного способа является невысокая активность модифицированного сорбента по хлорорганическим веществам при очистке воды.

Целью изобретения является повышение сорбционной способности получаемого модифицированного а.у. по хлорорганическим соединениям при очистке воды.

Особое внимание к очистке воды от хлорорганических соединений (хлорбензол, дихлорэтан, метиленхлорид, перхлорэтилен и др.), связано с тем обстоятельством, что эти соединения являются особо токсичными как для окружающей среды, так и человека. Например, они могут образовываться при хлорировании питьевой воды и поступать в водопроводную сеть.

Поставленная цель достигается предложенным способом, включающим пропитку гранул активного угля раствором соли серебра при 30-50оС в течение 10-15 мин и сушку гранул газовоздушной смесью при 150-200оС, причем в качестве раствора соли серебра используют раствор нитрата серебра с концентрацией 0,15-0,35 мас.%.

Сущность предлагаемого способа заключается в следующем.

При модифицировании активного угля солями металлов стадии пропитки и сушки являются определяющими для формирования сорбционных свойств получаемого сорбента.

Многочисленными экспериментами показано, что для получения равномерного распределения металла по пористой структуре важно выдержать как продолжительность, так и температурный режим стадии пропитки, а также обеспечить оптимальные условия сушки, что благоприпятствует формированию активных комплексов на поверхности пор активного угля.

Способ осуществляют следующим образом.

Берут гранулированный активный уголь с диаметром гранул 0,8-3,5 мм и суммарной пористостью 0,70-1,4 см3/г и помещают его в пропиточный аппарат типа бетономешалки. Затем готовят в отдельном реакторе раствор нитрата серебра с концентрацией 0,15-0,35 мас.% путем растворения соли в дистиллированной воде или конденсате. Включают пропиточный аппарат и прибавляют к активному углю пропиточный раствор из расчета 0,5-0,7 л раствора на 1 кг а.у., что соответствует введению в пропитываемый уголь 0,063±0,018 мас.% нитрата серебра. Пропитку осуществляют при температуре 30-50оС в течение 10-15 мин.

Затем пропитанный уголь выгружают и направляют в печь кипящего слоя, (КС) где осуществляет его сушку газовоздушной смесью при температуре 150-200оС с целью создания на угле активных форм серебра и удаления излишней влаги. Скорость подачи угля при сушке 500-700 кг/ч. Массовая доля серебра в готовом модифицированном активном угле составляет 0,03-0,10 мас.%. Общий выход готового продукта 92-98%.

П р и м е р 1. Берут 10 кг активного угля АГ-3 (ГОСТ 20464-75) с диаметром гранул 1,7 мм и суммарной пористостью 0,80 см3/г и помещают его в пропиточный аппарат. Готовый раствор нитрата серебра с концентрацией 0,15 мас.% путем растворения AgNO3 в дистиллированной воде. Включают пропиточный аппарат и прибавляют раствор нитрата серебра из расчета 0,65 л раствора на 1 кг активного угля. Пропитку осуществляют при 30оС в течение 15 мин. Затем пропитанный уголь выгружают и направляют в печь КС, где осуществляют его сушку газовоздушной смесью при температуре 150оС до остаточного содержания влаги не более 5 мас.%.

Полученный модифицированный активный уголь имеет сорбционную способность при очистке воды по дихлорэтану 96 мг/г, а по перхлорэтилену 145 мг/г.

П р и м е р 2. Проведение процесса как в примере 1, за исключением того, что берут раствор нитрата серебра с концентрацией 0,35 мас.%, а пропитку осуществляют при 50оС в течение 10 мин. Сушку газовоздушной смесью проводят при 200оС.

Полученный модифицированный активный уголь имеет сорбционную способность при очистке воды по дихлорэтану 85 мг/г, а по перхлорэтилену 152 мг/г.

П р и м е р 3. Проведение процесса как в примере 1 за исключением того, что берут раствор нитрата серебра с концентрацией 0,25 мас.%, а пропитку осуществляют при 40оС в течение 12 мин. Сушку газовоздушной смесью проводят при 180оС.

Полученный модифицированный а. у. имел сорбционную активность при очистке воды по дихлорэтану 102 мг/г, а по перхлорэтилену 159 мг/г.

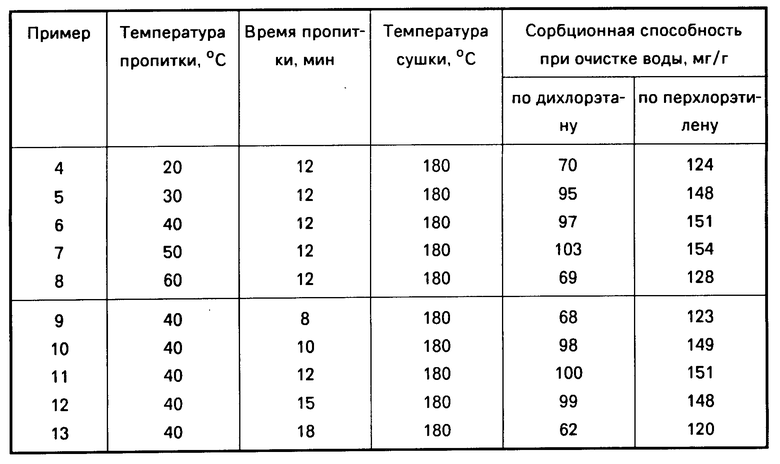

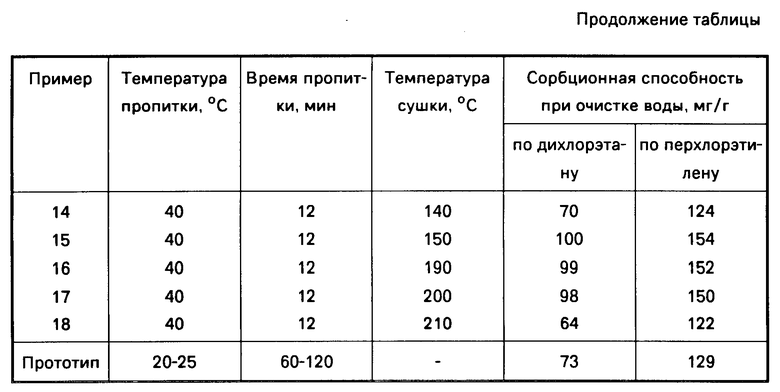

В таблице представлены примеры 4-18, полученные аналогично примеру 1, показывающие влияние режимов пропитки и сушки на сорбционную способность модифицированного а.у. при очистке воды от дихлорэтана и перхлорэтилена.

Условия испытаний: концентрация в воде составляла: дихлорэтана 40 мг/л; перхлорэтилена 20 мг/л. Температура 20оС; продолжительность адсорбции - 1 ч. Навеска модифицированного а.у. - 5 г.

Как следует из данных таблицы, при осуществлении пропитки гранул угля раствором нитрата серебра при 30-50оС в течение 10-15 мин и последующей сушке в газовоздушной среде при 150-200оС достигается повышение адсорбционной способности на 35-40% по дихлорэтану и на 18-20% по перхлорэтилену.

При температуре ниже 30оС и времени пропитки менее 10 мин не происходит проникновение молекул серебра внутрь объема мезопор, где они дают наименьшее количество комплексов серебра, не блокируя объем микропор с другой стороны, при температуре выше 50оС и времени пропитки более 15 мин происходит проникновение молекул серебра не только в объем мезопор и в объем сорбирующих микропор. Причем в обоих случаях происходит падение суммарной сорбционной способности по хлорорганическим веществам.

Если температура сушки выше 200оС, то происходит поверхностный обгар угля и разрушение его пористой микроструктуры, а при температуре ниже 150оС не удается полностью уладить влагу из объема сорбирующих пор, что также является причиной снижения сорбционной способности модифицированного активного угля.

Опытным путем установлено, что оптимальной концентрацией соли нитрата серебра в пропиточном растворе является 0,15-0,35 мас.%. При концентрации ниже 0,15 мас. % не удается создать необходимое количество активных комплексов серебра на поверхности пор угля, а при концентрации выше 0,35 мас.% уже происходит частичная блокировка сорбирующего объема микропор. Активные комплексы серебра на поверхности а.у. частично разлагают большие молекулы хлорорганических соединений, чем повышают степень поглощения их из водного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1999 |

|

RU2145259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ВОЗДУХА | 1995 |

|

RU2077944C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1995 |

|

RU2083274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1991 |

|

RU2019288C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2009 |

|

RU2402484C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АКТИВНОГО УГЛЯ | 1992 |

|

RU2042616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1995 |

|

RU2086505C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2049054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2461420C1 |

Гранулы активированного угля пропитывают раствором соли серебра 0,15 - 0,35 мас.%, водным раствором нитрата серебра при 30 - 50°С в течение 10 - 15 мин и сушат газовоздушной смесью при 150 - 200°С. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 3013256, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1993-09-23—Подача