Изобретение относится к обработке без снятия стружки, в частности к способу горячей прокатки свай шпунтовых стенок с Z-образным сечением из полуфабрикатов. Последние могут представлять собой, в частности, т. н. "балки-заготовки", полученные путем непрерывной разливки и имеющие H-образное сечение.

В то время как до недавнего времени для прокатки профильной стали, например, балок, свай шпунтовых стенок, угловых профилей использовали заготовки с прямоугольным поперечным сечением, то ныне имеется тенденция к использованию предварительно формованных заготовок, полученных путем непрерывной разливки, что позволяет сократить число приемов прокатки, требуемых для получения готовой профильной стали. Так, например, для горячей прокатки балок с H-образным сечением все чаще используют полученные путем непрерывной разливки "балок-заготовок", уже имеющие H-образное сечение. При этом технология непрерывной разливки "балок-заготовок" известна.

Что касается свай шпунтовых стенок, то еще не имеется технологии непрерывной разливки специфических предварительно формованных заготовок. В отличие от балок, H-образное сечение которых имеет две плоскости симметрии, сечение свай шпунтовых стенок в случае U-образного сечения имеет лишь одну плоскость симметрии, а в случае Z-образного сечения вообще нет плоскости симметрии. Таким образом, с технической точки зрения непрерывная разливка деталей с сечением, близким к сечению готовых свай шпунтовых стенок, является не столь простой, как непрерывная разливка "балок-заготовок" для балок, имеющих две плоскости симметрии.

Однако, так как сваи шпунтовых стенок часто обрабатывают на тех же прокатных линиях, что и балки, было бы выгодным изготавливать сваи шпунтовых стенок, в частности сваи, имеющие Z-образное сечение, из "балок-заготовок", имеющих H-образное сечение, с тем, чтобы сократить число получаемых путем непрерывной разливки "балок-заготовок", имеющих разное сечение, и с тем, чтобы избегать проблем, связанных с непрерывной разливкой заготовок специального сечения для получения свай шпунтовых стенок.

Известен способ прокатки Z-образных свай шпунтовых стенок из H-образного полуфабриката ("балок-заготовок"), причем полуфабрикат с H-образным сечением имеет перемычку и четыре крыла, который заключается в том, что полуфабрикат обрабатывают с использованием прокатных средств, определяющих плоскость прокатки с обеспечением положения перемычки H-образного сечения полуфабриката в основном параллельной данной плоскости прокатки, причем получают сваю с Z-образным сечением, имеющую плоскую перемычку, образующую угол α0 с плоскостью прокатки, два боковых крыла, образующих угол β0 с плоскостью прокатки, и прихваты, выполненные на конце каждого крыла (см. заявку JP No 4 288 903, МКИ B 21 B 27/02, 1992 г.). При данном способе прокатки на первой стадии имеющий H-образное сечение полуфабрикат переводят в предшественник сваи с Z-образным сечением, причем данный предшественник уже имеет конечную геометрию сваи шпунтовой стенки, за исключением предшественника прихватов. На второй стадии осуществляется в основном черновая прокатка перемычки и крыльев и прокатка прихватов. Принципиальная форма Z-образного сечения практически уже не изменяется на второй стадии.

Недостаток данного известного способа прокатки заключается в том, что при его осуществлении требуются сложные приемы высадки материала, при которых могут происходить ошибки, например, перекатка на углах между перемычкой и крыльями сваи.

В основу изобретения положена задача предлагать способ прокатки, лучше приспособленный к горячей прокатке сваи шпунтовой стенки с Z-образным сечением из полуфабриката с H-образным сечением и позволяющий упростить процесс.

Согласно настоящему изобретению указанная задача решается в предлагаемом способе горячей прокатки сваи шпунтовой стенки с Z-образным сечением из полуфабриката с H-образным сечением, причем полуфабрикат с H-образным сечением имеет перемычку и четыре крыла, путем обработки полуфабриката с использованием прокатных средств, определяющих плоскость прокатки, так, что перемычка H-образного сечения полуфабриката в основном параллельна данной плоскости прокатки, с получением сваи с Z-образным сечением, имеющей плоскую перемычку, образующую угол α0 с плоскостью прокатки, два боковых крыла, образующих угол β0 c плоскостью прокатки, и прихваты, выполненные на конце каждого крыла, за счет того, что сперва полуфабрикат переводят в предшественник, имеющий два переходных с крыла на перемычку участка, в основном параллельных плоскости прокатки, причем указанные переходные участки соединяют предшественники крыльев сваи со средним участком, расположенным под углом относительно плоскости прокатки.

Таким образом, согласно изобретению из полуфабриката с H-образным сечением в начале получают не предшественник, имеющий подобную Z-образной свае геометрию, а предшественник, имеющий два переходных с крыла на перемычку участка, в основном параллельных плоскости прокатки (которая параллельна оси вращения прокатных цилиндров). Эти переходные участки соединяют предшественники крыльев сваи со средним участком, расположенным под углом относительно плоскости прокатки. Этот способ позволяет простым образом распределять материал крыльев имеющего H-образное сечение полуфабриката, а именно, или на предшественники крыльев/прихватов, или на оба переходных с крыла на перемычку участка.

Оба переходных участка и средний участок предпочтительно образуют изогнутый предшественник перемычки сваи. Для упрощения процесса прокатки данный изогнутый предшественник сохраняется на всей стадии черновой прокатки. Лишь к концу процесса прокатки изогнутый предшественник перемычки переводят в плоскую форму для образования конечной перемычки сваи. Таким образом удается сократить ширину, требуемую при прокатке, что позволяет или работать с прокатными цилиндрами меньшей ширины, или изготовлять на той же прокатной линии сваи большей ширины. В этой связи указывается на то, что при одинаковом модуле упругости использование более широкой сваи позволяет снизить вес на квадратный метр шпунтовой стенки из свай примерно на 15%. Из этого вытекает, что изобретение имеет то экономическое преимущество, что оно позволяет изготовлять на имеющейся прокатной линии сваи большей ширины.

Если крылья полуфабриката по порядку, по которому они расположены вокруг H-образного сечения, обозначают как A1, A2, A3, A4, то предпочтительно на первой стадии прокатки осуществляют в первую очередь уплощение крыльев A2 и A4 и боковой разжим крыльев A1 и A3.

Высадку материала полуфабриката с H-образным сечением при черновой прокатке можно в общих чертах описать следующим образом.

Большая часть материала крыльев A2 и A4 переходит в переходные участки.

Материал крыльев A1 и A3 переходит в предшественники двух боковых крыльев и в предшественники прихватов.

Средний участок практически в основном образуется из материала перемычки полуфабриката с H-образным поперечным сечением.

Средний участок, соединяющий оба переходных участка друг с другом, предпочтительно прокатывают с обеспечением образования угла α между ним и плоскостью прокатки, постоянно увеличивающегося до максимальной величины α(макс) > α0, причем α0 представляет собой угол, который конечная перемычка образует с плоскостью прокатки. К концу процесса прокатки угол α(макс) уменьшается до конечной величины α0. Благодаря этому удается сберегать место относительно ширины прокатки.

Очевидно, что настоящее изобретение также предоставляет метод оптимации прокатки крыльев и прихватов сваи. Из каждого участка полуфабриката, предназначенного для получения крыльев, предпочтительно прокатывают предшественник прихвата, переходный с прихвата на крыло участок, в основном параллельный плоскости прокатки, и соединительный участок между переходным с прихвата на крыло участком и переходным с крыла на перемычку участком. Переходный с прихвата на крыло участок, в основном параллельный плоскости прокатки, значительно упрощает высадку материала в зоне предшественника крыла и прихвата и, кроме того, облегчает прокатку прихвата. Для прокатки прихвата сперва в вертикальном плоскости прокатки направлении прокатывают надрез в предшественник прихвата. К концу процесса прокатки переходный с прихвата на крыло участок и соединительный участок между переходным с прихвата на крыло участком и переходным с крыла на перемычку участком переводят в плоскую форму и выпрямляют для получения плоского крыла, образующего угол α0 с плоскостью проката.

Настоящее изобретение далее поясняется на представленном на приложенном чертеже примере его выполнения, причем на чертеже представлено:

фиг. 1 - постепенное развитие сечения прокатываемой детали при осуществлении предлагаемого способа,

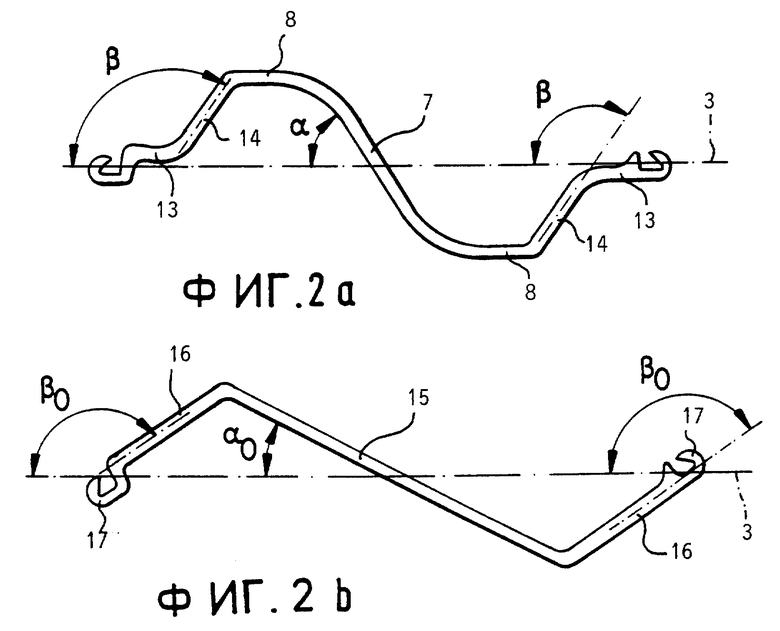

фиг. 2a - сечение полученного согласно изобретению предшественника сваи перед приемом прокатки, при котором получают конечную форму сваи,

фиг. 2b - конечная форма сваи с Z-образным сечением.

Для пояснения изобретения на фиг. 1 показано постепенное развитие сечения прокатываемой детали при получении сваи марки "AZ 36" с прихватами типа LARSSEN из полученного путем непрерывной разливки "балки-заготовки" 1 с H-образным сечением. "Балка-заготовка" 1, взятая в качестве исходной заготовки, имеет две плоскости симметрии, и ее можно разделять на пять зон: перемычку 2, на прокатной линии расположенную параллельно плоскости прокатки 3 (которая параллельна оси вращения не представленных на чертеже прокатных цилиндров), и четыре крыла, по порядку, по которому они расположены вокруг "балки-заготовки", обозначенные как A1, A2, A3 и A4. Крылья A1, A2, A3, A4 соединены с перемычкой 2 через закругленные участки 4. Наружные боковые поверхности 5 обоих боковых участков "H" являются плоскими и расположены вертикально относительно перемычки. При этом общая площадь сечений четырех крыльев немного больше площади сечения перемычки.

При первом приеме прокатки немного уменьшают толщину среднего участка перемычки 2 "балки-заготовки", и его ориентируют под углом относительно плоскости прокатки 3. Крылья A2 и A4 снабжают уплощением параллельно плоскости прокатки. Крылья A1 и A3 переводят в закругленную форму. В середине боковых поверхностей "балки-заготовки" 1 выполняют небольшую выпуклость.

При втором приеме прокатки продолжают уплощение крыльев A2 и A4 для получения плоских поверхностей 6, параллельных плоскости прокатки. Крылья A1 и A3 разжимают наружу. При этом указывается на то, что все вогнутые соединительные участки сечения имеют кривизну большого радиуса.

Начиная с третьего приема прокатки виден расположенный под углом средний участок 7, два переходных с крыла на перемычку участка 8 и предшественники 9 крыльев и прихватов готовой сваи. Переходные участки 8 расположены в место крыльев A2 и A4; они в основном параллельны плоскости прокатки. При этом на выпуклой стороне переходные участки 8 имеют в основном плоскую поверхность 10, а на противоположной стороне имеется достаточно места для вогнутого соединительного участка 11, имеющего большой радиус кривизны. Вогнутые соединительные участки 11 соединяют расположенный под углом средний участок 7 с предшественниками 9 крыльев и прихватов готовой сваи. При этом угол α увеличивается при третьем приеме прокатки, и крылья A2 и A4 уже полностью исчезли. Их материал главным образом перешел в переходные участки 8, а также в предшественники 9 крыльев. Постоянное уплощение крыльев A2 и A4 параллельно плоскости прокатки для получения переходных с крыла на перемычку участков 8 и вогнутые соединительные участки 11, имеющие большой радиус кривизны, позволяют значительно уменьшить риск образования дефектов поверхности, например, перекатки.

Четвертый прием прокатки представляет собой конец первой стадии прокатки, заключающейся в получении из H-образной "балки-заготовки" изогнутого, Z-образного предшественника сваи. В конце четвертого приема прокатки уже четко виден расположенный под углом средний участок 7, причем угол α, который он образует с плоскостью прокатки 3, дальше увеличился, и параллельные плоскости прокатки переходные с крыла на перемычку участки 8. Толщина предшественников 9 будущих крыльев и прихватов готовой сваи дальше уменьшена, и в предшественники прихватов выполнен вертикальный плоскости прокатки надрез 12. Уже видны переходные с прихвата на крыло участки 13, в основном параллельные плоскости прокатки 3, и соединительные участки 14, соединяющие переходные участки 13 с переходными участками 8 и образующие угол β с плоскостью прокатки.

Следует указать на то, что переходные с крыла на перемычку участки 8 и расположенный под углом средний участок 7 представляют собой изогнутый предшественник перемычки готовой сваи, а каждая пара одного переходного с прихвата на крыло участка 13 и соответствующего соединительного участка 14 образует изогнутый предшественник одного крыла готовой сваи.

Последующие приемы прокатки (до девятого приема) служат в первую очередь для черновой прокатки изогнутого предшественника сваи и прокатки прихватов. В отличие от известного способа прокатки свай шпунтовых стенок, имеющих Z-образное сечение, черновую прокатку осуществляют исключительно на изогнутом предшественнике сваи с Z-образным сечением. Это среди прочего позволяет пользоваться радиусами кривизны вогнутых соединительных участков. Изогнутая форма будущих крыльев облегчает прокатку прихватов, так как прихваты расположены практически параллельно плоскости прокатки 3 и поэтому являются легко доступными. При черновой прокатке изогнутой перемычки угол α практически не изменяется, причем он значительно превышает конечный угол α0 готовой сваи (см. фиг. 2).

До девятого приема прокатки предшественник прихвата имеет открытую форму, что облегчает его черновую прокатку. При девятом приеме прокатки прихваты закрывают для придания конечной формы, так как черновая прокатка закончена. Кроме того, при девятом приеме прокатки разные стенки получают их конечную толщину. Последний прием прокатки служит лишь для выпрямления сваи (см. фиг. 2). Обе параллельные плоскости прокатки переходных с крыла на перемычку участка 8, общая длина которых может составлять от 15 до 75% длины перемычки готовой сваи, и средний участок 7 выпрямляют с получением прямого участка, представляющего собой готовую перемычку 15 сваи. Этот шаг деформации связан с уменьшением угла α до величины α0, причем α0 представляет собой угол, образованный перемычкой 15 готовой сваи и плоскостью прокатки 3. Таким же образом выпрямляют переходные с прихвата на крыло участки 13 и соединительные участки 14 для получения крыльев 16 готовой сваи; угол β при этом увеличивается до конечной величины β0.

H-образный полуфабрикат может быть выполнен, например, с высотой a, составляющей 450 мм, и шириной b, составляющей 690 мм. Толщина c перемычки может составлять 130 мм. Во время процесса прокатки толщина c перемычки (см. фиг. 1) может развиваться следующим образом: прием 1 - 80 мм, прием 2 - 70 мм, прием 3 - 51 мм, прием 4 - 36 мм, прием 5 - 27,5 мм, прием 6 - 21,5 мм, прием 7 - 17,6 мм, прием 8 - 15 мм, прием 9 - 14,18 мм, причем последняя величина соответствует толщине перемычки готовой сваи.

Сила прокатки может составлять, например, примерно 1500 т.

Указывается на то, что для осуществления предлагаемого способа прокатки можно использовать "балки-заготовки" разного вида. В зависимости от готовых свай может быть необходимым перед прокаткой осуществлять высадку для приспосабливания высоты "балки-заготовки" к ширине соответствующего профиля.

Выше предлагаемый способ описан на примере изготовления Z-образной сваи, имеющей прихваты 17 типа LARSSEN. Однако, с его помощью можно получать Z-образные сваи, имеющие прихваты любого вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПУНТОВОГО ПРОФИЛЯ ПОВЫШЕННОЙ ЖЕСТКОСТИ | 2015 |

|

RU2571029C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНОГО ШПУНТОВОГО ПРОФИЛЯ | 2015 |

|

RU2571026C1 |

| Z-ОБРАЗНАЯ ШПУНТОВАЯ СВАЯ С ВЫСОКИМ МОМЕНТОМ СОПРОТИВЛЕНИЯ | 1997 |

|

RU2167239C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ШПУНТОВЫХ СВАЙ С Z-ОБРАЗНЫМ ПРОФИЛЕМ | 2012 |

|

RU2587696C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ЧЕРНОВЫХ ПРОФИЛЕЙ | 1990 |

|

RU2019361C1 |

| U-ОБРАЗНАЯ ШПУНТОВАЯ СВАЯ С НИЗКИМ СОПРОТИВЛЕНИЕМ ЗАБИВАНИЮ | 1997 |

|

RU2190061C2 |

| ШПУНТОВАЯ СВАЯ | 2001 |

|

RU2181813C1 |

| Шпунтовая свая | 1985 |

|

SU1477842A1 |

| ШПУНТОВАЯ СВАЯ | 2001 |

|

RU2181814C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 1996 |

|

RU2166387C2 |

Объектом изобретения является способ горячей прокатки сваи шпунтовой стенки с Z-образным сечением из полуфабриката с Н-образным сечением, причем полуфабрикат с Н-образным сечением имеет перемычку и четыре крыла. Сущность: осуществляют обработку полуфабриката с использованием прокатных средств, определяющих плоскость прокатки с обеспечением положения перемычки Н-образного сечения полуфабриката, в основном параллельной данной плоскости прокатки, с получением сваи с Z-образным сечением, имеющей плоскую перемычку, образующую угол α0 с плоскостью прокатки, два боковых крыла, образующих угол β0 с плоскостью прокатки, и прихваты, выполненные на конце каждого крыла, при этом сперва полуфабрикат переводят в предшественник, имеющий два переходных с крыла на перемычку участка, в основном параллельных плоскости прокатки, причем указанные переходные участки соединяют предшественники крыльев сваи со средним участком, расположенным под углом относительно плоскости прокатки. Способ обеспечивает возможность горячей прокатки сваи шпунтовой стенки с Z-образным сечением из полуфабриката с Н-образным сечением, а также возможность упрощения процесса. 10 з.п.ф-лы, 3 ил.

7. Способ по любому из пп.1 - 6, отличающийся тем, что если крылья полуфабриката по порядку, по которому они расположены вокруг Н-образного сечения, обозначают как А1, А2, А3, А4, то на первой стадии прокатки осуществляют в первую очередь уплощения крыльев А2 и А4 и боковой разжим крыльев А1 и А3.

| JP, 1288903 A, 12.05.92. |

Авторы

Даты

2000-02-10—Публикация

1995-12-06—Подача