Изобретение относится к области металлургии, а именно к способам производства крупногабаритных шпунтовых профилей типа Ларсен при утилизации демонтированной магистральной трубы БД и ее повторном применении в стальном прокате без сталеплавильного передела в условиях компактного мобильного металлургического комплекса, расположенного на ремонтируемой нитке магистрального трубопровода.

Известен способ производства шпунтовой сваи (См. RU 2064350, В21В 1/08, опубл. 27.07.1996), в котором прокатку шпунтового профиля производят на универсально-балочном стане из непрерывно литой или катаной слябовой заготовки, при этом первый этап, включающий подготовительную и черновую прокатку, осуществляют на обжимной клети в реверсивном режиме за 7 или 9 проходов, а второй этап, включающий предчистовую и чистовую прокатку, осуществляют в непрерывном режиме, за 4 предчистовых прохода, используя калибры корытного типа при черновой, предчистовой и чистовой прокатке, с уклоном стенок, близким к уклону полок готового профиля. Начиная с первого предчистового калибра, прокатку ведут с распрямленной стенкой профиля.

Недостатком известного способа являются избыточные размеры исходной непрерывнолитой заготовки 255×520 мм, приводящие к необходимости применения мощной прокатной обжимной клети 1300 с приводом 2500÷3000 кВт. Общее количество прокатных проходов по известной технологии составляет 12÷14, что приводит к необходимости высокой скорости прокатки для предотвращения остывания подката, особенно его хвостовой части, а неравномерность температуры по длине подката приводит к снижению точности профиля, его искривлению в процессе прокатки, необходимости правки профиля в холодном состоянии. Применение мощного прокатного стана, высокие капитальные затраты на строительство и запуск увеличивают сроки окупаемости, снижают инвестиционную привлекательность проекта, избыточная суммарная прокатная деформация приводит к повышенным производственным затратам.

Известен также способ прокатки Z-образных шпунтовых свай из Н-образного полуфабриката (См. RU 2145263, В21В 1/08, опубл. 10.02.2000). Способ заключается в том, что полуфабрикат обрабатывают с использованием прокатных средств, определяющих плоскость прокатки с обеспечением положения перемычки Н-образного сечения полуфабриката в основном параллельной данной плоскости прокатки, причем получают сваю с Z-образным сечением, имеющую плоскую перемычку, образующую угол α0 с плоскостью прокатки, два боковых крыла, образующих угол β0 с плоскостью прокатки, и прихваты, выполненные на конце каждого крыла.

Недостатком известного способа является избыточное количество прокатных проходов 9÷10 и высокая мощность прокатного стана, наличие сложной калибровки прокатных валков, низкая точность конечного профиля.

Изобретение направлено на устранение указанных недостатков. Технический результат изобретения - повышение точности размеров шпунтового профиля при снижении его удельного веса и общих затрат на его производство.

Указанный технический результат достигается тем, что в способе производства, включающем нагрев заготовки, прокатку шпунтового профиля, его ускоренное охлаждение, правку и порезку на требуемую длину, предлагается использовать заготовку, полученную посредством продольного роспуска демонтированной магистральной трубы большого диаметра на 2÷4 части с поперечной выпуклостью, заготовку предлагается нагревать в проходной роликовой нагревательной печи в положении выпуклостью вверх до температуры 950÷1050°C со скоростью 60÷120°C/мин, в этом положении задавать в прокатный стан и прокатывать в шпунтовой профиль за 4 прокатных прохода, со скоростью прокатки 0,15÷1,5 м/сек и общей вытяжкой 8-12%, причем в первом проходе прокатывать предварительный профиль, симметричный относительно вертикальной оси с тремя горизонтальными полками и двумя наклонными полками, во втором проходе свободные края горизонтальных полок отгибать с получением двух вертикальных продольных бортов, в третьем проходе вертикальные борта осаживать с заострением, а в четвертом проходе загибать борта в шпунтовой замок в направлении наклонных полок, далее прокатанный шпунтовой профиль при температуре 760÷820°C охлаждать со скоростью 150÷250°C/сек до температуры 350÷460°C в роликовой закалочной машине, фиксируя в ее роликах взаимное положение горизонтальных и наклонных полок шпунтового профиля и предотвращая его продольное искривление, затем охлажденный шпунтовой профиль складывать в пакет по 4 штуки, обрезать по концам в пакете на ленточной пиле на требуемую длину и в пакете в течение 2÷3 часов охлаждать прокат на воздухе до температуры 20°C.

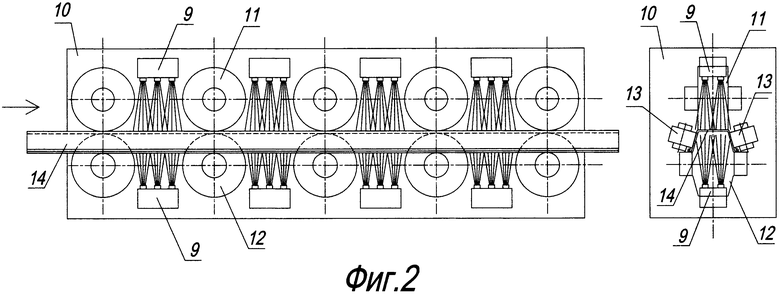

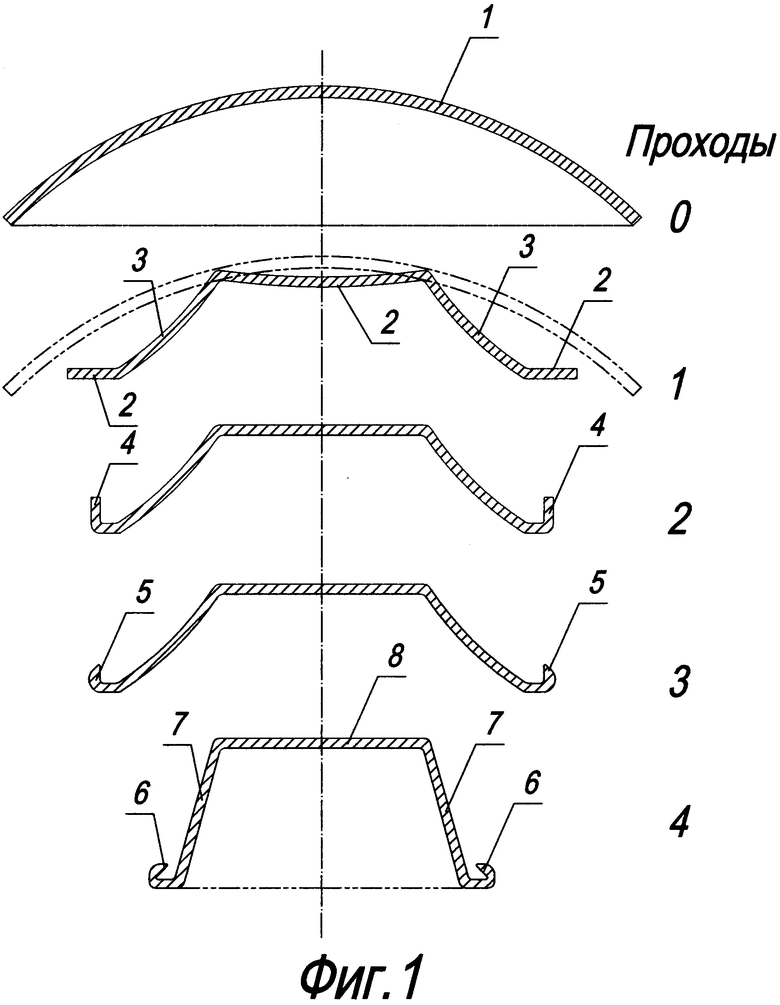

На Фиг. 1 представлена схема прокатки шпунтового профиля по прокатным проходам, на Фиг. 2 показано ускоренное охлаждение шпунтового профиля в роликовой закалочной машине.

Способ осуществляют следующим образом.

Очищенная от старой изоляции, демонтированная магистральная труба с ремонтируемой нитки магистрального трубопровода транспортируется на производственную площадку компактного мобильного металлургического комплекса, разворачиваемого в непосредственной близости от ремонтируемого участка трубопровода. На участке приемки трубы она подвергается входному осмотру на наличие поверхностных дефектов. При наличии поверхностных дефектов производятся ремонт и восстановление поврежденных участков трубы. Подготовленная к переработке труба длиной 10,5÷11,0 метров подается на установку термической резки и продольно распускается на 2÷4 заготовки 1 в виде полос с поперечной выпуклостью (Фиг. 1). Заготовки 1 последовательно укладываются на печной рольганг выпуклостью вверх и по рольгангу подаются в роликовую нагревательную печь. В нагревательной печи заготовки 1 нагреваются до температуры 950÷1050°C, со скоростью нагрева 60÷120°C, время нагрева при этом составляет 8÷20 мин в зависимости от толщины заготовок 1. Быстрый нагрев заготовок 1 предотвращает образование окалины и рост зерна. Нагретая заготовка 1 без изменения пространственного положения по рольгангу задается в прокатный стан и прокатывается в шпунтовой профиль за 4 прокатных прохода со скоростью прокатки 0,15÷1,5 м/сек и общей вытяжкой 8÷12%. На Фиг. 1 показана схема прокатки заготовки 1 в шпунтовой профиль по прокатным проходам. В первом проходе прокатывают предварительный профиль, симметричный относительно вертикальной оси с тремя горизонтальными полками 2 и двумя наклонными полками 3, во втором проходе свободные края горизонтальных полок 2 отгибают с получением двух вертикальных продольных бортов 4, в третьем проходе вертикальные борта 4 осаживают с заострением 5, в четвертом проходе загибают борта 4 в шпунтовой замок 6 в направлении наклонных полок 7. Прокатанный шпунтовой профиль 14 при температуре 760÷820°C ускоренно охлаждают водовоздушными форсунками 9 со скоростью 150÷250°C/сек до температуры 350÷460°C в роликовой закалочной машине 10 (Фиг. 2), фиксируя в ее роликах 11, 12, 13 взаимное положение горизонтальной 8 и наклонных полок 7 шпунтового профиля 14 и предотвращая его продольное искривление. Затем охлажденный шпунтовой профиль 14 складывают в пакет по 4 штуки и обрезают по концам в пакете на ленточной пиле на требуемую длину. В пакете прокат в течение 2÷3 часов остывает на воздухе до температуры 20°C. Оптимальные режимы термомеханической обработки обеспечивают получение шпунтового профиля со следующими механическими характеристиками: σв=540÷600 н/мм2, σт=325÷415 н/мм2, δ5=16÷20%, что соответствует ГОСТ 19281-89 «Прокат из стали повышенной прочности». Невысокие скорость прокатки и общая вытяжка обеспечивают низкие металлоемкость и энергоемкость прокатного стана, мощность главного привода прокатного стана составляет 500÷750 кВт, что в 7÷8 раз ниже мощности привода прокатного стана по известному способу (См. RU 2064350, В21В 1/08, опубл. 27.07.1996). Ускоренное охлаждение в роликовой закалочной машине обеспечивает высокую точность шпунтового профиля по всей длине. Толщина стенок по отношению к высоте и ширине шпунтового профиля обеспечивают снижение его удельного веса по отношению к шпунтовому профилю, полученному по известному способу (См. RU 2145263, В21В 1/08, опубл. 10.02.2000).

Таким образом, в результате осуществления предлагаемого изобретения обеспечивается энергоэффективный способ производства шпунтового профиля с повышенной точностью размеров при снижении его удельного веса и общих затрат на его производство.

Пример.

По предлагаемому способу производили шпунтовой профиль типа Ларсен с высотой 350 мм, шириной 750 мм из демонтированной магистральной трубы ГОСТ Р52079-2003, класса прочности К60, диаметром 1420 мм, с толщиной стенки 16 мм, длиной 11,0 метров. Производительность комплекса составляет 50 тысяч тонн шпунтового профиля в год. Демонтированная магистральная труба проходила предварительную подготовку: производилось удаление старой изоляции, диагностика состояния тела трубы с применением УЗК, при выявлении дефектов в виде поверхностного коррозионного растрескивания производилась разделка трещин с последующей их заваркой и зачисткой наплавочного шва. Подготовленная к переработке труба поступала на установку термической резки. На установке термической резки трубу продольно распускали на три полосовых заготовки с поперечной выпуклостью. Полученные заготовки последовательно укладывали на печной рольганг выпуклостью вверх и по рольгангу подавали в роликовую нагревательную печь. В нагревательной печи заготовки нагревали до температуры 1000°C, со скоростью нагрева 60°C/мин, время нагрева при толщине 16 мм составляло 18 мин. Нагретую заготовку без изменения пространственного положения по рольгангу задавали в прокатный стан и прокатывали в шпунтовой профиль за 4 прокатных прохода со скоростью прокатки 0,3 м /сек и общей вытяжкой 10%. В первом проходе прокатывали предварительный профиль симметричный относительно вертикальной оси с тремя горизонтальными полками и двумя наклонными полками, во втором проходе свободные края горизонтальных полок отгибали с получением двух вертикальных продольных бортов, в третьем проходе вертикальные борта осаживали с заострением, в четвертом проходе загибали борта в шпунтовой замок в направлении наклонных полок. Прокатанный шпунтовой профиль при температуре 800°C ускоренно охлаждали водовоздушными форсунками со скоростью 200°C/сек до температуры 400°C в роликовой закалочной машине, фиксируя в ее роликах взаимное положение горизонтальной и наклонных полок шпунтового профиля и предотвращая его продольное искривление. Затем охлажденный шпунтовой профиль складывали в пакет по 4 штуки и обрезали по концам в пакете на ленточной пиле на требуемую длину. В пакете прокат в течение 2,5 часов остывал на воздухе до температуры 20°C. Режимы термомеханической обработки обеспечивали получение шпунтового профиля со следующими механическими характеристиками: σв=600 Н/мм2, σт=410 Н/мм2, δ5=18%.

Изобретение относится к области металлургии, а именно к способам производства крупногабаритных шпунтовых профилей типа Ларсен. Способ включает нагрев заготовки, прокатку профиля и его охлаждение. Повышение точности размеров профиля и снижение его удельного веса обеспечивается за счет того, что используют заготовку, полученную посредством продольного роспуска демонтированной магистральной трубы большого диаметра на 2÷4 части с поперечной выпуклостью, заготовку нагревают в проходной роликовой нагревательной печи в положении выпуклостью вверх до температуры 950÷1050°C со скоростью 60÷120°C/мин, в этом положении задают в прокатный стан и прокатывают в шпунтовой профиль за 4 прокатных прохода, с регламентированными скоростью прокатки и общей вытяжкой, далее прокатанный шпунтовой профиль при температуре 760÷820°C охлаждают со скоростью 150÷250°C/сек до температуры 350÷460°C в роликовой закалочной машине, при этом фиксируют в ее роликах взаимное положение горизонтальных и наклонных полок шпунтового профиля для предотвращения его продольного искривления, затем складывают в пакет по 4 штуки, обрезают по концам в пакете на ленточной пиле на требуемую длину и охлаждают на воздухе. 2 ил.

Способ производства крупногабаритного шпунтового профиля, включающий нагрев заготовки, прокатку шпунтового профиля, его ускоренное охлаждение, правку и порезку на требуемую длину, отличающийся тем, что используют заготовку, полученную посредством продольного роспуска демонтированной магистральной трубы большого диаметра на 2÷4 части с поперечной выпуклостью, которую нагревают в проходной роликовой нагревательной печи в положении выпуклостью вверх до температуры 950÷1050°C со скоростью 60÷120°C/мин, в этом положении задают в прокатный стан и прокатывают в шпунтовой профиль за 4 прокатных прохода со скоростью прокатки 0,15÷1,5 м/сек и общей вытяжкой 8-12%, причем в первом проходе прокатывают предварительный профиль, симметричный относительно вертикальной оси с тремя горизонтальными полками и двумя наклонными полками, во втором проходе свободные края горизонтальных полок отгибают с получением двух вертикальных продольных бортов, в третьем проходе вертикальные борта осаживают с заострением, а в четвертом проходе загибают борта в шпунтовой замок в направлении наклонных полок, после чего прокатанный шпунтовой профиль при температуре 760÷820°C охлаждают со скоростью 150÷250°C/сек до температуры 350÷460°C в роликовой закалочной машине, фиксируя в ее роликах взаимное положение горизонтальных и наклонных полок шпунтового профиля для предотвращения его продольного искривления, затем охлажденный шпунтовой профиль складывают по 4 штуки в пакет, обрезают по концам в пакете на ленточной пиле на требуемую длину и в пакете в течение 2÷3 часов охлаждают на воздухе до температуры 20°C.

| СПОСОБ ПРОКАТКИ СВАЙ ШПУНТОВЫХ СТЕНОК С Z-ОБРАЗНЫМ СЕЧЕНИЕМ | 1995 |

|

RU2145263C1 |

| Способ изготовления зетовых равнополочных профилей | 1988 |

|

SU1547914A1 |

| US 4279139 A, 21.07.1981 | |||

| WO 2013150324 A1, 10.10.2013. | |||

Авторы

Даты

2015-12-20—Публикация

2015-03-30—Подача