Группа изобретений относится к области обработки полимеров, а именно к технологии регенерации эластомеров и устройствам, позволяющим осуществлять деструкцию, и может быть использована в химическом производстве.

Известны способы разложения полимеров, в частности полиизобутилена, под действием усилий среза, при этом переработку материала осуществляют в цилиндрах трения при высокой температуре. В указанных способах при незначительном отклонении температуры, дозировки, скорости от заданных приводят к существенным отклонениям показателей деструкции, а с увеличением производительности качество продукта резко снижается. Из-за того, что деструктируемые частицы имеют значительный фракционный разброс, мелкие частицы при больших расходах подвергаются излишне сильной деструкции и на стенках камеры образуется масляная пленка, которая препятствует последующему перемещению продукта с меньшей степенью деструкции (см. патент Бельгии N 696619, кл. C 08 F, 1967, патент ФРГ N 1167009, кл.39 a4-3/02, 1964).

Наиболее близким аналогом, выбранным за прототип, является способ деструкции эластомера - резиновой крошки в диспергаторе (см.заявку РФ N 94011996, кл. B 01 F 7/08, 1996).

Прототип предусматривает деструкцию полимера под действием усилий сдвига в двух зонах деструкции, связанных между собой зоной транспортировки. Предварительно измельченный материал подают через первую зону транспортировки в первую технологическую зону - зону трения, образованную парой последовательно установленных элементов: подшипник качения и диафрагма. На первом этапе переработки осуществляется истирание и/или частичная пластификация. Затем полученный продукт подается через вторую зону транспортировки во вторую технологическую зону, образованную аналогичной парой, но при этом степень перекрытия проходного сечения второго подшипника выше, чем степень перекрытия первого подшипника. Указанное обстоятельство приводит к тому, что образуется подпор, обеспечивающий рециркуляцию материала и его деструкцию во второй транспортировочной зоне.

Полученный жидкий продукт направляется через третью транспортировочную зону к разгрузочному патрубку.

Указанный способ позволяет осуществлять деструкцию полимера непрерывно с более высоким качеством, чем вышеперечисленные аналоги, однако выполнение технологических зон на базе подшипников качения и их ограниченная протяженность не позволяет осуществлять деструкцию в равной степени крошки разного дисперсного состава. Отсутствие регламентации режимов переработки (давление, температура) также может привести к снижению качества продукта.

Известно устройство для предварительной обработки формируемых масс резины. В устройстве загружаемая масса с помощью винта подается в зазор, образованный между оребренной конической насадкой и корпусом, где дополнительно измельчается, а затем шнеком подается на вторую коническую насадку с гладкой поверхностью, на выходе из которой установлена решетка. Обе конические насадки сужаются в сторону выгружного патрубка. Пластикация с частичной деструкцией осуществляется при перемещении массы в зазорах, образованных между коническими насадками и втулками, установленными в корпусе (см. авт.свид. N 235281, кл. B 29 B 7/42, 1963 г.).

Прототипом заявляемого устройства является диспергатор (см. заявку РФ N 94011996), включающий цилиндрический корпус с рубашкой охлаждения, загрузочный и разгрузочный патрубки, роторное подающее устройство выполнено в виде двух соосно установленных шнеков. На выходе шнеков установлены конические подшипники качения с диафрагмами, частично перекрывающими выходные отверстия. Между вторым подающим шнеком и корпусом образована циркуляционная камера. Устройство позволяет осуществлять переработку не только пластичных масс как устройство (по авт. свид. 235281), но и крошки и его конструкция проще в изготовлении. Однако диспергатор-прототип наличие роликов в подшипниках качения и эксплуатации под давлением перерабатываемого материала приводит к быстрому их износу и резкому ухудшению качестве продукта.

В основу изобретения поставлена комплексная задача повышения качества полученного продукта, а именно повышение степени его деструкции и однородности, а также независимость качества от фракционного состава загружаемого материала при одновременном повышении надежности и стабильности работы устройства.

Поставленная задача решается тем, что в способе переработки эластомерных материалов, включающем предварительное измельчение, и осуществляемые в диспергаторе, разделенном на технологические зоны, связанные зонами транспортировки, поэтапную деструкцию под действием усилий среза в узкой щели, образованной телами вращения, и гомогенизацию, согласно изобретению в первой технологической зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, при этом поддерживают температуру диссипационного нагрева 50-150oC, затем осуществляют транспортировку, сопровождающуюся рециркуляцией материала, а окончательную деструкцию во второй зоне осуществляют с увеличением воздействующего давления вдоль потока материала, при этом поддерживают температуру диссипационного нагрева, не превышая 300oC.

Поставленная задача решается также тем, что в диспергаторе, содержащем цилиндрический корпус с рубашкой охлаждения, загрузочный и разгрузочный патрубки, установленный по оси корпуса шнек, разделенный на секции, вторая из которых снабжена конической поверхностью, сужающейся в направлении движения потока материала, и циркуляционную камеру, образованную между корпусом и гребнями шнека второй секции, установленных с зазором к корпусу, согласно изобретению первая секция вала снабжена конической поверхностью, расширяющейся в направлении потока материала, при этом внутренние поверхности участков кожуха, охватывающих конические поверхности вала, выполнены также коническими коаксиальными с образованием узкой щели.

Для удобства эксплуатации целесообразно конические участки корпуса выполнить съемными.

Наилучший результат достигается при следующих параметрах:

- углы схождения конусов - 15 - 60o,

- ширина кольцевой щели - 1 - 5 мм,

- зазор между гребнями шнека второй секции и внутренней поверхностью корпуса - 1,5 - 5 мм.

Изобретение иллюстрируется чертежом, на котором представлен пример реализации заявляемого диспергатора.

Диспергатор включает цилиндрический корпус 1 с рубашкой охлаждения 2, загрузочным патрубком 3 и разгрузочным патрубком 4. Расположенный внутри корпуса 1 шнековый вал 5 выполнен двухсекционным и включает:

- первая секция: первый (подающий) шнек 6 и коническая часть 7, конус которой расширяется в сторону разгрузочного патрубка 4,

- вторая секция: второй шнек 8 и коническая часть 9, конус которой сужается в сторону разгрузочного патрубка 4.

За основными технологическими зонами может быть расположена камера 10 охлаждения и дегазации. На конце вала 5 выполнен выгружной шнек 11.

Участки 12 и 13 корпуса 1 имеют внутреннюю коническую поверхность, коаксиальную охватываемым ими конусам вала, и могут быть образованы, например, с помощью втулок 14 или иным образом. На конической поверхности первой секции целесообразно выполнить небольшие зубцы или ребра.

Способ реализуется в процессе работы устройства.

Предварительно измельченный эластомерный материал при нормальной (комнатной) температуре загружается через загрузочный патрубок 3 внутрь корпуса 1 диспергатора и подается первым подающим шнеком 6 в первую зону диспергации, а именно в узкую щель, образованную между конической частью 7 и внутренней конической поверхностью 12 корпуса. Ввиду того, что конус расширяется в направлении вдоль потока материала (перерабатываемой крошки), площадь проходного сечения увеличивается, а следовательно, уменьшается давление, воздействующее на материал. В узкой щели крупные частицы подвергаются дополнительному измельчению, при этом в случае наличия зубцов или ребер на поверхности конуса процесс измельчения становится более эффективным. Мелкие частицы подвергаются поверхностной деструкции и устремляются в зону пониженного давления, то есть в камеру, образованную между корпусом 1 и вторым шнеком 8. Процесс деструкции более крупных частиц, обладающих большей теплоемкостью, происходит медленнее, и они рециркулируют в зоне повышенного давления до тех пор, пока не достигнут необходимой степени деструкции. Вследствие рециркуляции крупных частиц в первой щели повышается однородность фракционного состава на выходе из первой зоны. На первом этапе поддерживается температура диссипационного нагрева 50 - 150oC. Установка и регулирование температуры определяется различными факторами: шириной щели, фракционным составом крошки, скоростью подачи (расходом), дополнительным теплоотводом через рубашку охлаждения 2. В зависимости от физико-химических свойств обрабатываемого эластомера температуру задают в пределах, указанных выше. Экспериментально установлено, что уменьшение температуры ниже 50oC может привести к отсутствию поверхностной деструкции, повышение свыше 150oC - к пиролизу мелких частиц.

Полученный на первом технологическом этапе однородный поверхностно деструктированный продукт подается шнеком 8 во вторую узкую щель, образованную конусом 9 и внутренней конической поверхностью 13 корпуса. Кольцевая коническая щель сужается в сторону выгружного патрубка 4, проходное сечение уменьшается, а следовательно, давление в щели повышается в направлении вдоль потока материала (в сторону выгружного шнека 4). Под действием усилий среза в узкой щели частицы подвергаются диссипационному нагреву, температуру которого поддерживают выше, чем на первом этапе, но не превышающей 300oC. В противном случае это также может привести к пиролизу частиц.

Под воздействием повышенного давления на выходе из второй зоны непродеструктированные частицы вытесняются обратно в зону пониженного давления, то есть в камеру, образованную между шнеком 8 и корпусом 1. Вследствие наличия зазора между гребнями шнека 8 и внутренней поверхностью корпуса становится возможной рециркуляция некондиционных частиц и получение гомогенизированного продукта на выходе из второй зоны. Полученный однородный полностью продеструктированный материал поступает через зону дегазации 10 (где общеизвестными способами выделяют газообразные продукты, образующиеся в процессе деструкции) в выгружной патрубок 4.

Эффект снижения/повышения давления в зонах деструкции и рециркуляция материала может быть достигнута различными конструкционными решениями. Однако в заявляемом устройстве это реализуется наиболее простым образом, а именно наличием конусных кольцевых щелей, а также наличием регламентированного зазора между внутренней цилиндрической поверхностью корпуса и гребнями шнека 8.

При этом углы схождения конусов могут выбираться в пределах 15-60oC, конкретное значение этого параметра зависит от свойств обрабатываемого материала и той степени деструкции конечного продукта, которую стремятся получить на выходе их диспергатора. Ширина кольцевой щели устанавливается в пределах 1-5 мм, при этом зазор может быть как постоянным (вдоль оси), так и изменяющимся.

Конусные щели позволяют, с одной стороны, изменять давление в процессе диссипации, что приводит к дополнительной рециркуляции и повышению эффективности гомогенизации. С другой стороны, в конусных щелях поток обрабатываемого материала дополнительно турбулизируется, что повышает эффективность диссипации и в конечном итоге позволяет уменьшить линейный размер зоны диссипации.

Экспериментально установлено, что зазор между гребнями шнека второй секции и внутренней поверхностью корпуса следует оставлять в пределах 1,5 - 5 мм. Такой зазор обеспечивает активную рециркуляцию материала на входе во вторую щель.

Изменение последовательности операций, новые режимы и условия протекания процесса, конструктивные отличия диспергатора позволяют осуществлять деструкцию эластомеров без предварительного подогрева исходной крошки и без дополнительного (конвекционного) подогрева продукта в процессе переработки. Высокая степень однородности полностью продеструктированного продукта достигается способом двухстадийной переработки в устройстве, линейный размер которого лишь в 8-10 раз больше диаметра вала.

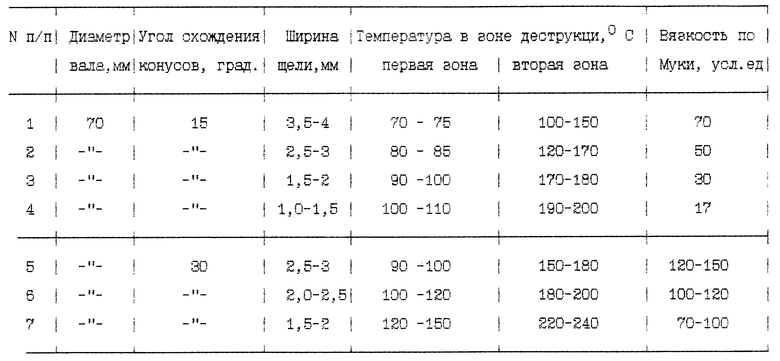

Примеры конкретной реализации способа с применением заявляемого устройства представлены в таблице, в которой указаны определяющие геометрические параметры углов (угол схождения конусов первой и второй зоны и ширины обеих щелей выбирались практически одинаковыми), температуры в зонах переработки и характеристики полученного продукта. Примерами может служить переработка отходов шинной резины (строки 1-4 таблицы) и отходов бутиловых резин (строки 5-7 таблицы). Отходы измельчались до размера частиц 10-15 мм на стандартном оборудовании, затем без предварительного подогрева и без подогрева в процессе переработки в диспергаторе осуществлялась деструкция и гомогенизация продукта.

В результате на выходе из разгрузочного патрубка был получен однородный гомогенный регенерат с заданной степенью деструкции и вязкостью. Аналогичным образом могут перерабатываться различные отходы резинотехнических изделий.

Изобретение относится к технологии и устройствам регенерации эластомеров. Предварительно измельченный эластомерный материал загружают через патрубок в цилиндрический корпус диспергатора, имеющего рубашку охлаждения, циркуляционную камеру и шнек, разделенный на секции, первая из которых снабжена конической поверхностью, расширяющейся, а вторая - сужающейся в направлении движения потока материала. Данные поверхности вместе с выполненными коническими участками корпуса образуют первую и вторую технологические зоны в виде щелей. В первой зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала и температуре диссипационного нагрева 50-150°С, затем осуществляют транспортировку в циркуляционную камеру, и окончательную деструкцию во второй зоне осуществляют с увеличением давления при температуре диссипационного нагрева не выше 300°С. Способ не требует дополнительных энергозатрат на подогрев деструктируемого материала. Диспергатор имеет сравнительно небольшие линейные размеры. 2 с. и 4 з.п.ф-лы, 1 ил., 1 табл.

| RU 94011996 A, 20.08.96 | |||

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 0 |

|

SU385734A1 |

| Способ модификации древесины | 1984 |

|

SU1167009A1 |

| US 3945622 A, 23.03.76 | |||

| Устройство для гашения электрической дуги в отключающих аппаратах | 1961 |

|

SU140846A1 |

Авторы

Даты

2000-02-10—Публикация

1997-07-08—Подача