1

Известна червячная машина для перера,ботки полимерных матераалов, например резиновых смесей, содержащая корпус, в .котором с возможностью осевого перемещения установлен ступенчатый червяк с переменными шагом, глубиной и :профилем нарезки, имеющий цилиндрический уч асток увеличенного диаметра в зонах питания и. пластикации, соединенный коническим перех|0дом с цилиндрическим участком меньшего ди,аметра в зонах дегазации и выдавливания.

В предлагаемой червячной машвне участок червяка в конце зоны пигга-ния имеет нарезку с кольцевыми проточками на наружной поверхности витков, образующими кольцевые каналы с кольцевыми, проточками, выполненными на внутренней .поверхности корпуса, переходящую на цилиндрическом участке червяка увеличенного диаметра в зоне пластикации в нарезку с переменной глубиной, возрастаюш;ей в сторону конического участка и достигающей своего ма.ксимального значения Б месте перехода цилиндрического участка в конический, и асимметричдым профилем с наклоном его напорной поверхности в сторону зоны питания и вершиной в форме скребка, переходяш,ую на коническом участке в нарезку с убываю Ш.ей глубиной и трапецеидальным профилем с дополнительным укороченным витком, благодаря чему обеспечиваются

оптимальные режимы перер аботки полимерных материалов.

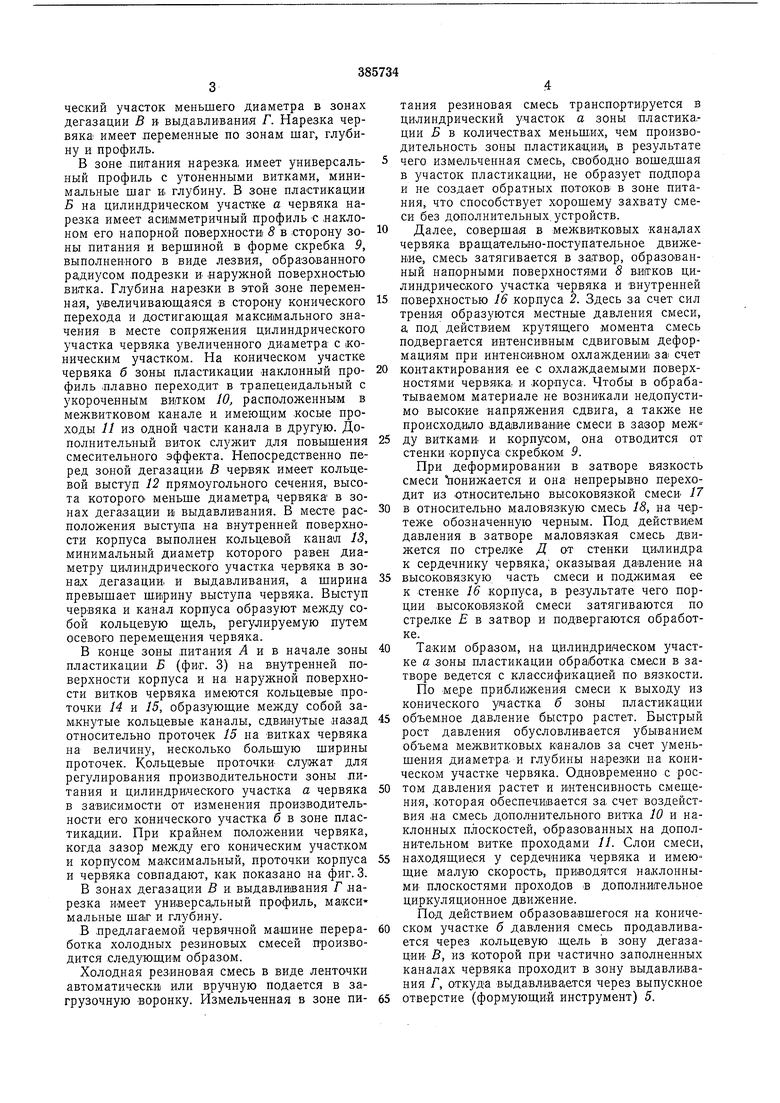

Кроме того, перед зоной дегазации червяк имеет .кольцевой выступ прямоугольного сечения, высота которого меньше диаметра, червяка в зоне дегазации, а корпус - кольцевой канал, минимальный диаметр которого равен ди,аметру цилиндрического участка червяка в зонах дегазации и выдавливания, а ширина пр.евышает ш.И|рину выступа червяка.

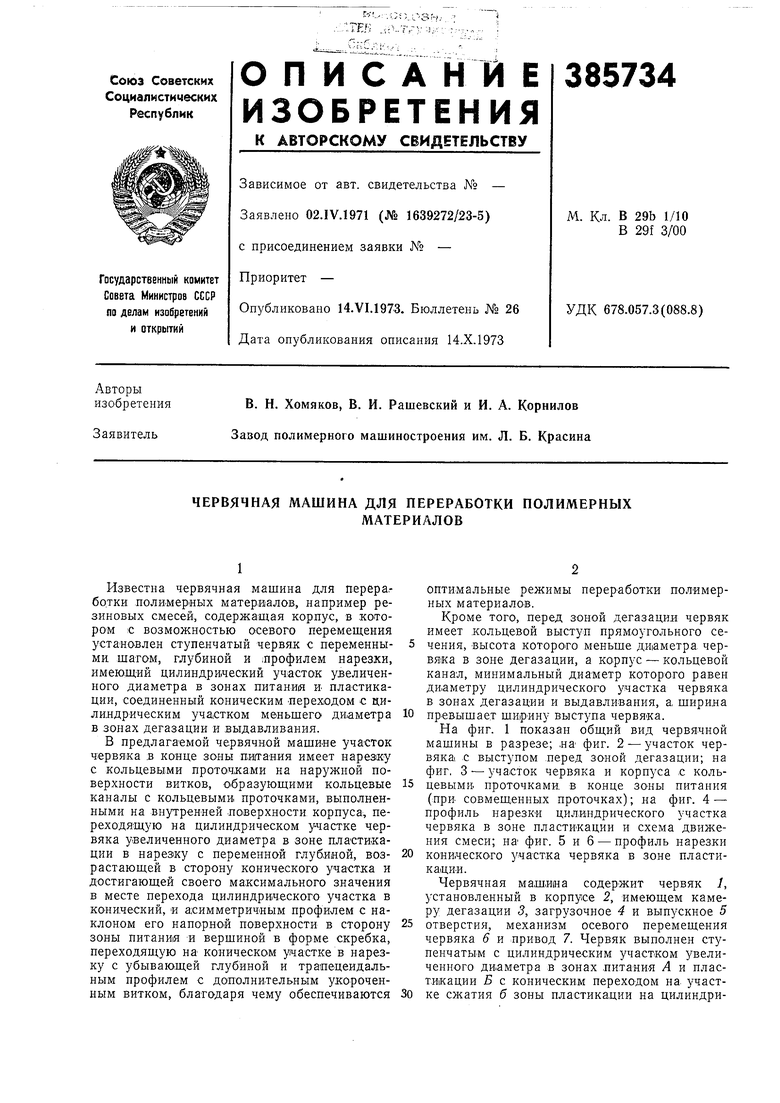

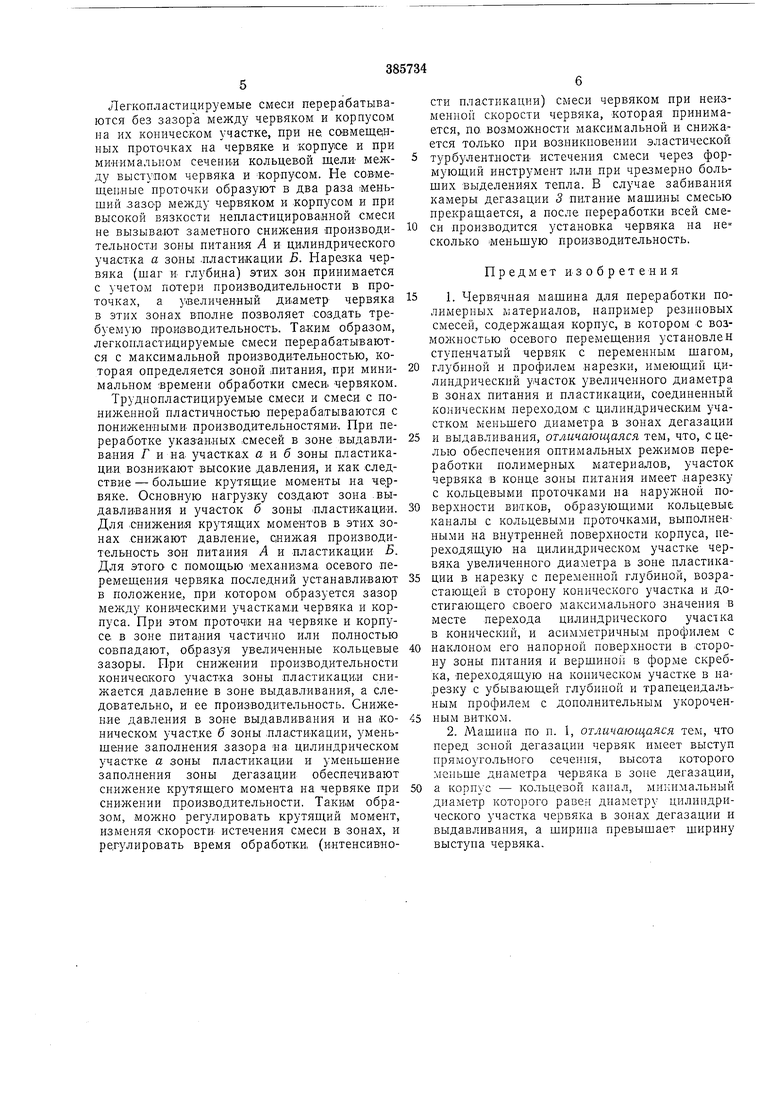

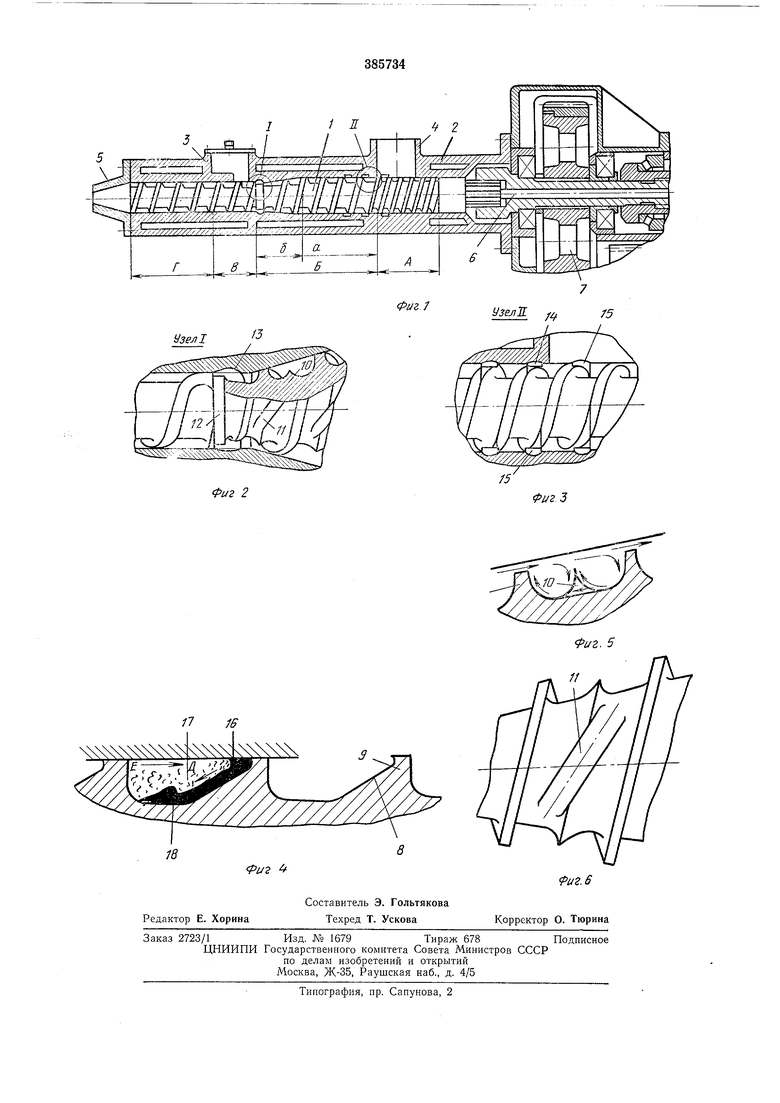

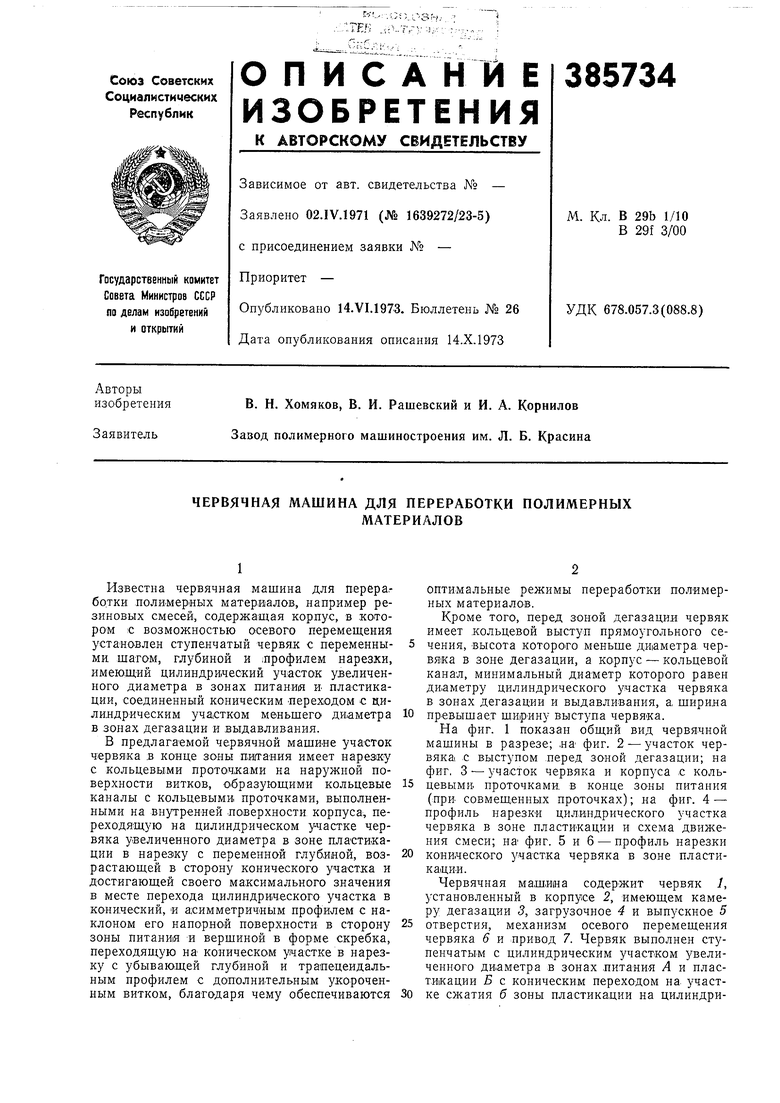

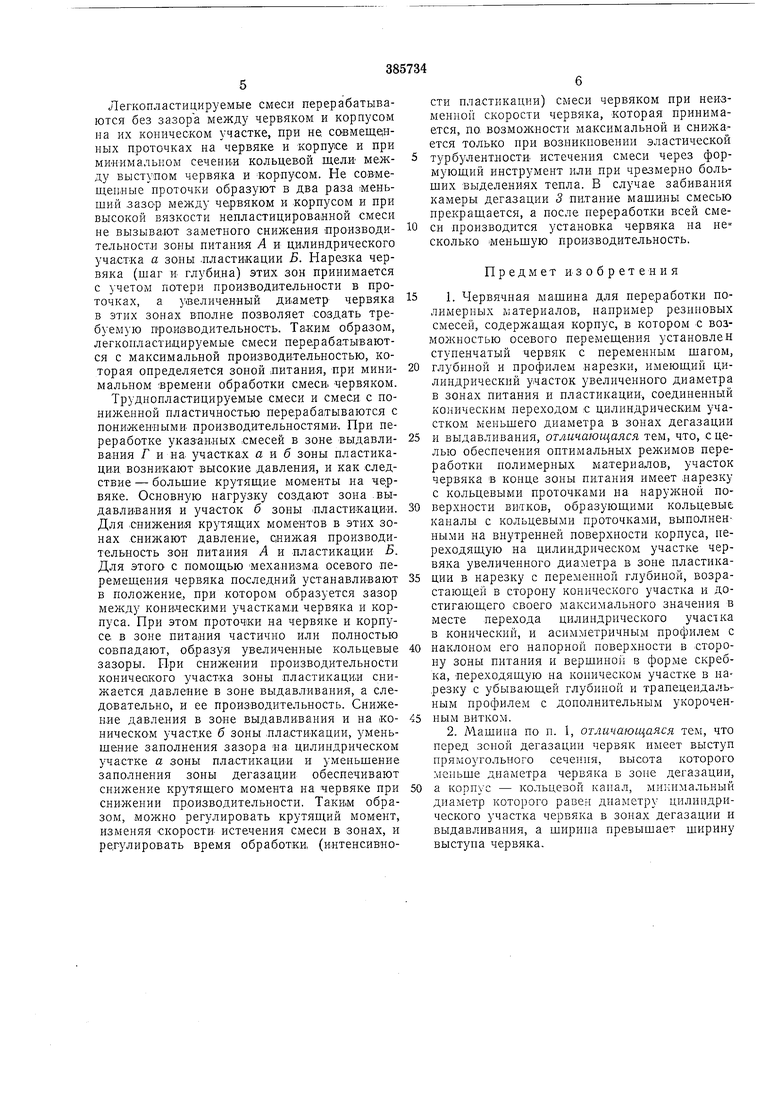

На фиг. 1 показан обш,ий вид червячной машины в разрезе; .на- фиг. 2 - участок червяка с выступом .перед зоной дегазации; на фиг, 3 - участок червяка и корпуса с кольцевыми, проточками, в конце зоны питания (при совмешенных проточках); на фиг. 4 - профиль нарезКИ цилиндрического участка червяка в зоне пластикации и схема движения смеси; на фиг. 5 и 6 - профиль нарез.ки конического участка червяка в зоне пластикации.

Червячная мащ.ина содержит червяк /, установленный в корпусе 2, имеющем камеру дегазации 3, загрузочное 4 и выпускное 5 отверстия, механизм осевого перемешения червяка 6 и привод 7. Червяк выполнен ступенчатым с цилиндрическим участком увеличенного диаметра в зонах литания А и пластикации Б с коническим переходом на участке сжатия б зоны пластикации на цилиндрический участок меньшего диаметра в зонах дегазации В и выдавливания Г. Нарезка червяка имеет переменные по зонам шаг, глубину и профиль.

В зоне питания нарезка, имеет универсальный профиль с утоненными витками, минимальные шаг И1 глубину. В зоне пластикации Б на цилиндрическом участке а червяка нарезка имеет асимметричный профиль € .наклоном его напорной поверхности 8 в сторону зоны питания и вершиной в форме скребка 9, выполненного в виде лезвия, образованного ра,диусом подрезки и наружной поверхностью витка. Глубина нарезки в этой зоне переменная, увеличивающаяся в сторону конического перехода и достигаюш,ая максимального значения в месте сопряжения цилиндрического участка червяка увеличенного ди-аметра с коническим участком. На коническом участке червяка б зоны пластикации наклонный профиль плавно переходит в трапецеидальный с укороченным витком 10, расположенным в межвитковом канале и имеющим .косые проходы 11 из одной части канала в другую. Дополнительный виток служит для повышения смесительного эффекта. Непосредственно перед зо«ой дегазации В червяк имеет кольцевой выступ 12 прямоугольного сечения, высота которого меньше диаметра, червяка в зонах дегазации в выдавливалия. В месте расположения выступа на внутренней поверх,ности корпуса выполнен кольцевой канал 13, минимальный диаметр которого равен диаметру цилиндрического участка червяка в зонад дегазации, и выдавливания, а ширина превышает ширину выступа червяка. Выступ червяка и каяал корпуса образуют между собой кольцевую щель, регулируемую путем осевого перемещения червяка.

В конце зоны питания Лив начале зоны пластикации Б (фиг. 3) на внутренней поверхности корпуса и на наружной поверхности витков червяка имеются кольцевые проточки 14 и 15, образующие между собой замкнутые кольцевые каналы, сдвинутые назад относительно проточек 15 на витках червяка на величину, несколько большую ширины проточек. Кольцевые проточки служат для регулирования производительности зоны питания и цилиндринеского участка а червяка в зависимости от изменения производительности его конического участка б в зоне пластикадии. При крайнем положении червяка, когда зазор между его кон-ическим участком и корпусом максимальный, проточки корпуса и червяка совпадают, как показано на фиг. 3.

В зонах дегазации В и выдавливания Г зларезка имеет универсальный профиль, максимальные шаг и глубину.

В предлагаемой червячной машине переработка холодных резиновых смесей производится следующим образом.

Холодная резиновая смесь в виде ленточки автоматически или вручную подается в загрузочную воронку. Измельченная в зоне питания резиновая смесь транспортируется в цилиндрический участок а зоны пластика,ции Б в количествах меньших, чем производительность зоны пластикации, в результате чего измельченная смесь, свободно вошедшая в участок пластикации, не образует подпора и не создает обратных потоков в зоне питания, что способствует хорошему захвату смеси без дополнительных, устройств.

Далее, совершая в межвитковых каналах червяка вращательно-поступательное движение, смесь затягивается в затвор, образованный напорными поверхностями 8 вйтков цилиндрического участка червяка и внутренней поверхностью 16 корпуса 2. Здесь за счет сил трения образуются местные давления смеси, а под действием крутящего момента смесь подверга,ется интенсивным сдвиговым деформациям при интенсивном охлаждении за счет контактирования ее с охлаждаемыми поверхностями червяка: и корпуса. Чтобы в обрабатываемом материале не возникали недопустимо высокие напряжения сдвига, а также не происходило вдагвливани-е смеси в зазор между витками и корпусом, она отводится от стенки корпуса скребком 9.

При деформировании в затворе вязкость смеси 11онижается и она непрерывно переходит из относительно высоковязкой смеси 17 в относительно маловязкую смесь 18, на чертеже обозначенную черным. Под действи,ем давления в затворе маловязкая смесь движется по стрелке Д от стенки цилиндра к сердечнику червяка; оказывая давление на высоковязкую часть смеси и поджимая ее к стенке 16 корпуса, в результате чего порции высоковязкой смеси затягиваются по стрелке Е в затвор и подвергаются обработке.

Таким образом, на цилиндрическом участке а зоны пластикации обра|ботка смеси в затворе ведется с классификацией по вязкости.

По мере приближения смеси к выходу из конического участка б зоны пластикации объемное давление быстро растет. Быстрый рост давления обусловливается убыванием объема межвитковых каналов за счет уменьшения диаметра и глубины нарезки на коническом участке червяка. Одновременно с ростом давления растет и интенсивность смещения, которая обеспечивается за счет воздействия на смесь дополнительного витка 10 и наклонных плоскостей, образованных на дополнительном витке проходами 11. Слои смеси, находящиеся у сердечника червяка и имеющие малую скорость, при1водятся наклонными плоскостями проходов iB дополнительное циркуляционное движение.

Под действием образовавшегося на коническом участке б давления смесь продавливается через кольцевую щель в зону дегазации В, из которой при частично заполненных каналах червяка проходит в зону выдавливания Г, откуда выдавливается через выпускное отверстие (формующий инструмент) 5.

Легкопластицируемые смеси перерабатываются без зазора между червяком и корпусом на их коническом участке, при не С01вмеще|нных проточках на червяке и корпусе и при минимальном сеченни кольцевой щели между выступом червяка и корпусом. Не совмещеплые проточки образуют в два раза меньший зазор между червяком и корпусом и при высокой вязкости непластицированной смеси не вызывают заметного снижения производительности зоны питання А и цилиндрического участка а зоны .пластикации Б. Нарезка червяка (шаг и глубина) этих зон принимается с учетом потери производительности в проточках, а увеличенный диаметр червяка в этих зонах вполне позволяет создать требуемую Про.иеводительность. Таким образом, Легкопластицируемые смеси перерабатываются с максимальной производительностью, которая определяется зоной питания, при минимальном времени обработки смеси, червяком.

Труднопластицируемые смеси и смеси с пониженной пластичностью перерабатываются с пониженными- производительностями-. При переработке указанных :Смесей в зоне выдавливания Г и на участках а и б зоны пластикации возникают высокие давления, и как следствие - большие крутяш,ие моменты на че:рвяке. Основную нагрузку создают зона .выдавливания и участок б зоны пластикации. Для .снижелия крутя.щих моментов в этих зонах снижают давление, снижая производительность зон питания Л и пла.стикации Б. Для ЭТОГО с помош,ью -механизма осевого перемешения червяка последний устанавливают в положение,, при котором образуется зазор между коническими участками червяка и корпуса. Нри этом проточки на червяке и корпусе в зоне питания частично или полностью совпадают, образуя увеличенные кольцевые зазоры. При снижении производительности конического участка зоны пластикации снижается давление в зоне выдавливания, а следовательно, и ее производительность. Снижение давления в зоне выдавливания и на коническом участке б зоны пластикации, уменьшение заполнения зазора на цилиндрическом участке а зоны пластикации и уменьшение заполнения зоны дегазации обеспечивают снижение крутяшего момента на червяке при снижении производительности. Таким образом, можно регулировать крутящий момент, изменяя скорости нстечення смеси в зонах, и регулировать время обработки, (интенсивности пластикации) смеси червяком при неизменной скорости червяка, которая принимается, по возмоншости максимальной и снижается только Нри возникновении эластической турбулентности, истечения смеси через формуюш,ий инструмент или при чрезмерно больших выделениях тепла. В случае забивания камеры дегазации 3 питание маш.ины смесью пре.краи1ается, а после переработки всей смеси производится установка червяка на несколько 1меньшую производительность.

Предмет изобретения

1. Червячная ма.шина для переработки полимерных материалов, например резиновых смесей, содержашая корпус, в котором с возможностью осевого перемеш,ения установлен ступенчатый червяк с переменным шагом,

глубиной и профилем нарезки, имеюший цилиндрический участок увеличенного диаметра в зонах питания и пластикации, соединенный коническим переходом с цилиндрическим участком меньшего диаметра в зонах дегазации

и выдавливания, отличающаяся тем, что, с целью обеспечения оптимальных режимов переработки полимерных материалов, уча.сток червяка в конце зоны питания имеет .нарезку с кольцевыми проточками на наружной поверхности витков, образуюш.ими кольцевые каналы с кольцевыми проточками, выполненными на внутренней поверхности корпуса, нереходяш,ую на цилиндрическом участке червяка увеличенного диаметра в зоне пластикации в нарезку с переменной глубиной, возрастаюш,ей в сторону конического участка и достигающего своего максимального значения в месте перехода цилиндрического участка в конический, и асимметричным профилем с

наклоном его напорной поверхности в .сторону зоны питания и вершиной в форме скребка, переходящую на коническом участке в нарезку с убывающей глубиной н трапецеидальным профилем с дополнительным укороченным витком.

2. Машина по н. 1, отличающаяся тем, что перед зоной дегазации червяк имеет выступ прямоугольного сечения, высота которого меньше диаметра червяка в зоне дегазации,

а корпус - кольцевой канал, минимальный диаметр которого равен диаметру цилиндрического участка червяка в зонах дегазации и выдавливания, а ширина превышает ширину выступа червяка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| Червячная машина для переработки полимерных материалов | 1982 |

|

SU1047716A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Червячная машина для полимерных материалов | 1986 |

|

SU1393652A1 |

| Червячный смеситель для переработки полимерных материалов | 1974 |

|

SU494268A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Червячная машина для переработки полимерных материалов | 1988 |

|

SU1666331A1 |

| Червяк червячной машины | 1977 |

|

SU679416A1 |

| Червячный экструдер для переработки полимерных смесей | 1980 |

|

SU910443A1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

Авторы

Даты

1973-01-01—Публикация