Изобретение относится к атомной энергетике и может найти применение на предприятиях, занятых изготовлением тепловыделяющих сборок, преимущественно для энергетических ядерных реакторов типа ВВЭР-1000, при эксплуатации этих сборок на атомных электростанциях (АЭС), а также на предприятиях по переработке отработанного топлива.

Известно устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора, где разъемность головки тепловыделяющей сборки обеспечивается резьбовым соединением направляющих втулок и гильз, служащих верхним упором (см. патент США N 4687619, кл. G 21 C 19/20, 1987 г.). На наружной поверхности этих гильз выполнены продольные канавки, посредством которых специальным устройством гильзы завинчиваются при монтаже головки в тепловыделяющей сборке или отвинчиваются, когда головку демонтируют. От несанкционированного разъединения головка фиксируется стопорением резьбового соединения путем вдавливания фрагментов стенок направляющих втулок в прорези на верхнем торце гильз, что препятствует вращению последних. Расфиксация соединения производится выдавливанием названных фрагментов обратно. Монтаж-демонтаж головки тепловыделяющей сборки производится с помощью устройства, состоящего из корпуса в виде трубы, установленной вертикально, и направляющего штыря, вставленного во внутреннюю полость названного корпуса. Нижний торец корпуса оснащен системой выступов, расположенных относительно друг друга аналогично продольным канавкам на гильзах, служащих в головке верхним упором, а сверху к нему присоединена рукоятка, посредством которой корпус вращают вокруг направляющего штыря или относительно последнего перемещают в обе стороны по вертикали. Направляющий штырь в нижней своей части снабжен зажимом, смонтированным на штоке встроенного в тело штыря гидро- или пневмоцилиндра, а в верхней - рукояткой, с помощью которой этот зажим вставляют в направляющие втулки головки или извлекают из них. Зажим установлен между буртиком, имеющимся на конце штока, и торцем упомянутого цилиндра и представляет из себя резиновую втулку, способную под воздействием штока этого цилиндра увеличиваться в диаметре и удерживать тем самым направляющие втулки головки от проворота, когда, вращая корпус, установленный своими выступами в канавки гильз, эти гильзы при монтаже головки завинчивают или отвинчивают при ее демонтаже.

Недостатком данного устройства является то, что монтаж-демонтаж головки осуществляется отдельными этапами, например, при монтаже головки для обеспечения доступа к поврежденным тепловыделяющим элементам необходимо сначала расфиксировать все резьбовые соединения гильз с направляющими втулками, затем упомянутые гильзы с помощью описанного выше устройства поочередно отвинтить, а потом последовательно снять несущую плиту, все пружины и опорную плиту с шайбами.

По завершении ремонта пучка тепловыделяющих элементов все необходимо повторить в обратном порядке, следовательно, трудозатраты достаточно высоки. Кроме того, не исключена вероятность повреждения резьб как на гильзах, так и на направляющих втулках, а также вероятность повреждения самих трубчатых каналов, если не будет обеспечена равномерная затяжка резьбовых соединений, так как в противном случае при транспортно-технологических операциях с тепловыделяющими сборками трубчатые каналы будут нагружаться неравномерно и возможен перекос головки относительно трубчатых каналов.

Также к недостаткам данного устройства относится ограниченность его функциональных возможностей, поскольку с помощью этого устройства возможно только завинчивание - развинчивание гильз, а не весь комплекс работ по монтажу-демонтажу головки тепловыделяющей сборки на любом этапе ее существования, начиная от изготовления и кончая переработкой отработанного топлива.

Известно устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора, содержащее корпус в виде плиты, снабженной системой отверстий, расположенных относительно друг друга аналогично направляющим втулкам в головке, и поводок, размещенный выше корпуса и способный относительно него перемещаться по вертикали в обе стороны (см. заявку Германии N 2845515, кл. G 21 C 3/04, 1979 г.). Корпус и поводок взаимосвязаны С-образными рычагами, которые присоединены в верхней их части к поводку с помощью осей, вставленных в прорези, имеющиеся в поводке, а в средней части - к корпусу с помощью шарниров так, что могут поворачиваться вокруг этих шарниров при подъеме и опускании поводка. В нижней части рычаги снабжены захватами, способными при поворотах рычагов сцепляться и расцепляться с опорной плитой головки. В состав устройства входят также направляющие штыри, прикрепленные с помощью резьбы и гаек к дополнительной плите, размещенной между корпусом и поводком, и способные перемещаться относительно корпуса по вертикали в обе стороны. Направляющие штыри проходят с зазором через отверстия, имеющиеся в корпусе и снабженные конической захватной частью для введения их в направляющие втулки головки до тех пор, пока концы этих штырей не опустятся ниже опорной плиты головки, размещенной на этих втулках. Кроме того, направляющие штыри имеют инструменты для раздвигания пластин стопорного устройства головки и буртики, которыми при опускании дополнительной плиты вниз направляющие штыри упираются в торцы направляющих втулок головки. Это свидетельствует о погружении инструментов для раздвигания пластин стопорного устройства на нужную глубину, когда соединение головки способно расфиксироваться. На дополнительной плите имеются также выдвижные упоры, с помощью которых нажимают на несущую плиту головки, чтобы снять со стопорного устройства нагрузки от действия пружин и облегчить процесс расфиксации соединения головки.

Недостатком данного устройства является ограниченность его функциональных возможностей, поскольку оно не может быть использовано для обслуживания нескольких тепловыделяющих сборок одновременно без дополнительных устройств для хранения их демонтированных головок и отдельных ее частей, что не исключает риска "потери" частей головки. Установка устройства для монтажа-демонтажа головки на тепловыделяющую сборку представляет известную трудность, так как не исключен перекос направляющих штырей и повреждение ими направляющих втулок головки при вводе в них направляющих штырей.

Особенно заметны вышеперечисленные недостатки при применении известного технического решения в тепловыделяющих сборках с большим числом трубчатых каналов, например, ВВЭР-1000, где таких трубчатых каналов 18 и, соответственно, столько же направляющих втулок головки.

Наиболее близким по технической сущности и достигаемому результату является устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора, преимущественно ВВЭР-1000, содержащее корпус, снабженный системой отверстий, расположенных по отношению друг к другу аналогично направляющим втулкам в головке тепловыделяющей сборки, рычаги, шарнирно соединенные с корпусом, захваты, размещенные в нижней части рычагов, способные при поворотах последних сцепляться и расцепляться с подпружиненной опорной плитой, удерживаемой относительно верхней несущей плиты головки тепловыделяющей сборки пружинами в частично сжатом состоянии посредством нижних и верхних упоров на направляющих втулках с цанговыми зажимами в нижней части, размещенными в стопорных отверстиях нижней плиты головки тепловыделяющей сборки, или тяговых болтов, паз на корпусе, повторяющий контур шпонки на головке тепловыделяющей сборки, и направляющую (см. патент РФ N 2075118, бюллетень N 7 за 1997 г.) - прототип. Устройство также содержит поводок, размещенный выше корпуса и способный относительно него перемещаться по вертикали в обе стороны, к нему в прорези вставлены своей верхней частью C-образные рычаги, направляющие штыри, вставленные с зазором в отверстие корпуса для ввода в направляющие втулки головки и имеющие на каждом направляющем штыре пружину сжатия, размещенную между корпусом и буртиком на направляющем штыре.

Устройство устраняет недостатки устройств, выбранных в качестве аналогов предложенного решения, в части поэтапной разборки головки. Устройство предусматривает снятие или установку всей головки в целом, но наличие направляющих штырей, равных количеству направляющих втулок в головке и, соответственно, количеству каналов тепловыделяющей сборки, не исключает их перекоса, что при установке устройства на головку тепловыделяющей сборки может привести к повреждению направляющих втулок в головке, кроме того, установка устройства на головку сборки представляет известную трудность по совмещению восемнадцати направляющих штырей с восемнадцатью направляющими втулками головки, в результате чего повышаются трудозатраты, увеличивается период облучения персонала (если осуществляется разборка тепловыделяющей сборки из ядерного реактора или в случае снаряжения тепловыделяющих элементов уранплутониевым топливом).

Также следует отметить, что сцепление и расцепление рычагов устройства с головкой осуществляется подъемом или опусканием поводка, что небезопасно, поскольку в устройстве отсутствует фиксатор рычагов, который должен был бы фиксировать рычаги в состоянии сцепления с головкой, а иначе возможно самопроизвольное расцепление рычагов силой сжатой пружины, предварительное сжатие которой равняется примерно 1,5 т. В таком случае неизбежно травмирование персонала.

Технической задачей является создание устройства для монтажа-демонтажа головки тепловыделяющей сборки такой конструкции, которая позволила бы снизить трудоемкость ее установки на головку тепловыделяющей сборки, повысить надежность сцепления рычагов устройства с головкой сборки, предупредить самопроизвольное расцепление рычагов и повреждение направляющих втулок головки.

Поставленная задача решается тем, что в устройстве для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора, преимущественно ВВЭР-1000, содержащей корпус, снабженный системой отверстий, рычаги, шарнирно соединенные с корпусом, захваты, размещенные в нижней части рычагов, способные при поворотах последних сцепляться и расцепляться с подпружиненной опорной плитой, удерживаемой относительно верхней несущей плиты обечайки головки тепловыделяющей сборки пружинами в частично сжатом состоянии посредством тяговых болтов или нижних и верхних упоров на направляющих втулках с цанговыми зажимами в нижней части, размещенными в стопорных отверстиях нижней плиты головки тепловыделяющей сборки, паз, повторяющий контуры шпонки на головке тепловыделяющей сборки, и направляющую, согласно изобретению, корпус выполнен в виде винтовой пары с направляющей по центру, у которой в нижней части размещен завальцованный шарик, взаимодействующий с ответным гнездом на верхней крышке дополнительной вставки, в которой направляющие штыри использованы для жесткого соединения верхней крышки дополнительной вставки с центрирующим кольцевым пазом по корпусу обечайки головки с нижней крышкой с диаметром, равным внутреннему диаметру обечайки головки, причем система отверстий выполнена на обеих крышках дополнительной вставки и корпусе, паз, повторяющий форму шпонки на обечайке головки тепловыделяющей сборки, выполнен на вилке, закрепленной на верхней крышке дополнительной вставки, нижняя крышка дополнительной вставки выполнена из полимерного материала, один из рычагов закреплен к корпусу неподвижно, а другой снабжен фиксатором. Другим отличием является то, что в качестве полимерного материала для нижней крышки дополнительной вставки использован текстолит. Также отличием является и то, что в качестве фиксатора рычага относительно корпуса использован фиксирующий болт с рукояткой, а направляющая в верхней части снабжена рукояткой.

Такое выполнение конструкции устройства для монтажа-демонтажа головки тепловыделяющей сборки позволит:

- зафиксировать нижней крышкой дополнительной вставки верхние торцы направляющих втулок головки от их перемещения вверх при передаче усилия от завальцованного шарика направляющей на ответное гнездо верхней крышки дополнительной вставки, что, в свою очередь, позволит исключить из устройства направляющие штыри и использовать их для крепления между собой верхней и нижней крышек дополнительной вставки, снизить трудоемкость установки устройства, поскольку не потребуется совмещать направляющие штыри с восемнадцатью направляющими втулками головки;

- исключить из устройства поводок за счет выполнения в виде винтовой пары корпуса и направляющей, через которую посредством рукоятки вращения усилие передается через завальцованный шарик на ответное гнездо верхней крышки, имеющей возможность за счет кольцевого паза и вилки самоцентрироваться по корпусу обечайки головки, что исключит какой-либо перекос устройства относительно обечайки головки - повышается надежность работы устройства;

- обеспечить визуальный контроль за качеством установки устройства на головку через систему отверстий в корпусе и на верхней крышке дополнительной вставки и за счет освещения отверстий на нижней крышке с тяговыми болтами на головке, которые при передаче, усилия на головку должны перемещаться вверх через отверстия в нижней крышке (в противном случае возможна деформация тяговых болтов и разрушение дополнительной вставки), что повышает надежность работы устройства;

- обеспечить безопасную и надежную работу устройства за счет выполнения одного из рычагов неподвижным, а второго - с фиксатором, исключающим саморасцепление с головкой;

- исключить повреждение направляющих втулок головки за счет выполнения нижней крышки дополнительной вставки из полимерного материала.

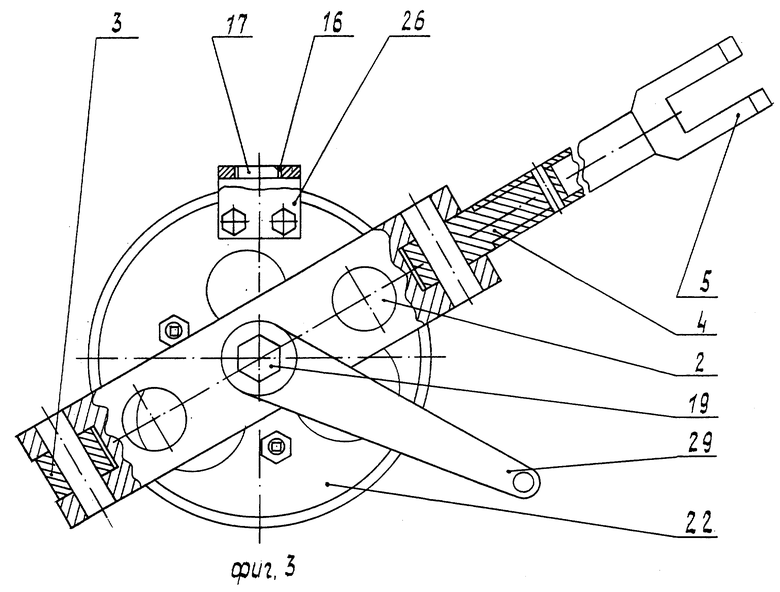

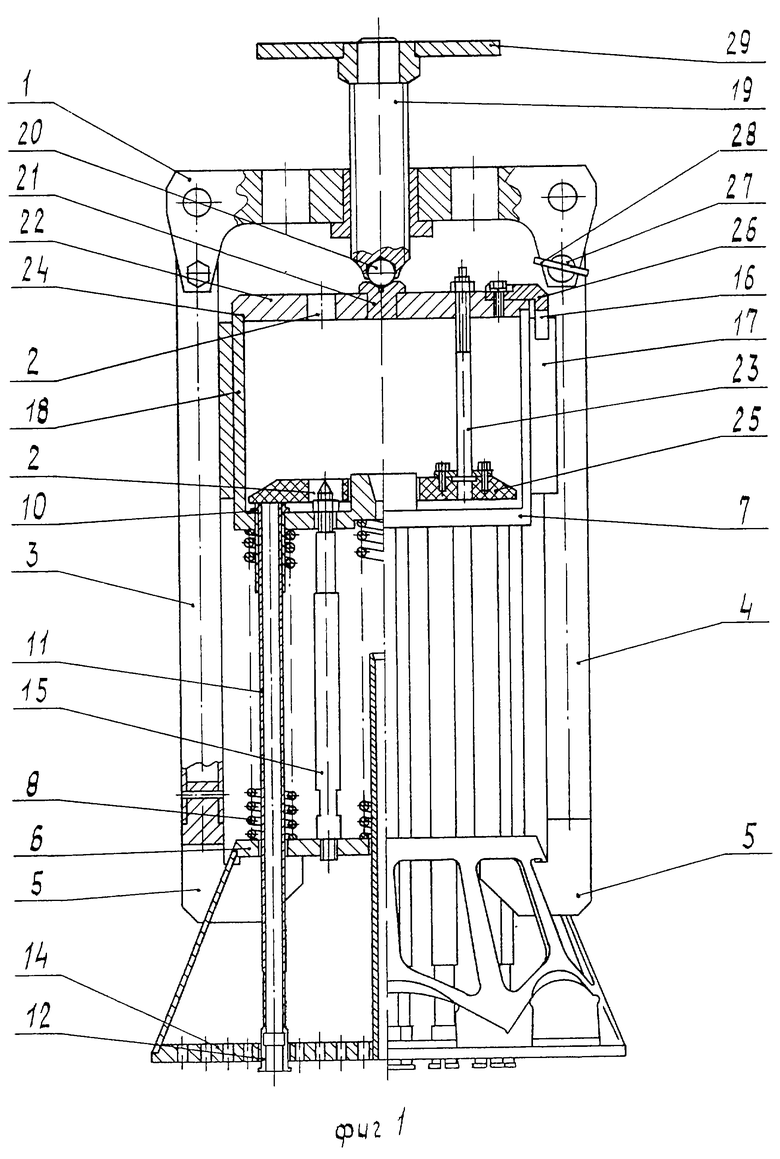

На чертежах представлено устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора:

фиг. 1 - устройство в статическом состоянии;

фиг. 2 - устройство в момент снятия головки или перед установкой последней на тепловыделяющую сборку;

фиг. 3 - вид сверху.

Устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора типа ВВЭР-1000 содержит корпус 1, снабженный системой отверстий 2, рычаги 3, 4, шарнирно соединенные с корпусом 1, захваты 5, размещенные в нижней части рычагов 3, 4, способные при поворотах последних сцепляться и расцепляться с подпружиненной опорной плитой 6, удерживаемой относительно верхней несущей плиты 7 головки тепловыделяющей сборки пружинами 8 в частично сжатом состоянии посредством нижних 9 и верхних 10 упоров на направляющих втулках 11 с цанговыми зажимами 12 в нижней части, размещенными в стопорных отверстиях 13 нижней плиты 14 головки тепловыделяющей сборки, или тяговых болтов 15, паз 16, повторяющий контуры шпонки 17 на обечайке 18 головки тепловыделяющей сборки, и направляющую 19.

Корпус 1 выполнен в виде винтовой пары с направляющей 19 по центру, у которой в нижней части размещен завальцованный шарик 20, взаимодействующий с ответным гнездом 21 на верхней крышке 22 дополнительной вставки, в которой направляющие штыри 23 использованы для жесткого соединения верхней крышки 22 дополнительной вставки с центрирующим кольцевым пазом 24 по корпусу обечайки 18 головки с нижней крышкой 25 с диаметром, равным внутреннему диаметру обечайки 18 головки, причем система отверстий 2 выполнена на обеих крышках 22, 25 дополнительной вставки и корпусе 1, паз 16, повторяющий форму шпонки 17, выполнен на вилке 26, закрепленной на верхней крышке 22 дополнительной вставки, нижняя крышка 25 дополнительной вставки выполнена из полимерного материала, один из рычагов 3 закреплен к корпусу 1 неподвижно, а другой рычаг 4 снабжен фиксатором 27. В качестве полимерного материала для нижней крышки 25 использован текстолит. В качестве фиксатора 27 рычага 4 относительно корпуса 1 использован фиксирующий болт с рукояткой 28, а направляющая 19 в верхней части снабжена рукояткой 29.

Пружины 8 головки в частично сжатом состоянии показаны с помощью упоров 9, 10 направляющих втулок 11 и тяговыми болтами 15 на фиг. 1, а на фиг. 2 - только с помощью тяговых болтов 15. Практически же применяются в тепловыделяющих сборках либо упоры 9, 10 на направляющих втулках 11, либо тяговые болты 15 в количестве трех штук на головку.

Устройство для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора работает следующим образом.

В процессе изготовления тепловыделяющих сборок для ядерных реакторов типа ВВЭР-1000 на собранную тепловыделяющую сборку головку устанавливают в следующей последовательности: в обечайку 1 вставляют дополнительную вставку, состоящую из нижней крышки 25 и верхней крышки 22, соединенных направляющими штырями 23, ориентируют ее отверстиями 2 так, чтобы по их центру находились резьбовые соединения тяговых болтов 15, шляпки которых закреплены в опорной плите 6 головки, при этом нижняя крышка 25 фиксирует верхние упоры 10 направляющих втулок 11, а верхняя крышка 22 кольцевым пазом 24 фиксируется на обечайке 18 головки и пазом 16 вилки 26 по шпонке 17. Затем под опорную плиту 6 заводят захват 5 рычага 3, неподвижно закрепленного к корпусу 1, и захват 5 рычага 4, шарнирно закрепленного к корпусу 1, фиксируют рычаг 4 поворотом рукоятки 29 направляющей 19, работающей как винтовая пара с корпусом 1. Усилие давления передается через завальцованный шарик 20 на ответное гнездо 21 крышки 22, на обечайку 18 и через верхнюю несущую плиту 7 - на пружины 8. Пружины 8 на направляющих втулках 11 сжимаются, и цанговые зажимы 12 выходят из стопорных отверстий 13 нижней плиты 14, а тяговые болты 15 на соответствующую величину выходят через отверстия 2 в нижней крышке 25. Цанговыми зажимами 12 в разжатом состоянии головка устанавливается на направляющие каналы тепловыделяющей сборки (не показаны), усилие сжатия пружин 8 снимается вращением рукоятки 29 в обратном направлении, пружины 8, направляющие втулки 11, тяговые болты 15 занимают исходное положение, цанговые зажимы 12 входят в стопорные отверстия 13 нижней плиты, и тепловыделяющая сборка готова к использованию в ядерном реакторе.

В случаях, когда требуется в условиях атомной электростанции поменять бракованные тепловыделяющие элементы в тепловыделяющей сборке, на головку тепловыделяющей сборки устанавливают описанное выше устройство, все операции по разжатию цанговых зажимов 12 производят так, как описано выше, и осуществляют съем головки, удаление бракованных тепловыделяющих элементов, установку новых, установку головки на сборку.

Аналогично снимают головку с отработанной тепловыделяющей сборки.

Устройство монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора прошло испытания, результаты которых были положительны.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| СЪЕМНАЯ ГОЛОВКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2212065C2 |

| МАНИПУЛЯТОР ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2113343C1 |

| СЪЕМНАЯ ГОЛОВКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2221289C2 |

| УПАКОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248052C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2120670C1 |

| ТРАНСПОРТНАЯ КАССЕТА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216802C2 |

| СЪЕМНАЯ ГОЛОВКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2325715C2 |

Использование: в атомной энергетике при изготовлении тепловыделяющих сборок, преимущественно для энергетических реакторов типа ВВЭР-1000, при эксплуатации этих сборок на атомных станциях, а также при переработке отработанного топлива. Для снижения трудоемкости установки устройства для монтажа-демонтажа головки тепловыделяющей сборки ядерного реактора, повышения надежности сцепления рычагов устройства монтажа-демонтажа с головкой сборки, предупреждения самопроизвольного расцепления рычагов и повреждения направляющих втулок головки. Сущность изобретения: корпус устройства выполнен в виде винтовой пары с направляющей по центру, у которой в нижней части размещен завальцованный шарик, взаимодействующий с ответным гнездом на верхней крышке дополнительной вставки, в которой направляющие штыри использованы для жесткого соединения верхней крышки дополнительной вставки с центрирующим кольцевым пазом по корпусу обечайки головки с нижней крышкой с диаметром, равным внутреннему диаметру обечайки головки, причем система отверстий выполнена на обеих крышках дополнительной вставки и корпусе, паз, повторяющий форму шпонки на обечайке головки тепловыделяющей сборки, выполнен на вилке, закрепленной на верхней крышке дополнительной вставки, нижняя крышка дополнительной вставки выполнена из полимерного материала, один из рычагов закреплен к корпусу неподвижно, а другой снабжен фиксатором. В качестве полимерного материала для нижней крышки использован текстолит. В качестве фиксатора использован фиксирующий болт с рукояткой, а направляющая в верхней части снабжена рукояткой. 2 з.п.ф-лы, 3 ил.

| RU 2075118 C1, 10.03.97 | |||

| Захватное устройство механизма перегрузки атомного реактора | 1974 |

|

SU634696A3 |

| US 4687619 A, 18.08.87 | |||

| DE 3537270 A1, 24.04.86 | |||

| Импульсный стабилизатор постоянного напряжения | 1975 |

|

SU587460A1 |

Авторы

Даты

2000-02-10—Публикация

1997-11-18—Подача