Изобретение относится к ядерной энергетике и может найти применение при изготовлении каналов направляющих для тепловыделяющей сборки ядерного реактора, преимущественно водо-водяного энергетического реактора - ВВЭР.

Известно, что неотъемлемой частью тепловыделяющей сборки для реактора ВВЭР-1000 являются направляющие каналы в виде восемнадцати трубок, в которые размещают элементы органов системы управления и защиты (СУЗ) - поглощающие элементы (ПЭЛы) и стержни выемные поглощающие (СВП) (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов", кн. 1, под ред. Ф.Г.Решетникова, М., Энергоатомиздат, 1995 г., стр. 184, табл. 7.1), где каждый канал направляющий снабжен в нижней части наконечником, закрепленным сваркой под нижней решеткой тепловыделяющей сборки и сваркой в верхней части для закрепления головки тепловыделяющей сборки.

В связи с модернизацией тепловыделяющих сборок и выполнением ее в разборном варианте (см. патент РФ N 1075118, МКИ G 21 C 3/32, 1997 г.) для разборного крепления головки тепловыделяющей сборки каналы направляющие в верхней части снабжены втулками, входящими в собранном виде в цанговые зажимы головки тепловыделяющей сборки.

Наиболее близкой по технической сущности и достигаемому результату является автоматическая линия изготовления оболочек для тепловыделяющих элементов (см. патент РФ N 2084026, МКИ G 21 C 21/02) - прототип. Указанная линия включает транспортное средство, вдоль которого в технологической последовательности размещены механизмы отрезки трубки в размер, контроля длины трубки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, калибровки конца трубки, запрессовки наконечника в калиброванный конец трубки, сварки наконечника к трубке и систему путевой автоматики.

Отличие трубки-оболочки тепловыделяющего элемента от трубки-канала направляющего для тепловыделяющей сборки состоит в их диаметрах и длине. Если диаметр тепловыделяющего элемента 9,1 мм, то диаметр канала направляющего 12,6 мм и его длина больше длины тепловыделяющего элемента, что позволяет вести его изготовление на автоматической линии изготовления оболочек для тепловыделяющего элемента. Однако автоматическая линия изготовления оболочек для тепловыделяющих элементов, будучи использованной для изготовления каналов направляющих, выявляет в себе следующие недостатки:

- транспортное средство в известной линии выполнено в виде наклонных столов, что позволяет вести перемещение трубки с позиции на позицию самокатом, то есть по одной, при этом не используется наклонный стол как накопитель трубок, что важно при поточном производстве;

- сброс трубки с позиции обработки на наклонный стол в известной линии осуществлен посредством поворотных рычагов-сбрасывателей, что не исключает повреждения поверхности трубки в момент ее съема с позиции обработки. При использовании трубок из цирконий-ниобиевого сплава нанесение повреждений на поверхность трубки чревато разрушением ее в процессе эксплуатации в реакторе, так как цирконий отличается склонностью к разъедающей коррозии, появляющейся в результате истирания металла, между соприкасающимися поверхностями даже при отсутствии коррозионной среды под влиянием колебаний при очень мелких амплитудах, а в некоторых случаях при незначительных нагрузках (см. "Металлургия циркония", пер. с англ., под ред. Г.А.Меерсона и Ю.В.Гагаринского, изд. "Иностранная литература", М., 1959 г., стр.298);

- в процессе отрубки концов трубки не исключено попадание стружки вовнутрь трубки, а в известной линии устройство очистки трубки от стружки на позиции контроля длины отсутствует;

- сварку наконечника (заглушки) в известной линии производят установкой электронно-лучевой сварки в среде глубокого вакуума, что представляет известную сложность в связи с тем, что трубку длиной более 4 м следует либо полностью поместить в данную установку, либо загерметизировать открытый конец трубки, а другой конец с наконечником (заглушкой), находящийся в установке электронно-лучевой сварки, также загерметизировать (см. патент РФ N 2084026), так как в противном случае контакт циркония при температуре сварки с воздухом вызовет реакцию поглощения кислорода, водорода и азота, что чревато разрушением трубки от коррозии;

- известная линия не предусматривает сварку втулки к открытому концу трубки, в линии отсутствует механизм подачи трубки с механизмами ее зажима.

Технической задачей, стоящей перед авторами, является задача создания такой конструкции автоматической линии для изготовления каналов направляющих, которая позволила бы достичь определенных технических результатов, а именно: расширение технологических возможностей, повышение качества и производительности изготовления каналов направляющих.

Поставленная задача решается тем, что в автоматической линии изготовления каналов направляющих для тепловыделяющей сборки ядерного реактора, преимущественно типа ВВЭР-1000, включающей транспортное средство, вдоль которого в технологической последовательности размещены механизмы отрезки трубки в размер, контроля длины трубки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, калибровки конца трубки, запрессовки наконечника в калиброванный конец трубки, сварки наконечника к трубке, и систему автоматики, согласно изобретению, транспортное средство выполнено в виде шагового транспортера, состоящего из параллельных групп неподвижных и подающих зубчатых реек, покрытых полимерным материалом, последние из которых закреплены с возможностью вращения на спаренных кривошипах, подвижной упор механизма контроля длины выполнен с гнездом фиксации торца упора трубки и снабжен отверстием с диаметром, меньше внутреннего диаметра трубки, сообщенным с источником сжатого воздуха, механизм сварки наконечника к трубке снабжен головкой ее вращения вокруг своей оси в камере сварки, сообщенной с источником подачи инертного газа и, кроме того, линия дополнительно снабжена устройством запрессовки втулок на другой конец трубки, механизмом сварки втулки к трубке с головкой ее вращения вокруг своей оси в камере сварки, сообщенной с источником подачи инертного газа и средствами осевого перемещения на всех позициях обработки трубки с механизмами ее промежуточного зажима с внутренним покрытием поверхности зажима, соприкасающейся с поверхностью трубки-канала направляющего, из полимерного материала.

Другими отличиями является то, что устройство осевого перемещения трубки с механизмом ее зажима выполнено в виде пневмоцилиндра, на штоке которого перпендикулярно его оси размещены в корпусе зажимные подпружиненные рычаги; в качестве полимерного покрытия зубчатых реек и внутреннего покрытия зажимов использован капролактам.

Выполнение транспортного средства в виде подвижных и неподвижных зубчатых реек позволит использовать зубчатые рейки в качестве накопителя трубок, что дает возможность, не прерывая процесса, подавать на позиции обработки трубки непрерывно и повысить тем самым производительность линии.

Выполнение подвижного упора механизма замера длины с отверстием подачи сжатого воздуха позволит удалить из трубки попавшую в нее стружку, что повысит качество изготовления канала направляющего, так как в противном случае не исключалось попадание стружки в место запрессовки наконечника и его перекоса вследствие этого.

Замена установки электронно-лучевой сварки на установку сварки в инертном газе позволит сократить время на осуществление процесса сварки, упростить его без потери качества сварки, достичь высокого качества сварки при вращении трубки с наконечником вокруг своей оси при неподвижном электроде.

Обеспечение линии устройством запрессовки втулок на конец трубки и вторым механизмом сварки втулки к трубке в среде инертного газа позволит расширить технологические возможности линии при высоком качестве сварки и производительности за счет исключения межоперационных транспортировок к месту выполнения операций запрессовки втулки и сварки ее к трубке.

Наличие полимерного покрытия в местах соприкосновения трубки с транспортными зубчатыми рейками и зажимами позволит исключить повреждение трубок и повысить качество изготовления каналов направляющих.

Выполнение промежуточных зажимов по ширине линии позволить исключить прогиб и деформацию трубки при изготовлении каналов направляющих, что повысит качество изготовления каналов направляющих, так как в противном случае вследствие практически нулевой осевой жесткости трубка в процессе изготовления канала может быть деформирована под собственным весом, искривлена и, в конечном итоге, забракована.

На чертежах представлена автоматическая линия изготовления каналов направляющих для тепловыделяющей сборки ядерного реактора:

Фиг. 1 - автоматическая линия, вид сверху;

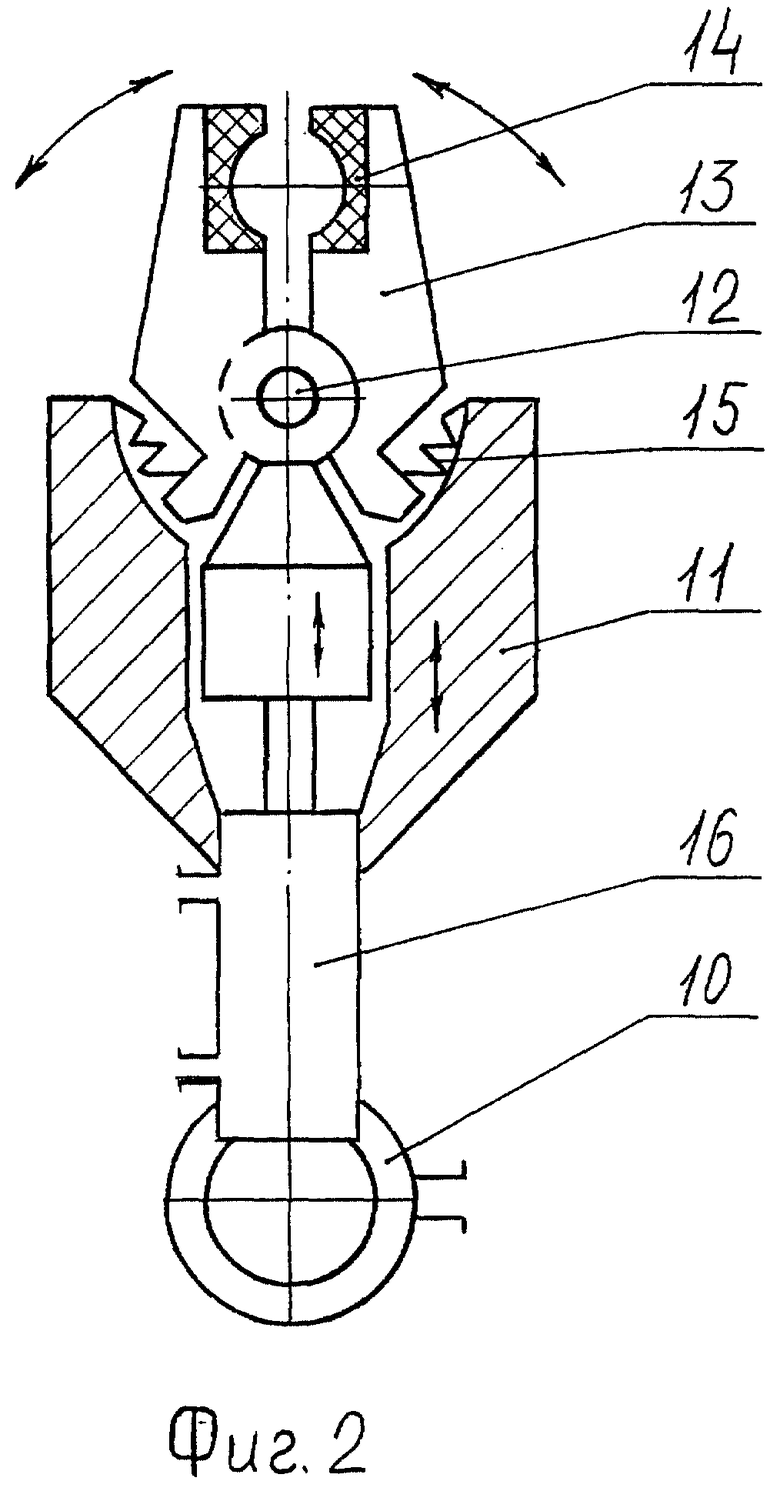

Фиг. 2 - механизм промежуточного зажима трубки;

Фиг. 3 - шаговый транспортер;

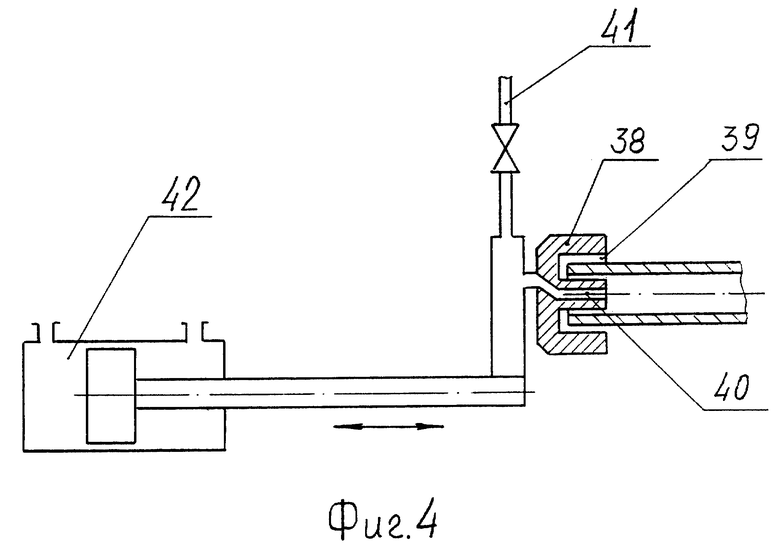

Фиг. 4 - подвижной упор механизма контроля длины с патрубком подачи сжатого воздуха;

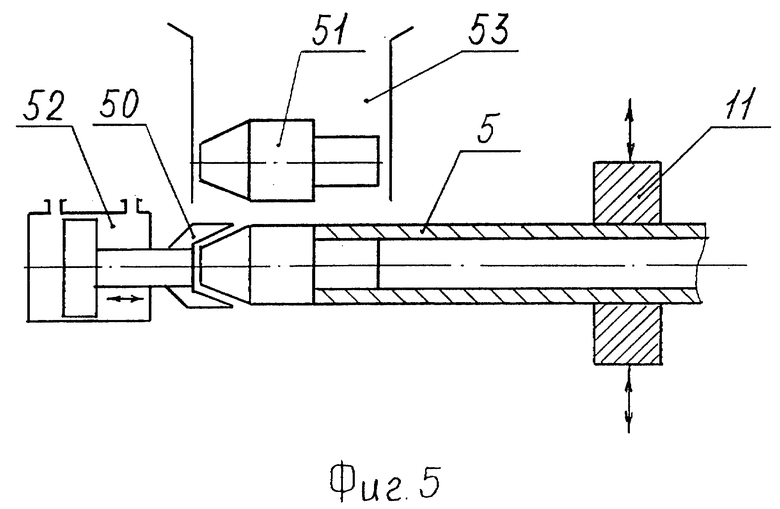

Фиг. 5 - механизм запрессовки наконечников;

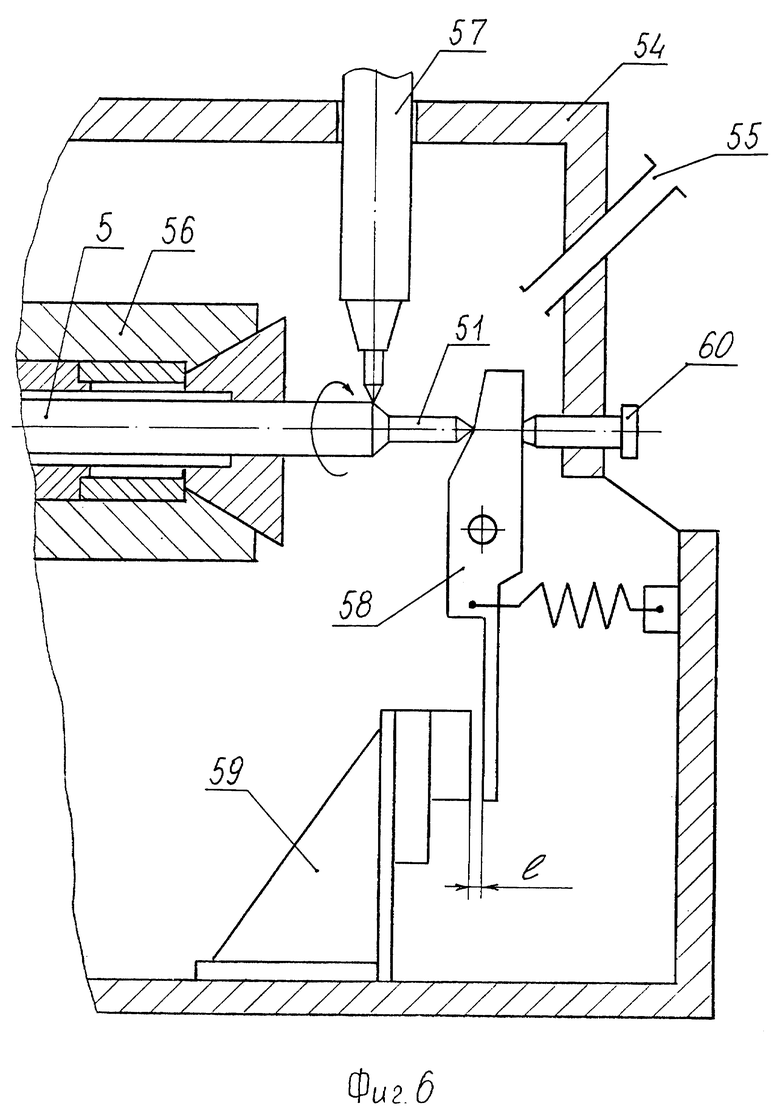

Фиг. 6 - механизм сварки наконечника;

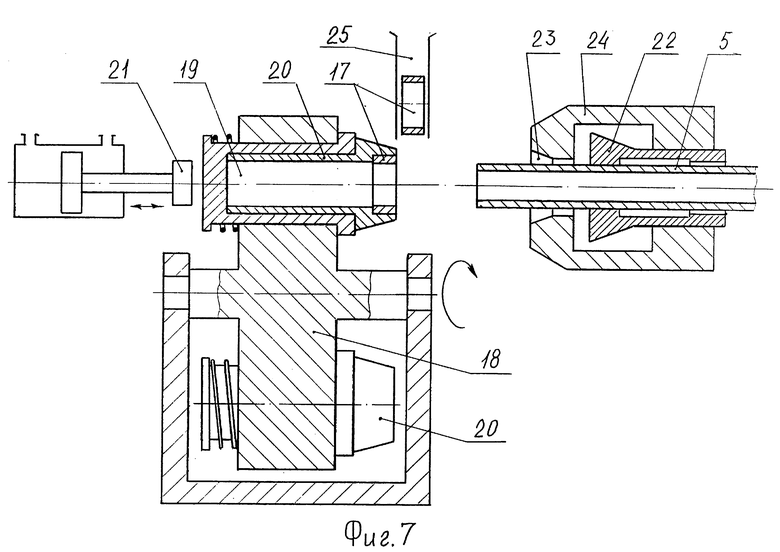

Фиг. 7 - устройство для запрессовки втулок;

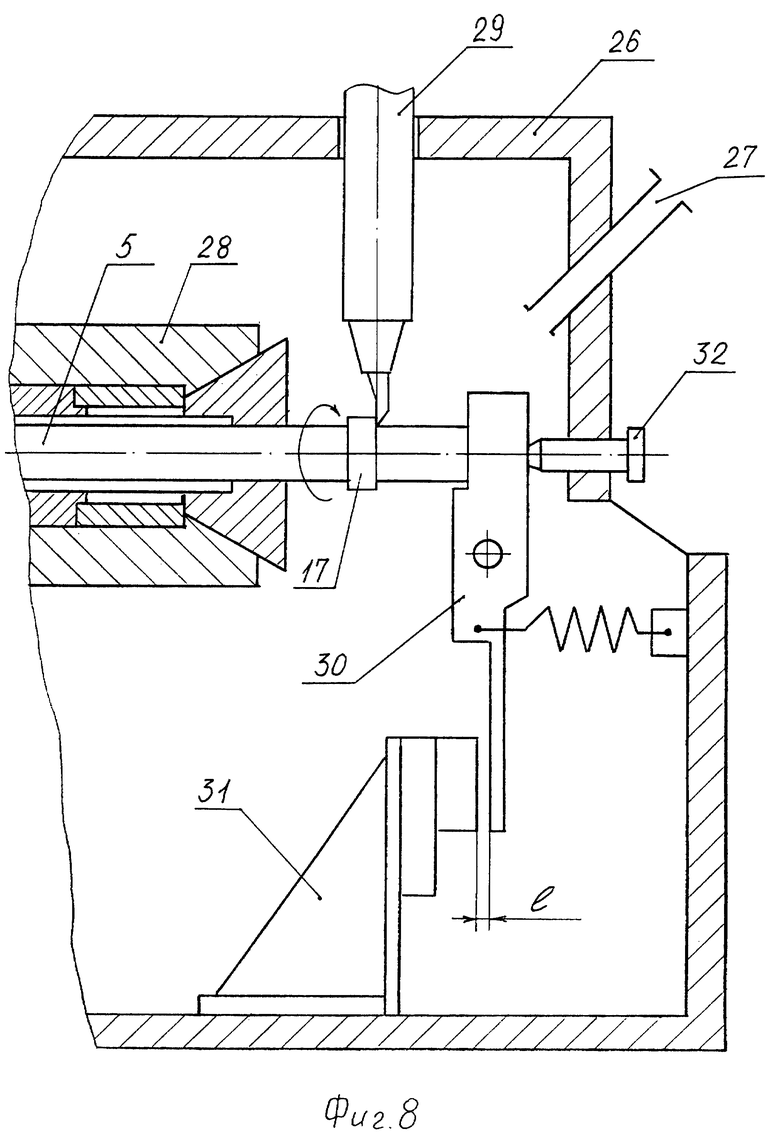

Фиг. 8 - механизм сварки втулки к трубке.

Автоматическая линия изготовления каналов направляющих для тепловыделяющих сборок ядерного реактора содержит транспортное средство - шаговый транспортер в виде групп неподвижных 1 и подающих 2 зубчатых реек, размещенных на спаренных эксцентриках 3 (фиг. 1, 3), вдоль которого в технологической последовательности размещены механизм 4 отрезки одного конца трубки 5, включающий средство 6 вращения трубки 5, средство 7 отрезки одного конца трубки 5, средство 8 осевой подачи трубки 5 с упором 9, средство 10 осевого перемещения трубки 5 с механизмом 11 зажима в виде двух расположенных на общей оси 12 зажимных рычагов 13 с полимерным покрытием - капролактамом 14, подпружиненных пружинами 15 и приводимых в движение штоком пневмоцилиндра 16 (фиг. 2), устройство 17 запрессовки втулок в виде поворотного барабана 18 со сквозными отверстиями 19 и цанговыми зажимами 20, взаимодействующими со штоком 21 пневмоцилиндра при повороте барабана 18 до совпадения оси штока 21 пневмоцилиндра 16 с осью цангового зажима 20, осью цангового зажима 22 трубки 5 и ответного гнезда 23 в корпусе 24 (фиг. 7), включающем магазин 25 подачи втулок 17 в цанговые зажимы 20, второе средство 10 осевого перемещения трубки 5 с механизмом 11 ее зажима, механизм 17 сварки втулки к трубке 5 в виде камеры сварки 26 со штуцером 27 подачи инертного газа (аргона), головкой 28 вращения трубки 5 вокруг своей оси, головкой 29 сварки, шарнирно-поворотным подпружиненным упором 30, контактом 31 и регулировочным болтом 32 (фиг. 8), включающий третье средство 10 осевого перемещения трубки 5 с механизмом 11 ее зажима, механизм 33 отрезки другого конца трубки 5, включающий средство 34 вращения трубки 5, средство 35 отрезки, средство 36 осевой подачи с упором 37 и четвертое средство 10 осевого перемещения с механизмом 11 зажима трубки 5, механизм контроля длины трубки 5 в виде подвижного в осевом направлении упора 38 с гнездом 39 фиксации торца трубки 5 и отверстием 40 с диаметром меньшим, чем внутренний диаметр трубки 5, сообщенным с источником сжатого воздуха через штуцер 41, включающий средство 42 осевой подачи трубки 5, неподвижный упор 43, пятое средство осевого перемещения с зажимом 11 и поворотные склизы 44, перекрывающие провальное окно 45, механизм 46 зачистки торца трубки 5, включающий средство 47 осевой подачи трубки 5 и шестое средство 10 осевого перемещения с механизмом 11 зажима трубки, механизм 48 калибровки торца трубки 5 с выполнением посадочного гнезда, включающий средство 49 осевой подачи трубки 5, седьмое средство 10 осевого перемещения с механизмом 11 зажима трубки, механизм 50 запрессовки наконечника 51 в калиброванное гнездо на торце трубки 5, включающий средство 52 осевой подачи, восьмое средство 10 осевого перемещения с механизмом 11 зажима трубки 5 и магазин 53 подачи наконечников 51 в зону запрессовки (фиг. 5), механизм сварки наконечника 51 к трубке 5 в виде камеры сварки 54 со штуцером 55 подачи инертного газа (аргона), головкой 56 вращения трубки 5 вместе с наконечником 51 вокруг своей оси, головкой 57 сварки, шарнирно-поворотным подпружиненным упором 58, контактом 59 и регулировочным болтом 60 (фиг. 6), включающий девятое средство 10 осевого перемещения трубки 5 с наконечником 51 с механизмом 11 ее зажима.

Для приема готовых каналов направляющих 5 предназначен наклонный стол 61, а для подачи трубок 5 на линию обработки служит наклонный стол 62.

Неподвижные зубчатые рейки 1 и подающие зубчатые рейки 2 выполнены либо из полимерного материала, например, текстолита, либо покрыты полимерным материалом 63, например, капролактамом.

На каждой позиции обработки установлена система путевой автоматики в виде датчиков 64, посредством которых процесс изготовления каналов направляющих ведется автоматически.

Автоматическая линия изготовления каналов направляющих для тепловыделяющей сборки ядерного реактора работает следующим образом.

Трубка 5 по наклонному столу 62 скатывается до неподвижных зубчатых реек 1, откуда при вращении эксцентриков 3 подвижными зубчатыми рейками 2 захватывается и перемещается на позицию отрезки одного конца трубки 5 на механизм 4. При осевом совмещении трубки 5 с механизмом 4 и со средством 8 осевой подачи по сигналу датчика 64 шаговый транспортер (зубчатые подвижные рейки 2) останавливается, шток пневмоцилиндра (средство осевой подачи 8) начинает перемещать трубку 5 до упора 9, включается средство 6 вращения трубки 5 вокруг своей оси, и средство 7 отрезки подрезает торец трубки 5. Затем она механизмом 11 зажимается и средством 10 осевого перемещения возвращается на исходную позицию.

При зажиме трубки 5 в механизме 11 на зажимные рычаги 13, расположенные на общей оси 12, воздействует шток пневмоцилиндра 16, а при отходе штока назад пружины 15 возвращают зажимные рычаги 13 в исходное открытое положение. Благодаря тому, что рычаги 13 имеют внутреннее покрытие из полимерного материала 14, трубка 5 при ее сжатии не повреждается. Включается шаговый транспортер, и зубчатыми подвижными рейками 2 трубка 5 перемещается на следующую позицию - устройство запрессовки втулок 17, где при осевом совмещении устройства запрессовки и механизма зажима 11 шаговый транспортер по сигналу датчика 64 отключается, трубка 5 зажимается в механизме 11 зажима и подается в сторону механизма запрессовки с помощью второго средства 10 осевого перемещения вместе с механизмом 11 зажима, где трубка 5 цанговым зажимом 22 зажимается в корпусе 24 так, что свободный конец трубки 5 выходит за пределы цангового зажима 22.

Из магазина 25 втулки 17 поступают в цанговые зажимы 20 поворотного барабана 18 и закрепляются в них.

При совпадении сквозного отверстия 19 с осью штока 21 и осью ответного гнезда 23 штоком 21 пневмоцилиндра цанговый зажим 20 вместе со втулкой 17 подается в ответное гнездо 23, где втулка 17 напрессовывается на свободный конец трубки 5, и под действием пружины цанговый зажим 20 возвращается в исходное положение, поворотный барабан 18 поворачивается на шаг, и на позиции запрессовки устанавливается очередной цанговый зажим 20 со втулкой 17 в нем.

Цанговый зажим 22 разжимается, и трубка 5 вместе со втулкой 17 вторым средством 10 осевого перемещения возвращается в исходное положение. Включается шаговый транспортер и перемещает трубку 5 вместе со втулкой на позицию сварки втулки 17 к трубке 5, где при совпадении оси сварочной камеры 26 и механизма 11 зажима по сигналу датчика 64 шаговый транспортер останавливается, трубка 5 зажимается в механизме 11 зажима и третьим средством 10 подается в камеру 26 сварки, где своим концом она упирается в поворотный подпружиненный упор 30, который замыкает на электрический контакт 31, включается головка 28 вращения трубки 5, включается подача инертного газа (аргона) через штуцер 27, и с помощью головки 29 сварки осуществляется сварка втулки 17 к трубке 5. Регулировка зазора L между электрическим контактом 31 и подпружиненным поворотным упором 30 осуществляется с помощью регулировочного болта 32.

Трубка 5 третьим средством 10 возвращается в исходное положение, включается шаговый транспортер, и трубка 5 со втулкой 17 устанавливается на позицию отрезки другого конца трубки 5 в размер канала направляющего. По сигналу датчика 64 при совпадении оси трубки 5 и механизма 33 отрезки с осью средства 36 осевой подачи шаговый транспортер отключается, и трубка средством 36 осевой подачи подается до упора 37, входит концом в механизм 33 отрезки, включается средство 34 ее вращения, и средством 35 конец трубки 5 отрезается в размер канала направляющего, а затем четвертым средством 10 с механизмом 11 зажима трубка 5 возвращается в исходное положение.

По сигналу датчика 64 включается шаговый транспортер и устанавливает трубку 5 на позицию контроля ее длины, где шаговый транспортер отключается, и трубка 5 подвижным в осевом направлении упором 38 с гнездом 39 фиксации торца трубки средством 42 осевой подачи перемещает последнюю в осевом направлении к неподвижному упору 43. Одновременно в процессе перемещения трубки 5 через отверстие 40 в трубку подается сжатый воздух, осуществляется продувка трубки от стружки через штуцер 41.

При отклонении от заданного размера трубка 5 через провальное окно 45 при открытых склизах 44 выводится из линии; в случае, если размер соответствует длине канала, с помощью пятого средства 10 осевого перемещения и механизма 11 трубка 5 возвращается в исходное положение и шаговым транспортером устанавливается на позицию механизма 46 зачистки, который с помощью средства 47 осевой подачи наезжает на торец трубки 5 и осуществляет его зачистку при закрытом механизме 11, а затем шестым средством 10 осевого перемещения трубка 5 возвращается в исходное положение.

По сигналу датчика 64 включается шаговый транспортер, который устанавливает трубку 5 на позицию механизма 48 калибровки, последний с помощью средства 49 осевой подачи при закрытом механизме 11 зажима наезжает на торец закрепленной трубки 5, калибрует его, и трубка 5 возвращается в исходное положение с помощью седьмого средства 10 с механизмом 11 зажима. По сигналу датчика 64 включается шаговый транспортер, трубка 5 устанавливается на позицию механизма 50 запрессовки наконечника 51, подаваемого из магазина 53, и с помощью средства 52 осевой подачи при закрытом механизме 11 зажима наконечник 51 запрессовывается. После запрессовки наконечника 51 в торец трубки 5 она возвращается в исходное положение восьмым средством 10 осевого перемещения, открывается механизм 11 зажима, включается по сигналу датчика 64 шаговый транспортер, и трубка 5 с наконечником 51 устанавливается на позицию механизма сварки.

Девятым средством 10 трубка 5 в осевом направлении наконечником 51 вперед подается в камеру 54 сварки, где упирается в шарнирно-поворотный подпружиненный упор 58, последний взаимодействует с электрическим контактом 59, включается головка 56 вращения трубки 5 вокруг своей оси, через штуцер 55 в камеру поступает инертный газ (аргон), и головка 57 сварки осуществляет сварку наконечника 51 к трубке - каналу направляющему, а с помощью регулировочного болта 60 устанавливается требуемый зазор L между упором 58 и контактом 59.

После окончания сварки готовое изделие - канал направляющий для тепловыделяющей сборки - возвращается в исходное положение с помощью девятого средства 10 осевого перемещения, открывается зажим 11, и шаговый транспортер направляет канал на приемный стол 61.

Все поверхности, соприкасающиеся с трубкой 5, выполнены из полимерного материала либо покрыты полимерным материалом 63.

Линия прошла испытания, результат которых положительный.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2170463C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

Использование: в ядерной энергетике при изготовлении каналов направляющих для тепловыделяющей сборки ядерного реактора, преимущественно водо-водяного энергетического реактора - ВВЭР-1000 для расширения технологических возможностей, повышения качества и производительности изготовления каналов направляющих. Сущность изобретения: транспортное средство выполнено в виде шагового транспортера, состоящего из параллельных групп неподвижных и подающих зубчатых реек, покрытых полимерным материалом, например капролактамом, последние из которых закреплены с возможностью вращения на спаренных кривошипах, подвижной упор механизма контроля длины выполнен с гнездом фиксации торца упора трубки и снабжен отверстием с диаметром меньше внутреннего диаметра трубки, сообщенным с источником сжатого воздуха, механизм сварки наконечника к трубке снабжен головкой ее вращения вокруг своей оси в камере сварки, сообщенной с источником подачи инертного газа и, кроме того, линия дополнительно снабжена устройством запрессовки втулок на другой конец трубки, механизмом сварки втулки к трубке с головкой ее вращения вокруг своей оси в камере сварки, сообщенной с источником подачи инертного газа и средствами осевого перемещения на всех позициях обработки трубки с механизмами ее зажима. 2 з.п. ф-лы, 8 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| RU 2075118 C1, 10.03.97 | |||

| Устройство для отображения информации | 1983 |

|

SU1091154A1 |

| US 5305359 A, 19.04.94 | |||

| US 3652745 A, 28.03.72. | |||

Авторы

Даты

2000-06-27—Публикация

1998-03-03—Подача