Изобретение относится к общему машиностроению и может применяться в насосостроении при изготовления длинномерных винтовых насосов, в частности для нефтяной и нефтехимической промышленности.

Известно устройство для сборки труб под сварку, содержащее основную призму, опорную плиту и натяжной винт, кинематически связанный с опорной плитой. (Авторское свидетельство СССР N 659331, кл. В 23 К 37/04, 1976 г.). Недостатком этого устройства является то, что оно не обеспечивает соосность при соединении труб.

Наиболее близким техническим решением из известных является устройство для сборки и центрирования труб под сварку при помощи гибкого элемента и содержащее основную и вспомогательные призмы, две тяги с шаровыми опорами и траверсой, опорную плиту и натяжной винт, кинематически связанный с опорной плитой (Авторское свидетельство СССР N 1215252, кл. В 23 К 31/02 опубл. в Б. И. N 24 1993 г.). Недостатком этого устройства является то, что оно имеет сложную конструкцию, а также не обеспечивает соосность при соединении труб малых диаметров.

Технической задачей, на решение которой направлено изобретение, является повышение точности взаимного расположения винтовых профилей отдельных секций винтов и обойм длинномерных винтовых насосов.

Поставленная техническая задача решается тем, что в известном устройстве, включающем матрицу и опорную плиту, согласно изобретению, матрица выполнена из не менее двух разъемных в горизонтальной плоскости частей, установленных на опорной плите на расстоянии друг от друга, кратным шагу винтового n - заходного (n обозначает число заходов, которое может быть любым) профиля винта, внутренние поверхности которых имеют форму n-заходного профиля винта, а на опорной плите установлены с возможностью перемещения по ней не менее двух подставок, верхняя поверхность которых выполнена в виде n - заходного профиля винта.

При этом части матрицы жестко соединены между собой в основании. Для сборки секций обоймы матрица может быть выполнена в виде стержня, наружная поверхность которого имеет форму n - заходного профиля обоймы.

Предложенное конструктивное решение позволяет получить одновременное перемещение отдельных секций винта как в осевом направлении, так и вокруг своей оси, что обеспечивает точность взаимного расположения винтовых профилей отдельных секций винтов и обойм длинномерных винтовых насосов и позволяет осуществлять их неразъемное герметичное соединение.

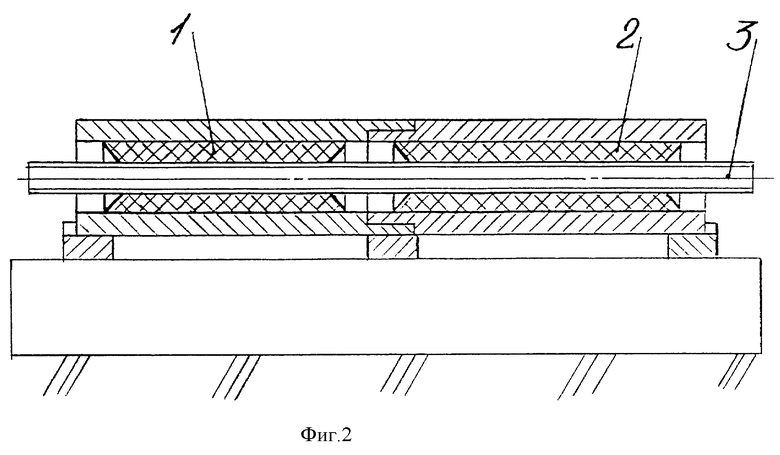

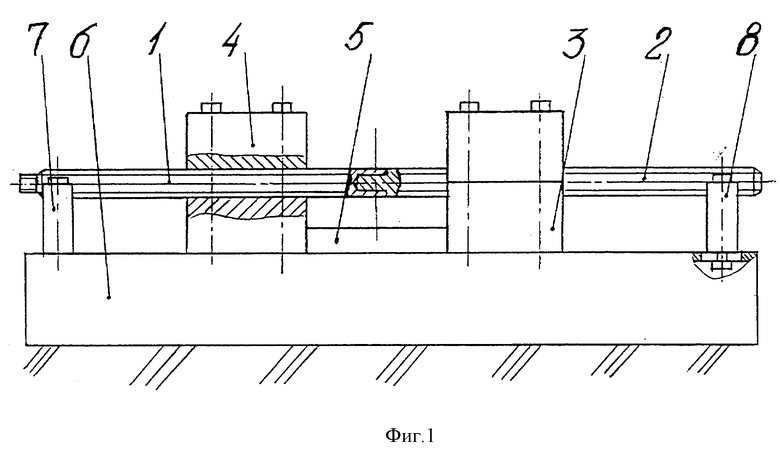

Предлагаемое устройство поясняется чертежами: на фиг. 1 показано устройство для сборки секций винта, на фиг.2 показана сборка секций обоймы.

Устройство для сборки секций винта 1 и 2 (фиг.1) содержит сборочный элемент в виде матриц, каждая из которых состоит из двух частей 3 и 4, жестко соединенных между собой в основании при помощи вставки 5, опорную плиту 6 и подставки 7 и 8. Части матрицы 3 и 4 установлены на опорной плите 6 на расстоянии друг от друга кратным шагу винтового n - заходного профиля винта и выполнены разъемными в горизонтальной плоскости, причем поверхность по линии разъема имеет форму n - заходного профиля винта. Подставки 7 и 8, с верхней поверхностью в виде n - заходного профиля винта, установлены на опорной плите 6 и имеют возможность перемещаться вдоль нее в осевом направлении.

Устройство для сборки (фиг.1) работает следующим образом: в разъемные части матрицы 3,4 и на подставки 7 и 8 устанавливают секции винта 1,2 и совмещают их друг с другом при соблюдении непрерывности винтовой линии n-заходного винта, после чего с помощью болтов закрепляют секции винта и соединяют их между собой неразъемным способом, например сваркой или склеиванием.

Сборка секций обоймы 1, 2 (фиг. 2) выполняется на сборочном элементе в виде сердечника 3, имеющего форму винтового n-заходного профиля обоймы.

Изготовление обоймы (фиг.2) происходит следующим образом: собирают секции обоймы 1 и 2 на сердечнике 3 путем вращения по винтовой линии до соприкосновения торцов секций, после чего их соединяют между собой неразъемным, герметичным способом, например сваркой, и после производят опрессовку обоймы под давлением, превышающем рабочее на 0,5 МПа, соединение должно быть герметичным.

Таким образом, изготовление винта и обоймы путем неразъемного соединения отдельных секций позволяет: упростить конструкцию насоса, исключив подвижные соединительные элементы между секциями, имеющие низкую надежность; снизить себестоимость изготовления винтового насоса за счет уменьшения трудозатрат и применения обычного станочного парка, без использования специальных дорогостоящих станков; повысить эксплуатационные характеристики винтовых насосов за счет расширения области применения по увеличению развиваемого напора и подачи.

Использованные источники:

1. Авторское свидетельство СССР N 659331, кл. В 23 К 37/04, 1976 г.

2. Авторское свидетельство СССР N 1215252, кл. B 23 K 31/02. 1993 г (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ И ЦЕНТРИРОВАНИЯ ТРУБ | 2006 |

|

RU2347658C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2000 |

|

RU2170367C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2003 |

|

RU2247264C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2003 |

|

RU2249726C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ВИНТОВЫХ НАСОСОВ | 2006 |

|

RU2333389C1 |

| ПОВЕРХНОСТНЫЙ ПРИВОД ПОГРУЖНОГО ВИНТОВОГО НАСОСА | 2000 |

|

RU2170368C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ХИМИЧЕСКОГО РЕАГЕНТА В СКВАЖИНУ | 2000 |

|

RU2171364C1 |

| ПОВЕРХНОСТНЫЙ ПРИВОД ПОГРУЖНОГО ВИНТОВОГО НАСОСА | 1998 |

|

RU2145678C1 |

| ПОВЕРХНОСТНЫЙ ПРИВОД ПОГРУЖНОГО ВИНТОВОГО НАСОСА | 2003 |

|

RU2253753C1 |

| МЕХАНИЗМ ДЛЯ ВРАЩЕНИЯ ТРУБ ИЛИ ШТАНГ | 2006 |

|

RU2330992C1 |

Изобретение относится к общему машиностроению и может применяться в насосостроении при изготовлении длинномерных винтовых насосов, в частности для нефтяной и нефтехимической промышленности. Устройство для сборки и центрирования труб под сварку содержит матрицу и опорную плиту. Матрица выполнена из не менее двух разъемных в горизонтальной плоскости частей, установленных на опорной плите на расстоянии друг от друга, кратном шагу винтового n-заходного профиля винта. На опорной плите установлены с возможностью перемещения не менее двух подставок, верхняя поверхность которых выполнена в виде n-заходного профиля винта. Части матрицы жестко соединены между собой в основании. Матрица обоймы может быть выполнена в виде стержня, наружная поверхность которого имеет форму n-заходного профиля обоймы. Такое выполнение матрицы в устройстве для сборки и центрирования позволяет обеспечить взаимное расположение труб с винтовым профилем, в частности секций и обойм длинномерных винтовых насосов. 2 с. и 2 з.п.ф-лы, 2 ил.

| Устройство для сборки и центрирования труб под сварку | 1983 |

|

SU1215252A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ЦЕНТРОВКИ ТРУБ | 0 |

|

SU195578A1 |

| Устройство для центрирования труб при стыковке | 1976 |

|

SU659331A1 |

| US 5040716 A, 20.08.1991 | |||

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

| GB 15442220 A, 19.04.1979. | |||

Авторы

Даты

2000-02-20—Публикация

1998-11-12—Подача