Изобретение относится к новым композициям противообрастающей морской краски, которые могут быть получены полностью без добавок оловоорганического соединения и которые дают самополирующиеся покрытия.

Самополирующиеся противообрастающие покрытия известны. Такие покрытия постепенно растворяются, в результате чего (1) непрерывно обнажается свежая поверхность краски, и движущаяся морская вода сглаживает поверхность покрытия. В патенте Великобритании 1124297 описан пленкообразующий сополимер, содержащий в качестве сомономера триорганоолово, дающее самополирующиеся противообрастающие покрытия.

В известных самополирующихся противообрастающих красках используют связующее, представляющее собой линейный полимер с боковыми группами, которые удаляются из полимера в результате реакции с морской водой, а остаточный полимер достаточно диспергируем или растворим для удаления с поверхности краски с освобождением свежего слоя связующего, способного к аналогичной реакции с морской водой.

Покрытия из таких самополирующихся красок сохраняют первоначальную гладкость и даже могут стать еще более гладкими под действием относительного движения воды.

Постепенное утоньшение пленки краски регулирует выделение биоцида, проявляющего активность против обрастания и присутствующего в краске в виде пигмента и/или выделяющегося в виде удаляемых групп. Таким образом, содержащийся в краске биоцид имеет тенденцию к выделению с поверхности с примерно постоянной скоростью.

Во многих самополирующихся красках используют связующие, содержащие в качестве отщепляемых групп триорганооловянные сложные эфиры. Сложные эфиры триорганоолова легко гидролизуются, что определяет самополирующиеся свойства, а выделяющееся триорганоолово обеспечивает биоцидное действие. Примеры таких красок описаны в патентах Великобритании 1124297 и 1457590, а также в Европейских заявках 51930, 151809 и 218573, заявках Японии 231061/61 и 231062/61. В заявке Великобритании 2159827 описаны аналогичные краски с удаляемыми диорганооловогруппами.

Однако требования в отношении качестве воды требуют замены оловосодержащих соединений в морских красках.

В заявке WO 86/02660 указано, что определенные поликарбоновые полимеры по существу неионного типа превращаются в реакции с морской водой в поликарбоксилаты, в достаточной степени диспергируемые и растворимые, вследствие чего могут быть использованы в качестве связующих для самополирующихся красок. Однако образующиеся покрытия при погружении набухают. Кроме того, такие краски, содержащие обычно ZnO или оксид меди (I) в качестве токсичного вещества, образуют при хранении гель.

Наиболее близким техническим решением к предлагаемому является композиция морской краски, известная из заявки ЕР 218573, содержащая (1) в качестве связующего полимер, получаемый полимеризацией:

- от 20 до 45 мас.% мономерных звеньев, по крайней мере, одной триоловоорганической соли олефиноненасыщенной карбоновой кислоты,

- от 5 до 35 мас.%, по крайней мере, одного сомономера B, выбранного из группы, содержащей винилпирролидон, винилпиперидин и винилкапролактам, при суммарном содержании A+B от 40 до 70 мас.% от композиции полимера, а остальное составляет полимер с мономерными звеньями, по крайней мере, одного C1-C4-алкилметакрилата и/или стирола, а также (2), по крайней мере, один умеренно растворимый металлосодержащий пигмент.

Известная морская краска имеет в своем составе содержащий оловоорганическое соединение акриловый полимер в качестве связующего. Однако, вследствие сильного диоцидного действия оловоорганических соединений или содержащих их полимеров следует по возможности избегать их использования по многим причинам, в частности, с целью защиты морских живых организмов и жизни человека.

Задачей настоящего изобретения является новый тип композиции морской краски, полученной без добавок оловоорганического соединения и которая образует самополирующиеся противозагрязняющие покрытия.

Поставленная задача решается композицией для самополирующейся противообрастающей морской краски, включающей полимерное связующее, представляющее собой сополимер сомономера, выбранного из группы, включающей: винилпирролидон, винилпиперидон и винилкапролактам, с (C1-C4)-алкилметакрилатом и/или стиролом, по крайней мере, один постепенно растворяющийся в морской воде металлсодержащий пигмент, растворитель, наполнитель и биоцидсодержащую добавку. При этом в качестве связующего композиция содержит полимер, содержащий 5-40 мас.%, по крайней мере, одного сомономера, выбранного из группы, включающей винилпирролидон, винилпиперидон и винилкапролактам, 5-45 мас.% по крайней мере, одного акрилового сомономера, при суммарном содержании сомономеров указанных двух групп 15-75 мас.% и 25-85 мас.% сомономера, выбранного из группы, включающей (C1-C4)-алкилметакрилат и/или стирол, а в качестве биоцидсодержащей добавки она содержит добавку, выбранную из группы, включающей смесь не более 2,33 мас.ч. производной канифоли с не более 1,2 мас.ч. морского биоцида на 1 мас.ч. связующего, не более 1,1 мас.ч. постепенно растворимой в морской воде соли металла насыщенной жирной алициклической и/или разветвленной кислоты - C6-C12 на 1 мас.ч. связующего, смесь не более 1,1 мас. ч. указанной соли металла с не более 1,2 мас.ч. морского биоцида на 1 мас. ч. связующего, смесь не более 2,33 мас.ч. производной канифоли с не более 1,1 мас. ч. указанной соли металла на 1 мас.ч. связующего, смесь не более 2,33 мас.ч. производной канифоли с не более 1,1 мас.ч. указанной соли металла и с не более 1,2 мас.ч. морского биоцида на 1 мас.ч. связующего, при следующем соотношении компонентов, мас.ч.:

связующее - 1

биоцидсодержащая добавка - 1,1-4,63

пигмент - 5,2-24,35

растворитель - 3,73-12,73

наполнитель - 0,14-2,345

По изобретению композиция морской краски может содержать канифоль. В самом деле неожиданно, что такие композиции дают самополирующиеся покрытия, поскольку согласно существующему мнению в самополирующихся красках не может быть использована канифоль. Известные необрастающие краски на основе канифоли могут быть подразделены на две группы в зависимости от растворимости матрицы. Утверждают, что краски на основе канифоли с растворимой матрицей эродируются в ходе эксплуатации с образованием хрупкой матрицы отработанной канифоли, которая, несмотря на то, что может быть смыта с поверхности корпуса корабля морской водой, с течением времени становится все более шероховатой и имеет очень ограниченный срок службы. С другой стороны, краски на основе канифоли с нерастворимой матрицей содержат некоторое количество виниловой смолы и большое количество плохо растворимых пигментов, предназначенных для обнажения поверхности; и в ходе постепенного вымывания пигмента морской водой поверхность становится все более шероховатой вследствие отсутствия вымывания связующего. "Канифоль" с точки зрения терминологии относится к терминам, обозначающим продукт сбора смолы, выделяющейся из поверхностных надрезов некоторых видов деревьев. Канифолью обычно называют продукт, получаемый из сосен, аналогичные продукты включают смолы под названием конго, дамар, каури и манильский копал. Другие способы получения канифоли включают растворение древесной канифоли из сосновых пней, оставшихся от валки леса, или очистку побочного продукта процесса изготовления Крафт-бумаги с получением канифоли таллового масла.

В случае выбора рекомендуется сосновая канифоль, хотя приемлемыми могут оказаться аналогичные продукты при условии, что они имеют такое же гидрофильно-липофильное равновесие.

Основным компонентом (примерно 80%) канифоли является абиетиновая смола, также называемая сильвиновой кислотой, которая может быть использована вместо канифоли. Рекомендуемыми компонентами на основе канифоли являются сама канифоль, ее медь- или цинкпроизводные, далее называемые резинатом меди и резинатом цинка, другие резинаты с сопоставимой растворимостью или смеси резинатов. Соли получают любым известным способом, обычно обменом с карбонатом, гидроокисью или бикарбонатом металла. В некоторых случаях превращение абиетиновой кислоты в ее соли может менять в худшую сторону такие свойства, как температура плавления, твердость, долговечность, устойчивость к действию воды или растворителей.

Известно, что реакция может происходить в самой краске, например, абиетиновая кислота может частично вступать в реакцию с другими компонентами, такими как ZnO, Cu2O или оксид трибутилолова или может происходить частичный обмен между резинатами металлов и другими металлпроизводными, содержащимися в краске.

По изобретению композиция морской краски изобретения может содержать одну или несколько плохо растворимых солей металла насыщенной жирной кислоты с 6-12 атомами углерода, предпочтительно 8 - 11 атомами углерода, выбранной из кислот изостроения, алициклических кислот или их смесей. Выражение "плохо растворимый" известный термин в применении к морской краске и им характеризуются некоторые соединения, определяемые как водонерастворимые в отличие от высшей степени нерастворимых соединений. Соль металла (обычно используют соль переходного металла) рекомендуют выбирать из солей цинка, меди, кобальта, циркония или их смесей, более предпочтительно соли цинка и/или меди. Такие соли часто содержат в виде примеси небольшое количество соответствующих кислот. Примеры кислот изо-строения включают кислоты с одной боковой цепью, из них рекомендуется 2-этилгексановая кислота, или предпочтительно третичные кислоты. В качестве примера алициклических кислот можно указать нафтеновые кислоты, строение которых преимущественно определяется наличием циклопентанового цикла с карбонильной группой в конце алкильной боковой цепи.

Известно, что в указанных красках могут происходить реакции, например, может происходить частичный обмен между солями металлов жирной кислоты и другим содержащимся в краске металлпроизводным.

Нереакционноспособные связующие представляют собой полимер, полученный полимеризацией:

(a) 5-40 мас.% по меньшей мере одного мономера A, выбранного из группы, включающей N-винилпирролидон, N-винилпиперидон и N-винилкапролактам,

(b) 5-40 мас.% по меньшей мере одного акрилового сомономера B, причем A + B суммарно составляют 15-75 мас.% мономерной композиции;

(c) 25-85 мас. % по меньшей мере одного C1-C4-алкилметакрилата и/или стирола (мономер C).

Мономеры A составляют 5-40% от массы всех мономеров, предпочтительно 15-30%. При их использовании в количестве, превышающем 40 мас.% полученное покрытие будет набухать в морской воде, вследствие чего будет обладать низкими механическими свойствами. С другой стороны, если мономеры А используют в количестве ниже 5 мас. %, целевой сополимер не будет обладать требуемыми свойствами.

Сомономеры B хорошо известны в качестве пленкообразующих материалов. Рекомендуемые примеры акриловых мономеров включают метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, амилакрилат, гексилакрилат, 2-этилгексилакрилат, из которых наиболее предпочтителен бутилакрилат.

Сомономеры B составляют 5-45 мас.% всех мономеров, предпочтительно 15-30 мас. %. При их использовании в больших количествах получаемое покрытие будет чрезмерно мягким и чувствительным к механическим повреждениям.

Рекомендуемым сомономером C является метилметакрилат.

Сополимер может содержать до 5 мас.% звеньев акриловой и/или метакриловой кислоты взамен соответствующих эфиров, однако при этом необходимо соблюдать меры, чтобы избежать гелеобразования в краске при использовании сополимера, содержащего свободные карбоксильные группы.

Связующее может быть получено полимеризацией в присутствии радикального катализатора, такого как перекись бензоила, трет-бутилпероксибензоат, трет-бутилперокси-2-этилгексаноат, азобисбутиронитрил в органическом растворителе, таком как ксилол, толуол, бутилацетат, бутанол, 2-этоксиэтанол, циклогексанол, 2-метоксиэтанол, 2-бутоксиэтанол, метилизобутилкетон, метилизоамилкетон, метил (этил)амилкетон и/или 2-этоксиэтилацетат. Полимеризация может быть проведена нагреванием всех компонентов в растворителе или предпочтительно путем постепенного добавления мономеров и катализатора в нагретый растворитель. Можно также использовать агент передачи цепи, такой как меркаптан, с получением полимеров более низкого молекулярного веса. При использовании в качестве органического растворителя ксилола полимеризацию рекомендуют проводить в температурном интервале 70-140oC.

Отношение по массе компонента на основе канифоли к связующему предпочтительно составляет 10:80 до 70:30, более предпочтительно от 20:80 до 60:40, наиболее предпочтительно от 25:75 до 50:50.

Отношение по массе соли металла жирной кислоты к связующему предпочтительно составляет интервал от 1:50 до 1:1, более предпочтительно от 1:20 до 2:3.

Композиция краски по изобретению также содержит по меньшей мере один плохо растворимый пигмент, содержащий металл, и возможно один из пигментов, в высшей степени нерастворимых в морской воде, и/или другие биоциды.

Примерами пигментов, содержащих металл, плохо растворимых в морской воле, включают тиоцианат меди (I), оксид меди (I), оксид цинка, ацетат-мета-арсенат меди (I) или хромат цинка. Рекомендуется, чтобы краска включала по меньшей мере один содержащий пигмент, выбранный из оксида цинка, оксида меди (I), тиоцианат меди (I) и пигментов, растворимость которых в морской воде аналогична растворимости указанных пигментов. Растворимость этих пигментов в морской воде такова, что частицы пигмента не могут существовать на поверхности краски. Пигмент оказывает индуцирующее действие на общую гладкость пленки краски, находящейся под влиянием движущейся относительно нее морской воды, сводит к минимуму местную эрозию и предпочтительно удаляет образующиеся в ходе нанесения краски наросты. Могут быть использованы смеси плохо растворимых пигментов, из которых наиболее рекомендуется смесь оксида цинка, который наиболее эффективен с точки зрения индуцирования постепенного растворения краски, с оксидом и/или тиоцианатом меди (I), которые являются более эффективными морским биоцидами, при этом смесь предпочтительно содержит по меньшей мере 25 мас.% оксида меди (I) и/или тиоцианата меди (I), а остальное количество приходится на оксид цинка.

Композиция краски может дополнительно содержать пигмент, в высшей степени нерастворимый в морской воде, такой как двуокись титана или оксид железа (III). Такой в высшей степени нерастворимый пигмент может составлять до 40 мас.% на весь пигментный компонент краски. В высшей степени нерастворимый пигмент влияет на замедление растворения краски.

Отношение пигмента к полимеру таково, что при этом обеспечивается объемная концентрация пигмента по меньшей мере 25%, предпочтительно по меньшей мере 35% на сухую пленку краски. Верхний предел концентрации пигмента является критической объемной концентрацией пигмента. Например, краски с объемными концентрациями пигмента около 50%, как было найдено, очень эффективны с точки зрения сглаживания в морской воде и предотвращения обрастания.

Краска может содержать и другие биоциды, эффективные в качестве направленных против загрязнения средств. Примеры таких биоцидов включают дитиокарбаматные производные, такие как диметилдитиокарбамат цинка, этилен (бис(дитиокарбамат) цинка, диэтилдитиокарбамат цинка, этилен-бис(дитиокарбамат)меди (I) или 2-(N,N-диметилтиокарбамилтио)-5-нитротиазол, замещенные изотиазолоны, в частности, галоидированные N-замещенные изотиазолоны, тетраметилтиурамдисульфид. Другие известные биоциды включают производные триорганоолова, такие как трибутилолово оксид, фторид трибутилолова или фторид трифенилолова.

Далее изобретение иллюстрируется нижеследующими примерами.

Перечень продуктов на основе канифоли, используемых согласно изобретению.

Резинат кальция

Кальцийрезинат полимеризованной канифоли

Резинат цинка

Цинк-кальций резинат полимеризованной канифоли

Резинат цинка высокотекучий

Резинат меди

Диспропорционированные канифоли

Полимеризованные канифоли

Димеризованные канифоли

Гидрированные канифоли

Канифоли модифицированные малеиновой кислотой

Канифоли модифицированные фенолом

Канифоли обработанные малеиновой кислотой

Канифоли на основе таллового масла

Модифицированные металлом резинаты

Канифоль модифицированная фумаровой кислотой.

1. Получение резината меди

В 275 частях по массе (ч.) уайт-спирита растворяют 765 ч. канифоли, нагревают примерно до 130oC и при перемешивании добавляют 100 ч. гидроксикарбоната меди. Температуру повышают до кипения (около 175oC) до момента осветления смеси и изменения окраски от зеленой до светло-коричневой. После охлаждения смесь разбавляют примерно до 70 мас.% на сухое вещество 75 ч. изопропилового спирта.

2. Получение резината цинка

Резинат цинка приготавливают в виде примерно 70 вес.%-ного раствора, как и резинат меди с использованием указанных ниже компонентов в следующих пропорциях, мас.ч.:

канифоль - 200

уайт-спирит - 72

карбонат цинка - 27

изопропанол - 19

Слабо растворимые металлические соли насыщенной жирной кислоты являются стандартным продуктом, поставляемым на коммерческий рынок (например, цинксиккатол, выпускаемый фирмой "АКЗО ШЕМИ").

Получение сополимера

Полимер 1:

Тройной сополимер получают путем постепенного добавления в смесь в течение примерно пяти часов 16,7 кг метилметакрилата, 8,3 кг бутилакрилата и 1 кг третбутилпероксибензоата в раствор 12,5 кг винилпирролидона 8,3 кг метилметакрилата и 4,2 кг бутилакрилата в 40,9 кг ксилола, нагретого при 115oC с перемешиванием.

После нагревания в течение примерно 12 часов анализ остаточных мономеров методом газовой хроматографии показывает, что полимеризация завершена. Затем раствор нагревают до 130oC в течение примерно одного часа для устранения остаточной активности катализатора. Полученный продукт охлаждают и разбавляют 9,1 кг ксилола и получают примерно 50 вес.% раствор полимера в ксилоле.

Полимер 2:

Тройной сополимер получают путем медленного добавления в течение примерно пяти часов 11,3 кг метилметакрилата, 0,67 кг бутилакрилата и 0,40 кг трет-бутилпероксибензоата и раствор 2 кг винилпирролидона, 5,7 кг метилметакрилата и 0,33 кг бутилакрилата в 16 кг ксилола, нагреваемого при 115oC, с одновременным перемешиванием.

После нагревания в течение примерно 12 часов путем газовой хроматографии фиксируют завершение процесса полимеризации. Затем данный раствор нагревают до 130oC в течение примерно 1 часа для уничтожения остаточной активности катализатора. Продукт охлаждают и разбавляют 4 кг ксилола, и в результате получают примерно 50 вес.% раствор полимера в ксилоле.

Полимер 3:

Тройной сополимер получается путем постепенного смешивания в течение примерно пяти часов 4,2 кг метилметакрилата, 7,5 кг бутилакрилата и 0,5 кг трет-бутилпероксибензоата в раствор 7,5 кг винилкапролактама 2,1 кг метилметакрилата и 3,8 кг бутилакрилата в 20,0 кг ксилола, нагреваемого при 115oC, с перемешиванием.

После нагревания в течение примерно 12 часов путем газовой хроматографии фиксируют завершение процесса полимеризации. Затем раствор нагревают до 130oC в течение примерно 1 часа для устранения остаточной активности катализатора. Продукт охлаждают и разбавляют 5,0 килограммами ксилола, и в результате получают примерно 50 вес.% раствор полимера в ксилоле.

Полимер 4:

Тройной сополимер получают путем медленного введения в течение примерно пяти часов 5,0 кг метилметакрилата, 8,0 кг бутилакрилата и 0,60 кг трет-бутилпероксибензоата в раствор 10,5 кг винилпирролидона, 2,5 кг метилметакрилата и 4,0 кг бутилакрилата в 24,0 кг ксилола, нагреваемого при 115oC с перемешиванием.

После нагревания в течение примерно 12 часов методом газовой хроматографии контролируют завершение полимеризации. Затем раствор нагревают до 130oC в течение примерно одного часа для устранения остаточной активности катализатора. Этот продукт охлаждают и разбавляют 6,0 кг ксилола и в результате получают примерно 50 вес.% раствор полимера в ксилоле.

Полимер 5:

Сополимер получают путем постепенного смешивания в течение примерно пяти часов 12,7 кг метилметакрилата, 0,7 кг метакриловой кислоты, 13,3 кг бутилакрилата и 1 кг трет-бутилпероксибензоата в раствор 10,0 кг винилпирролидона, 6,3 кг метилметакрилата, 6,7 кг бутилакрилата и 0,3 кг метакриловой кислоты в смеси 28,6 кг ксилола и 12,3 кг н-бутанола, нагреваемых при 105oC, с перемешиванием.

После нагревания в течение примерно 12 часов методом газовой хроматографии фиксируют завершение полимеризации. Затем данный раствор нагревают до 130oC в течение примерно 1 часа для устранения остаточной активности катализатора. Данный продукт охлаждают и разбавляют 2,7 кг н-бутанола и 6,4 кг ксилола, и в результате получают примерно 50 вес.% раствор полимера в смеси ксилол н-бутанол.

Полимер 6:

Сополимер получают путем постепенного ввода в течение примерно 4 часов 460 г метилметакрилата, 220 г этилакрилата и 20 г трет-бутилпероксибензоата в раствор 220 г метилметакрилата и 100 этилакрилата в 1 л ксилола, нагреваемого при 115oC перемешиванием.

После нагревания в течение примерно 12 часов путем газовой хроматографии контролируют завершение полимеризации. Данный раствор затем нагревают до 130oC в течение примерно 1 часа для устранения остаточной активности катализатора. Этот продукт охлаждают и разбавляют 130 г ксилола, и в результате получают примерно 50 вес.% раствор полимера в ксилоле.

Получение композиции красителя

В нижеследующих примерах описывается состав каждой рецептуры красителя и даются сравнительные примеры. Красители готовят путем смешивания ингредиентов в шаровой мельнице в течение 24 часов.

ПРИМЕР 1

4,37 мас.ч. раствора резината меди смешивают с 8,53 мас.ч. раствора полимера (полимер 1 в растворе с содержанием 50% твердых веществ), затем смешивается с 30,96 мас. ч. закиси меди, 29,38 мас.ч. окиси цинка, 0,79 мас.ч. бентонита (в качестве противоосадительного агента), 2,18 мас.ч. изобутилового спирта и дополнительно с 23.79 мас.ч. ксилола.

ПРИМЕР 2

Раствор резината меди - 4,65 мас.ч.

Раствор полимера (полимер 5 в 50 вес.%-ном растворе) - 7,98 мас.ч.

Бентонит - 0,99 мас.ч.

Закись меди - 48,56 мас.ч.

Тальк - 8,35 мас.ч.

Металлический пигмент (красная окись железа) - 2,74 мас.ч.

Ксилол - 21,95 мас.ч.

Биоцид - 4,78 мас.ч.

ПРИМЕР 3

Раствор резината меди - 8,63 мас.ч.

Раствор полимера (полимер 1 в 50 вес.%-ном растворе) - 4,837 мас.ч.

Закись меди - 30,96 мас.ч.

Окись цинка - 29,38 мас.ч.

Бентонит - 0,79 мас.ч.

Изобутанол - 2,18 мас.ч.

Ксилол - 23,79 мас.ч.

ПРИМЕР 4

Раствор резината меди - 1,955 мас.ч.

Раствор полимера (полимер 1 в 50 вес.%-ном растворе) - 10,945 мас.ч.

Закись меди - 30,96 мас.ч.

Окись цинка - 29,38 мас.ч.

Бентонит - 0,79 мас.ч.

Изобутанол - 2,18 мас.ч.

Ксилол - 23,79 мас.ч.

ПРИМЕР 5

4,37 мас. ч. раствора резината меди смешивается с 8,53 мас.ч. раствора полимера (полимер 2 в растворе с концентрацией 50 вес.%), затем смешивается с 30,96 мас.ч. закиси меди, 29,38 мас.ч. окиси цинка, 0,79 мас.ч. бентонита (как противоосадительный агент), 2,18 мас.ч. изобутилового спирта и дополнительно 23,79 мас.ч ксилола.

ПРИМЕР 6

4,37 мас. ч. раствора резината меди смешивается с 8,53 мас.ч. раствора полимера (полимер 3 в растворе с концентрацией 50 вес.%), затем смешивается с 30,96 мас.ч. закиси меди, 29,38 мас.ч. окиси цинка, 0,79 мас.ч. бентонита (как противоосадительного агента), 2,18 мас.ч. изобутилового спирта и дополнительно 23,79 мас.ч. ксилола.

ПРИМЕР 7

4,37 мас. ч. раствора резината меди смешивается с 8,53 мас.ч. раствора полимера (полимера 4 в растворе с концентрацией 50 вес.%), затем смешивается с 30,96 мас.ч. закиси меди, 29,38 мас.ч. окиси цинка, 0,79 мас.ч. бентонита (как противоосадительного агента), 2,18 мас.ч. изобутилового спирта и дополнительно 23,79 мас.ч. ксилола.

ПРИМЕР 8

Раствора резината цинка - 4,38 мас.ч.

Раствора полимера (полимер 1 в 50 вес.% растворе) - 8,56 мас.ч.

Закись меди - 31,07 мас.ч.

Окись цинка - 29,49 мас.ч.

Бентонит - 0,79 мас.ч.

Дополнительный ксилол - 21,72 мас.ч.

Изобутанол - 2,19 мас.ч.

Изопропанол - 0,38 мас.ч.

Дополнительный уайт-спирит - 1,42 мас.ч.

ПРИМЕР 9

Нафтенат цинка - 1,65 мас.ч.

Раствор полимера (полимер 5 в 50 вес.% растворе) - 9,40 мас.ч.

Бентонит - 0,89 мас.ч.

Окись цинка - 14,64 мас.ч.

Закись меди - 43,75 мас.ч.

Тальк - 7,53 мас.ч.

Металлический пигмент (красная окись железа) - 2,47 мас.ч.

Ксилол - 19,77 мас.ч.

ПРИМЕР 10

Нафтенат меди - 4,41 мас.ч.

Раствор полимера (полимер 5 в 50 вес.% растворе) - 8,00 мас.ч.

Бентонит - 0,99 мас.ч.

Закись меди - 48,68 мас.ч.

Тальк - 8,37 мас.ч.

Металлический пигмент (красная окись железа) - 2,75 мас.ч.

Биоцид - 4,80 мас.ч.

Ксилол - 22,00 мас.ч.

ПРИМЕР 11

68 мас. ч. раствора полимера (полимер 5 в растворе с концентрацией 50 вес. %) смешивается с 37 мас.ч. нафтената меди, затем смешивается с 177 мас. ч. закиси меди, 17 мас.ч. этилендитиокарбамата, 3 мас.ч. бентонита, 30 мас. ч. мела, 40 мас.ч. изобутилового спирта и дополнительно с 80 мас.ч ксилола.

ПРИМЕР 12

Цинксиккатол (торговая марка фирмы "АКЗО Шеми") - 3,74 мас.ч.

Раствор полимера (полимер 5 в 50 вес.% растворе) - 8,06 мас.ч.

Бентонит - 1,00 мас.ч.

Закись меди - 49,01 мас.ч.

Биоцид - 4,82 мас.ч.

Тальк - 8,45 мас.ч.

Металлический пигмент (красная окись железа) - 2,77 мас.ч.

Ксилол - 22,15 мас.ч.

ПРИМЕР 13

88 мас.ч. раствора полимера (полимер 5 в растворе концентрацией 50 вес. %) смешивается с 11 мас.ч. цинксиккатола (торговая марка фирмы "АКЗО Шеми" для цинковой соли синтетических жирных кислот с разветвленной углеродной цепью с содержанием цинка 10%), затем смешивается с 177 мас.ч. закиси меди, 58 мас.ч. окиси цинка, 3 мас.ч. бентонита (как противоосадительного агента), 30 мас.ч. мела, 40 мас.ч. изобутилового спирта и дополнительно 80 мас.ч. ксилола.

ПРИМЕР 14

Краску готовят из следующих ингредиентов:

Канифоль (нерастворенная) - 3,65 мас.ч.

Раствор полимера (полимер 1 в 50 вес.% растворе) - 8,04 мас.ч.

Закись меди - 31,92 мас.ч.

Окись цинка - 30,30 мас.ч.

Бентонит - 0,81 мас.ч.

Дополнительный ксилол - 21,22 мас.ч.

Изобутанол - 4,06 мас.ч.

ПРИМЕР 15

Резинат кальция - 4,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 1) - 7,98 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,56 мас.ч.

Тальк - 8,35 мас.ч.

Металлический пигмент (красный оксид железа) - 2,74 мас.ч.

Ксилол - 21,95 мас.ч.

Биоцид - 4,78 мас.ч.

ПРИМЕР 16

Резинат кальция полимеризованной канифоли - 4,38 мас.ч.

Раствор полимера (50%-ный раствор полимера 3) - 8,56 мас.ч.

Оксид меди - 31,07 мас.ч.

Оксид цинка - 29,49 мас.ч.

Бентонит - 0,79 мас.ч.

Добавочный ксилол - 21,72 мас.ч.

Изобутанол - 2,19 мас.ч.

Изопропанол - 0,38 мас.ч.

Добавочный уайт-спирит - 1,42 мас.ч.

ПРИМЕР 17

Резинат Ca-полимеризованных канифолей - 1,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 4) - 9,40 мас.ч.

Бентонит - 0,89 мас.ч.

Оксид цинка - 14,54 мас.ч.

Оксид меди - 43,75 мас.ч.

Тальк - 7,53 мас.ч.

Металлический пигмент (красный оксид железа) - 2,47 мас.ч.

Ксилол - 19,77 мас.ч.

ПРИМЕР 18

Высокотекучий резинат цинка - 4,41 мас.ч.

Раствор полимера (50%-ный раствор полимера 1) - 8,00 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,68 мас.ч.

Тальк - 8,37 мас.ч.

Металлический пигмент (красный оксид железа) - 2,75 мас.ч.

Биоцид - 4,80 мас.ч.

Ксилол - 22,00 мас.ч.

ПРИМЕР 19

Диспропорционированная канифоль - 4,65 мас.ч.

Раствор полимера (50%-ный раствор полимера) - 7,98 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,56 мас.ч.

Тальк - 8,35 мас.ч.

Металлический пигмент (красный оксид железа) - 2,74 мас.ч.

Ксилол - 21,95 мас.ч.

Биоцид - 4,78 мас.ч.

ПРИМЕР 20

Полимеризованная канифоль - 4,38 мас.ч.

Раствор полимера (50%-ный раствор полимера 4) - 8,56 мас.ч.

Оксид меди - 31,07 мас.ч.

Оксид цинка - 29,49 мас.ч.

Бентонит - 0,79 мас.ч.

Добавочный ксилол - 21,72 мас.ч.

Изобутанол - 2,19 мас.ч.

Изопропанол - 0,38 мас.ч.

Добавочный уайт-спирит - 1,42 мас.ч.

ПРИМЕР 21

Димеризованные канифоли - 1,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 1) - 9,40 мас.ч.

Бентонит - 0,89 мас.ч.

Оксид цинка - 14,54 мас.ч.

Оксид меди - 43,75 мас.ч.

Тальк - 7,53 мас.ч.

Металлический пигмент (красный оксид железа) - 2,47 мас.ч.

Ксилол - 19,77 мас.ч.

ПРИМЕР 22

Гидрированные канифоли - 4,41 мас.ч.

Раствор полимера (50%-ный раствор полимера 4) - 8,00 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 46,68 мас.ч.

Тальк - 8,37 мас.ч.

Металлический пигмент (красный оксид железа) - 2,75 мас.ч.

Биоцид - 4,80 мас.ч.

Ксилол - 22,00 мас.ч.

ПРИМЕР 23

Модифицированные малеиновой кислотой канифоли - 4,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 3) - 7,89 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,56 мас.ч.

Тальк - 8,35 мас.ч.

Металлический пигмент (красный оксид железа) - 2,47 мас.ч.

Ксилол - 21,95 мас.ч.

Биоцид - 4,78 мас.ч.

ПРИМЕР 24

Малеинированные канифоли - 4,38 мас.ч.

Раствор полимера (50%-ный раствор полимера 4) - 8,56 мас.ч.

Оксид меди - 31,07 мас.ч.

Оксид цинка - 29,49 мас.ч.

Бентонит - 0,79 мас.ч.

Добавочный оксилол - 21,72 мас.ч.

Изобутанол - 2,19 мас.ч.

Изопропанол - 0,38 мас.ч.

Добавочный уайт-спирит - 1,42 мас.ч.

ПРИМЕР 25

Живичные канифоли - 1,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 3) - 9,40 мас.ч.

Бентонит - 0,89 мас.ч.

Оксид цинка - 14,54 мас.ч.

Оксид меди - 43,75 мас.ч.

Тальк - 7,53 мас.ч.

Металлический пигмент (красный оксид железа) - 2,47 мас.ч.

Ксилол - 19,77 мас.ч.

ПРИМЕР 26

Талловые канифоли - 4,41 мас.ч.

Раствор полимера (50%-ный раствор полимера) - 8,00 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,68 мас.ч.

Тальк - 8,37 мас.ч.

Металлический пигмент (красный оксид железа) - 2,75 мас.ч.

Биоцид - 4,80 мас.ч.

Ксилол - 22,00 мас.ч.

ПРИМЕР 27

Модифицированные фумаровой кислотой канифоли - 4,65 мас.ч.

Раствор полимера (50%-ный раствор полимера 3) - 7,98 мас.ч.

Бентонит - 0,99 мас.ч.

Оксид меди - 48,56 мас.ч.

Тальк - 8,35 мас.ч.

Металлический пигмент (красный оксид железа) - 2,47 мас.ч.

Ксилол - 21,95 мас.ч.

Биоцид - 4,78 мас.ч.

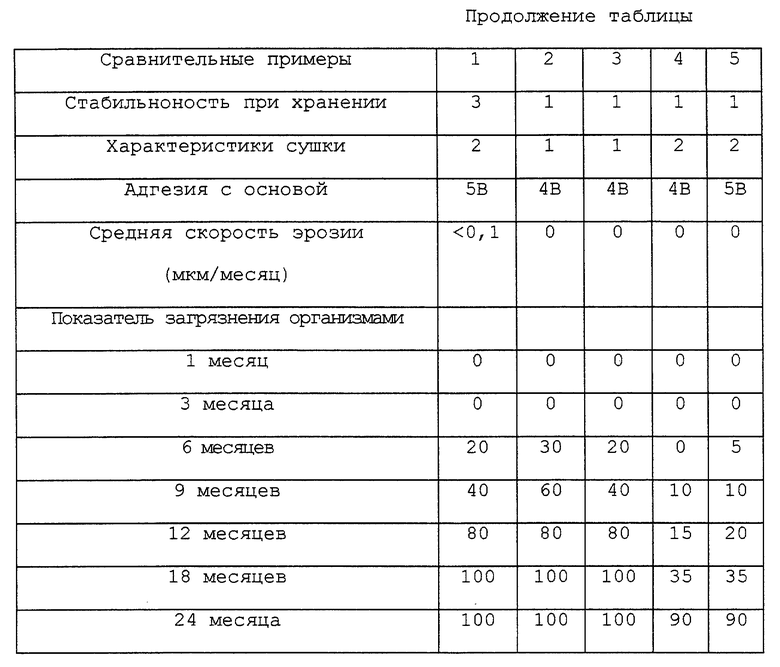

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Противозагрязняющую краску получают из следующих компонентов:

Канифоль - 19,8 мас.ч.

Фенольная олифа, нейтрализованная CaO в шаровой мельнице, используемая как пластификатор - 6,6 мас.ч.

Карбонат кальция - 19,0 мас.ч.

Закись меди - 27,0 мас.ч.

Растворители (толуол/уайт-спирит 1:1) - 23,6 мас.ч.

Присадки - 4,0 мас.ч.

Краску готовят путем ввода карбоната кальция в носитель и измельчения в шаровой мельнице в течение 24 часов. Затем вводят закись меди и диспергируют в течение трех часов.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

4,37 мас. ч. раствора резината меди смешивали с 8,53 мас.ч. раствора полимера (полимер 6 в растворе с концентрацией 50 вес.%), затем смешивают с 30,96 мас. ч. закиси меди, 29,38 мас.ч. окиси цинка, 0,79 мас.ч. бентонита (как противоосадительного агента), 2,18 мас.ч. изобутилового спирта и дополнительно 23,79 мас.ч. ксилола.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Краску готовят с использованием следующих компонентов:

Канифоль (нерастворенная) - 3,65 мас.ч.

Полимер (полимер 6 в растворе концентрацией 50 вес.%) - 8,04 мас.ч.

Закись меди - 31,92 мас.ч.

Окись цинка - 30,30 мас.ч.

Бентонит - 0,81 мас.ч.

Дополнительный ксилол - 19,91 мас.ч.

Изобутанол - 4,06 мас.ч.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Раствор резината меди - 9,0 мас.ч.

Хлорированный каучук (50 мас.ч. твердых веществ) - 17,0 мас.ч.

Пластификаторы - 4,0 мас.ч.

Биоциды - 34,0 мас.ч.

Тиксотропные агента - 1,0 мас.ч.

Стабилизирующие агенты - 2,0 мас.ч.

Дополнительные растворители - 33,0 мас.ч.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 5

Раствор резината меди - 4,4 мас.ч.

Связующее винилового типа (50 вес.% твердых веществ) - 12,4 мас.ч.

Пластификаторы - 3,0 мас.ч.

Биоциды - 19,0 мас.ч.

Пигменты - 25,0 мас.ч.

Тиксотропные агента - 1,2 мас.ч.

Растворители - 35,0 мас.ч.

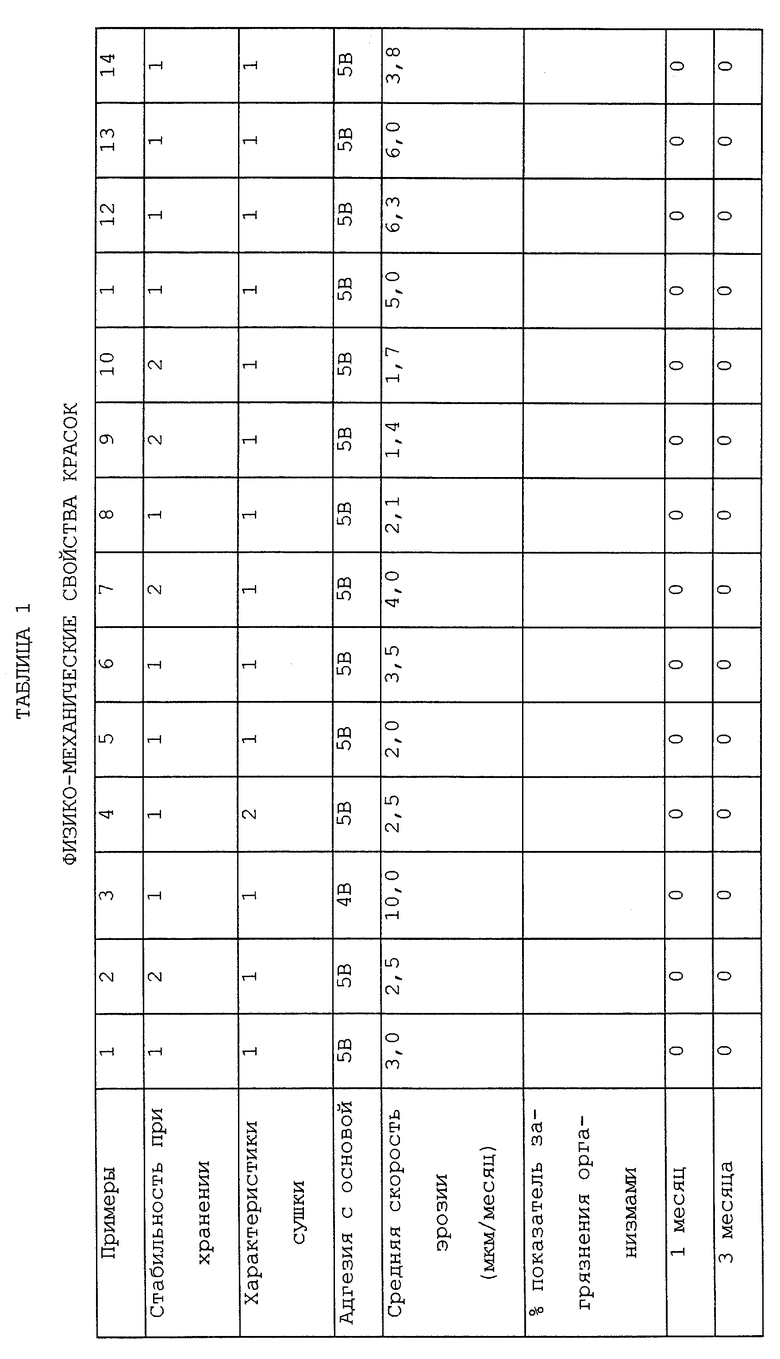

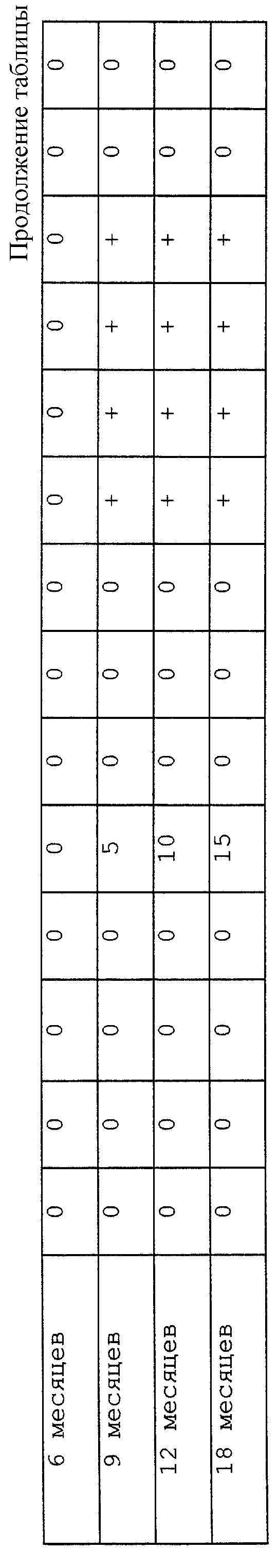

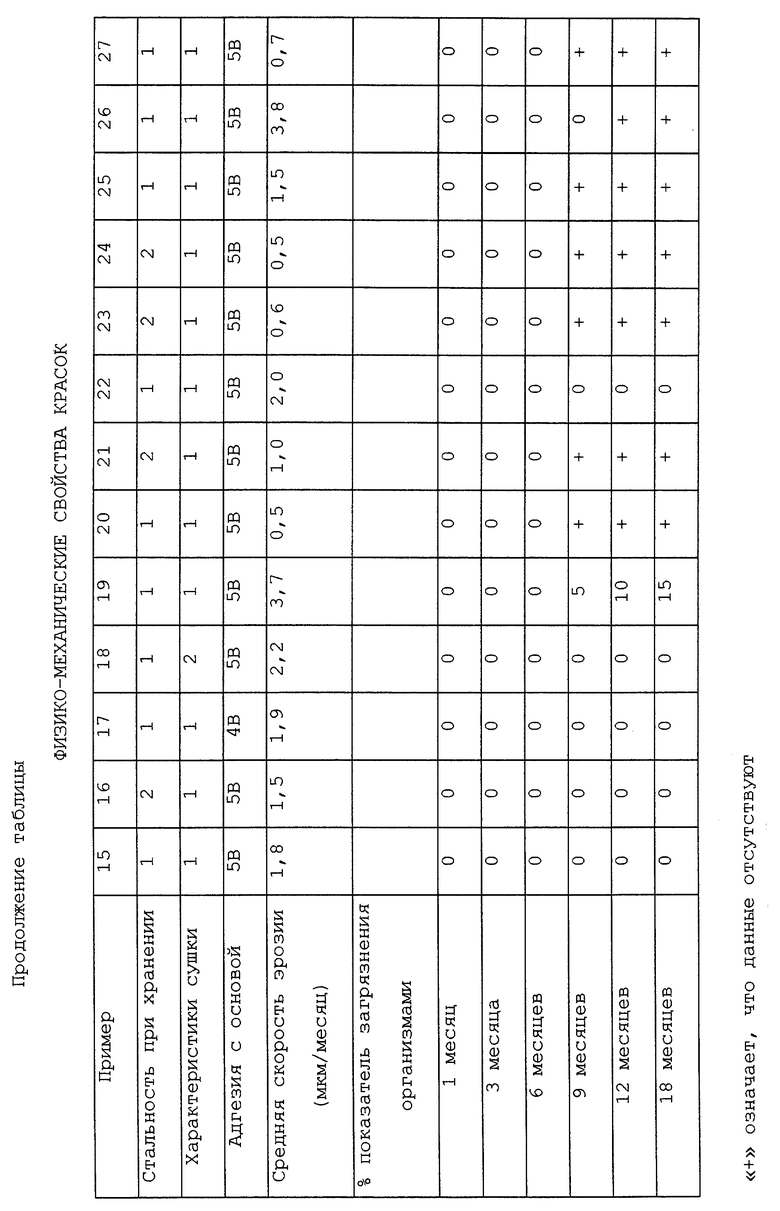

ФИЗИЧЕСКИЕ ИСПЫТАНИЯ

Для каждой краски определяли стойкость при хранении, параметры сушки и адгезию с основой, используя следующие методы испытания.

1. Стабильность при хранении

250 мл каждой краски вводили в оловянную емкость на 300 мл, которую закрывали крышкой. Краска выдерживалась в печи при 45oC. Стойкость краски определялась по увеличению ее вязкости, которая измерялась с помощью вискозиметра Брукфильда (Модели: SYN-CHRO-LECTRIC IVF). Стабильность при хранении оценивалась по следующим критериям:

1. Вязкость остается или увеличивается менее чем на 10% от исходного значения после 6 месяцев хранения при 45oC.

2. Вязкость остается неизменной или увеличивается менее чем на 50% от первоначальной величины после 6 месяцев хранения при 45oC.

3. Вязкость остается неизменной или увеличивается менее чем на 100% от первоначального значения после 6 месяцев хранения при 45oC.

4. Вязкость остается неизменной или увеличивается более чем на 100% от первоначального значения после 6 месяцев хранения при 45oC.

5. Краска становится гелем менее чем через 1 месяц хранения при 45oC.

2. Характеристика сушки

Согласно испытанию АСТМ N Д1640-83 каждая краска наносится на стеклянную пластину с толщиной влажной пленки 100 мкм с помощью пленочного аппликатора. Характеристики сушки покрытия оцениваются по следующим критериям:

Шкала оценки

1. Продолжительность сушки без отлипания менее 1 часа.

2. Продолжительность сушки без отлипания от 1 часа до менее 3 часов.

3. Продолжительность сушки без отлипания не менее 3 часов.

Каждая испытываемая пластина высушивается в термостате при температуре 25oC и влажности 75%.

3. Адгезионное испытание

Оценка адгезии с основой осуществлялась согласно стандартному методу испытания АСТМ N 3359-87.

Приготовление покрытия для испытания

На металлическую пластину (8 см х 15 см), грунтованную каменноугольной смолой (100-150 мкм), модифицированной винилом, наносили испытываемую противообрастающую краску (время нанесения на грунтовку менее 5 дней) с толщиной слоя влажной пленки 100 мкм, и осуществляли сушки при комнатной температуре в течение 1 недели.

Краткое изложение методики испытания

В образце краски в виде пленки на подложке делают надрезы в форме решетки с восемью или одиннадцатью плоскостями среза в каждом направлении, на решетку накладывается чувствительная к давлению лента, а затем удаляется, и делается оценка адгезии с использованием нижеследующих критериев:

5B. Краевые поверхности плоскостей среза совершенно гладкие, ни один из квадратов решетки не отделен.

4B. В точках пересечения отделяются небольшие чешуйки покрытия; повреждается менее 5% поверхности.

3B. Небольшие чешуйки покрытия отделяются в точках пересечения плоскостей среза и вдоль краевых поверхностей. Поверхность повреждения составляет от 5 до 15% площади решетки.

2B. Покрытие образует чешуйки вдоль краевых плоскостей и на участках квадратов решетки. Повреждаемая поверхность составляет 15-35% поверхности решетки.

1B. Покрытие образует чешуйки вдоль краевых участков плоскостей в широких полосах и отделяются все участки квадратов. Повреждаемая поверхность составляет 35-65% поверхности решетки.

0B. Образование чешуек и отделение в большей мере, чем у класса I.

7. Оценка самополирующих свойств

Полученная указанным образом противозагрязняющая краска испытывалась на определение самополирующих свойств согласно следующей процедуре. Стальной диск диаметром 20 см сначала покрывали слоем сухой пленки (толщиной 220 мкм) антикоррозионной краски на основе каменноугольной смолы и эпоксидной смолы. Противозагрязняющая краска наносилась в виде слоя сухой пленки толщиной примерно 120 мкм в течение 48 часов от момента, когда слой противообрастающей краски становился сухим наощупь. После сушки диск приводился во вращение в емкости, непрерывно наполняемой свежевводимой естественной морской водой при температуре 20oC. Окружная скорость диска составляла 19 морских узлов (35 км/час).

Измерение толщины осуществлялось через семь дней после кондиционирования и затем в течение 12 месяцев, исходя из пятинедельного периода, в 15 различных точках на расстоянии 9 см от центра диска. Средняя скорость эрозии (в мкм/месяц) каждой испытываемой краски представлена в таблице.

Для сравнения второй стальной диск покрывали согласно описанной выше процедуре и кондиционировали его в течение семи дней по истечении 365 дней после кондиционирования первой пластины. Это эродированное покрытие было немного более гладким, чем сравниваемое покрытие.

8. Оценка процесса обрастания

Полученная указанным образом краска испытывалась также на противообрастающее действие путем нанесения ее на пластину поверх антикоррозионной краски на основе виниловой смолы и погружения доски от плота в Эстуарий Южных Нидерланд сроком на 12 месяцев. Каждая доска включала также пластины, покрытые нетоксичной контрольной краской (которая сильно обрастала морскими травами и живыми организмами в течение 4 недель).

Прикрепление в рост организмов, встречающихся в обрастаниях (темно-зеленая Энтероморфа Ульфа, светло-зеленая Энтероморфа, коричневый (Энтокарпус, трубчатые черви, усоногие раки), измеряли с равномерными интервалами времени. Результаты представлены в следующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПРОТИВООБРАСТАЮЩЕГО ПОКРЫТИЯ, ПОДВЕРЖЕННАЯ ЭРОЗИИ | 2015 |

|

RU2671726C2 |

| КОМПОЗИЦИИ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАСТАНИЯ МОРСКИМИ ОРГАНИЗМАМИ, ВКЛЮЧАЮЩИЕ ПОЛИМЕР С СОЛЕВЫМИ ГРУППАМИ | 2005 |

|

RU2372365C2 |

| КРАСКА ДЛЯ НЕОБРАСТАЮЩИХ ПОКРЫТИЙ | 2001 |

|

RU2270847C2 |

| ПОВЫШЕНИЕ САМОПОЛИРУЮЩИХ СВОЙСТВ НЕОБРАСТАЮЩИХ КРАСОК | 1997 |

|

RU2190000C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ НА ИСКУССТВЕННЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2415168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕЙ ЭМАЛИ | 2009 |

|

RU2394864C1 |

| ПРОТИВООБРАСТАЮЩЕЕ АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ САМОПОЛИРУЮЩЕГОСЯ ТИПА С ИНКАПСУЛИРОВАННЫМ БАКТЕРИАЛЬНЫМ ЭКСТРАКТОМ | 2022 |

|

RU2791236C1 |

| КВАТЕРНИЗОВАННЫЙ ПОЛИМЕР С КИСЛОТНЫМИ БЛОКИРУЮЩИМИ ГРУППАМИ, ЕГО ПОЛУЧЕНИЕ, КОМПОЗИЦИИ И ПРИМЕНЕНИЕ | 2003 |

|

RU2333920C2 |

| ПОРОШКОВЫЕ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ВЫСОКИМ ГЛЯНЦЕМ И ПРИМЕНЕНИЕ ДЛЯ ИХ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛИДЕНФТОРИДА | 1994 |

|

RU2140429C1 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ПРОТИВООБРАСТАЮЩЕЕ ПОКРЫТИЕ, ОБЕСПЕЧИВАЮЩЕЕ РЕПЕЛЛЕНТНО-ХЕМОБИОЦИДНУЮ ЗАЩИТУ | 2011 |

|

RU2478114C1 |

Описывается композиция для самополирующейся противообрастающей морской краски, включающая полимерное связующее, представляющее собой сополимер сомономера, выбранного из группы, включающей винилпирролидон, винилпиперидон и винилкапролактам с С1 - С4-алкилметакрилатом и/или стиролом, по крайней мере один постепенно растворяющийся в морской воде металл, содержащий пигмент, растворитель, наполнитель и биоцидсодержащую добавку. В качестве связующего II она содержит сополимер, содержащий 5 - 40 мас.%, по крайней мере, одного сомономера А, выбранного из группы, включающей винилпирролидон, винилпиперидон и винилкапролактам, 5 - 45 мас.%, по крайней мере, одного карилового сомономера В, при суммарном содержании сомономеров (А+В) указанных двух групп 15 - 75 мас.% и 25 - 85 мас.% сомономера С, выбранного из группы, включающей С1 - С4-алкилметакрилат и/или стирол, а в качестве биоцидсодержащей добавки она содержит добавку, выбранную из группы, включающей смесь не более 2,33 мас.ч. производной канифоли (1а) с не более 1,2 мас.ч. морского биоцида на 1 мас.ч. связующего, не более 1,1 мас.ч. постепенно растворимой в морской воде соли металла (1в) насыщенной жирной алициклической и/или с разветвленной цепью кислоты С6 - С12 на 1 мас.ч. указанной соли металла с не более 1,2 мас. ч. морского биоцида на 1 мас.ч. связующего, смесь не более 2,33 мас.ч. производной канифоли с не более 1,1 мас.ч. указанной соли металла на 1 мас. ч. связующего, смесь не более 2,33 мас.ч. производной канифоли с не более 1,1 мас. ч. указанной соли металла и с не более 1,2 мас.ч. морского биоцида на 1 мас.ч. связующего, при следующем соотношении компонентов, мас.ч.: связующее 1, биоцидсодержащая добавка 1,1 - 4,63, пигмент 5,2 - 24,35, растворитель 3,73 - 12,73, наполнитель 0,14 - 2,345. Технический результат - получение новой не обрастающей морской краски, которая может быть получена без добавок оловоорганических соединений и которая дает самополирующиеся покрытия. 21 з.п.ф-лы, 1 табл.

Связующее - 1

Биоцидсодержащая добавка - 1,1 - 4,63

Пигмент - 5,2 - 24,35

Растворитель - 3,73 - 12,73

Наполнитель - 0,14 - 2,345

2. Композиция по п.1, отличающаяся тем, что дополнительно содержит до 40 мас. % на всю массу пигментов один или несколько пигментов, в высшей степени плохо растворимых в морской воде.

| ДЕМПФЕРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 0 |

|

SU218573A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| 0 |

|

SU204444A1 | |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Необрастающая краска | 1967 |

|

SU273905A1 |

Авторы

Даты

2000-02-20—Публикация

1988-10-26—Подача