Изобретение относится к пигментированным порошковым материалам для нанесения покрытия на основе сополимеров винилиденфторида (далее СВДФ) для получения фторированных покрытий с высоким глянцем, а также способа нанесения на подложку пигментированного порошкового покрытия на основе СВДФ с высоким глянцем. В частности, изобретение касается использования сополимеров винилиденфторида в составах пигментированных порошковых покрытий для получения защитных покрытий с высоким глянцем на основе СВДФ.

Известны покрытия на основе гомополимеров винилиденфторида (далее ГВДФ), которые широко применяются в качестве защитных покрытий на различные подложки ввиду их хорошей химической и погодной стойкости и термостабильности ГВДФ. Обычно технология их получения заключается в приготовлении дисперсии ГВДФ в соответствующем растворителе для нанесения известными способами на нужную подложку с последующей ее термообработкой.

Используемый при этом растворитель известен в технике под названием "скрытый растворитель", и является органическим растворителем, практически не взаимодействующим с ГВДФ при комнатной температуре, но проявляющим способность к его растворению при повышенной температуре.

Несмотря на то, что известные системы могут дать хороший результат, законы по охране окружающей среды во всем мире, а особенно в Европе и США, создают все больше препятствий для применения систем с растворителем. Кроме того, выделение растворителя является дорогостоящим процессом. Следовательно, возникает необходимость в покрытиях на основе ГВДФ без растворителей. В GB-2194539-A описаны пигментированные порошковые материалы для нанесения покрытий на основе ГВДФ, содержащие гомополимер винилиденфторида (или сополимер, включающий до 10 мас.% звеньев сомономера), одну или более совместимых с ним термопластичных смол и один или более пигментов. Там же описан способ получения этих покрытий. Однако получаемый исходный глянец не слишком высок.

В EP-456018-A описаны пигментированные покрытия на основе сополимеров винилиденфторида и гексафторпропилена, при этом полимерный компонент содержит от 50 до 90 мас.% этих сополимеров, характеризующихся вязкостью расплава от 1 до 4 кПз (от 100 до 400 Па•с) при 100 с-1 и 232oC и температурой плавления в интервале от 160oC до 170oC (что близко к температуре плавления ГВДФ), а также от 50 до 10 мас.% термопластичной акриловой смолы. Показано, что получаемые покрытия отличаются улучшенной гибкостью, стойкостью к растрескиванию и гладкостью поверхности (в противоположность шероховатой поверхности, или "апельсиновой корке", обычного покрытия), при этом не требуется добавления агента, увеличивающего текучесть. При этом отсутствует информация о глянце, за исключением указания на то, что термопластичная акриловая смола обеспечивает стойкость глянца. В US 5229460 описаны порошковые покрытия на основе фторполимера, содержащие ГВДФ или сополимер, включающий не менее 80 мас.% винилиденфторида и до 20 мас.% одного или более фторсодержащих сомономеров. Не приведено никакой информации о глянце.

Специалисты признают невозможность получения покрытий с высоким глянцем на основе ГВДФ (см. например JOCCA, 1990(4), 145).

Ранее были сделаны попытки получения фторированных покрытий с высоким глянцем. В US 3944689 описаны материалы для получения покрытий на основе сополимеров винилиденфторида, содержащие в качестве существенного компонента растворители, повышающие глянец.

Задачей настоящего изобретения является получение пигментированных порошковых композиций для нанесения покрытий на основе СВДФ с высоким глянцем. Покрытиями с высоким глянцем здесь считают покрытия с глянцем выше 40, измеренным по ISO 2813 под углом 60o, предпочтительно выше 50, наиболее предпочтительно выше 60. Другой задачей изобретения является способ получения пигментированных покрытий с высоким глянцем на основе СВДФ.

Неожиданно обнаружилось, что такие композиции, нанесенные на подверженные коррозии подложки, обеспечивают повышенную коррозионную стойкость по сравнению с композициями на основе ГВДФ.

В изобретении предложен пигментированный порошковый материал для нанесения покрытия на основе СВДФ, содержащий

полимерный компонент, включающий от 60 до мас.% одного или более сополимеров винилиденфторида с температурой плавления менее 160oC и от 40 до 10 мас.% одной или более совместимых с ним смол, а также

от 1 до 35 мас.ч. одного или более пигментов на 100 мас.ч. полимерного компонента.

Далее, в изобретении предложено использование сополимеров винилиденфторида с температурой плавления ниже 160oC в пигментированных порошковых материалах для нанесения защитных покрытий с высоким глянцем.

Кроме того, в изобретении предложен способ получения фторированных покрытий с высоким глянцем, отличающийся тем, что он включает

получение пигментированной порошковой композиции на основе сополимера винилиденфторида, состоящей из

полимерного компонента, содержащего от 60 до 90 мас.% одного или более сополимеров винилиденфторида с температурой плавления ниже 160oC и от 40 до 10 мас. % одной или более совместимых с ним смол, а также от 1 до 35 мас.ч. одного или более пигментов на 100 мас.ч. полимерного компонента;

нанесение порошка на подложку,

термообработку покрытия на подложке.

В изобретении также предложено использование сополимеров винилиденфторида с температурой плавления ниже 160oC в пигментированных порошковых материалах для нанесения покрытий на подложки, подверженные воздействию коррозии.

Используемые здесь сополимеры получены из 70 - 99 мас.% винилиденфторида и 1 - 3 мас.% одного или более фторированных сомономеров, таких как тетрафторэтилен (ТФЭ), хлорфторэтилен, винилфторид, гексафторпропилен (ГФП) и CF3-CF2-CF= CF2, с температурой плавления ниже 160oC; предпочтительно ниже 150oC, наиболее предпочтительно ниже 140oC. Выбранные сополимеры содержат от 75 до 95 мас.% винилиденфторида, предпочтительно более 80 мас.%, наиболее предпочтительно более 90 мас.%. Выбранными сополимерами являются ТФЭ и ГФП.

В одном из предпочтительных вариантов выполнения используют сополимеры ВДФ и ГФП с температурой плавления Tм, приблизительно равной

Tм=107+68 e-0,141x,

где x - количество звеньев ГФП в сополимере, мас.%, рассчитанное из данных ЯМР по методу Пьянка и сотр. (Polymer 28, 224, 1987). Такие сополимеры известны и здесь подробно не описаны. Они отличаются более низкой температурой плавления при данном содержании сомономера ГФП. Не вдаваясь глубоко в теорию, можно отметить, что, вероятно, высокий глянец не является следствием пониженной температуры плавления, поскольку индекс текучести расплава, характеризующий вязкость расплава, не зависит от температуры плавления. В любом случае очевидно, что пониженная температура плавления не определяет высокий глянец. Действительно, из US 4179542 известно, что использование флюсов (т.е. высококипящих скрытых растворителей ПВДФ) понижает наблюдаемую температуру плавления ГВДФ при температурах выше 60oC, в то же время нет указаний на то, что порошковые композиции для нанесения покрытий, описанные в EP-284996-A и содержащие более 40% такого агента, имеют высокий глянец.

В другом предпочтительном варианте выполнения используют сополимеры ВДФ и ГФП с величинами полидисперсности Uz ниже 1,0, предпочтительно около 9,0 и Un ниже 1,7, предпочтительно - ниже 1,6, наиболее предпочтительно - ниже 1,5. При этом использованы обозначения:

Uz=(Mz/Mw)-1; Un=(Mw/Mn)-1,

где Mz - z-средняя молекулярная масса;

Mn - среднечисленная молекулярная масса;

Mw - среднемассовая молекулярная масса;

причем все величины молекулярной массы определены методом ГПХ (гель-проникающей хроматографии).

В третьем предпочтительном варианте реализации используют сополимеры с модулем упругости ниже 800 МПа, предпочтительно ниже 600 МПа, наиболее предпочтительно - ниже 400 МПа (измерены по ASTM D-638).

В четвертом предпочтительном варианте выполнения использованы сополимеры с вязкостью расплава выше 400 Па•с, измеренной при 100 с-1 и 232oC по методу испытаний ASTM D-3825, предпочтительно выше 400 Па•с при 100 с-1 и 240oC, но ниже 1300 Па•с при 100 с-1 и 232oC, наиболее предпочтительно - выше 600 Па•с при 100 с-1 и 240oC и ниже 1000 Па•с при 100 с-1 и 232oC.

Предпочтительно СВДФ - это полимеры, имеющие среднемассовую молекулярную массу (определенную методом ГПХ) в интервале от 50000 до 270000, наиболее предпочтительно от 90000 до 160000, с индексом текучести расплава (по ASTM D-1238 при 230oC и нагрузке 5 кг) от 5 до 30 г/мин, наиболее предпочтительно от 6 до 20 г/мин.

Наиболее предпочтительно, если сополимер содержит от 65 до 85 мас.% звеньев ВДФ, а также по 7,5 - 17,5 мас.% звеньев ТФЭ и ГФП. Вязкость расплава сополимера предпочтительно должна составлять от 9000 до 15000 дПа•с, наиболее предпочтительно от 11000 до 13000 дПа•с при 125oC.

СВДФ смешивают с одной или несколькими совместимыми смолами, предпочтительно акрилового типа. Акриловые смолы известны и здесь не описаны, их описание можно найти, например, в литературе (FR-2636959, с. 3, строка 18 - с. 4, строка 14). В качестве примера термоотверждаемых акриловых смол дополнительно можно упомянуть смолы, описанные в US 4659768, в частности, под наименованиями "экспериментальная смола" и "контрольная смола". Однако установлено, что предпочтительно использовать термопластичную акриловую смолу, а наиболее предпочтительно - термопластичный полиметилметакрилат (ПММА). В качестве термопластичного ПММА можно использовать термопластичную смолу, полученную (со)полимеризацией по меньшей мере 75 мас.% алкилметакрилата, при этом другими сополимерами являются один или несколько сомономеров с олефиновой ненасыщенностью, преимущественно типа алкил(мет)акрилата. Сложные эфиры получают реакцией акриловой или метакриловой кислоты с соответствующими спиртами, например метиловым, этиловым, пропиловым, бутиловым или 2-этилгексиловым. Как правило, чем больше спиртовый остаток в сложном эфире, тем более мягким и гибким является полученный полимер. Кроме того, обычно метакриловые эфиры образуют более твердые пленки, чем соответствующие акриловые эфиры. Примерами таких полимеров могут быть полиметил-метакрилат, сополимеры метил метакрилата с этилакрилатом, бутилметакрилатом, изобутилметакрилатом, акриловой кислотой или метакриловой кислотой, и т.п. Наиболее предпочтительны ПММА, вязкость 40%-ного раствора которых в смеси толуола и метилового эфира этиленгликоля (95:5 вес.) составляет от 7 до 17 Пз.

Массовое отношение СВДФ и совместимой с ним смолы можно изменять в широких пределах, от 90:10 до 60:40, предпочтительно от 75:25 до 65:35, наиболее предпочтительно оно равно 70:30.

Полимерный компонент может дополнительно содержать в меньшем количестве обычные добавки, например, УФ-стабилизатор, промотор адгезии, агент увеличения текучести, и/или антиоксидант. Как предполагается в US 5229460, антиоксидант при необходимости увеличивает термостабильность и обеспечивает защиту от термодеструкции и обесцвечивания пленки покрытия при повышенных температурах термоотверждения. Другой обычной добавкой является агент повышения текучести, который хотя и не составляет существенную часть состава, но способствует получению покрытия, обладающего необходимыми для его эксплуатации свойствами. В качестве агентов увеличения текучести обычно используют акриловые смолы, имеющие сравнительно низкую молекулярную массу (например, около 20000). Количество агента увеличения текучести можно изменять в широких пределах от 0 до 3 мас.% к общей массе смеси, но обычно оно не превышает 1 мас. % от общей массы покрытия. В US 5229460 описано использование агента Kynar ADSTM в качестве заменителя агента повышения текучести.

Предпочтительно использовать пигменты в составе композиции. Действительно, в отсутствие пигмента можно получить прозрачное покрытие, или лак, однако оно будет неравномерно мутным, что нежелательно. Кроме того, такие покрытия менее стойки к высокой температуре и, что еще важнее, в недостаточной степени поглощают ультрафиолетовое излучение, которое в этом случае способствует разложению слоя грунтовки, если он имеется. Для поглощения ультрафиолетового излучения известно использование очень тонкодисперсной двуокиси титана.

При использовании пигментов можно брать любой пигмент или комбинацию пигментов. Предпочтительно выбирать пигмент из числа тех, которые обычно используют для покрытий на основе ГВДФ. Количество используемого пигмента можно менять в широких пределах, в зависимости от их кроющей способности. Например, для белого покрытия, полученного исключительно с диоксидом титана, может потребоваться до 35 мас. % этого пигмента. Для других пигментов с лучшими кроющими свойствами могут потребоваться меньшие их количества.

Способ получения порошкового материала для нанесения покрытия включает смешение в расплаве СВДФ совместимых с ним смол, а также пигментов, формирование гранул, размол гранул.

Смешение в расплаве обычно осуществляют посредством экструзии. Экструдирование и гранулирование полученной смеси можно проводить обычными способами. Способ переработки легко может быть определен специалистом. В частности, можно использовать одночервячный или двухчервячный экструдер. Температура переработки обычно находится в интервале от 150 до 190oC. Размеры гранул не являются критическими параметрами, они составляют обычно около 3 мм в диаметре и 2 мм в длину.

Размол гранул можно производить любым подходящим способом, позволяющим получать частицы требуемых размеров. Известны методики размола, которые здесь не приводятся. В US 5229460 содержится обсуждение известных способов размола термопластичных смесей на основе фторполимеров и влияние на него стадии охлаждения.

Порошок должен составлять из частиц таких размеров и формы, которые позволяют осуществить его непрерывное течение через применяемое оборудование, главным образом для получения покрытия постоянной толщины. Предпочтительно, чтобы форма частиц была наиболее близка к сферической, а размеры наиболее однородными, поскольку такой порошок обладает лучшей текучестью. Что касается размером частиц, то стадия размола сопровождается операцией просеивания для удаления наиболее крупных частиц, то есть таких, размеры которых примерно втрое больше желаемой толщины покрытия. С другой стороны, нежелательно получение слишком мелких частиц, поскольку они наносят вред здоровью людей, а также могут в ходе использования приводить к забивке транспортировочных линий.

Предпочтительно использовать молотковую мельницу, в которой на вращающемся валу закреплены била, с помощью которых в корпусе мельницы производится размол гранул на частицы определенной формы и продавливание их через перфорированную перегородку в нижней части мельницы. Наиболее подходящими являются сита с отверстиями размером около 0,2 мм.

Полученный порошок можно наносить на поверхность любым методом, позволяющим получить равномерное распределение частиц. В частности, можно использовать устройство для нанесения методом электростатического напыления, в котором заряженные частицы напыляют на поверхность, имеющую заряд противоположного знака. Возможно также нанесение в конденсационной камере, в ожиженном слое, трибоэлектрическое нанесение и т.п. Такие технологии известны в технике и здесь не описаны.

Порошок на основе СВДФ предпочтительно используют по соответствующему слою грунтовки, например, известной в технике в качестве грунтовки для аналогичных фторированных покрытий.

После нанесения покрытия на поверхность оно должно быть подвергнуто термообработке. Подложку с покрытием помещают в нагретую печь, где происходит термоотверждение покрытия, предпочтительно при температуре от 150 до 220oC, более предпочтительно от 160 до 190oC. Используемая на этой стадии температура должна быть выше температуры плавления порошка, которую можно легко определить экспериментально, например, используя печь с градиентом температур. С другой стороны, чрезмерно высокие температуры вызывают пожелтение отвержденного покрытия. Продолжительность стадии нагревания определяют любым известным в технике подходящим способом, с учетом того, что недостаточная продолжительность приводит к снижению твердости и глянца поверхности. Одним из преимущества данного изобретения является то, что высокий глянец можно получить без необходимости отверждения при сравнительно высоких температурах, вопреки ожиданиям специалистов.

На заключительной стадии покрытия на подложке либо медленно охлаждают на воздухе, либо подвергают закаливанию в воде.

Неожиданно оказалось, что покрытия с высоким глянцем можно получить с помощью порошковых составов на основе СВДФ, вопреки данным US 3944689, где указано на необходимость использования растворителей, повышающих глянец.

Было также установлено, что полученные покрытия имеют лучшие механические свойства.

Для иллюстрации изобретения приведенные примеры, не ограничивающие объема изобретения.

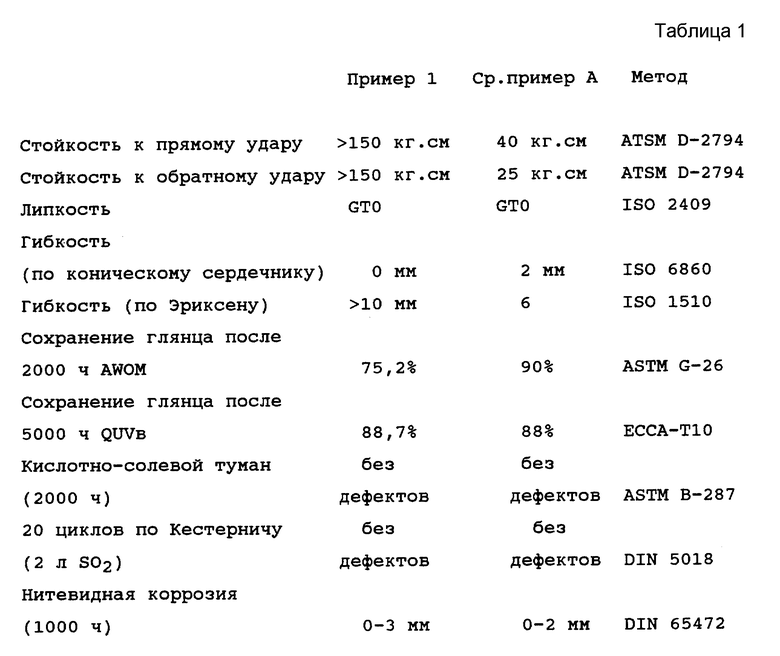

Пример 1 и сравнительный пример A.

Получена порошковая композиция покрытия следующего состава:

Фторированный полимер - 64,8 мас.ч.

Акриловый полимер - 27,9 мас.ч.

Агент повышения текучести - 0,7 мас.ч.

Пигменты - 6,6 мас.ч.

Итого - 100,0

Смесь пигментов составили таким образом, чтобы получить красный цвет, соответствующий RAL 3004; она состояла из 5,1 мас.ч. BayferroxTM 130 BM (оксид железа), 1,0 мас. ч. фиолетового пигмента QuindoTM Violet RV 6951 (органический пигмент) и 0,5 мас.ч. KronosTM 2160 (диоксид титана).

В качестве агента повышения текучести использован низкомолекулярный сополимер, содержащий 30 мас.% этилакрилата и 70 мас.% 2-этилгексилакрилата и имеющий вязкость около 1,06 Па•с при 98,9oС.

В качестве акрилового полимера использовали промышленный термопластичный сополимер, содержащий 70 мас.% метилметакрилата и 30 мас.% этилакрилата, вязкость 40%-ного раствора которого в смеси 95:5 (мас.) толуола и метилового эфира этиленгликоля составляет около 12 Пз.

В примере 1 в качестве фторированного полимера использовали сополимер винилиденфторида и гексафторпропилена, имеющий следующие характеристики:

Мольное соотношение ВДФ/ГПФ = (определено из данных ЯМР по методу Пьянка и сотр., Polymer 28, 224, 1987) - 93:7

Индекс текучести расплава (ASTM D-1238; 230oC, 2,16 кг) - 8,5 г/10 мин

Вязкость расплава (ASTM D-3835; 240oC, 100 с-1) - 850 Па•с

Молекулярная масса (ГПХ): Mn=49000, Mw=112000, Mz=217000.

Механические свойства (ASTM D-638M на образцах из прессованной пластины толщиной 2 мм):

предел текучести - 16 МПа

предел прочности при разрыве - 34 МПа

относительное удлинение текучести - 14%

относительное удлинение при разрыве - 650%

модуль упругости - 360 МПа

Свойства при изгибе (ASTM D-790 на образцах из прессованной пластины толщиной 4 мм):

максимальная нагрузка - 30 МПа

модуль упругости - 380 МПа

Измерения по методу ДСК (ASTM D-3418):

температура плавления - 134oC

удельная теплота плавления - 23 Дж/г

температура кристаллизации - 97oC

удельная теплота кристаллизации - 25 Дж/г

Температура хрупкости (ASTM F-3418): минус 23oC.

В сравнительном примере A в качестве фторированного полимера использован гомополимер винилиденфторида, производимый в промышленном масштабе фирмой ATOCHEM NORTH AMERICA и имеющий товарный знак KYNAR 710.

Полученные смеси подвергали экструзии с получением гранул диаметром 3 мм и длиной около 2 мм.

Условия экструдирования: двухчервячный экструдер, скорость вращения шнеков 200 об/мин, загрузка 85%, температурный режим: 160oC в приемном бункере с повышением до 190oC в средней части шнека, далее 180oC до конца шнека температура материала на выходе 180oC.

Гранулы охлаждали в жидком азоте до температуры около -150oC, затем размалывали при температуре около -100oC в молотковой мельнице и просеивали с целью удаления частиц размером больше 150 мкм. В молотковой мельнице к вращающейся оси присоединены била, разбивающие гранулы внутри корпуса мельницы на частицы определенной формы и продавливающие их через перфорированную перегородку в нижней части мельницы. В соответствии с измерениями размеров частиц, 99% из них имели размеры менее 90 мкм, а 40% - менее 32 мкм. Только 5% имели размеры менее 15 мкм.

Полученный порошок наносили методом электростатического напыления на пластину из хромированного алюминия толщиной 1 мм, предварительно покрытую слоем эпоксидной грунтовки толщиной 50 мкм. Эпоксидную грунтовку готовили и наносили в соответствии с примером 1 из EP-404752-A.

Затем образец с покрытием нагревали 9 минут при 220oC (температура объекта) с образованием поверхностного покрытия толщиной 80 мкм. Результаты измерения глянца полученного образца и сравнительного примера следующие:

Глянец измеренный под углом 60o по ISO 2813:

Пример 1: 60

Сравнительный пример A: 31

Результаты дополнительных измерений свойств покрытий (см. табл. 1.).

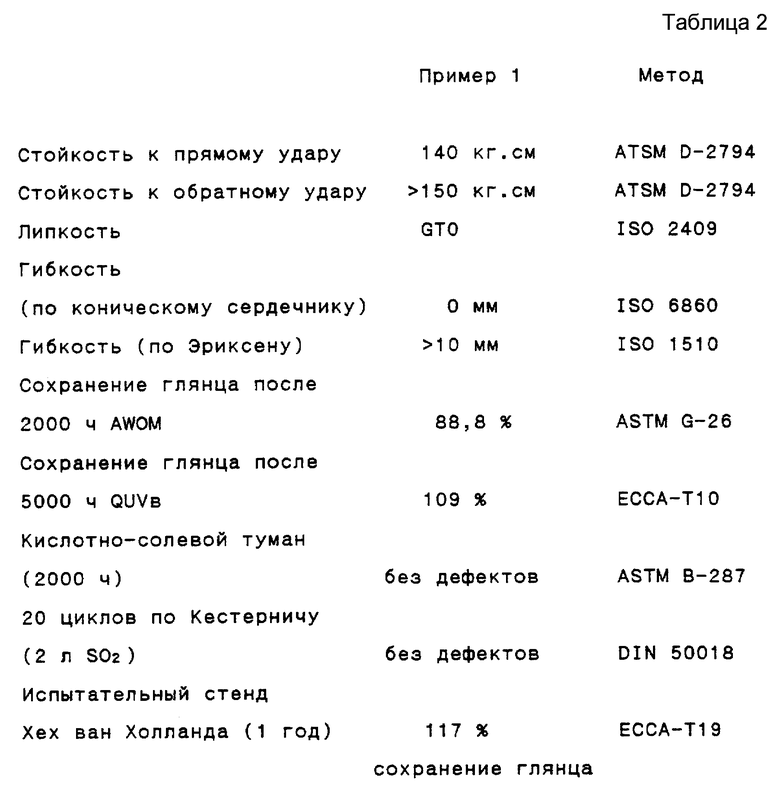

Пример 2 и сравнительный пример B.

В примере 2 образец был получен в условиях примера 1 и сравнительного примера A, за исключением того, что получили белую порошковую композицию следующего состава (RAL 9010):

Фторированный полимер - 54,9 мас.ч.

Акриловый полимер - 23,3 мас.ч.

Агент повышения текучести - 0,7 мас.ч.

Диоксид титана - 21,1 мас.ч.

Всего - 100,0

Глянец, измеренный под углом 60o по ISO 2813:

Пример 2: 62

Сравнительный пример B: 38

Результаты дополнительных измерений свойств покрытия, полученного в примере 2 (см. табл. 2).

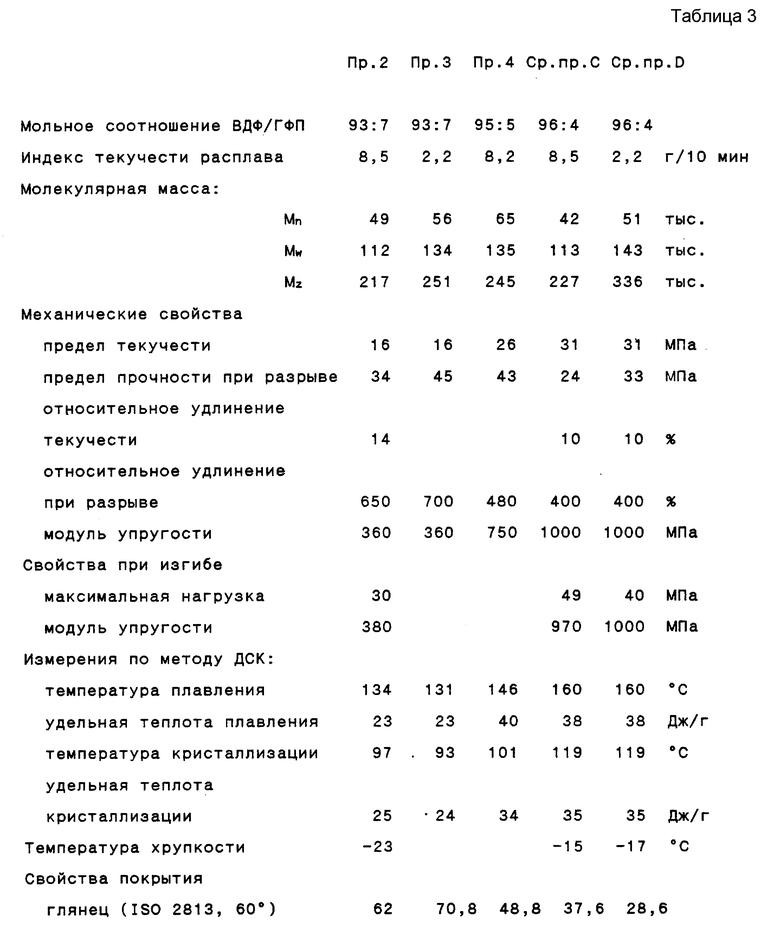

Примеры 3 и 4, сравнительные примеры C и D.

Для получения образцов в примерах 3 и 4 повторили условия примера 2 и сравнительного примера A, за исключением того, что использовали сополимеры винилиденфторида и гексафторпропилена, имеющие характеристики (измеренные так же, как в примере 1) (см. табл. 3).

Установлено, что некоторые другие свойства идентичны для примеров 3 и 4 и сравнительных примеров C и D.

Стойкость к прямому удару (ATSM D-2794) - 100 кг.см

Стойкость к обратному удару (ATSM D-2794) - 100 кг.см

Липкость (ISO 2409) - GTO

Гибкость (конический сердечник) (ISO 6860 ASTM D-552) - 0 мм

Пример 5

В примере 5 повторили условия примера 1, за исключением того, что получали следующую композицию:

Фторированный полимер - 62,2 мас.ч.

Акриловый полимер - 26,5 мас.ч.

Агент повышения текучести - 0,8 мас.ч.

Пигменты - 10,5 мас.ч.

В качестве фторированного полимера использовали промышленный сополимер винилиденфторида и тетрафторэтилена, имеющий свойства, указанные в технической спецификации:

температура плавления - 122 - 126oC (ASTM D-3418)

удельная теплота плавления - 12,5 - 20,9 Дж/г (ASTM D-3417)

Механические свойства (ASTM D-638 и D-1708 при 25oC):

предел текучести - 14,5 - 18,6 МПа

предел прочности при разрыве - 32,4 - 44,8 МПа

относительное удлинение при разрыве - 500 - 800%

модуль упругости - 414 - 552 МПа

Смесь пигментов составили таким образом, чтобы получить коричневый цвет; она состояла из 1,9 мас.ч. FlammrussTM 101 (техуглерод), 2,5 мас.ч. коричневого SheperdTM brown 49 (органический пигмент), 3,4 мас.ч. BayferroxTM 130 BM (оксид железа) и 2,7 мас.ч. TipaqueTM TY 200 (титанат хрома).

Величина глянца, измеренного по ISO 2813 под углом 60o, составила 56.

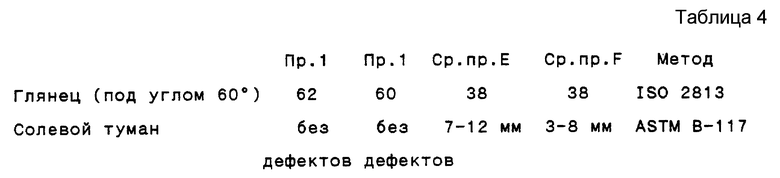

Примеры 6 и 7 сравнительные примеры E и F.

Получали белую порошковую композицию для покрытия следующего состава:

Фторированный полимер - 54,9 мас.ч.

Акриловый полимер - 23,3 мас.ч.

Агент повышения текучести - 0,7 мас.ч.

Диоксид титана - 21,1 мас.ч.

Всего - 100,0

В качестве фторированного полимера, акрилового полимера и агента улучшения текучести использовали те же вещества, что и в примерах 1 и 5 (соответственно для примеров 6 и 7) и в сравнительном примере A (для сравнительных примеров E и F). Порошки готовили так же, как было описано ранее.

В примере 6 и сравнительном примере E полученные порошки наносили методом электростатического напыления на обе стороны стальной пластины толщиной 1 мм (фирмы "Sendzimir"), имеющей слой цинка толщиной 25 мкм и покрытой слоем эпоксидной грунтовки толщиной 50 мкм. Эпоксидную грунтовку готовили и наносили в соответствии с примером 1, приведенным в EP-404752-A.

В примере 7 и сравнительном примере F порошковые покрытия наносили на обе стороны термически гальванизированных стальных пластин толщиной 1 мм, имеющих слой цинка толщиной 40 мкм и покрытых слоем описанной выше эпоксидной грунтовки толщиной 50 мкм.

В примерах 6 и 7 подложки с покрытием затем нагревали в течение 15 мин при 200oC (температура воздуха) с образованием поверхностного покрытия толщиной 80 мкм.

В сравнительных примерах E и F подложки с покрытием затем нагревали 15 мин при 230oC (температура воздуха) с образованием поверхностного покрытия толщиной 80 мкм.

Полученные покрытия обладают высокой стойкостью к коррозии. Эту характеристику определяют с помощью метода испытания ASTM B-117 (солевой туман) с использованием панелей с односторонним покрытием, проверенным по методу ASTM F-714 (образование пузырей): панели, предварительно процарапанные двумя перекрещивающимися линиями, помещают в солевой туман (50 г/л NaCl) при температуре 35oC. Получены результаты (см. табл. 4).

Пример 8.

Повторили пример 2 с использованием экспериментального сополимера ВДФ производства фирмы Elf-Atochem, имеющего товарный знак Kymar RC и обладающего следующими характеристиками:

соотношение ВДФ/ГФП (ЯМР) - 94:6

температура плавления - 242 - 145oC

глянец белого покрытия - 65

Сравнительные примеры G, H и I.

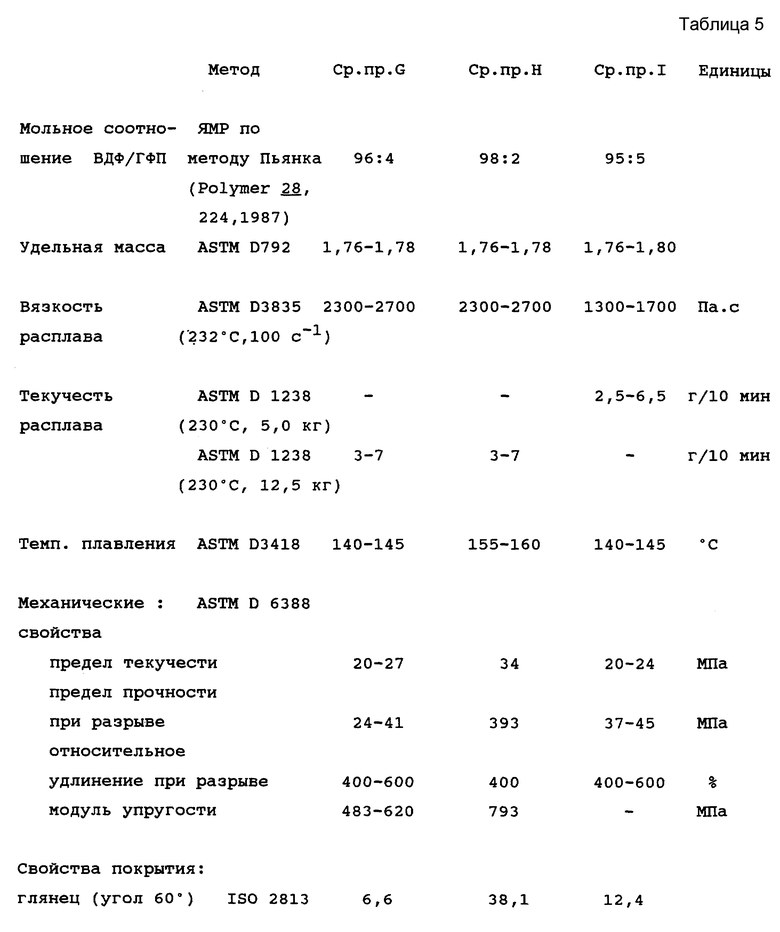

Повторили пример 2, за исключением того, что использовали сополимеры винилиденфторида и гексафторпропилена, имеющие характеристики (см. табл. 5)

Визуально покрытия, полученные с этими сополимерами, были глянцевыми, но ввиду очень плохой текучести измерения этого свойства по методу ISO дали очень низкие величины.

Количественная оценка текучести при 220oC сополимеров ВДФ по методу, разработанному для фенольных смол (DIN 16916 часть 2), показала следующие результаты:

Сополимер из примера 1: 41,7 мм

Сополимер из примера 8: 12,8 мм

Сополимер из примера 9: 15,0 мм

Сополимер из примера 10: 14,8 мм

Литература

1. Заявка Великобритании 2194539-A.

2. Европейская заявка 456018-A

3. Пат. США 5229460.

4. JOCCA, 1990(4), 145.

5. Пат. США 3944689.

6. Polymer. - 1987. - V. 28. - P. 224.

7. Пат. США 4179542.

8. Европейская заявка 284996-A.

9. Заявка Франции 2636959-A.

10. Пат. США 4659768.

11. Европейская заявка 284996-A.

Описывается новая порошковая композиция для нанесения покрытий с высоким глянцем, включающая фторсодержащий сополимер, совместимую с ним акриловую смолу и пигмент, отличающаяся тем, что в качестве фторсодержащего сополимера она содержит один или более сополимеров винилиденфторида с температурой плавления менее 160°С при следующем соотношении компонентов, мас.%: сополимер винилиденфторида 60-90, совместимая с ним акриловая смола 10-40, причем она включает пигмент в количестве 1-35 мас.ч. на 100 мас.ч. полимерного компонента. Описывается также применение сополимеров винилиденфторида. Технический результат - повышение механических свойств композиции. 2 с. и 9 з.п. ф-лы, 5 табл.

Сополимер винилиденфторида - 60 - 90

Совместимая с ним акриловая смола - 10 - 40

причем она включает пигмент в количестве 1 - 35 мас.ч. на 100 мас.ч. полимерного компонента.

Tm = 107 + 68e-0,141x,

где x - содержание (мас.%) гексафторпропилена с сополимере, в мас.%, рассчитанное по данным ЯМР.

| US 3944689 A, 1976 | |||

| US 5229460 A, 1993 | |||

| Сплав на основе меди | 1972 |

|

SU456018A1 |

| Устройство для контроля объектов | 1975 |

|

SU572764A1 |

| СПОСОБ "ГРОТ" ЛЕЧЕНИЯ И ВОССТАНОВЛЕНИЯ ТРУДОСПОСОБНОСТИ БОЛЬНЫХ ОБЩЕСОМАТИЧЕСКИМИ ЗАБОЛЕВАНИЯМИ | 1999 |

|

RU2194539C2 |

| ПАКЕТ РОТОРА ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2016 |

|

RU2633959C1 |

| Яковлев А.Д | |||

| Порошковые краски | |||

| - Л.: Химия, 1987, с.84 - 86. | |||

Авторы

Даты

1999-10-27—Публикация

1994-12-20—Подача