Изобретение относится к способу получения предварительно обработанного расплавленного чугуна для литья объектов, которые затвердевают в виде чугуна с компактным графитом.

Чугун с компактным графитом, сокращенно именуемый ниже ЧКГ, представляет собой тип литейного чугуна, в котором графит проявляется в червеобразной форме (этот тип также называют литейным чугуном с компактным графитом или чугуном с червеобразным графитом), если смотреть на двумерную плоскость полирования; червеобразный графит определяют как графит "Формы Ш" в стандарте ИСО/Р 945-1969 (ISO/R 945-1969) или, в другом варианте, как "Тип IV" в Технических условиях А 247 Американского общества по испытанию материалов (ASTM).

Механические свойства ЧКГ являются сочетанием наилучших свойств серого чугуна и чугуна с шаровидным графитом. Предел усталости и предел прочности при растяжении ЧКГ сравнимы со значениями этих параметров для перлитного чугуна с шаровидным графитом, тогда как удельная теплопроводность ЧКГ аналогична удельной теплопроводности серого чугуна. Несмотря на это ЧКГ в настоящее время является лишь ограниченной частью общего мирового производства литейного чугуна по сравнению с серым чугуном, доля которого составляет около 70% общего производства литейного чугуна, и чугуном с шаровидным графитом, доля которого составляет около 25% указанного общего производства.

Одной из причин сложившегося ранее ограниченного производства ЧКГ является трудность его надежного производства. Эта трудность заключается в том, что потенциалом графитизации и модифицирующими форму графита элементами нужно непрерывно управлять в узком диапазоне (значений), в процессе производства. К настоящему времени этого добивались с помощью большого количества тестов и экспериментальных, хорошо известных и зачастую дорогих присадок, вводимых в систему. Все же эти трудности были большей частью преодолены способами, раскрытыми в SE-B-444817, SE-B-469712 и SE-B-470091. В SE-B-444817 раскрыт способ производства литейного чугуна, содержащего модифицирующие форму графита вещества, который основан на термическом анализе, что дает возможность устанавливать выделение и рост графита по окончании процесса фактического затвердевания малого представительного образца и в конце-концов обрабатывать расправ дополнительными модифицирующими форму графита элементами, как это требуется для оптимального затвердевания ЧКГ после литья. Регистрируют зависящее от времени изменение температуры в центре образца и в точке расплава, лежащей вблизи от стенки пробо-отборного сосуда, в процессе затвердевания, за счет чего получают две разные кривые затвердевания, которые можно использовать, чтобы получить информацию относительно протекания затвердевания в процессе литья. Поскольку этот способ отбора проб дает быструю и очень точную информацию, касающуюся свойств кристаллизации, присущих расправу, предмет изобретения SE-B-444817 представляет собой первую реальную возможность управления крупносерийным производством ЧКГ.

В SE-B-469712 речь идет о развитии способа, рекомендованного SE-B-444817, и при этом используют особый тип сосуда для хранения образцов, имеющего стенки, пропитанные веществом, которое снижает концентрацию элементарного магния, растворенного в расплаве, вблизи стенки сосуда по меньшей мере на 0,003%. Это делается для того, чтобы создать в результате границу понижения содержания Mg при образовании чешуйчатого графита; что касается элементарного Mg, переход от образования компактного графита к образованию чешуйчатого графита как раз и дает диапазон концентраций всего в 0,003 процентных единиц, точнее - от 0,008% до 0,005%, хотя абсолютные значения могут изменяться в зависимости от времени затвердевания.

В SE-B-470091 раскрыто дальнейшее развитие способа, рекомендованного SE-B-444817. В описании к этому патенту указано, как можно определять еще и физический углеродный эквивалент (У.Э.) или потенциал графитизации расплавов литейного чугуна с модифицированной структурой, в число которых, помимо всех остальных, входит ЧКГ, который имеет значение У.Э. выше, чем эвтектическая точка. И здесь результаты термического анализа используют для коррекции или регулирования состава расплава. Способ основан на введении в пробоотборный сосуд образцов чугуна с низким содержанием углерода, причем размер этих образцов подбирают так, что эти образцы не плавятся полностью, когда сосуд наполняют расплавленным чугуном. Температуру расплава регистрируют, когда расплав затвердевает. Когда температура пересекает линию γ- ликвидуса, эту температуру регистрируют как абсолютную температуру или как разность температур по отношению к значениям измеренной и калиброванной эвтектической температуры для аналогичного типа литейного чугуна модифицированной структуры; У.Э. расплава определяют на основе фазовой диаграммы для этого литейного чугуна модифицированной структуры.

Положения, указанные в этих описаниях к патентам, отражают во всех основных чертах состояние известного уровня техники, на котором основаны способы производства ЧКГ однородного качества в промышленном масштабе. Это было почти не осуществимо старыми способами, раскрытыми, например, в DE-Al-29,37,321 (Стефанеску (Stefanescu)), DE-Cl-34,12,024 (Лампик (Lampic)) или JP-52,026,039 (Комацу (Komatsu)), поскольку обременены тяжелым грузом проблем с металлоломом. Однако, как упоминалось выше, производство ЧКГ остается весьма и весьма умеренным. Одна из важных причин этого состоит в том, что до сих пор было невозможно надежно управлять производством ЧКГ в каких бы то ни было непрерывных или полунепрерывных процессах, а можно было это делать только в периодических процессах.

"Непрерывный процесс" здесь в основном означает процесс непрерывного получения расплавленного чугуна, который затвердевает в виде ЧКГ, например - для литья в формах, расположенных в технологической линии непрерывного литьевого формования, т. е. процесс, посредством которого можно получать непрерывающийся поток такого расплавленного чугуна непрерывно, без какого бы то ни было прерывания процесса для подачи сырья или отвода обработанного чугуна, в отличие от "периодического процесса", который здесь означает производство и распределение отдельных партий расплавленного чугуна, который затвердевает в виде ЧКГ, после чего необязательно проводят аналогичную периодическую обработку; "полунепрерывный процесс" здесь означает процесс в целом, содержащий и периодический субпроцесс, и непрерывный субпроцесс, например, процесс, включающий периодическую обработку и подачу сырья в реактор, из которого конечные продукты можно получать на непрерывной основе, т. е. - без какого бы то ни было прерывания; в настоящем случае это означает, что процесс дает возможность выбора производства непрерывного ручья ЧКГ, хотя остается и возможность производства независимых отливок из ЧКГ, которое, по выбору, может происходить в технологической линии непрерывного литьевого формования.

Одно важное различие между периодическим процессом, с одной стороны, и непрерывным или полунепрерывным процессом, с другой стороны, состоит в том, что в периодическом процессе свойства продукта в принципе нельзя изменять или регулировать от одной производственной позиции к другой, а можно делать это только при подготовке новой партии материала, тогда как в процессе, который включает по меньшей мере один управляемый субпроцесс, такие изменения или регулировки в принципе можно осуществлять в любой момент времени; в настоящем случае это осуществляют путем последовательного управления содержанием затравочных веществ (а также, необязательно, модифицирующих форму графита веществ) в расплавленном чугуне на самой последней возможной стадии технологического процесса перед литьем, как будет подробно указано ниже. Из соображений простоты, а также руководствуясь вышеуказанной разницей, и понятие "непрерывного", процесса, и понятие "полунепрерывного процесса" в этом описании будут входить в термин "непрерывный процесс".

Тот факт, что для получения экономических выгод крупносерийное производство металлов или сплавов при литье изделий, близких по форме к готовому продукту, рано или поздно потребует непрерывного процесса производства, должен быть очевиден тем, кто работает в данной области техники. Непрерывный процесс должен обладать рядом преимуществ по отношению к периодическому процессу, что должно быть очевидно для специалистов в данной области техники. С точки зрения логики, например, непрерывные процессы производства могут дать преимущества, заключающиеся в том, что потенциальная опасность "перегруженных участков" или "узких мест" в производственной цепочке была бы значительно меньше, давая возможность оптимизированного экономичного использования производственной установки.

Как упоминалось во вводной части описания, одна из основных причин того, что ЧКГ по-прежнему получают посредством периодических процессов, а не непрерывных процессов, состоит в том, что проблемы управления процессом, присущие старым способам, не позволяют получить надежные процессы непрерывного производства ЧКГ.

Все техническое развитие любой степени практической важности в этой области было направлено на решение проблемы периодических процессов производства. Поэтому в вышеуказанных описаниях к патентам раскрыты способы, которые направлены на управление и регулирование состава заданного расплава ограниченного объема, т.е. партии. Из этой партии берут пробу и, если результат термического анализа показывает отклонения от заданных значений, корректируют состав всей партии, т.е. - в случае, если такая коррекция вообще возможна; если нельзя осуществить коррекцию состава партии, всю партию бракуют.

После отбора пробы и коррекции постава расплава расплавленный чугун как можно быстрее льют в соответствии с известными способами, как правило - в течение 5 - 20 минут. Многие присадки в расплаве вступают в химическую реакцию и становятся инертными в жидком чугуне, поддерживая температуру, когда время ожидания слишком велико. Таким образом, условия периодического процесса производства не дают больше одной возможности отбора проб в каждой партии, и прерывания процесса недопустимы. Пробу берут из передаточного ковша, и требуется такое время на удаление шлака из расплава и передачу расплава на позицию окончательной обработки, чтобы можно было их проводить в течение анализа пробы, за счет чего результаты анализа потом используют для осуществления любой необходимой регулировки расплава до литья. Стесняющий во времени термический анализ непригоден, поскольку это уменьшило бы резерв времени литья. Таким образом, хотя они обладают многими преимуществами, известные процессы нельзя считать надежной основой для какого бы то ни было непрерывного процесса производства, поскольку они не дают возможностей непрерывного управления свойствами продукта в соответствии с известным уровнем техники, а позволяют проводить только регулировку одной партии за один раз.

При периодических способах производства вводят большое количество затравочных и модифицирующих форму графита веществ в расплав на ранней стадии процесса, после чего выполняют процесс отбора проб для термического анализа и проводят коррекции непосредственно перед литьем. Это большое количество затравочного вещества должно быть значительно больше, чем количество, соответствующее его необходимому содержанию в отливаемом чугуне, поскольку затравочное вещество оказывает ограниченное воздействие; затравочное вещество стимулирует образование кристаллов графита, но если литье, а вместе с ним - и охлаждение расплава не происходит в заметном объеме, то большое количество центров кристаллизации, полученных таким образом, повторно растворяются в расплаве или физически устраняются из расплава, например, за счет флотации. Конечно, было бы желательно уменьшить используемое количество затравочного вещества до количества, которое соответствует требуемому содержанию в отливаемом чугуне.

Количество серы, присутствующей в расплаве литейного чугуна, вводимом в процесс, следует поддерживать на низком уровне; сера сама по себе нежелательна в ЧКГ, и потому ее во всех случаях нужно извлекать в ходе процесса. Высокое содержание серы также будет уменьшать точность термического анализа. Любое количество присутствующей серы будет реагировать с магнием, который является модифицирующим форму графита веществом, обычно используемым в таких процессах. Как недвусмысленно следует из SE-B-469712, только растворенный магний в элементарной форме оказывает модифицирующее форму графита воздействие. При анализе измеренного результата выяснилось, что высокое содержание серы вызывает неопределенность в том, прореагировала полностью или нет большая часть магния, введенного в систему, с серой, имевшейся в наличии в момент отбора пробы, а значит - вызывает неопределенность и в той степени, до которой необходима коррекция расплава.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ производства предварительно обработанного расплавленного чугуна с компактной формой графита, известного из патента WO N 92/08609 Al, B 22 D 2/00, C 21 C 1/10, 30.04.92.

Известному способу присущи недостатки вышеописанных в преамбуле способов.

В основу изобретения положена задача разработать непрерывный способ производства ЧКГ, обладающего вышеуказанными желательными свойствами за счет улучшенного управления производственным процессом.

Поставленная задача решается тем, что способ непрерывного получения предварительно обработанного расплавленного чугуна для отливки заготовок, который затвердевает в виде чугуна с компактным графитом, согласно изобретению, включает:

a) непрерывное получение ванны десульфурированного расплавленного чугуна;

b) регулирование, на основе результатов, полученных на этапе g), углеродного эквивалента расплава в ванне, полученной на этапе a), посредством добавления в расплав углерода и/или кремния и/или стали и регулирования содержания модифицирующих агентов, определяющих форму графита;

c) перемещение расплавленного чугуна в печь кондиционирования, в которой количество расплавленного чугуна поддерживают в предварительно заданных пределах для компенсации расхода чугуна, который периодически сливают в отдельные литейные формы на этапе d);

d) введение, на основе результатов, полученных на этапе g), затравочных агентов непосредственно перед разливкой чугуна в литейные формы;

e) отбор проб расплавленного чугуна из расплава в литейной форме;

f) затвердевание пробы в состоянии, при котором проба и вмещающая ее емкость находятся по существу в термическом равновесии при температуре выше температуры кристаллизации, с регистрацией при этом изменения температуры в зависимости от времени для определения свойств структуры и углеродного эквивалента чугуна по известной методике; и

g) если углеродный эквивалент и/или установленные свойства структуры чугуна в пробе отклоняются от соответствующих известных значений углеродного эквивалента и свойств структуры больше, чем предварительно заданные значения, то I) регулируют углеродный эквивалент в полученной на этапе b) ванне расплавленного чугуна, II) регулируют количество модифицирующего агента, определяющего форму графита, в полученной на этапе b) ванне расплавленного чугуна, или, если это необходимо, непосредственно в печи кондиционирования, и/или III) вводят затравочный агент на этапе d).

Поставленная задача решается также тем, что предложен альтернативный способ непрерывного получения предварительно обработанного расплавленного чугуна для отливки заготовок, который затвердевает в виде чугуна с компактным графитом и включает:

a) непрерывное получение десульфурированной ванны расплавленного чугуна;

b) регулирование, на основе результатов, полученных на этапе i), углеродного эквивалента расплава в ванне, полученной на этапе a), посредством добавления в расплав углерода и/или кремния и/или стали:

c) перемещение расплавленного чугуна в печь кондиционирования, в которой количество расплавленного чугуна поддерживают в предварительно заданных пределах компенсации расхода чугуна, который периодически сливают в ковши на этапе d);

d) разливку расплавленного чугуна в ковши;

e) регулирование на основе результатов, полученных на этапе i), содержания модифицирующих агентов, определяющих форму графита, и/или затравочных агентов;

f) разливку расплавленного чугуна из ковша в, по меньшей мере, одну литейную форму;

g) отбор пробы расплавленного чугуна из литейной формы;

h) затвердевание пробы в состоянии, при котором проба и вмещающая ее емкость находятся по существу в термическом равновесии при температуре выше температуры кристаллизации, с регистрацией при этом изменения температуры в зависимости от времени для определения свойств структуры и углеродного эквивалента чугуна по известной методике; и

i) если углеродный эквивалент и/или установленные свойства структуры чугуна в пробе, отклоняются от соответствующих известных значений углеродного эквивалента и свойств структуры больше, чем предварительно заданные значения, то I) регулируют углеродный эквивалент в полученной на этапе b) ванне расплавленного чугуна, II) регулируют количество модифицирующего агента, определяющего форму графита, в полученной на этапе e) ванне расплавленного чугуна, и/или III) вводят затравочный агент на этапе e).

Предпочтительные варианты воплощения предлагаемого способа охарактеризованы в также прилагаемых зависимых пунктах формулы изобретения.

Отклоняясь от направления, в котором развивалась эта область техники, и, найдя замену термическому анализу полностью обработанного чугуна, можно решить вышеупомянутые проблемы и получать ЧКГ непрерывным способом.

Согласно настоящему изобретению, затравочные вещества необходимо вводить только непосредственно перед литьем, т.е. в точно определенных количествах, что было невозможно при традиционных способах, когда затравочное вещество вводили на ранних стадиях процесса, но обязательно - в избыточных количествах. Вместе с тем, в случае настоящего изобретения замеряют способность полностью обработанного чугуна к кристаллизации, а результат этого измерения используют для управления, с обратной связью, подачей затравочного вещества, которую осуществляют на последней возможной стадии процесса обработки с тем, чтобы оптимизировать количество затравочного вещества, вводимого в систему. Поскольку затравочное вещество обычно включает в себя FesI, это также окажет влияние на значение У.Э., и этот результат тоже окажет обратное влияние на стадию II и будет использован для увеличения или уменьшения навески веществ для регулирования содержания углерода и/или кремния в чугуне, если это необходимо.

При воплощении настоящего изобретения его легче приспособить к расплавам чугуна с высоким содержанием серы, если приходится использовать таковые. Можно предусмотреть стадию десульфурации перед передачей расплавленного литейного чугуна в печь кондиционирования (conditioning furnace), или, вместе этого, можно ввести некоторое заданное количество модифицирующего форму графита вещества, которое, помимо количества, требуемого для модификации структурных свойств (расплава - прим.перев.), также включает в себя стехиометрическое количество, соответствующее содержанию серы в чугуне, так что, в принципе, к концу процесса вся сера вступает в химическую реакцию, и получаемый ЧКГ не будет содержать серу в растворе. Как упоминалось выше, эта реакция далеко не мгновенная и влияет на пробы, отбираемые в ходе процесса. Тем не менее, при воплощении настоящего изобретения на практике, пробу берут в конце процесса из расплава чугуна, который, в среднем, выдерживали в течение довольно длительного периода времени в печи кондиционирования. С каждой новой партией расплава, передаваемой в печь кондиционирования, концентрацию активной серы в этой новой партии уменьшают путем смешивания партии с расплавом с более низким содержанием активной серы, присутствующим в печи кондиционирования, и введенной сере дают время на вступление в реакцию в более полной степени до отбора пробы.

Получение расплавленного литейного чугуна на стадии I обычно осуществляют в плавильной печи, например - в вагранке или электрической печи, и может представлять собой дуплекс-процесс, включающий операции в плавильной печи и в печи обработки. Сырьем, используемым для получения расплава, может быть чугунный лом, сырье в виде свежего чугуна (virgin iron), литейный возврат и другие обычные материалы для загрузки при литье чугуна или их сочетания; хотя это и не предпочтительно, сырье может иметь относительно высокое содержание серы.

Значение У.Э. расплава регулируют на стадии II с помощью углеродистого и или кремнистого, или низкоуглеродистого чугуна, которые вводят в количествах, соответствующих результату термического анализа расплава, литье которого только что было осуществлено; таким образом, принцип, на основе которого регулируют У.Э., по существу соответствует способу, раскрытому в SE-B-470091.

Согласно одному варианту воплощения предлагаемого способа, именуемого ниже вариантом A, расплав затем транспортируют в реакционный сосуд, обычно - в виде ковша, в котором расплав подвергают основному процессу обработки, при котором модифицируют форму графита вещество, такое, как магний, вводят в количестве, диктуемом вышеуказанным результатом анализа, по существу - в соответствии со способами, раскрытыми в SE-B-444817 и SE-B-469712. Магний можно вводить в расплав в соответствии с любым подходящим обычным способом. Магнийсодержащие сплавы (например, сплав FeSiMg, содержащий 45 - 60% Fe, 40 - 70% Si и 1 - 12% Mg) можно использовать в так называемом сэндвич-процессе (т. е. сплав помещают на дно реакционного сосуда, а расплав заливают поверх сплава), хотя предпочтительной будет навеска чистого магния, поскольку это вызывает образование меньшего количества шлака. Чистый магний можно вводить, например, в виде проволоки, или в так называемом ГФ-преобразователе (ГФ (GF)= Георг Фишер АГ (Georg Fisher AG)). Как упоминалось выше, необязательно вводить затравочное вещество в основном процессе обработки, хотя никаких препятствий к введению затравочного вещества в основном процессе обработки нет.

По завершении необязательного основного процесса обработки шлак выводят из расплава, а расплав транспортируют в печь кондиционирования, которой может быть открытая печь (open furnace), когда, например, условия процесса таковы, что расплав защищен от воздействия атмосферного кислорода непрерывным слоем шлака, хотя предпочтительна закрытая печь, предпочтительно снабженная атмосферой инертного защитного газа. Это минимизирует нежелательное окисление составляющих расплава, а также, в частности, легко окисляемых модифицирующих форму графита веществ, таких как магний. При использовании защитного газа используемым газом может быть только неокисляющий газ, такой как азот или, например, благородный газ, или их смесь.

Согласно одному варианту воплощения изобретения, используют закрытую печь кондиционирования, которая также, предпочтительно, находится под давлением. Помимо нагнетания давления в печи и за счет этого дополнительного уменьшения доступа воздуха к расплаву в печи кондиционирования, в случае, когда печь кондиционирования сконструирована должным образом, давление в печи можно регулировать с тем, чтобы управлять розливом расплава в литейные формы предпочтительным образом; подробнее это будет описано ниже.

Печь может быть, например, типа ПРЕССПОР (PRESSPOUR), например - того типа, которые продает компания Эй Би Би (ABB). Партию, загружаемую в печь, смешивают в печи кондиционирования с уже имеющимся в ней расплавом.

Повторная загрузка содержимого расплава в печи обычно составляет примерно до 25%, поскольку было обнаружено, что этот уровень оборота обеспечивает хороший эффект коррекции содержимого.

Согласно варианту A, дополнительное модифицирующее форму графита вещество, например магний, можно вводить в расплав в печи кондиционирования, если это потребуется. Магний можно подавать в виде провода или прутка в стальной оплетке с сердечником из магния, причем его подают в печь через закрываемое отверстие в колпаке или крышке печи. Как и в случае присадок на ранней стадии, количество магния, вводимого в систему, определяется результатом термического анализа полностью обработанного ЧКГ, либо в литейной форме, либо с потока расплава непосредственно перед ней. Существует опасность образования газа в расплаве, когда в него вводят по меньшей мере некоторые модифицирующие форму графита вещества, такие как, например, магний, который легко испаряется при вводе в расплав. Когда в печи кондиционирования нагнетают давление, образующийся в результате этого газ вносит нарушение в работу системы управления нагнетанием давления. Поэтому давление в печи кондиционирования предпочтительно уменьшают при введении модифицирующего форму графита вещества в расплав, когда он находится в печи кондиционирования.

В другом варианте воплощения, именуемом ниже вариантом B, являющемся альтернативной варианту A, расплавленный литейный чугун транспортируют из печи кондиционирования в малый разливочный ковш перед разливкой в литейные формы, и вводят общее количество модифицирующего форму графита вещества в этот ковш в соответствии с вышеупомянутым принципом регулирования расплава, т. е. основной чугун, удерживаемый в печи кондиционирования, ранее не был обработан магнием.

Последовательность стадий производства оканчивается отбором пробы для термического анализа. Пробу предпочтительно отбирают в литниковой чаше или в литниковой системе, хотя ее можно брать и из потока литья или, например, из разливочного ковша, если он есть. Пробу можно брать вручную, например, с помощью ручного ковша, или полностью автоматически, или полуавтоматически; в этом контексте полуавтоматический отбор проб может означать, что фактически пробу отбирают автоматически, а пробники заменяют вручную. Устройства для отбора проб могут, например, быть того типа, который описан в SE-B-446775. Поскольку должен пройти заданный период времени, чтобы дать расплаву, уже присутствующему в печи кондиционирования, возможность перемещаться с каждой новой партией расплавленного чугуна, вводимого в печь перед тем, как расплав, изымаемый из печи, окажется способным дать результат анализа, отражающий содержимое печи, следует пропустить несколько форм, предпочтительно - примерно 4 - 5 форм, перед отбором пробы после каждого повторного наполнения печи кондиционирования. С другой стороны, в случае варианта A, необходимо брать пробу со скоростью, достаточно высокой для того, чтобы гарантировать, что результат анализа можно использовать для модификации следующего основного процесса обработки. При определении продолжительности этого времени перемещения в число важных параметров, которые следует учесть, входят продолжительность времени наполнения литейных форм, емкость форм, размеры печи кондиционирования и, если он применяется, размеры ковша, в котором осуществляют основную обработку.

Процедуры, выполняемые в начале процесса, большей частью зависят от начальных условий. Например, можно использовать установку для получения серого чугуна или чугуна с шаровидным графитом для запуска процесса, или можно в большей или меньшей степени наполнить печь кондиционирования расплавом. В любом случае, печь кондиционирования сначала наполняют расплавленным литейным чугуном, необязательно проводят основную обработку магнием до тех пор, пока концентрации серы и/или других присадок в расплаве не окажутся по существу в правильных диапазонах для производства ЧКГ. Наполнение печи производят, в основном, на базе опыта, необязательно - с помощью химического анализа проб, взятых в желобе.

Согласно варианту A, при пуске печь наполняют, грубо говоря, на три четверти ее емкости, после чего расплав выпускают до тех пор, пока не будет достигнут устойчивый и равномерный уровень затравочного вещества, как правило, соответствующий пропуску примерно 2 - 4 литейных форм, после чего литье временно прерывают и берут пробу для термического анализа. Результат этого анализа влияет на основную обработку следующей партии расплава в реакционном сосуде, причем этим расплавом позднее наполняют печь кондиционирования, а также указывает на возможную потребность введения магния в расплав в печи кондиционирования с целью быстрого регулирования системы, после чего можно начинать производство. В случае запланированных или нежелательных перерывов в работе давление в печи уменьшают после остановки производства, так что расплав в желобе печи будет возвращаться обратно в печь, предотвращая тем самым растворение или окисление магния. Поскольку скорость растворения магния в единицу времени в печи известна, можно рассчитать уменьшение активного магния в течение периода остановки. Затем можно ввести соответствующее количество магния в расплав после остановки, а потом повторно начать производство.

Процедуры запуска и остановка по существу те же, что указаны выше, когда их применяют при воплощении на практике варианта B. Ковши следует нагревать заранее. В случае остановок ковши следует опорожнять, если можно и каким-либо иным образом, обратно в печь кондиционирования в течение нескольких минут после остановки и, в случае любой более продолжительной остановки, их следует подогревать; при повторном запуске производства ковши просто снова наполняют.

Теперь предлагаемый способ будет описан подробнее со ссылкой на ряд примеров, а также - со ссылкой на прилагаемые чертежи, на которых одинаковые цифровые позиции обозначают одинаковые объекты.

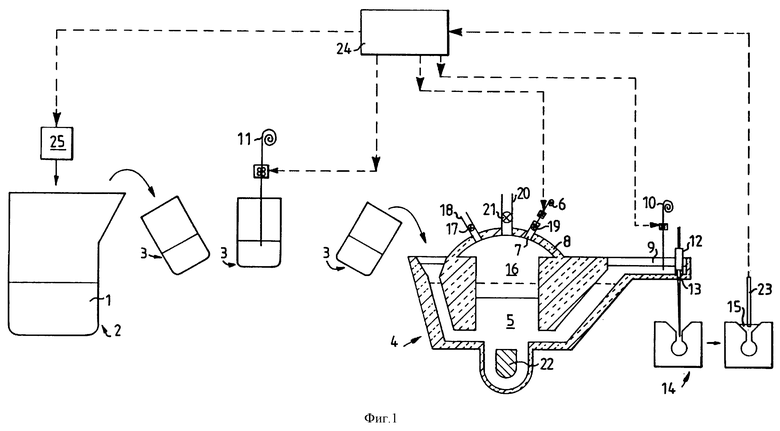

Фиг. 1 - принципиальная схема варианта A способа, соответствующего настоящему изобретению.

Фиг. 2 - пример диаграммы управления, посредством которой управляют содержанием модифицирующих форму графита веществ в расплаве при воплощении способа, соответствующего фиг. 1.

Фиг. 3 - пример диаграммы управления, аналогичной схеме, показанной на фиг. 2, но касающейся количества затравочного вещества в расплаве.

Фиг. 4 - принципиальная схема вариантов B способа, соответствующего настоящему изобретению.

В случае варианта воплощения, проиллюстрированного на фиг. 1, который является примером вышеописанного варианта A, сначала готовят расплав 1 чугуна в печи 2. В этом случае расплав получают из чугунного лома. У.Э. расплава регулируют в печи 2, вводя в расплав углерод и/или кремний и/или стали, например углеродистую и/или кремниевую сталь, как показано позицией 25. Затем расплав транспортируют в ковш 3, в котором расплав подвергают основному процессу обработки, заключающемуся во введении магния 11 в какой-либо приемлемой форме. После этой основной обработки удаляют шлак с поверхности расплава и транспортируют расплав и вводят его в закрытую печь кондиционирования 4, в которой поддерживают атмосферу инертного газа под давлением и которая относится к так называемому типу печи разливки под давлением, которые поставляет компания Эй Бм Би под торговым наименованием ПРЕССПОР. Расплав выпускают из печи в управляемом режиме, либо управляя избыточным давлением газа в пространстве 16 печи - с помощью заслонки 17 в нагнетательном газопроводе 18, - или стопорного стержня 12, который входит в выпускное отверстие 13 в желобе 9, или путем сочетания этих способов управления. Расплав 5 нагревают посредством блока 22 индукционного нагрева и за счет этого до некоторой степени повторно перемешивают. Партию расплава, вводимого в печь кондиционирования 4, смешивают с расплавом 5, который в ней уже есть. Когда процесс непрерывный, используют примерно 75% емкости печи. Кроме того, магний можно подавать в печь 4 при необходимости. Магний подают в виде провода или прутка 6 в стальной оплетке с сердечником из магния, причем его подают в печь 4 через закрываемое отверстие 7, предусмотренное в каркасе 8 печи. Как и в случае введения других присадок, введение магния в печь также определяется результатом термического анализа отливаемого ЧКГ. Отверстие 7 предусмотрено в заслонке или крышке 19. Конструкция также включает в себя вытяжную трубу 20 (которая, необязательно, может совпадать с отверстием 7), через которую происходит вентиляция конкретных паров MgO, Mo или других газов, имеющихся в среде печи и которая снабжена заслонкой или крышкой 19, установленной в каркасе 8. Заслонка 17 при работе открыта для непрерывной подачи газа, тогда как заслонки 19 и 21 закрыты. Когда необходимо ввести магниевый провод 6 в печь, давление в печи сначала уменьшают, в результате чего уровень расплава в желобе 9 падает до уровня, показанного пунктирными линиями. Эта операция занимает примерно 10 - 20 секунд. Заслонка 21 в вытяжной трубе 20 и клапана 19 подачи магния после этого открываются, что занимает примерно 5 секунд. Провод 6 с магниевым сердечником подают в печь в течение примерно 30 секунд. Затем заслонки 19 и 21 закрываются, что занимает еще 5 секунд. И наконец, заслонка 17 открывается и давление увеличивается до своего нормального рабочего уровня, что занимает примерно 20 секунд. Таким образом, время, затрачиваемое на подачу магниевого стержня 6 в печь кондиционирования, составляет в общем примерно 70 секунд. Затравочное вещество 10 подают в желоб 9 печи в соответствии с вышеупомянутым принципом регулирования - непосредственно перед выпуском расплава. Выпуском расплава из печи 47 управляют с помощью стопорного стержня 12. Последовательность операций способа завершают отбором пробы 14 для термического анализа с помощью устройства 23 для отбора проб, которое здесь подробно не описывается. В иллюстрируемом случае пробу берут в литниковой чаше или литниковой системе 15 литейной формы 14. Чтобы гарантировать, что результат анализа будет отражать содержимое печи, дают пройти 4 - 5 литейным формам после каждого повторного наполнения печи кондиционирования перед отбором пробы. Пробу анализируют с помощью ЭВМ 24, не описанной здесь подробно; пунктирные стрелки указывают направление потока информации в ЭВМ 24 и из ЭВМ 24.

Добавки модифицирующих форму графита веществ в систему регулируют должным образом в соответствии с принципами, изложенными ниже со ссылкой на диаграмму управления, показанную на фиг. 2, на которой величина параметра управления для содержания модифицирующего форму графита вещества отложена по оси "y" в функции времени, которое отложено по оси "x". Положительные значения координаты "y" показывают избытки относительно значения параметра управления модифицирующим форму графита веществом, тогда как отрицательные значения указывают на недостаток. Значение параметра управления совпадает с осью "x", т.е. - соответствует y = 0. Цифровые отметки имеют следующий смысл:

100 = верхний предел технических условий;

110 = верхний предел управления;

120 = нижний предел управления;

130 = нижний предел технических условий.

Когда действительное значение лежит в пределах управления (т.е. - между линиями 110 и 120), а его изменение не выходит из этой области, не требуется вносить изменения во введение магния; в следующем основном процессе обработки будет участвовать то же количество магния, что и в предыдущем процессе. Если фактическое значение лежит выше верхнего предела управления 110, но ниже верхнего предела 100 технических условий, в следующем основном процессе обработки добавку магния уменьшают. Если фактическое значение лежит в соответствующем нижнем диапазоне (между линиями 120 и 130), в следующем основном процессе обработки добавку магния увеличивают. Если фактическое значение лежит выше верхнего предела 100 технических условий, расплав больше не выпускают из печи кондиционирования до тех пор, пока не произойдет растворение (внутреннее) содержащегося в ней магния, или разбавляют содержащийся в печи расплав расплавом с более низким содержанием магния до тех пор, пока содержание магния не достигнет приемлемого уровня. В этот момент выдается резкий сигнал предупреждения. Если печь кондиционирования не заполнена до своей вместимости, в имеющийся расплав можно вводить загрузку, содержащую меньше магния. Выпуск расплава из печи также прерывают, когда фактическое значение падает ниже нижнего предела 130 технических условий, хотя в этом случае в печь подают магниевый провод до тех пор, пока не будет выдан резкий сигнал предупреждения.

Введением затравочного вещества в расплав управляют аналогичным образом. Цифровые отметки на фиг. 3 имеют тот же самый смысл, что и цифровые отметки, показанные на фиг. 2. Если фактическое значение лежит в пределах управления (между линиями 110 и 120), а его изменение не выходит из этой области, то не требуется вносить изменения в количество затравочного вещества, вводимого в систему. Если фактическое значение лежит вне пределов управления, количество затравочного вещества, вводимого в расплав по желобу печи кондиционирования, либо увеличивают, либо уменьшают; также выдается резкий сигнал предупреждения, когда фактическое значение лежит вне пределов технических условий (линии 100 и 130, соответственно).

В случае варианта, проиллюстрированного на фиг. 4, который является примером ранее указанного варианта B, расплав чугуна получают в печи 42. Затем расплав транспортируют в резервуар 43, в котором расплав десульфурируют в соответствии с любым подходящим известным процессом, достигая содержания серы 0,005 - 0,01 вес.%. Одновременно вводят углерод, достигая его содержания на уровне примерно 3,7 вес.%, чтобы отрегулировать значение У.Э. расплава. После этого выводят шлак с поверхности расплава, а сам расплав транспортируют и вводят в находящуюся под давлением печь кондиционирования 44 (аналогичную печи 4 в примере варианта A), имеющую емкость примерно 6 - 65 тонн, и из этой печи расплав выпускают в управляемом режиме в соответствии с любым из способов, указанных в примере варианта A. Партию расплава, вводимую в печь кондиционирования 44, смешивают с расплавом 45, который в ней уже есть, причем, необязательно, можно также вводить легирующие присадки, например Cu или Sn; такие легирующие присадки можно также, или вместо этого, вводить в некоторый другой момент процесса. Из печи кондиционирования расплавленный чугун разливают в малый ковш 60 обработки или разливки. Расплав в этих ковшах после этого обрабатывают проводом 46 с магниевым сердечником, а также затравочным веществом 50 - непосредственно перед литьем в формы 54. Последовательность операций способа завершают отбором пробы 63 для термического анализа из ковша 60 или из литниковой чаши или литниковой системы 55 литейных форм 54. Как и в случае других добавок, добавки магния, а также затравочного вещества, зависят от результата термического анализа отливаемого ЧКГ. Принципы управления и регулирования, изложенные в связи с фиг. 2 и 3, по существу, применимы также и в случае этого последнего варианта воплощения.

Должно быть очевидно, что изобретение не сводится к его раскрытым и проиллюстрированным примерами вариантам воплощения и что раскрытый способ можно модифицировать многими путями в рамках объема изобретения и в пределах компенсации специалистов в данной области техники. Например, можно проводить дополнительный термический анализ после необязательной основной обработки, чтобы гарантировать приемлемое качество загрузки в печь кондиционирования. Конечно, можно также использовать в рамках объема настоящего изобретения и другие принципы устройства, компоненты вещества и т.д. при воплощении способа.

Изобретение относится к области металлургии. Способ непрерывного получения расплавленного литейного чугуна для литья чугуна с компактным графитом (ЧКГ) включает получение десульфурированного расплавленного чугуна (РЧ), введение веществ для регулирования углеродного эквивалента, транспортировку РЧ в печь кондиционирования, в которой РЧ поддерживают в заданных пределах для компенсации расхода чугуна, разливку расплавленного чугуна в формы или ковши, а из этих ковшей - в формы и введение модифицирующих форму графита веществ и затравочных веществ. Отбирают пробу РЧ перед указанной разливкой или из литейных форм с последующим затвердеванием пробы из состояния, в котором проба и сосуд для ее хранения находятся в термическом равновесии при температуре выше температуры кристаллизации, с регистрацией изменения температуры расплавленного чугуна в центре пробы и в непосредственной близости от стенки сосуда. После чего используют зарегистрированные изменения температуры для установления структурных свойств и углеродистого эквивалента чугуна известным способом. Когда установленные углеродный эквивалент и структурные свойства чугунного литья отклоняются от известных свойств ЧКГ, регулируют в полученной ванне десульфурированного РЧ количество вводимого регулирующего потенциал графитизации вещества или регулирование вводимого или удаляемого модифицирующего форму графита вещества в ванне РЧ или в печи кондиционирования, или регулируют непосредственно перед заливкой чугуна в литейные формы количество вводимого затравочного вещества в заданном соотношении с указанным отклонением. Изобретение позволяет непрерывно производить ЧКГ, обладающий желательными свойствами, за счет улучшения непрерывного управления свойствами производимого продукта в процессе его производства, 2 с. и 11 з.п. ф-лы, 4 ил. .

a) непрерывное получение ванны десульфурированного расплавленного чугуна;

b) регулирование на основе результатов, полученных на этапе g), углеродного эквивалента расплава в ванне, полученной на этапе a), посредством добавления в расплав углерода, и/или кремния, и/или стали и регулирования содержания модифицирующих агентов, определяющих форму графита;

c) перемещение расплавленного чугуна в печь кондиционирования, в которой количество расплавленного чугуна поддерживают в предварительно заданных пределах для компенсации расхода чугуна, который периодически сливают в отдельные литейные формы на этапе d);

d) введение на основе результатов, полученных на этапе g), затравочных агентов непосредственно перед разливкой чугуна в литейные формы;

e) отбор пробы расплавленного чугуна из расплава в литейной форме;

f) затвердевание пробы в состоянии, при котором проба и вмещающая ее емкость находятся по существу в термическом равновесии при температуре выше температуры кристаллизации, с регистрацией при этом изменения температуры в зависимости от времени для определения свойств структуры и углеродного эквивалента чугуна по известной методике;

g) если углеродный эквивалент и/или установленные свойства структуры чугуна в пробе отклоняются от соответствующих известных значений углеродного эквивалента и свойств структуры больше, чем предварительно заданные значения, то I) регулируют углеродный эквивалент в полученной на этапе b) ванне расплавленного чугуна, II) регулируют количество модифицирующего агента, определяющего форму графита, в полученной на этапе b) ванне расплавленного чугуна, или, если это необходимо, непосредственно в печи кондиционирования, и/или III) вводят затравочный агент на этапе d).

a) непрерывное получение десульфурированной ванны расплавленного чугуна;

b) регулирование на основе результатов, полученных на этапе i), углеродного эквивалента расплава в ванне, полученной на этапе a), посредством добавления в расплав углерода, и/или кремния, и/или стали;

c) перемещение расплавленного чугуна в печь кондиционирования, в которой количество расплавленного чугуна поддерживают в предварительно заданных пределах для компенсации расхода чугуна, который периодически сливают в ковши на этапе d);

d) разливку расплавленного чугуна в ковши;

e) регулирование на основе результатов, полученных на этапе i), содержание модифицирующих агентов, определяющих форму графита, и/или затравочных агентов;

f) разливку расплавленного чугуна из ковша в, по меньшей мере, одну литейную форму;

g) отбор пробы расплавленного чугуна из литейной формы;

h) затвердевание пробы в состоянии, при котором проба и вмещающая ее емкость находятся, по существу, в термическом равновесии при температуре выше температуры кристаллизации, с регистрацией при этом изменения температуры в зависимости от времени для определения свойств структуры и углеродного эквивалента чугуна по известной методике;

i) если углеродный эквивалент и/или установленные свойства структуры чугуна в пробе отклоняются от соответствующих известных значений углеродного эквивалента и свойств структуры больше, чем предварительно заданные значения, то I) регулируют углеродный эквивалент в полученной на этапе b) ванне расплавленного чугуна, II) регулируют количество модифицирующего агента, определяющего форму графита, в полученной на этапе e) ванне расплавленного чугуна, и/или III) вводят затравочный агент на этапе e).

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ контроля процесса модифицирования чугуна | 1983 |

|

SU1113207A1 |

| Устройство для обработки расплава | 1969 |

|

SU438695A1 |

| Способ управления технологическим процессом на участке подготоки чугуна для отливки изложниц | 1984 |

|

SU1186645A1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4046509 A, 06.09.1977 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Электроиллюминационное устройство | 1973 |

|

SU470091A1 |

| Пластификатор | 1971 |

|

SU469712A1 |

Авторы

Даты

2000-02-20—Публикация

1994-12-07—Подача