где rn; - масса чугуна в i -м чугуно воз ном ковше;. К - количество поступивших чугун воэных ковшей-, X , . доля чугуна из i -го чугуновозного ковша, поступающая при смешивании в j -и миксер-отстойник, М - количество миксеров-отстойни ков на участкеJ m j - требуемая ,масса чугуна в j-м миксере-отстойнике с заданным содержанием марганца не ниже С ,д„ Л V и кремния не ниже С Т т/-ТМЭ ХЛ-и ТЛ СГ Т-ГО TJfJT-MrCi { . . rnj - масса чугуна в j -м миксере отстойнике (остаток) перед заливкой порции чугуна из вновь поступивших чугуновозных ковшей , С , ; и : - содержание марга ца и кремния в остатке чугуна в | миксере-отстойнике;Т - температура чугуна в i -м чу гуновозном ковше; Mn.jCc,;, и Tj - нижние преде лы по содержанию марганца, кремния и по температуре заливки для чугуна из j -го миксера-отстойника); йТ- - суммарное снижение температуры чугуна при переливе из чугуновозного ковша в промежуточный ков затем в миксер-отстойник, за время выдержки в миксере, при переливе из миксера в заливочный ковш, а так же во время рафинирования J А Tj - снижение температуры чугуна, за время выдержки в миксереотстойнике, а также гфи переливе из миксера в заливочный ковш и за время рафинирования: . - температура остатков чугуна - . в J -м миксере-отстойнике m . и m - - масса ферромарганца и ферросилиция, присаживаемых в промежуточные ковши или миксерыотстойники соответственно; и С - содержание марганца и кремрия в ферромарганце и ферросилиции соответственно; ,„ и otg; - коэффициент усвоения Мп и Si при вводе ферросплавов в .промежуточные ковши или миксеры-отстойникиQpeMn Qpee; удельное количество тепла, расходуемое на нагрев до температуры жидкого чугуна и растворение в чугуне компонентов ферромарганца и ферросилиция соответственно;С - удельная теплоемкость жидкого чугуна FeMn FeSi ферромарганца и ферросилиция, соответственно; Мп i 5 1 содержание Мп и Si в чугуне i -го чугуновозного ков ...-, .. FeWn Fee; при зтом л ,т и т: определяют путем приведения данной задачи линейного программирования к каноническому виду и решения ее, напримерJ симплекс-методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления технологическим участком чугуновозные ковши-миксеры-сталеплавильные агрегаты | 1984 |

|

SU1196381A1 |

| Способ подготовки доменного чугуна для литья тонкостенных отливок | 1978 |

|

SU765366A1 |

| СПОСОБ УПРАВЛЕНИЯ УЧАСТКОМ ПОДГОТОВКИ ЧУГУНА К ПЛАВКЕ | 1986 |

|

SU1398406A1 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| Способ внепечной обработки расплава чугуна в ковше | 1990 |

|

SU1724696A1 |

| СПОСОБ УПРАВЛЕНИЯ УЧАСТКОМ ПОДГОТОВКИ ЧУГУНА К ПЛАВКЕ | 2004 |

|

RU2274661C2 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ производства стали | 1977 |

|

SU670377A1 |

| Чугун для изложниц | 1989 |

|

SU1686022A1 |

| Способ получения износостойкого чугуна для тормозных барабанов | 1989 |

|

SU1696484A1 |

СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ НА УЧАСТКЕ ПОДГОТОВКИ ЧУГУНА ДЛЯ ОТЛИВКИ ИЗЛОЖНИЦ, включающий перелив чугуна из чугуновозного ковша в миксер-отстойник или промежуточный ковш с последующим переливом ,в миксер-отстойник, ввод в миксер-отстойник или промежуточный ковш ферросплавов в зависимости от химического состава чугуна, выпуск чугуна в заливочные ковши и дальнейшее рафинирование продувкой нейтральным газом с длительностью, , определяемой по разности между исходной и требуемой для заливки температурами чугуна, отличающийся тем, что, с целью повышения производительности участка, повьш1ения качества чугуна и снижения расхода ферросплавов, предварительно порционно смешивают чугун из одновременно поступивших на участок чугуновозных ковшей в промежуточных ковшах или в миксерах-отстойниках .и при несоответствии химического состава чугуна заданному значению вводят ферросплавы на установках для рафинирования, причем смешивание чугуна из чугуновозных ковшей и присадку ферросплавов осуществляют в пропорции, определяемой из решения следующей задачи линейного программирования к f/i, млз Ь;..oyj ПГй мЧ.; Й-Г Ч оГ i FeS; FeMn FeMn с- V n геэ t-emn - c 0; JH,W) § Xi,, Z:X.H,; U, ЭО Od m:« OiplMa j .TM. СД M 5 /«7Fesi .-ГеМпч j l Fesr i ReMn j ) тде 1,(Сд,,.-с;:,„,) 4

1

Изобретение относится к черной металлургии, конкретно к управлению технологическими процессами в черной металлургии.

Цель изобретения - повьшгение производительности участка, улучшение качества чугуна и снижение расхода ферросплавов.

Жидкий чугун, использующийся для производства отливок, например изложниц, должен иметь заданный химический состав и температуру перед заливкой в формы. Поступающий на участок чугун в каждом ковше имеет разную температуру и химически

состав, при этом содержание в чугуне таких компонентов, как марганец и кремний, значительно отличается как в меньшую, так и в большую сторону ;

от заданных значений. В зависимости от типа изложниц, требования к химическому составу чугуна и температуре его заливки отличаются. Таким образом, возникает задача получения

необходимого количества порций

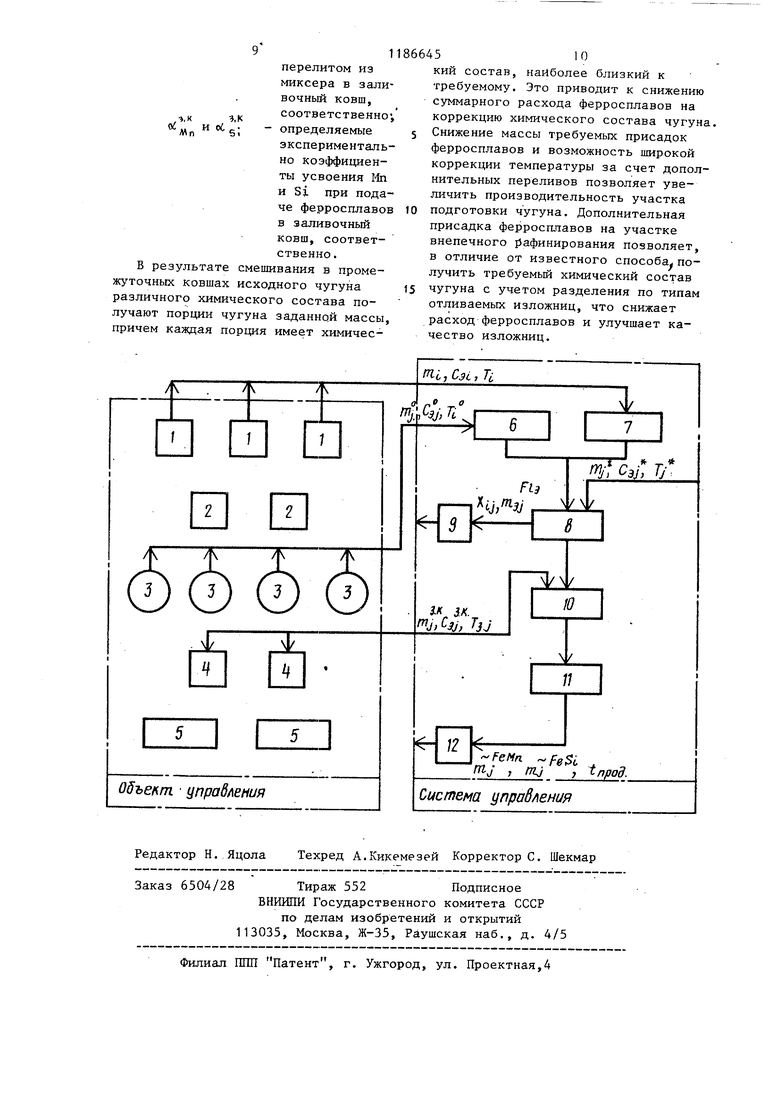

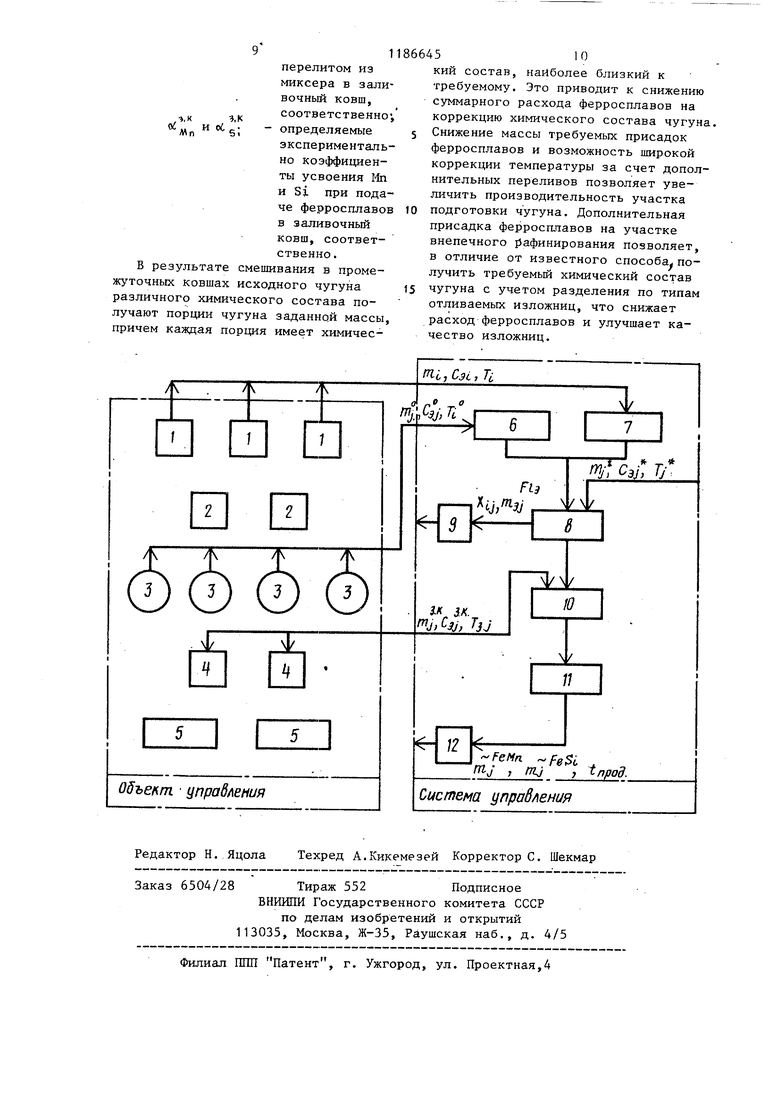

чугуна, отличающихся по массе, химическому составу и температуре заливки. Задача решается на участ ке, включающем поступающие чугуновозные ковши с жидким передель3ным чугуном, промежуточные ковши, миксеры-отстойники, установки для рафинирования чугуна и другое обору дование. Обычно на участке имеется два-три промежуточных ковша, четыре миксера и одна-две установки для рафинирования чугуна нейтральными газами. К началу технологического продесса подготовки чугуна имеется три-четыре чугуновозных ковша с жид ким передельным чугуном. На чертеже изображена система уп равления с помощью которой реализуется способ. Блок-схема системы управления технологическим процессом на участк .подготовки, передельного чугуна первой плавки для отливки изложниц содержит чугуновозные ковши 1, промежуточные ковши 2, миксеры-отстойники 3, заливочные ковши 4, установки 5 рафинирования чугуна в заливочных ковшах нейтральными газами блок 6 определения массы чугуна в миксере (остаток) перед заливкой чугуна из вновь поступивших чугуновозных ковшей, его химического состава и температуры, блок 7 определе ния массы, химического состава и температуры чугуна в чугуновозных ковшах, блок 8 расчета режима смеши вания чугуна из чугуновозных ковшей и коррекции химического состава в промежуточных ковшах или миксерахотстойниках, информационное табло 9 по показаниям которого оператор управляет смешиванием чугуна в миксерах-отстойниках или в промежуточных ковшах и заполнением миксеровотстойников, блок 10 определения массы hi температуры 7 -i и хи 1 i.K мического состава чугуна пос .ле его выпуска из j -го миксера в заливочный ковш, блок 11 расчета ре жима рафинирования и коррекции хими ческого состава чугуна в заливочных ковшах и информационное табло 12, п показаниям которого оператор управляет рафинированием чугуна. J Способ может быть реализован при управлении технологическим процессо на участке, включающем не менее дву миксеров-отстойников, одного промежуточного ковша, одной установки ра финирования чугуна и способном принять одновременно не менее двух чугуновозных ковшей. 54 Система управления технологическим процессом на участке подготовки передельного чугуна для отливки изложниц работает следующим образом. К моменту поступления одновременно трех-четырех чугуновозных ковшей емкостью 100 т на участок, включающий два промежуточных ковша емкостью 100 т, четыре миксера-отстойкика емкостью 100 т и две установки для рафинирования чугуна в 60-тонных заливочных ковшах, в систему вводятся данные о наличии остатков чугуна в миксерах-отстойниках, его хиксоставе и температуре (т ,Cj,„ ,C5i,j,Tj° блок 6), вводится информация о потребностях чугуна для производства отливок (масса порций, химический состав, температура заливки: № - J Mn,j)s;,jJ;|la также информация о массе чугуна, его химическом составе и температуре в каждом из чугуновозных ковшей ( П1- , С .т; блок 7) . Информация передается в блок расчета режима смешивания и коррекции химического состава (блок 8). В блоке 8 решается задача (1)-(9) линейного программирования: , jMS . (1) Х;. «...c..fe. j.MTi V(2) -SM-Ki 4; -- 4.0i j.uTj 43) TIX--P.D Р«МпОр«Мп - .,, Лт -1 .J .i.M)(4) (5) .(6) .0;,.Г«)(7) r O-jTw-(8) .i|-l2Fesr-r Z,.,)«,H,(9) ,,j)i (Чгс,.)) Pi.i-m..(TrT.-6r.). ,.j) br-I-(Cs,i-c:;.i)v .(i-T;-.ti), где m- - масса чугуна в i -ом чугуновозном ковше; .K- количество поступивших чугуновозных ковшей; X доля чугуна, из i -го чугуновозного ковша, поступающая при смешивании в j -и миксерi М - количество миксеров-отстойников -на участке J т - требуемая масса чугуна в J-ом миксере с заданным содержанием марганца не ниже и кремния н ) mj - масса чугуна в j -м миксере (остаток) перед заливкой порции чугуна из вновь поступивших чугуно- . B03iftix ковшей , и , содержание марганца и кремния в остатке чугуна в -м миксере, Т; - температура чугуна в i -м чугуновозном ковшеi Mn,j Сб;.з и Tj - нижние преде лы по содержанию в чугуне марганца, кремния и по температуре заливки дл чугуна из J-го миксера-отстойника; йТ: - суммарное снижение темпера туры чугуна при переливе из чугуновозного ковша в промежуточный ковш, затем в миксер-отстойник, за время вьщержки в миксере, при переливе из миксера в заливочный ковш,а такж за время рафинированияJ Л - суммарное снижение температуры чугуна за время выдершси в миксере, при переливе из миксера в заливочный ковш, и за время рафинир вания j 7 - температура остатков чугуна в J-м миксере; гп . и - масса ферромарга ца и ферросилиция, присаживаемых в промежуточные ковши или миксерыотстойники соответственно . - содержание марганца и кремния в ферромарганце и ферросилиции соответственно; и , коэффициенты усвое ния марганца и кремния при вводе ферросплавов в промежуточные ковпш ипи миксеры-отстойники; QpeMn Fesi УД льное количество тепла, расходуемого на нагре до температуры жидкого чугуна и растворение в чугуне компонентов фе ромарганца и ферросилиция соответственно;С - удельная теплоемкость жидког чугунаi FeMn FeS Цеиз ферромарганца и ферросилиция соответственно. Значения X,j, , определяются путем приведения данной задачи линейного программирования к каноническому виду и решения ее, например, симплекс-методом. Математические выражения (1)-(9) являются формализованным описанием правила смешивания чугуна из чугуно-возных ковшей и присадки ферросплавов. Ограничения (1) означают, что после смешивания чугуна и перелива его в J -и миксер масс чугуна в . X к к миксере ( (m%Zl Х; . Должна . ц. быть не меньше заданной m Ограничения (2) и (3) отражают требование, согласно которому концентрация Мп и Si в чугуне j -и порции перед заливкой в формы (после осуществления смешивания в миксереотстойнике или в промежуточном ковше с последуюш;им переливом в миксер-отстойник, присадки ферросплавов выпуска чугуна в заливочный ковш и рафинирования) должна быть не ниже требуемой. Ограничения (2) и (3) получаются путем эквивалентных преобразований соотношения для материального баланса элемента Э в -й порции чугуна. k С m,m°C;.t.r.Xi,--wi-C,,; m.5:X;--m J 1 -1 J - С -;Эе|;Мп, Ограничение (4) отражает тот факт, что температура чугуна перед заливкой должна быть не ниже заданной, и получается аналогично ограничениям (2) и (3). Ограничения (5)-(8) на ., m - | m f связаны с физическим смыслом этих переменных. Соотношение (9) выражает требования миними- , зации затрат на ферросплавы, идущие на доводку чугуна по химическому составу. Значения коэффициентов о, и 0(5 J используемых в соотношениях (2) и (3), также значения величин &Т и uTj входящих в соотноше- ние (15), определяются по экспери7ментальным данным о технологическом процессе для условий конкретного участка. В результате решения задачи (1)(9) определяются оптимальные в смыс ле критерия (9) (минимум затрат на коррекцию химического.состава) значения m : которые передаются в блок 9 оператору, уп-равляющему коррекцией химического состава смешиванием чугуна в промежуточных: ковшах и заполнением миксе ров-отстойников. По требованию мастера заливки из j -го миксера-отстойника наполняют чугуном заливочный ковш. В блоке 10 определяют массу чугуна в заливочном ковше, m ; его темпераТ-л Х , туру I 3J , химический состав ь лщ, . По этим данным в блоке 3 реМг) Fesi , , определяют m . i пр.А учетом го- и: гч и передают эту информацию оператору установки .(блок 12). Присадка ферросплавов на устаной ках рафинирования чугуна осуществляется в случае, когда содержание в чугуне хотя бы одного регламентируемого компонента (Мп, Si) ниже требуемого для отливаемого типа изложниц и перегрев чугуна по температуре позволяют осуществить продув ку достаточной для растворения ферр сплавов и усреднения химического состава чугуна продолжительности. Осуществление присадки ферроспла вов на этапе внепечного рафинирования чугуна продувкой нейтральным газом требует при определении длительности продувки учитывать массу присаживаемых ферросплавов, что свя зано с дополнительными затратами тепла на нагрев и расплавление ферросплавов, а также с необходимостью более эффективного перемешивания чугуна для усреднения его химического состава. В этом случае длительность продувки t пред определяется из решения относительно температуры уравнения ..lTjrTf-Ll- i,) где А ТД-Ьррод) снижение температу ры чугуна в зависимости от длитель.ности продувки; - температура чугуна в заливочном ковше перед присадкой ферросплавов и рафинированием, определяе 8. путем измерения, например, террой погружения; , - снижение темтуры чугуна, обусловленное поми тепла на нагрев и раствореферросплавов, присаживаемых на новке рафинирования. нижение температуры чугуна в замости от длительности продувки льшинстве случаев с достаточной практики точностью может быть ано соотношением bT,(inpoJ V,inpoX,, Т18) Y-j- - экспериментально определенная для данных условий рафинирования скорость снижения температуры. этом случае длительность продувпределяется по соотношению г( poA - ля коррекции химического состава ьзуют марганецсодержащие и кремодержащие ферросплавы, наприерромарганец и ферросилиций. а ферросплавов определяется из нений материального баланса по утощим соотношениям: г г . ..) 20) 5. -Ft«и ,. О ««,,ic,,j; .V. « s;.j О ,s-j -масса чугуна, перелитого из j-го миксера в заливочный ковш, -масса ферросилиция и ферромарганца, присаживаемых на установках рафинированиячугуна, соответственно;-требуемое содержание Мп и Si в чугуне, соответственно; Э.К 4.k C.. . и C-, -содержание Мп Mn.j S,,j и Si в чугуне.

| Курганов В.А | |||

| и др | |||

| Влияние продувки чугуна азотом на усвоение ферросплавов и качество изложниц | |||

| Металлург, 1982, № 3, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1985-10-23—Публикация

1984-07-11—Подача