Изобретение относится к первичной обработке лубяных волокон, преимущественно льна, и позволяет повысить качество получаемого длинного волокна путем стабилизации сил натяжения волокна по длине барабана.

Существующая технология трепания льна базируется на использовании трепальных барабанов. Однако при перемещении вдоль начальной зоны барабана льносырца из-за его большой закостренности и вследствие этого повышенной жесткости на изгиб возникают значительные силы натяжения в сбегающей ветви пряди, что приводит к обрыву волокон и уменьшению выхода длинного волокна. В связи с этим необходимо уменьшать число оборотов барабана, что приводит к ухудшению обескостривания стеблей в последующих рабочих зонах барабана по мере их перемещения.

Поэтому существует проблема свести до минимума обрывность волокон в начальной зоне барабана и максимально повысить степень обескостривания пряди при прохождении ею последующих зон барабана.

Известна конструкция секции трепальной машины для обработки лубяных волокон [1] , содержащая конусную и цилиндрическую части барабанов. Конусная часть [1] состоит из радиально установленных бильных планок с нулевым вылетом над плоскостью подбильной решетки. В цилиндрической рабочей части барабана [1] крестовины представляют собой трехлопастные диски, на соответствующих гранях которых установлены подбильные решетки и бильные планки. Недостатками данной конструкции являются: неизбежные потери волокна при переходе от конусной к цилиндрической части барабанов, невозможность эффективной обработки льносырца с небольшой длинной прядей, высокие металлоемкость и энергоемкость, невозможность регулирования конструкции барабана в зависимости от свойств поступающего сырья.

В качестве прототипа выбрана конструкция трепальной машины [2], которая содержит установленные на параллельных горизонтальных валах, смещенных один относительно другого по вертикали, барабаны, каждый из которых имеет пару диаметрально расположенных бильных ножей, смонтированных на валу посредством лопастей, несущих подбильные решетки, причем каждый нож нижнего барабана имеет расположенный с тыльной стороны вдоль ножа и жестко соединенный с ним козырек, выполненный по дуге окружности радиусом, равным расстоянию от бильного ножа до вала. Данная конструкция не обеспечивает эффективного выравнивания сил натяжения по длине барабана, т. к. конструкция козырька, расположенного с тыльной стороны бильной планки, остается одинаковой по всей длине барабана. Кроме того, при данной конструкции осуществляются неэквивалентные воздействия на прядь льносырца со стороны нижнего и верхнего барабанов, что приводит к повышенным отходам трепания за счет добавочных перепадов сил натяжения волокна, обусловленных неэквивалентностью воздействий.

В основу изобретения поставлена задача усовершенствовать конструкцию барабана трепальной машины для обработки лубяных волокон так, чтобы в процессе трепания, в его начальной стадии уменьшить силы натяжения в сильно закостренной пряди, обеспечив тем самым их эффективное выравнивание по длине барабана, а на конечной стадии процесса трепания обеспечить наиболее интенсивные воздействия скользящего изгиба на волокно для более полного удаления с его поверхности нецеллюлозных примесей, увеличение выхода и качества волокна.

Поставленная задача решается тем, что в барабане трепальной машины для обработки лубяных волокон, например льна, содержащем размещенные по окружности между бильные планки, закрепленные на горизонтальном валу посредством крестовин, несущих подбильные решетки, каждая бильная планка имеет расположенный с тыльной стороны и жестко соединенный с планкой козырек для подвода волокна к планкам смежного барабана, выполненный по дуге окружности достигается тем, что бильные планки размещены между дисками, а козырек имеет ширину, увеличивающуюся в направлении перемещения материала вдоль барабана.

Кроме того, козырек во второй половине барабана выполнен с продольными пазами, расположенными вдоль оси вращения трепального барабана.

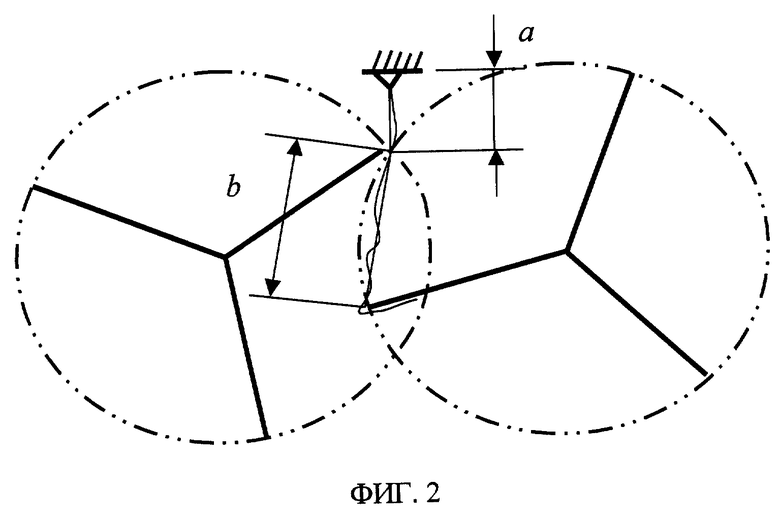

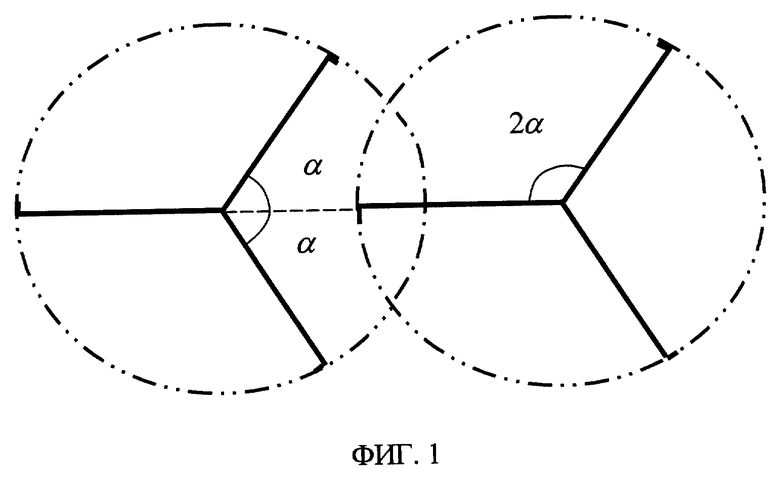

Покажем, что наличие дополнительного козырька предлагаемой конструкции позволяет эффективно выравнивать силы натяжения по длине барабана. Рассмотрим поперечный разрез трепальной машины, например, для трехбильных барабанов (фиг. 1). Во всех существующих трепальных машинах взаимное расположение барабанов (независимо от того, находятся ли оси барабанов (фиг. 1) в одной горизонтальной плоскости или нет) устанавливается следующим симметричным образом: если било одного барабана находится в плоскости осей барабанов, то била другого барабана располагаются симметрично этой плоскости под углом α (фиг. 1), где 2α = 360o/n, n - количество бил на барабане. При такой конструктивной схеме сила натяжения характеризуется, кроме прочих факторов, двумя геометрическими параметрами: a и b, где a - расстояние от сечения закрепления слоя до поля трепания (фиг. 2), b - расстояние между рабочими кромками, одновременно взаимодействующими с прядью, в момент удара била по слою.

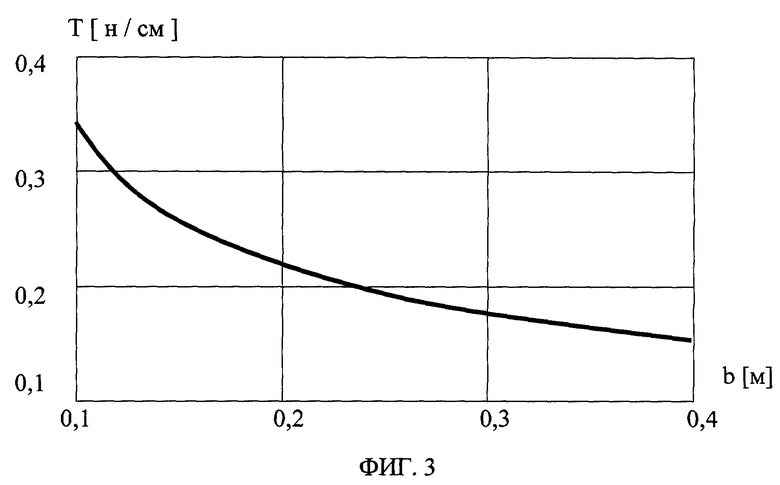

Из результатов [3] следует формула для вычисления силы натяжения T в сечении закрепления слоя льносырца:

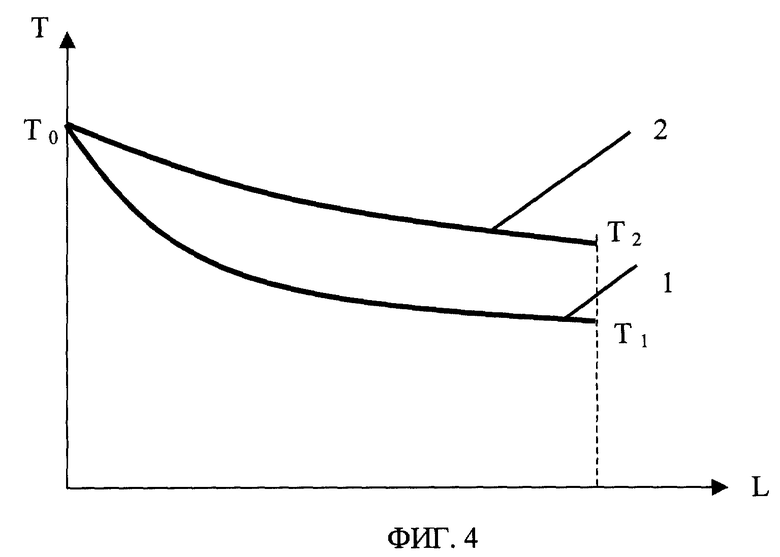

где A - размерный коэффициент. Из практических соображений A = 0,0007. На фиг. 3 в соответствии с приведенной формулой при a=0,01 м изображена зависимость силы натяжения от конструктивного параметра b. Реальный диапазон изменения этого параметра: 0,1...0,4 м. Нижний предел диапазона обеспечивает непересекаемость траекторий бил различных барабанов при работе трепальной машины. Верхний предел интервала ограничивается длиной свисающей пряди сырца в поле трепания. При таком диапазоне варьирования сила натяжения изменяется приблизительно в 2 раза (фиг. 3). Такой результат является весьма существенным в области механической обработки лубяных волокон, т. к. двукратное увеличение силы натяжения при подобных ее значениях уменьшает содержание костры в льносырце в 4 раза, снижает недоработку в 2,5 раза, однако при этом на 15% снижается выход длинного волокна. Таким образом, регулирование расстояния между рабочими кромками, одновременно взаимодействующими с прядью, в момент удара била по слою существенно влияет на качественные показатели процесса трепания. Конструктивно такое регулирование осуществляется предлагаемым дополнительным козырьком. На фиг. 4 представлены экспериментальные зависимости относительного изменения силы натяжения по длине барабана: 1 - прототип, 2 - предлагаемое устройство. Разницы сил натяжения в слое сырца между начальным и конечным участками барабанов существенно различны, т. е. (T0 - T1)/(T0 - T2) ≈ 2,5 раза (фиг. 4). Кривая 1 прототипа приводит или к значительным отходам трепания на начальном участке барабана, когда содержание костры в слое значительно, или к неэффективному проведению технологического процесса (значительный процент недоработанного волокна) на конечном участке барабана. Кривая 2 предлагаемого устройства не приводит к этим недостаткам.

Сущность изобретения поясняется чертежами.

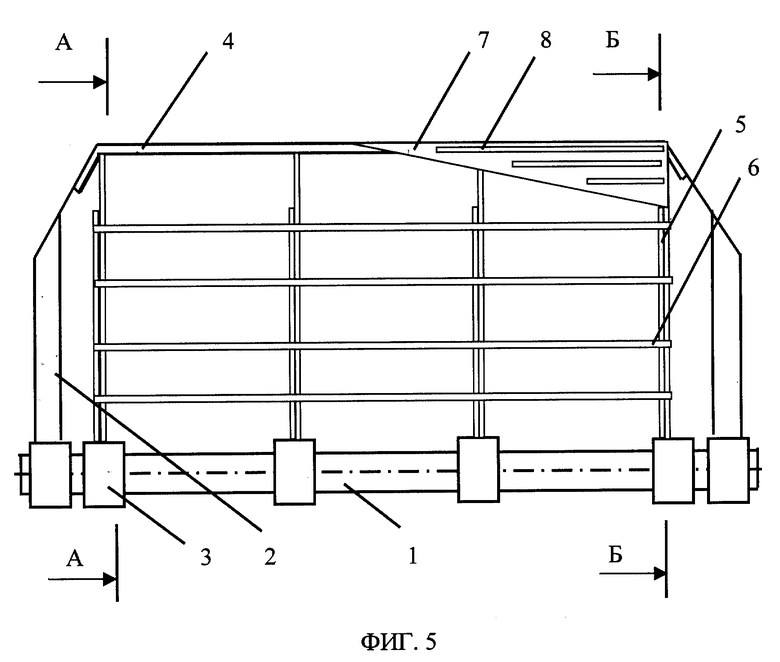

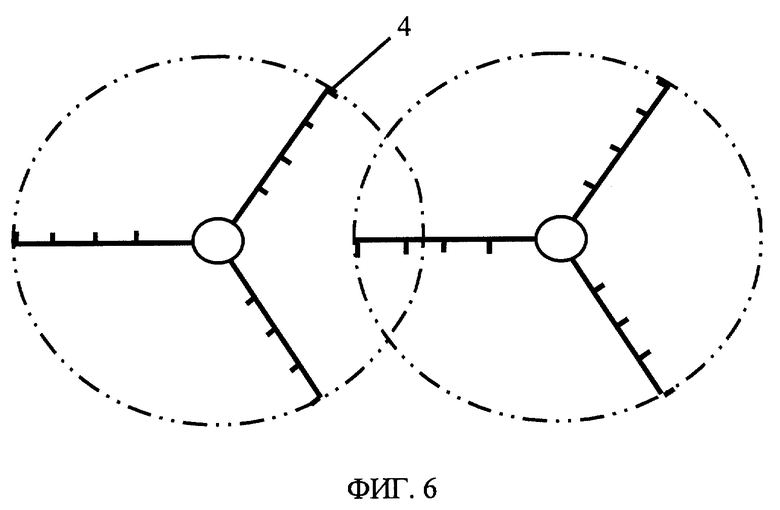

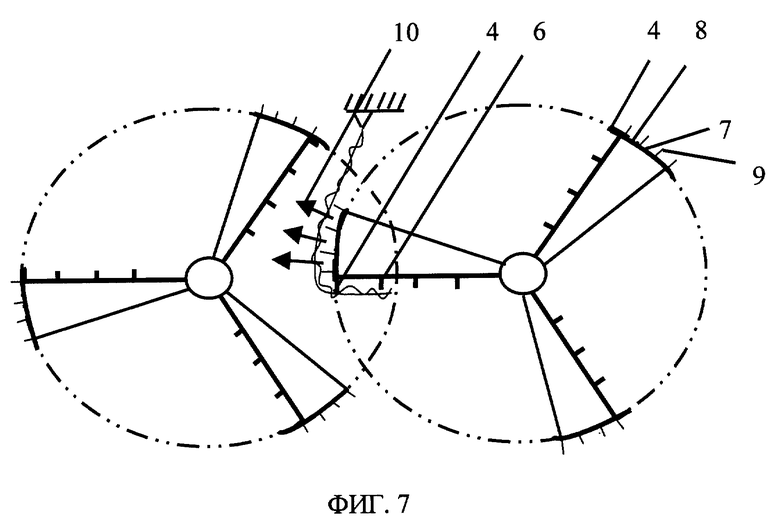

На фиг. 5 схематично изображен барабан трепальной машины для обработки лубяных волокон, на фиг. 6, 7 изображены поперечные сечения трепальной секции, фиг. 6 - разрез А - А, фиг. 7 - разрез Б - Б.

Барабан трепальной машины содержит вал 1, диски 2 и крестовины 3 с закрепленными на них бильными планками 4. На крестовинах 3 установлены пластины 5, к которым жестко присоединены планки подбильной решетки 6. Со второй половины длины барабана (по ходу движения материала) каждая бильная планка 4 имеет расположенный с тыльной стороны и жестко соединенный с ней козырек 7 для подвода волокна к планкам смежного барабана, выполненный по дуге окружности с шириной, увеличивающейся в направлении перемещения материала вдоль барабана. Кроме того, козырек 7 выполнен с продольными пазами 8.

Секция трепальной машины работает следующим образом. Промятый материал (сырец) зажимными транспортерами вводится в зону обработки. При вращении барабанов планки подбильной решетки 6 и бильные планки 4 воздействуют на лубоволокнистый материал, очищая его от костры. Проходя первую половину барабана, слой льносырца содержит значительное количество костры, поэтому для обеспечения сохранности волокна слой обрабатывается щадящими воздействиями с помощью конструкции бил фиг. 6. Во второй половине барабана, освободившись от значительного количества костры, слой начинает взаимодействовать с пластинами 9 (фиг. 7) козырька 7 увеличивающейся ширины (в поперечном сечении), при этом расстояние b (фиг. 2) постепенно уменьшается и воздействия бил становятся более интенсивными. Кроме того, через пазы 8 поток воздуха осуществляет обдув всей длины свисающих прядей (на фиг. 7 этот поток воздуха показан стрелками 10), при этом осуществляется интенсивная очистка закостренного волокна. Заметим, что аэродинамический способ очистки обеспечивает значительно более высокую сохранность волокна по сравнению с механическим способом.

Применение предлагаемой секции трепальной машины для обработки лубяных волокон позволяет стабилизировать силы натяжения волокна по длине барабана, снизить потери длинного волокна и повысить его качество. Кроме того, простота конструкции барабанов позволяет упростить их балансировку, уменьшить металлоемкость, непосредственно в производственных условиях регулировать длину козырька 7 (в поперечном сечении) для интенсификации воздействий в зависимости от свойств поступающего сырья. Хороший доступ к бильным планкам и планкам подбильной решетки позволяет улучшить условия работы обслуживающего персонала.

Источники информации

1. Марков В.В. Первичная обработка лубяных волокон. - М., 1974. - с. 290 - 292.

2. А. С. 1219683 СССР. Секция трепальной машины, кл. D 01 В 1/14, 1/22/Опубл. 1986. Бюл. N 11.

3. Ишлинский Л.Ю. Прикладные задачи механики. Книга 2. - М., 1986. -с. 83-88.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2381310C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2151222C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2007 |

|

RU2350701C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2004 |

|

RU2250940C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2006 |

|

RU2333301C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2388853C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

| ТРЕПАЛЬНЫЙ БАРАБАН | 2001 |

|

RU2191229C1 |

Секция содержит размещенные по окружности бильные планки, которые закреплены на горизонтальном валу посредством крестовин, несущих подбильные решетки. Каждая бильная планка имеет расположенный с тыльной стороны и жестко соединенный с планкой козырек, выполненный по дуге окружности. Бильные планки размещены между дисками, а козырек имеет ширину, увеличивающуюся в направлении перемещения материала вдоль барабана. Использование данного изобретения обеспечивает увеличение выхода и качества волокна. 1 з. п.ф-лы, 7 ил.

| Секция трепальной машины | 1984 |

|

SU1219683A1 |

| Сепаратор для хлопка-сырца | 1984 |

|

SU1305206A1 |

| ЦИКЛОПЕПТИДНОЕ СОЕДИНЕНИЕ ВЫСОКОЙ ЧИСТОТЫ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2603345C2 |

| DE 423361 А, 07.01.1926 | |||

| DE 675327 А, 05.05.1939. | |||

Авторы

Даты

2000-02-20—Публикация

1999-05-21—Подача