Изобретение относится к первичной обработке лубяных волокон, преимущественно льна, и может быть использовано при получении из лубоволокнистого материала трепаного волокна с минимальной закостренностью.

Существующая технология трепания льна базируется на использовании трепальных барабанов. Однако при перемещении вдоль начальной зоны барабана льносырца из-за его большой закостренности и вследствие этого повышенной жесткости на изгиб возникают значительные силы натяжения в сбегающей ветви пряди, что приводит к обрыву волокон и уменьшению выхода длинного волокна. В связи с этим необходимо уменьшать число оборотов барабана, что приводит к ухудшению обескостривания стеблей в последующих рабочих зонах барабана по мере их перемещения.

Поэтому существует проблема: свести до минимума обрывность волокон в начальной зоне барабана и максимально повысить степень обескостривания пряди при прохождении ею последующих зон барабана.

Известна конструкция барабана трепальной машины для обработки лубяных волокон [1], содержащая размещенные по окружности между дисками била, установленные на валу посредством дисков, и лопасти с закрепленной на них секционной по длине подбильной решеткой, образованной планками, расположенными по длине вдоль бил. Данная конструкция не обеспечивает эффективного выравнивания сил натяжения по длине барабана.

В качестве прототипа выбрана конструкция барабана трепальной машины для обработки лубяных волокон [2], которая содержит размещенные по окружности между дисками лопасти с билами, закрепленными на горизонтальном валу посредством крестовин, несущих секционную по длине планчатую подбильную решетку. Недостатком этого устройства является невозможность эффективного выравнивания сил натяжения волокна по длине барабана. Эти силы особенно велики в начале обработки (на первой трети длины барабана) ввиду большой жесткости пряди, обусловленной большим содержанием костры. Костра, связанная с волокном, набегая на кромку при больших углах обхвата, образует утолщения в пряди, поскольку ее жесткость существенно больше жесткости волокна. Это приводит к нежелательному увеличению натяжения пряди. Имеет место также и абразивный износ материала в зоне контакта с кромкой. Все это приводит к нежелательному обрыву волокна, особенно на начальных этапах трепания, когда количество костры в сырце наибольшее. Кроме этого, данная конструкция не обеспечивает должной дифференциации по интенсивности воздействий на стебли вдоль длины барабана с целью улучшения условий удаления нецеллюлозных примесей с поверхности волокна.

В основу изобретения поставлена задача усовершенствовать конструкцию барабана трепальной машины для обработки лубяных волокон так, чтобы в процессе трепания в его начальной стадии уменьшить силы натяжения в сильно закостренной пряди, обеспечив тем самым их эффективное выравнивание по длине барабана.

Поставленная задача решается тем, что в барабане трепальной машины для обработки лубяных волокон, например, льна, содержащем размещенные по окружности между дисками била, закрепленные на горизонтальном валу посредством крестовин, несущих планчатую подбильную решетку, согласно изобретению в начальной по ходу движения материала зоне барабана, не превышающей половины его длины, между основной бильной планкой и ближайшей к ней планкой подбильной решетки расположены отступающие друг от друга различные по высоте дополнительные планки разной длины, увеличивающейся по мере удаления от оси барабана, причем высота дополнительных планок, начиная с основной бильной планки, увеличивается, а разница между высотами соседних планок уменьшается.

Наличие дополнительных бил между основным билом и планками подбильной решетки в начальной зоне барабана позволяет существенно уменьшить силы натяжения в сбегающей ветви пряди, которые особенно велики в первой половине длины барабана, что значительно уменьшает обрывность и повышает выход длинного волокна. Расположение дополнительных бил по всей длине барабана нецелесообразно, так как на второй половине длины барабана в пряди содержится гораздо меньше костры, а само волокно более гибкое и процесс обескостривания будет проходить менее эффективно.

Наличие дополнительных бил различной длины, которая последовательно возрастает в направлении от оси барабана, обеспечивает плавное выравнивание сил натяжения при трепании прядей по мере их продвижения вдоль барабана.

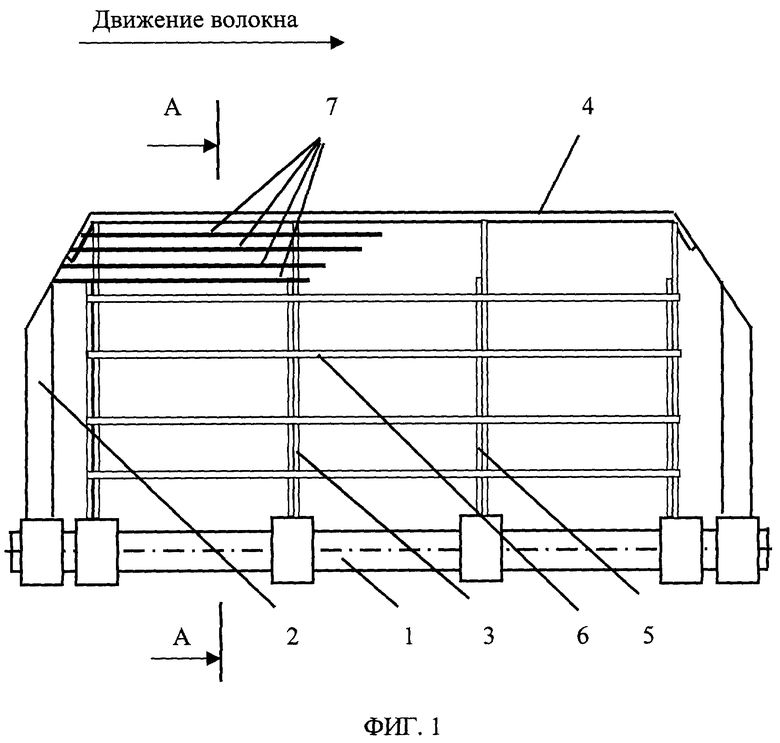

Смещение дополнительных бил по горизонтали таким образом, когда кромки дополнительных бил выступают вперед по отношению к основному билу по ходу вращения барабана и смещены друг относительно друга на различную величину, увеличивающуюся от ближайшего к оси барабана дополнительного била до основного била, создает условия для образования углов обхвата относительно кромок всех бил, так как известно, что главной причиной, обуславливающей технологический эффект в процессе трепания, является отделение волокна от костры на кромке при ненулевых углах обхвата ввиду существенного отличия изгибной жесткости костры от изгибной жесткости волокна. В частности, появляется возможность уменьшить угол обхвата кромки прядью, что заметно снижает влияние изгибной жесткости костры на натяжение в сбегающей ветви.

Сущность изобретения поясняется чертежами.

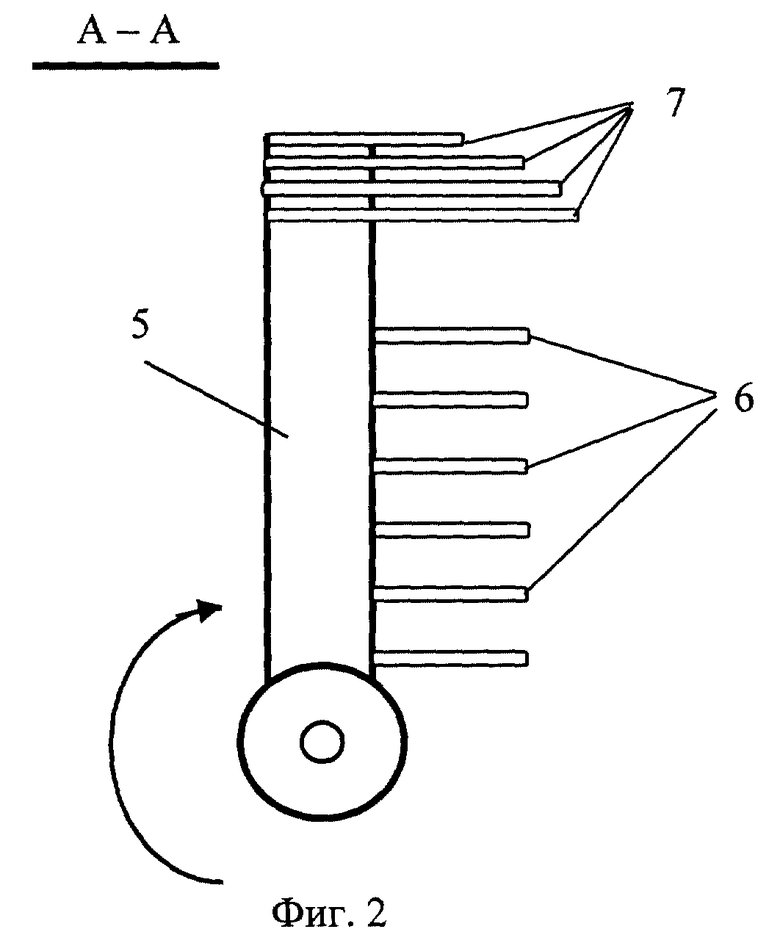

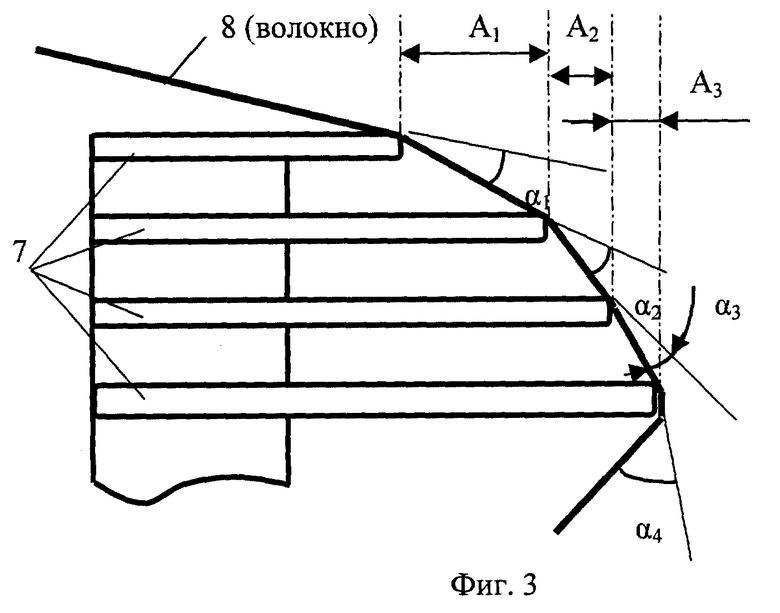

На фиг. 1 представлена конструкция барабана трепальной машины для обработки лубяных волокон; на фиг. 2 изображено сечение лопасти барабана в его первой по ходу движения материала половине длины; на фиг. 3 изображены рабочие кромки дополнительных бил и их взаимное расположение.

Барабан трепальной машины содержит вал 1, диски 2 и крестовины 3 с закрепленными на них билами 4. На крестовинах 3 установлены стойки 5, к которым жестко присоединены рабочие планки 6 подбильной решетки. В начальной по ходу движения материала зоне барабана, не превышающей половины его длины, между билами 4 и рабочими планками 6 подбильной решетки расположены дополнительные била 7, длина которых последовательно возрастает в направлении от вала 1 барабана. Дополнительные била 7 выступают по отношению к кромке основного била вперед по ходу вращения барабана и смещены друг относительно друга на различные величины A1, A2, A3, A4, такие, что A1>A2>A3>A4, ввиду чего в процессе трепания на каждой из кромок при облегании 8 образуются углы обхвата α1, α2, α3, α4 такие, что α1 ≠ 0, α2 ≠ 0, α3 ≠ 0, α3 ≠ 0.

Барабан трепальной машины для обработки лубяных волокон работает следующим образом. Промятый материал (сырец) зажимными транспортерами вводится в зону обработки. При вращении барабана в начальной зоне обработки основные била 4 и дополнительные била 7 воздействуют на лубоволокнистый материал, очищая его от костры. Благодаря тому, что дополнительные била 7 смещены друг относительно друга по ходу вращения барабана на различные величины A1, A2, A3, A4, при их скольжении по волокну в начальной зоне барабана, когда материал сильно закострен, происходит эффективное обескостривание материала с одновременным снижением сил натяжения в начале процесса обработки, а также осуществляется их стабилизация по длине барабана.

При переходе материала из начальной рабочей зоны в последующую происходит постепенное уменьшение числа дополнительных бил, воздействующих на материал, и в конце трепания на прядь воздействуют основные била. Это обеспечивает постепенное увеличение сил натяжения волокна, а уменьшение массы и изгибной жесткости компенсируют их увеличение и способствуют стабилизации сил натяжения по всей длине барабана.

Применение данной конструкции трепального барабана позволяет эффективно выравнивать силы натяжения волокна по всей длине барабана, эффективно его обескостривать, снизить потери длинного волокна и улучшить его качество.

Источники информации

1. А. С. 1063873 СССР. Барабан трепальной машины, кл. D 01 B 1/26/Опубл. 1982.

2. А. С. 1377304 СССР. Барабан трепальной машины, кл. D 01 B 1/16, 1/26/Опубл. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2145649C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2381310C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2007 |

|

RU2350701C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2006 |

|

RU2333301C1 |

| ТРЕПАЛЬНЫЙ БАРАБАН | 2001 |

|

RU2191229C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2004 |

|

RU2250940C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2388853C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

Барабан содержит размещенные по окружности между дисками била, которые закреплены на горизонтальном валу посредством крестовин, несущих планчатую подбильную решетку, с дополнительными планками разной длины, увеличивающейся по мере удаления от оси барабана, высота которых, начиная с основной бильной планки, увеличивается, а разница между высотами соседних планок уменьшается. Дополнительные бильные планки размещены в начальной по ходу движения материала зоне барабана, не превышающей половину его длины между основной бильной планкой и ближайшей к нему планкой подбильной решетки. Использование изобретения обеспечивает возможность эффективного выравнивания волокна по длине барабана. 3 ил.

Барабан трепальной машины для обработки лубяных волокон, содержащий размещенные по окружности между дисками била, закрепленные на горизонтальном валу посредством крестовин, несущих планчатую подбильную решетку, отличающийся тем, что в начальной по ходу движения материала зоне барабана, не превышающей половины его длины, между основной бильной планкой и ближайшей к ней планкой подбильной решетки расположены отступающие друг от друга различные по высоте дополнительные планки разной длины, увеличивающейся по мере удаления от оси барабана, причем высота дополнительных планок, начиная с основной бильной планки, увеличивается, а разница между высотами соседних планок уменьшается.

| Барабан трепальной машины для обработки лубяных волокон | 1986 |

|

SU1377304A1 |

| Барабан трепальной машины для обработки лубяных волокон | 1987 |

|

SU1442571A1 |

| Откидывающая подножка транспортного средства | 1977 |

|

SU650857A1 |

| ПРИВОД ПОВОРОТА РАБОЧИХ ОРГАНОВ КРАНА | 0 |

|

SU220458A1 |

| Стыковое соединение деревянных элементов | 1988 |

|

SU1661316A1 |

Авторы

Даты

2000-06-20—Публикация

1999-11-26—Подача