Изобретение относится к контрольно-измерительной технике и может быть использовано для непрерывного бесконтактного измерения параметров вращающегося вала при определении эффективной мощности.

Известно устройство для измерения параметров вращающегося вала: содержащее силоизмерительный датчик, датчик частоты вращения, блок преобразующий и регистрирующие приборы (см. авторское свидетельство СССР N 1064167, М.кл.5 G 01 3/10, 1983).

Недостатками данного устройства являются низкая точность, сложность усилителей и преобразовательной аппаратуры, недостаточная универсальность, низкая надежность.

Наиболее близким техническим решением к заявляемому является трансформаторный датчик момента вращения, содержащий упругий вал, на концах которого укреплены продольные ферромагнитные башмаки, являющиеся ротором. Снаружи вала укреплен неподвижный статор с обмотками возбуждения, с которыми соединен измерительный прибор-логометр (см. Справочник под ред. Агейкина Д.И. Датчики контроля и регулирования. Изд-е 2-е перераб. и доп. М.: Машиностроение, 1965, с.342-343).

Недостатками данного устройства являются низкая точность измерения от нулевого значения момента до какого-то фиксированного значения в силу однозначного значения упругости вала, невозможность регулирования диапазона измерения мощности, недостаточная универсальность устройства.

Технический эффект заключается в повышении универсальности и точности путем измерения изменяющегося в широком диапазоне пропорционально передаваемой мощности магнитного поля.

Сущность изобретения заключается в том, что в устройстве для измерения мощности, содержащем статор с обмоткой, ротор и регистрирующий прибор, ротор выполнен из ведущей части, расположенной внутри ведомой части, соединенные между собой компенсирующим элементом, содержащим корпус, по центральной оси которого расположен шток, шарнирно соединенный одним концом с ведомой частью и имеющий на своей поверхности закрепленные с помощью внутренней пружины зацепы, соединенные посредством внешней пружины с упором, ограничивающим ход штока в обратном направлении, шарнирно соединенным с профилированным кулачком ведущей части, жестко установленным на ведущем валу, по осям ведомой части расположены пазы с направляющими с возможностью перемещения по ним толкателей, жестко соединенных с роликами, соприкасающимися с профилированным кулачком, на головке толкателя закреплен постоянный магнит, отделенный от головки прокладкой из немагнитного материала, к которой закреплен один конец уравновешивающей пружины, другим концом соединенной с ведомой частью. Статор связан с корпусом энергетической установки через виброгасительные пружины и его обмотка дополнительно соединена с бортовой сетью.

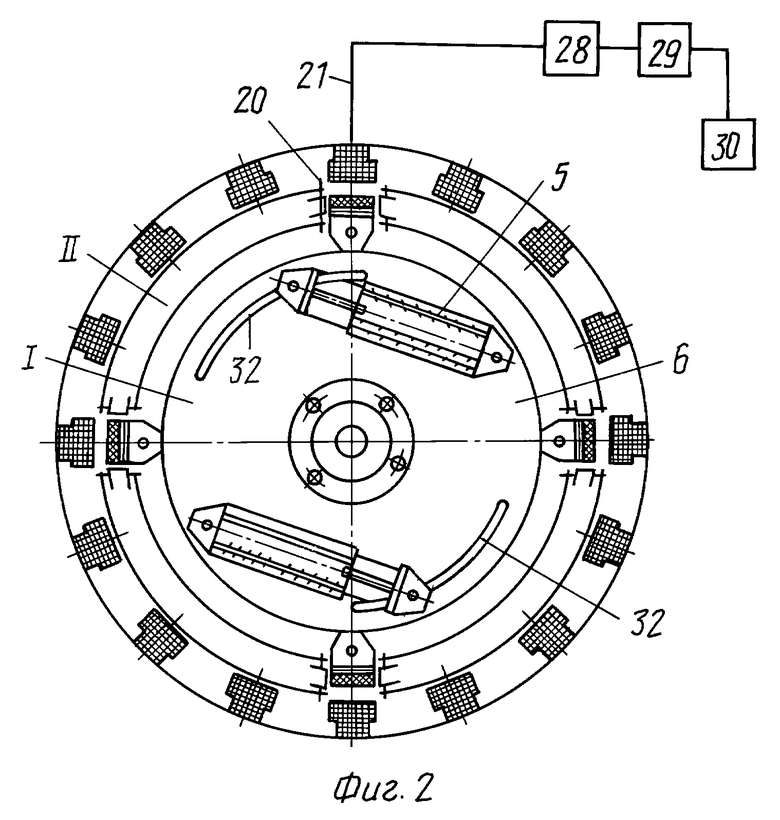

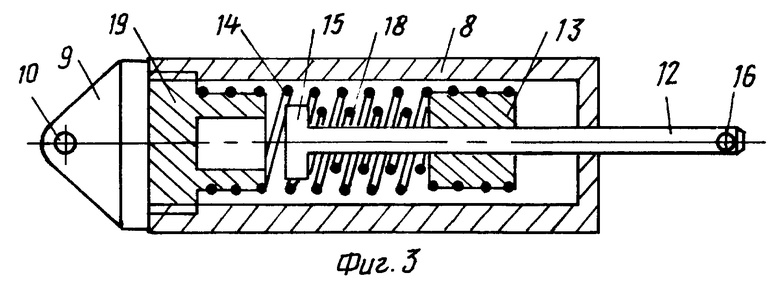

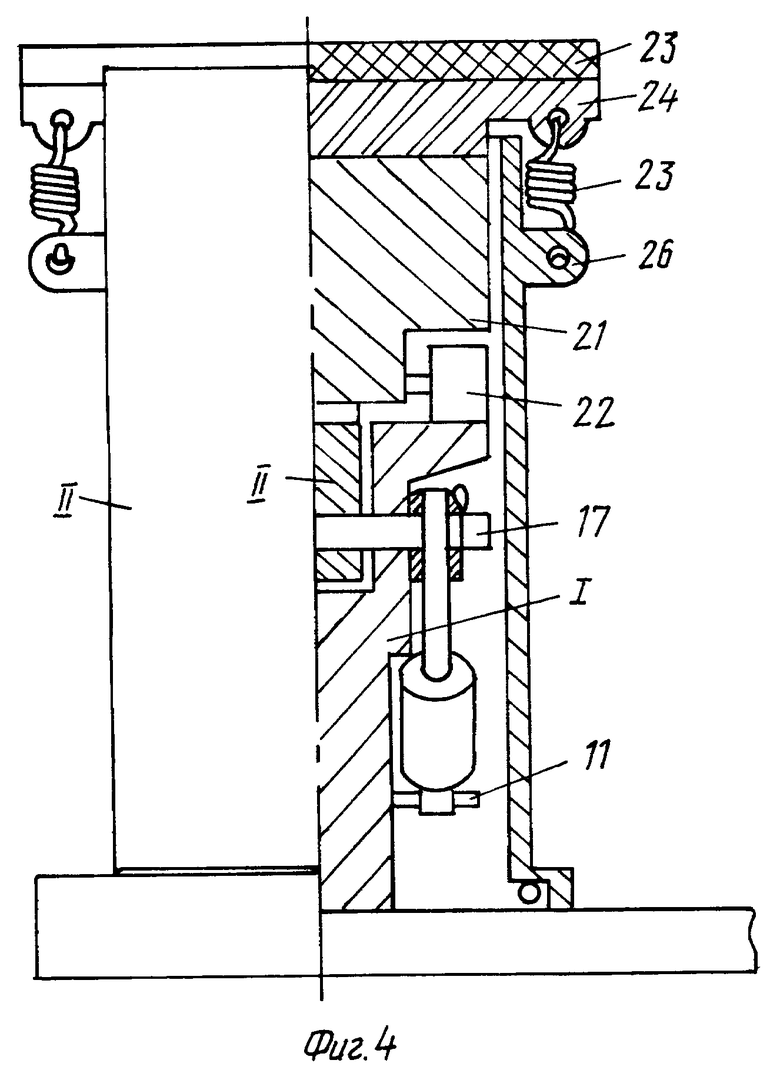

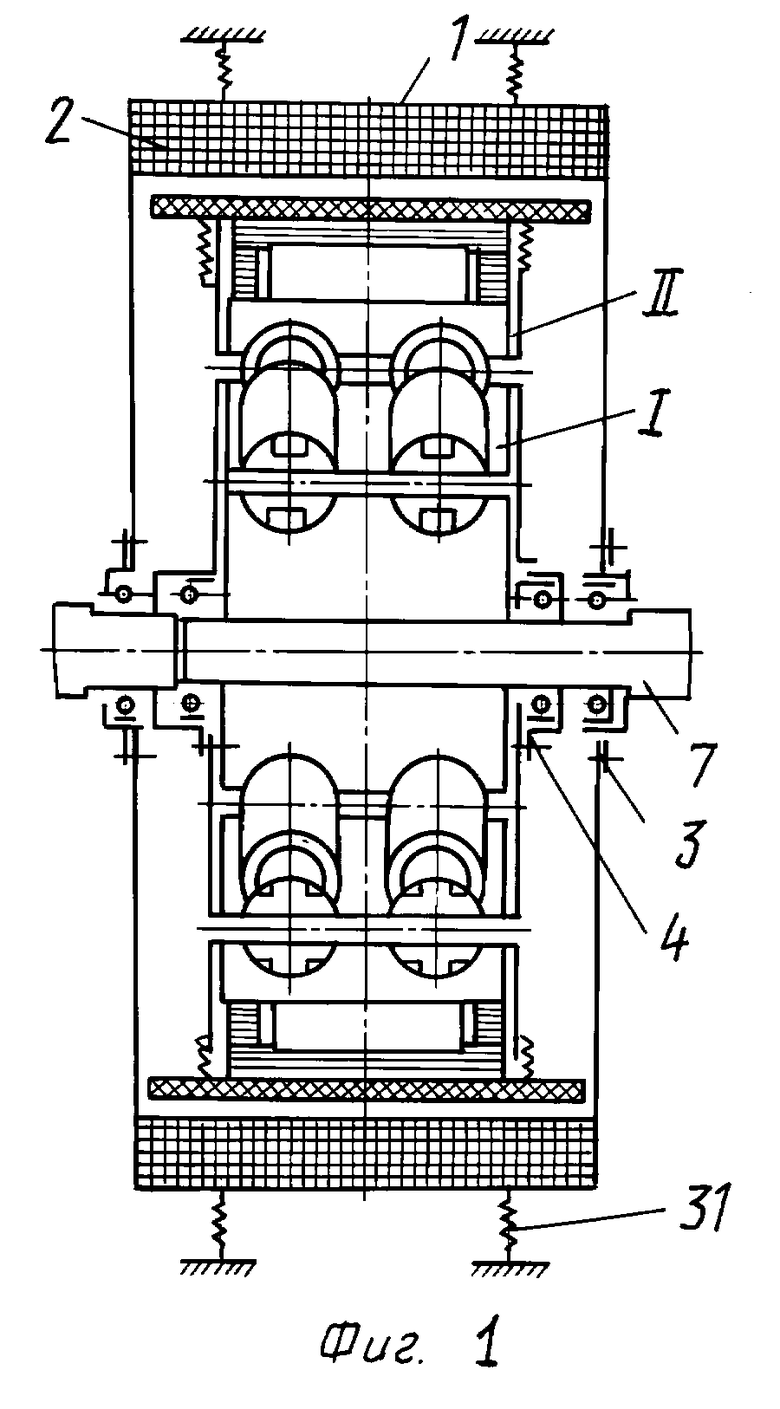

На фиг.1 и фиг.2 изображена схема общего вида устройства. На фиг.3 показано компенсирующее устройство. На фиг.4 показан местный разрез уравновешивающей части устройства.

Устройство состоит из статора 1 с обмоткой 2, установленного на подшипниках 3 и ротора, установленного на подшипниках 4 и включающего ведущую I и ведомую II части, соединенные между собой компенсирующим устройством 5. Ведущая часть I выполнена в виде профилированного кулачка 6, жестко установленного на ведущем валу 7. Ведущая часть I размещена внутри ведомой части II. Компенсирующее устройство 5 (фиг.2) состоит из корпуса 8 (фиг.3) с головкой 9 и отверстием 10 для шарнирного крепления к осям 11 (фиг.4). В корпусе 8 по центральной его оси расположен шток 12 с установленными на нем зацепами 13 и соединенный с ними посредством внутренней пружины 18 с упором 15. Шток 12 через отверстие 16 соединен с ведомой частью II через ось 17 (фиг.4). Зацепы 13 соединены с помощью пружины 14 с упором 19, ограничивающим ход штока в обратном направлении, который через оси 11, установленные в отверстие 10, шарнирно соединен с профилированным кулачком 6 ведущей части I. По осям ведомой части II (фиг.2) расположены пазы 20 с направляющими с возможностью перемещения по ним толкателей 21, жестко соединенных с роликами 22, соприкасающимися с профилированным кулачком 6. На головке толкателя 21 закреплен постоянный магнит 23, разделенный друг от друга прокладкой 24 из немагнитного материала, к которой закреплен один конец уравновешивающей пружины 25, другим концом соединенной с ушком 26 ведомой части II. Выводы 27 (фиг.2) обмотки статора I через выпрямительный мост 28 соединены с измерительным прибором 29 и бортовой сетью 30. Измерительное устройство связано с корпусом энергетической установки через виброгасительные пружины 31.

Устройство работает следующим образом. Ведомая часть I передает крутящий момент к ведомой части II, сжимая при этом пружины 14 и 18 компенсирующего элемента 5 и поворачивая на некоторый угол ведомую часть II относительно ведущей 1, и профилированный кулачок 6, поворачиваясь вместе с ведомой частью II, перемещает толкатели 21 с роликами 22 с закрепленными к ним постоянными магнитами 23, изменяя зазор между постоянными магнитами 23 и обмоткой 2 статора 1. При этом вырабатываемая при вращении ротора ЭДС изменяется пропорционально изменению зазора, которое приводит к изменению магнитного потока Φa, пропорционально изменению крутящего момента

Mкр = CΔlпр (1)

где Мкр - крутящий момент;

C - жесткость пружины компенсирующего элемента;

Δlпр - изменение рабочей длины пружины.

Изменение рабочей длины пружины 14, соединенной с профилирующим кулачком 6, передается на толкатели 21, на которых закреплены постоянные магниты 23, тем самым изменяя зазор между постоянными магнитами и обмоткой статора.

При тормозных испытаниях энергетической установки ее эффективная мощность Ne прямо пропорциональна частоте вращения ω и крутящему моменту Мкр

Ne = kωMкр (2)

где k - коэффициент пропорциональности.

Суммарное значение ЭДС будет изменяться пропорционально частоте вращения ротора и моменту крутящему, передаваемому от ведущей части к ведомой. Это вытекает из следующего. Значение магнитного потока Φa [Источник: Костенко М. П. , Пиоторовский Л. М. Электрические машины. Ч.1.-М.-Л.: Энергия, 1964. с 84-85], проходящего через воздушный зазор δ, определяется по формуле

Φa = (0,4Fтπlτα)/δ (3)

где Fт - намагничивающая сила, необходимая для проведения потока через воздушный зазор;

l - активная длина якоря (расчетная длина ротора);

τ - полюсное деление;

α - коэффициент полюсной дуги, α = b/τ;

b - расчетная полюсная дуга;

δ - приведенный зазор.

Значение величин Fт, l, τ, α постоянны для конкретной конструкции устройства генераторного типа, следовательно, для вырабатываемой генератором ЭДС справедливо выражение

Eo = 4,444 fω0k06Φa (4)

где E0 - действующее значение ЭДС;

f - частота тока (конструктивный параметр);

ω0 - частота вращения ротора;

kоб - обмоточный коэффициент (конструктивный параметр).

Из выражения (4) следует, что вырабатываемая ЭДС E0 пропорциональна произведению частоты вращения ротора на крутящий момент Mкр (Mкр = ϕ(Φa)), а с учетом коэффициента пропорциональности - эффективной мощности.

Значение тока на выходе устройства, регистрируемое измерительным прибором, практически будет пропорционально вырабатываемой ЭДС E0

I=E0/(Z+Zн), (5)

где I - значение регистрируемого тока;

Z - сопротивление обмотки статора;

Zн - сопротивление нагрузки.

Устройство автономно и универсально, не требовательно к условиям работы, его регистрирующие приборы и приборы энергетической установки могут работать без посторонних источников питания. Введение пазов 32 на ведущей части I позволяет изменять начальное положение ведомой части II относительно ведущей без передачи крутящего момента. При этом будет изменяться предварительное сжатие пружины 18 компенсирующего элемента 5 и производится настройка чувствительности регистрирующего прибора 29. За счет подбора количества и жесткости пружин можно обеспечить измерение передаваемой мощности в широком диапазоне с заданной точностью. Для исключения поломок компенсирующих элементов 5 при передаче крутящего момента в противоположном направлении предусмотрен упор 19, который ограничивает ход штока 12 в обратном направлении. С целью исключения вибрации измерительного устройства во время работы оно связано с корпусом энергетической установки через виброгасительные пружины 31. Это позволяет повысить надежность измерений и устройства.

Таким образом, устройство позволяет повысить универсальность за счет использования его как измерительного средства с более широким диапазоном, как источник питания, повысить точность контрольной операции путем измерения изменяющегося в широком диапазоне пропорционально измеряемой мощности магнитного потока за счет выполнения ротора в виде ведущей и ведомой частей, соединенных между собой компенсирующими элементами и имеющими возможность установки начального сжатия пружин, виброгасительных пружин и уравновешивающих пружин, позволяющих обеспечить постоянство зазора между ротором и статором для фиксированного значения момента при действии вибрации и инерционных сил.

Изобретение относится к контрольно-измерительной технике и используется для непрерывного бесконтактного измерения параметров вращающегося вала при определении эффективной мощности. Технический результат заключается в повышении универсальности и точности путем измерения передаваемой мощности магнитного поля. В устройстве ротор выполнен из ведущей части, расположенной внутри ведомой части, соединенных между собой компенсирующим элементом. Компенсирующий элемент состоит из корпуса, по центральной оси которого расположен шток, шарнирно соединенный одним концом с ведомой частью и имеющий на своей поверхности зацепы, соединенные с помощью внутренней пружины и посредством внешней пружины связанные с упором, ограничивающим ход штока в обратном направлении. По осям ведомой части расположены пазы с направляющими с возможностью перемещения по ним толкателей, жестко соединенных с роликами, соприкасающимися с профилированным кулачком, на головке толкателя закреплен постоянный магнит, отделенный от головки прокладкой из немагнитного материала. Один конец уравновешивающей пружины соединен с прокладкой, а другой конец соединен с ведомой частью. 4 ил.

Устройство для измерения мощности, содержащее статор с обмоткой, ротор и регистрирующий прибор, отличающееся тем, что ротор выполнен из ведущей части, расположенной внутри ведомой части, соединенных между собой компенсирующим элементом, содержащим корпус, по центральной оси которого расположен шток, шарнирно соединенный одним концом с ведомой частью и имеющий на своей поверхности закрепленные с помощью внутренней пружины зацепы, соединенные посредством внешней пружины с упором, ограничивающим ход штока в обратном направлении, шарнирно соединенным с профилированным кулачком ведущей части, жестко установленным на ведущем валу, по осям ведомой части расположены пазы с направляющими с возможностью перемещения по ним толкателей, жестко соединенных с роликами, соприкасающимися с профилированным кулачком, на головке толкателя закреплен постоянный магнит, разделенные друг от друга прокладкой из немагнитного материала, к которой закреплен один конец уравновешивающей пружины, другим концом соединенной с ведомой частью, кроме того, выводы обмотки статора через выпрямительный мост соединены с бортовой сетью и измерительным прибором.

| Устройство для измерения мощности, передаваемой валом | 1946 |

|

SU74557A2 |

| УСТРОЙСТВО для ИЗ.iV\EPEHИЯ КРУТЯЩЕГО МОМЕНТАНА ВАЛУ | 0 |

|

SU245408A1 |

| US 3545265 A, 05.12.70 | |||

| US 4724710 A, 16.02.88. | |||

Авторы

Даты

2000-02-20—Публикация

1997-11-24—Подача