Предполагаемое изобретение относится к средствам нагрева технологических жидкостей и нефтегазодобыче, в частности используется для закачки нагретого растворителя при депарафинизации подземного оборудования скважин, и может быть применено в нефтехимической и других отраслях промышленности.

Известны кожухотрубные теплообменики для нагрева жидкости, состоящие из подводящих и отводящих коллекторов и трубного пучка, закрепленного в трубных решетках, которые заключены в общий кожух /1/.

Недостатком этих теплообменников является ограничение в применении в условиях высокого давления, необходимого для обеспечения непрерывности процесса нагрева и закачки технологической жидкости в скважину. Кроме того, требуется сложная конструкция теплообменника при существенной разности температур теплообменивающихся сред.

Известен также выбранный в качестве ближайшего аналога теплообменник для нагрева технологических жидкостей на скважине, содержащий подводящие и отводящие каналы для теплоносителя и подогреваемой жидкости, последовательно соединенные многоходовые трубные пары, состоящие из наружных труб со спиральным оребрением внешних поверхностей /2/.

Недостатком этих теплообменников является громоздкая конструкция и большой расход металла на единицу поверхности теплообмена. Значительная площадь внешней поверхности наружных труб не участвует в теплообменном процессе, а наоборот является источником потери тепла.

Цель изобретения - повышение эффективности теплообмена за счет рационального использования теплоносителя.

Поставленная цель достигается тем, что в многоходовом теплообменнике типа "труба в трубе" внутренние трубы с наружной стороны снабжены спиральным оребрением. Последовательно соединенные трубные пары расположены в виде S-образного горизонтального трубного пучка и размещены в цилиндрическом кожухе. В верхней трубной паре наружная и внутренняя трубы за кожухом имеют продолжение, где снабжены соответственно отводящим и подводящим каналами. В нижней трубной паре внутренняя труба имеет тангенциальный выход во внутреннюю полость кожуха, а наружная труба имеет продолжение за кожухом и снабжена подводящим каналом для поступление подогреваемой жидкости. Кожух у задней стенки снабжен Г-образным отводящим патрубком с боковым отверстием в верхней части, обеспечивающим выход теплоносителя и его уровень в кожухе.

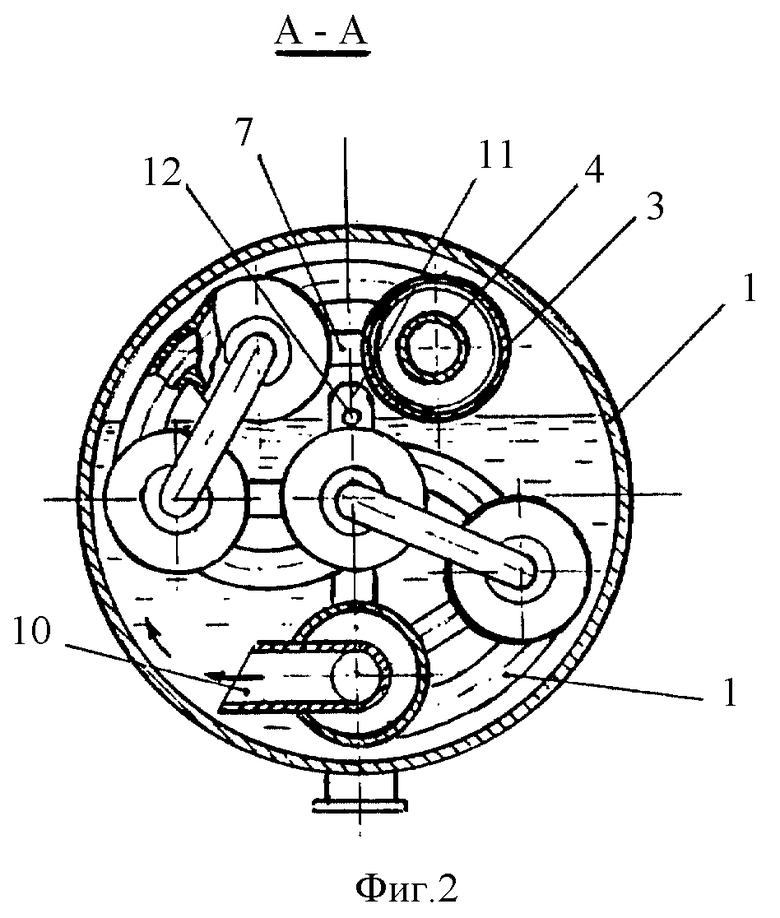

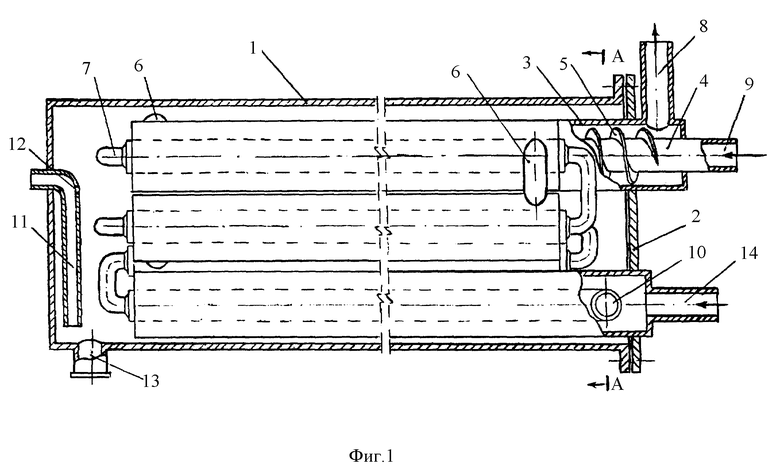

На фиг. 1 изображен предлагаемый теплообменник в продольном разрезе; на фиг. 2 - поперечный разрез А-А на фиг. 1; на фиг. 3 - принципиальная схема обвязки передвижного теплообменника на скважине.

Теплообменник состоит из кожуха 1 с крышкой 2. В кожухе 1 в виде S-образного трубного пучка расположены трубные пары, состоящие из наружных труб 3 и концентрично расположенных в них внутренних труб 4 с наружными спиральными ребрами 5. Кольцевые пространства трубных пар между собой последовательно соединены дугообразными перемычками 6. Внутренние трубы 4 последовательно между собой соединены с помощью U-образных трубок 7. Первая трубная пара имеет продолжение, где за крышкой 2 наружная труба 3 снабжена отводящим каналом 8, а внутренняя труба 4 подводящим каналом 9 для входа теплоносителя (пара). Внутренняя труба 4 в последней нижней трубной паре имеет тангенциальный выход 10 во внутреннюю полость кожуха 1, который снабжен Г-образным отводящим патрубком 11 с боковым отверстием 12 для свободного выхода теплоносителя (конденсата пара) в атмосферу и сливным патрубком 13. Последняя наружная труба 3 также за крышкой 2 имеет продолжение и снабжена подводящим каналом 14 для поступления подогреваемой жидкости в теплообменник.

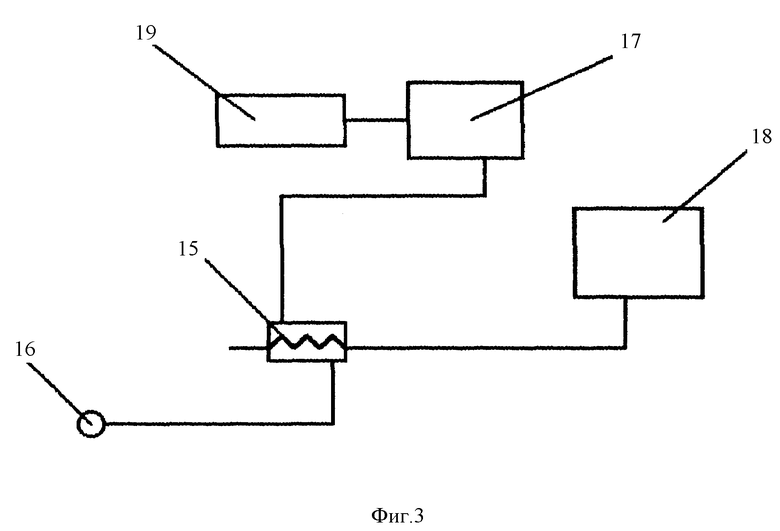

Предлагаемый теплообменник, смонтированный на шасси двухколесного автоприцепа, применяется для передачи тепла от пара к углеводородным растворителям (соляродистиллятам) при осуществлении одновременно теплового и химического (комбинированного) метода очистки отложений парафина с поверхности оборудования скважин. В зависимости от технологии промывки скважины подогретый растворитель закачивается в затрубное пространство или в колонну насосно-компрессорных труб (НКТ), или же через промывочные трубки меньшего диаметра, спущенные в НКТ.

При этом кроме передвижного теплообменника 15 для осуществления технологии применяются насосный агрегат (ЦА-320) 17, передвижная паровая установка (ППУ) 18 и автоцистерна 19 с технологической жидкостью-растворителем, которые обвязываются со скважиной 16 по технологической схеме, представленной на фиг. 3.

Теплообменник работает следующим образом.

Водяной пар (теплоноситель) от ППУ 18 подается в подводящий канал 9 внутренней трубы 4. Теплоноситель, пройдя через внутренние трубы 4 и через тангенциальный выход 10 в виде конденсата пара с достаточно высокой температурой, поступает в кожух 1. По мере повышения уровня конденсата воздух из кожуха 1 вытесняется через боковые отверстия 12 Г-образного патрубка 11.

После достижения конденсатом уровня, прикрывающего четыре нижние трубные пары, он через Г-образный отводящий патрубок 11 выливается наружу. При этом накопленный конденсат пара с установившемся уровнем в кожухе 1 обеспечивает внешний подогрев наружных труб 3 и одновременно выполняет функцию гидравлического затвора, препятствующего пролету несконденсировавшегося пара. Последний занимает пространство над уровнем конденсата.

Тангенциальный выход 10 обуславливает вращение конденсата выходящим потоком и равномерное распределение температуры по поперечному сечению кожуха 1.

Подогреваемая жидкость - углеводородный растворитель - при помощи насосного агрегата 17 закачивается в межтрубное пространство через подводящий канал 14 наружной трубы 3. Движение "холодного" растворителя и водяного пара происходит по противоточной схеме и за счет теплообмена внутренней и внешней стороны кольцевого пространства между внутренними 4 и наружными 3 трубами углеводородный растворитель нагревается до нужной температуры.

Спиральные ребра 5, предназначенные для увеличения площади поверхности теплообмена, также обеспечивают круговое вращение подогреваемой жидкости вокруг "горячей" трубы и смешивание газообразных фракций, выделяющихся из углеводородного растворителя при нагреве.

Нагретый углеводородный растворитель по отводящему каналу 8 через соединительную линию закачивается в скважину 16. При прекращении процесса теплообмена, благодаря S-образному расположению последовательно соединенных трубных пар происходит стекание конденсата пара из внутренних труб 4 в кожух 1 и через сливной клапан 13 наружу. Это позволяет надежно эксплуатировать передвижной теплообменник на обрабатываемых скважинах при отрицательной температуре окружающего воздуха.

Температура теплоносителя в подводящем канале 9 и подогреваемой жидкости в отводящем канале 8 контролируется термометром, устанавливаемом в термокамере (на чертеже не показано).

Необходимая температура растворителя на выходе теплообменника достигается либо путем регулирования температуры пара или его расхода, создаваемых ППУ, либо при постоянных значениях этих параметров за счет изменения расхода растворителя с помощью насосного агрегата.

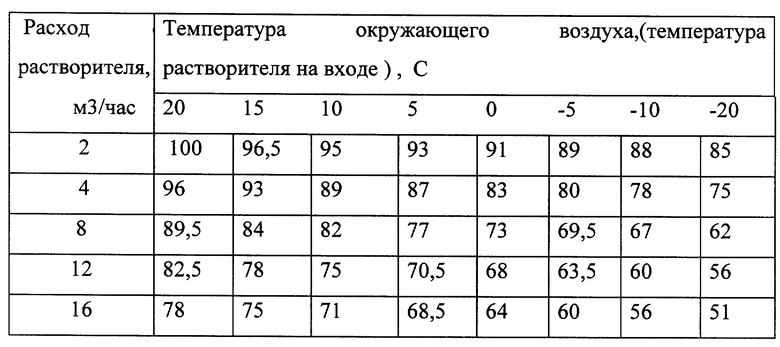

Ниже в таблице приведен термодинамический режим работы передвижного теплообменника. При постоянном значении параметров (G=1600 кг/ч, Tвход=108oC) пара даны полученные значения температуры подогреваемой жидкости (растворителя) на выходе из теплообменника в зависимости от температуры окружающей среды.

Полученные значения температуры растворителя на выходе из теплообменника удовлетворяют требованиям, предъявляемым к технологии теплохимической обработки в различные периоды времен года. Предлагаемый передвижной теплообменник используется при опытно-промышленном внедрении технологии обработки скважин, и испытания показали его высокую эффективность и надежность при нагреве технологических жидкостей.

Источники информации:

1. Иванец К.Я., Лейбо А.Н. Оборудование нефтеперерабатывающих заводов и его эксплуатация. М., Химия, 1966, с. 152.

2. SU 397737, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1998 |

|

RU2150575C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2094725C1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2563946C1 |

| ТЕПЛООБМЕННИК С ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2017 |

|

RU2662459C1 |

| ТЕПЛООБМЕННИК ТИПА "ТРУБА В ТРУБЕ" | 1996 |

|

RU2115876C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

Изобретение относится к средствам закачки технологических жидкостей в нефтегазодобыче, в частности для закачки нагретого растворителя при депарафинизации подземного оборудования скважин. В многоходовом теплообменнике типа труба в трубе внутренние трубы с наружной стороны снабжены спиральным оребрением. Последовательно соединенные трубные пары расположены в виде S-образного горизонтального трубного пучка и размещены в цилиндрическом кожухе. В верхней трубной паре наружная и внутренняя трубы за кожухом имеют продолжение, где снабжены соответственно отводящим и подводящим каналами. В нижней трубной паре внутренняя труба имеет тангенциальный выход во внутреннюю полость кожуха, а наружная труба имеет продолжение за кожухом и снабжена подводящим каналом для поступления подогреваемой жидкости. Кожух у задней стенки снабжен Г-образным отводящим патрубком с боковым отверстием в верхней части, обеспечивающим выход теплоносителя и его уровень в кожухе. Обеспечение интенсивного теплообменного процесса в аппарате при оптимальном габаритном размере теплообменника позволяет эффективно использовать его как передвижное средство для нагрева и одновременно закачки технологических жидкостей на основе углеводородных растворителей при теплохимической обработке скважин. 3 ил., 1 табл.

Теплообменник для нагрева технологических жидкостей на скважине, содержащий подводящие и отводящие каналы для теплоносителя и подогреваемой жидкости, последовательно соединенные многоходовые трубные пары, состоящие из наружных труб и концентрично размещенных в них внутренних труб со спиральным оребрением внешних поверхностей, отличающийся тем, что он выполнен передвижным, трубные пары расположены в виде S-образного горизонтального трубного пучка и размещены в цилиндрическом кожухе, причем нижняя последняя внутренняя труба имеет тангенциальный выход во внутреннюю полость цилиндрического кожуха, который снабжен Г-образным отводящим патрубком с боковым отверстием в верхней части, обеспечивающим выход теплоносителя и его уровень в кожухе.

| ВОЕСОЮЯМАЯ | 0 |

|

SU397737A1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2070309C1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2069831C1 |

| Изложница для отливки сошников | 1924 |

|

SU4157A1 |

| DE 2907770 A1, 17.01.1980 | |||

| 0 |

|

SU348299A1 | |

| Мерильно-накатная машина для ткани | 1930 |

|

SU31919A1 |

Авторы

Даты

2000-02-27—Публикация

1998-12-15—Подача