Настоящее изобретение относится к литейному производству, а более точно касается способа изготовления направленной кристаллизацией детали с монокристаллической структурой и устройства для его осуществления.

Данное изобретение может быть использовано, в частности, при производстве литых деталей газовых и энергетических турбин, например таких, как рабочие лопатки.

Направленной кристаллизацией изготавливаются сейчас и могут изготавливаться в будущем литые детали ответственного назначения, эксплуатирующиеся при высоких температурах, статических и переменных механических и термических напряжениях. Примерами таких деталей являются рабочие и направляющие лопатки. В зависимости от условий реализации способа литые детали могут быть сформированы в виде монокристалла или могут быть образованы из сориентированных в одном направлении столбчатых кристаллов. Направленной кристаллизацией могут быть получены при различных условиях реализации способа литые детали со столбчатой структурой, монокристаллической структурой, комбинацией этих структур. Различия в условиях реализации метода направленной кристаллизации имеют следствием и разный уровень дефектности в материале деталей: объемную микропористость величиной от ~ 1,0 до ~ 0,1% и наличие зон с дефектами кристаллической решетки в виде цепочек и соосно ориентированных зон ("веснушки").

Качество структуры и уровень дефектности детали, полученной направленной кристаллизацией, зависит от температурного градиента на фронте кристаллизации и скорости кристаллизации. Высокие значения этих параметров, причем, в течение всего времени затвердевания детали, обеспечивают высокое качество детали, то есть стабильность монокристаллической структуры во всей детали и минимальный уровень дефектности. При низких температурных градиентах и даже при высоких скоростях затвердевания получить монокристаллические и направленные столбчатые структуры в деталях невозможно. При высоких температурных градиентах на фронте кристаллизации и малых скоростях затвердевания детали с монокристаллическими и столбчатыми структурами имеют ту или иную степень дефектности, то есть детали имеют пониженную эксплуатационную надежность и долговечность.

Величины параметров кристаллизации определяются, при прочих равных условиях, исключительно интенсивностью теплоотвода от стенок формы и, следовательно, от кристаллизующегося сплава. Чем выше эта интенсивность, тем выше качество детали.

Известен способ изготовления монокристаллической литой детали и устройство для его осуществления (US 3532155). Данный способ предназначен для изготовления рабочих и направляющих лопаток газовых турбин. Устройство для его осуществления имеет вакуумную печь, которая содержит две отделенные друг от друга за счет водоохлаждаемой стенки и расположенные друг над другом камеры, верхняя из которых является нагревательной и содержит поворотный плавильный тигель для плавки и разливки в формы сплава на основе никеля. Нижняя камера, соединенная с этой нагревательной камерой через окно в водоохлаждаемой стенке, выполнена охлаждаемой. Приводная штанга, введенная через дно камеры охлаждения и через окно в водоохлаждаемой стенке, имеет на верхней поверхности пластину охлаждения, которая выполняет функцию дна находящейся в нагревательной камере литейной формы.

Данный способ заключается в том, что сначала расплавленный в тигле сплав заливается в находящуюся в нагревательной камере нагретую литейную форму. При этом над образующей дно формы пластиной охлаждения образуется узкая зона из сплава с ориентированными вдоль направления теплоотвода, то есть снизу вверх, кристаллами. При перемещении литейной формы вниз в камеру охлаждения фронт кристаллизации, разделяющий зону из жидкого расплава и сплава с ориентированными кристаллами, перемещается снизу вверх внутри литейной формы. В начале процесса кристаллизации имеет место высокая интенсивность теплоотвода, большой температурный градиент и высокая скорость затвердевания, так как залитый в форму материал сначала поступает непосредственно на пластину охлаждения и тепло от расплава направляется от фронта кристаллизации к пластине охлаждения сначала через сравнительно тонкий слой δ1, закристаллизовавшегося материала с коэффициентом α1 теплопередачи. По мере роста расстояния между пластиной охлаждения и фронтом кристаллизации интенсивность теплоотвода через закристаллизовавшийся слой всегда и постоянно уменьшается; тепло во все большей мере отводится через стенки литейной формы толщиной δ2 с коэффициентом α2 теплопередачи, а также излучается поверхностью формы в более холодную окружающую среду с коэффициентом α3 теплопередачи. Тогда, согласно ньютоновскому закону теплопередачи, тепло q, отведенное от литой детали, определяется следующим образом:

q = α(T-T0) (1)

где Т - средняя температура литой детали,

Т0 - температура окружающей среды, которая определяется водоохлаждаемыми стенками камеры охлаждения,

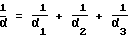

α - коэффициент теплоотдачи - мера интенсивности теплоотвода, причем (2)

(2)

Для лопатки газовой турбины, изготовленной из жаропрочного сплава на основе никеля, получались следующие значения коэффициентов теплопередачи:

α1 = лямбда1/δ1 = 816 Дж/м2•c•K, (δ1 = 30 мм), (3)

α2 = лямбда2/δ2 = 200 Дж/м2•c•K, (δ2 = 10 мм), (4)

причем лямбда1 и лямбда2 обозначают удельную теплопроводность сплава и керамической литейной формы, а δ1 и δ2 - толщину уже затвердевшего слоя металла между расположенной под водоохлаждаемой стенкой частью стенки формы и фронтом кристаллизации и толщину стенки формы.

α3 = σ(E1T

где σ - константа Стефана-Больцмана,

Е1, T1 и E2, T0 - излучающая способность и температура поверхности литейной формы,

при этом поглощающая способность и температура окружающей среды Е1 = Е2 = 0,5; Т1 = 1500 К, Т0 = 400 К.

Отсюда получается по формуле (2) α = 72 Дж/м2•c•K.

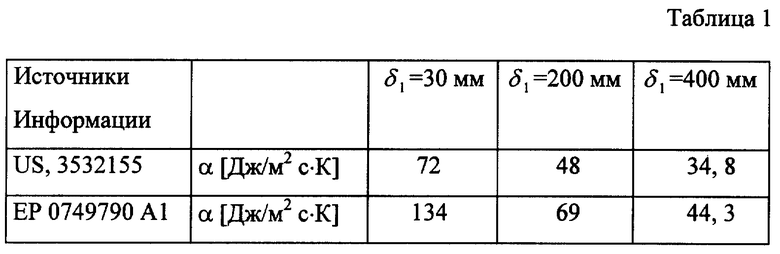

Однако с помощью данного способа и устройства невозможно получать крупногабаритные высококачественные детали (см. табл. 1).

Известен способ получения направленной кристаллизацией столбчатой и монокристаллической деталей (US 3763925), которые характеризуются высоким качеством: стабильной макроструктурой, достаточно низким уровнем микропористости и незначительной неоднородностью микроструктуры.

Данный способ заключается в том, что литейная форма с температурой выше температуры жидкого сплава заполняется этим расплавом и потом постепенно и непрерывно погружается в нагретую ванну с расплавленным оловом. В этом способе достигается быстрый отвод тепла от литейной формы с формирующейся деталью в расплав олова. Интенсивность теплоотвода в этом способе характеризуется величиной коэффициента теплоотдачи α = 140 Дж/м2•c•K. Такой теплоотвод обеспечивал высокие значения градиента температур на фронте кристаллизации и скорости затвердевания.

Характерной особенностью рассматриваемого способа получения направленной кристаллизацией детали являются крайне нежелательные реакции литейной формы с оловом, происходящие со значительным газообразованием, выбросами жидкого сплава и нанесением вреда оборудованию. Также в данном способе необходимо особо точное регулирование температуры. Способ требует также особых материалов и литейных форм с повышенной прочностью. Действующая в мире тенденция увеличения размеров лопаток, до размеров 500 мм и более делает рассмотренный способ неперспективным, так с его помощью проблематично получать крупногабаритные детали надежно работающими устройствами.

Известен способ изготовления направленной кристаллизацией детали с монокристаллической структурой при низком уровне микропористости и дефектов кристаллической решетки и устройство для его осуществления (ЕР 0749790, А1).

Данный способ изготовления направленной кристаллизацией детали с монокристаллической структурой заключается в том, что в вакуумной камере нагрева на подъемном водоохлаждаемом столе устанавливают нагретую литейную керамическую форму, заливают ее расплавом, кристаллизация которого осуществляется снизу вверх, перемещают литейную керамическую форму с кристаллизующимся расплавом из вакуумной камеры нагрева вниз в камеру охлаждения, и в процессе перемещения ее охлаждают. Одновременно в процессе перемещения из вакуумной камеры нагрева в камеру охлаждения литейную керамическую форму в камере охлаждения охлаждают дополнительно охлаждающим потоком инертного газа. Нагретый от формы газ откачивают, охлаждают, фильтруют, сжимают для дальнейшего использования. Существо способа состоит в дополнительном охлаждении кристаллизующейся детали потоком инертного газа через приспособление, расположенное в верхней части камеры охлаждения.

Устройство для осуществления данного способа содержит вакуумную печь. Вакуумная печь содержит две расположенные друг над другом и отделенные друг от друга за счет перегородки камеры, а также плавильный тигель для плавки сплава и заливки его в форму. Верхняя из двух камер выполнена нагреваемой. Нижняя камера, соединенная с камерой нагрева через отверстие в перегородке, является камерой охлаждения. Устройство содержит приспособление для создания и направленной подачи газового потока. Это приспособление содержит полость с отверстиями или соплами, которые обращены внутрь на литейную форму, а также систему для создания газовых потоков, размещенную за пределами вакуумной печи. Газовые потоки, выходящие из отверстий или сопел, действуют преимущественно радиально в направлении к оси печи. Введенная через окно камеры охлаждения приводная штанга со столом имеет на поверхности стола, при необходимости, обтекаемую водой пластину охлаждения, которая образует дно литейной формы. Литейная форма может перемещаться вместе со столом из камеры нагрева через отверстие в камеру охлаждения.

На своем верхнем конце литейная форма открыта и может с помощью введенного в камеру нагрева загрузочного приспособления заполняться расплавленным сплавом из плавильного тигля. Камера охлаждения связана с вакуумной системой для удаления поступающего газа из вакуумной камеры и с газовой системой для охлаждения и очистки удаленного газа. Интенсивность теплоотвода охарактеризована в рассматриваемом способе величиной коэффициента теплопередачи α = 134 Дж/м2•c•K, при δ1 = 30 мм и δ2 = 10 мм. Такая интенсивность теплоотвода обеспечивала такие значения градиента температур на фронте кристаллизации и скорости затвердевания, которые дают достаточно высокое качество литой детали. Однако в данном способе и устройстве технически невозможно осуществить резкое повышение интенсивности теплоотвода и сохранение эффективности теплоотвода в период кристаллизации всей детали при увеличении размеров лопаток до 500 и более мм (см. табл. 1), невозможно также в случае необходимости повысить производительность процесса.

В таблице 1 приведены фактические и расчетные значения коэффициента α теплоотдачи.

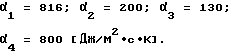

Численные значения коэффициентов α1-α4 приведены в вышеописанных патентах США 3532155 и 3763925 и европатенте ЕР 0749790 A1 и составляли:

Данные табл. 1 показывают на практическую невозможность получения анализируемыми способами качественных монокристаллических деталей длиной более от 300 - 350 мм.

В основу изобретения положена задача создания способа изготовления направленной кристаллизацией монокристаллической детали и устройства для его осуществления с таким их выполнением, которые позволили бы получать крупногабаритные до 1000 м длиной литые детали с высококачественной стабильной по всей длине макро- и микроструктурой при минимальном уровне дефектности, причем при одновременном повышении производительности устройств.

Поставленная задача решается тем, что в способе изготовления направленной кристаллизацией детали с монокристаллической структурой, заключающемся в том, что устанавливают в вакуумной камере нагрева на подъемном водоохлаждаемом столе нагретую литейную керамическую форму, заливают литейную керамическую форму расплавом, кристаллизация которого осуществляется снизу вверх, перемещают литейную керамическую форму с кристаллизующимся расплавом из вакуумной камеры нагрева вниз в камеру охлаждения, и в процессе перемещения ее охлаждают, одновременно в процессе перемещения из вакуумной камеры нагрева в камеру охлаждения литейную керамическую форму в камере охлаждения охлаждают охлаждающим потоком, содержащим инертный газ, нагретый формой охлаждающий поток откачивают, охлаждают, фильтруют, сжимают для дальнейшего использования, согласно изобретению в охлаждающий поток дополнительно вводят порошкообразный охладитель.

Возможно, дополнительно вводят по меньшей мере один дополнительный охлаждающий поток смеси инертного газа и порошкообразного охладителя.

Также возможно, что в качестве порошкообразного охладителя используют взятые раздельно или в смеси порошок по меньшей мере одного металла, претерпевающего в процессе охлаждения формы по меньшей мере одно из фазовых превращений, включающих плавление, испарение, сублимацию.

Возможно, что в качестве порошкообразного охладителя используют порошок взятых раздельно или в смеси по меньшей мере одного сплава вышеназванных металлов, претерпевающего в процессе охлаждения формы по меньшей мере одно из фазовых превращений, включающих плавление, испарение, сублимацию.

Предпочтительно, что в ряде случаев в качестве порошкообразного охладителя используют смеси по меньшей мере двух порошков выше названных металлов и сплавов этих металлов.

Также целесообразно, чтобы в качестве порошкообразного охладителя использовали порошок взятых раздельно или в смеси химических соединений металлов с неметаллами, претерпевающих в процессе охлаждения формы по меньшей мере одно из фазовых превращений, включающих плавление, испарение, сублимацию.

Целесообразно, чтобы в качестве порошкообразного охладителя использовали смесь порошков вышеназванных металлов, порошков сплавов и порошков вышеназванных химических соединений металлов с неметаллами.

В самом общем виде целесообразно порошкообразный охладитель выбирать таким, чтобы в процессе охлаждения формы его материал претерпевал по крайней мере одно фазовое превращение.

Необходимо, чтобы один из охлаждающих потоков перемещали внутри камеры охлаждения вместе с литейной керамической формой сверху вниз.

Также предпочтительно, чтобы один из охлаждающих потоков подавали в направлении снизу вверх вдоль стенок литейной керамической формы.

Возможно, что по соображениям экономии подают охлаждающий поток с запаздыванием от момента начала движения литейной керамической формы на более чем 8 минут.

Также возможно, что после охлаждения литейной керамической формы пары порошкообразного охладителя конденсируют и кристаллизуют на стенках конденсатора в камере охлаждения.

Также поставленная задача создания эффективной системы охлаждения решается тем, что устройство для осуществления способа изготовления направленной кристаллизацией детали с монокристаллической структурой, содержащее вакуумную печь с системой вакуумирования, имеющую расположенные соосно одна над другой две камеры, верхняя камера является камерой нагрева формы, а нижняя является камерой охлаждения формы, перегородку с отверстием, разделяющую камеру нагрева и камеру охлаждения, литейную керамическую форму, установленную на столе с кристаллизатором с возможностью ее перемещения из камеры нагрева в камеру охлаждения, приспособление для нагрева литейной керамической формы, газовую систему, расположенную за пределами вакуумной печи, с приспособлением для направления на форму охлаждающего потока, размещенным в камере охлаждения, согласно изобретению содержит по меньшей мере одно приспособление для формирования охлаждающего потока из смеси инертного газа и порошкообразного охладителя, размещенное за пределами камеры охлаждения, и по меньшей мере одно приспособление для направления на форму охлаждающего потока смеси инертного газа и порошкообразного охладителя, размещенное в камере охлаждения.

Возможно, что одно из приспособлений для направления охлаждающего потока размещено на столе с возможностью его перемещения вместе с литейной керамической формой.

Целесообразно, чтобы в камере охлаждения на ее боковых стенках были размещены панели, выполненные в виде сот для охлаждения паров и осаждения металла, с возможностью их съема.

Также целесообразно, чтобы соты были выполнены в виде лабиринта в радиальном направлении к оси вакуумной печи.

Возможно, что по периметру в камере охлаждения в ее боковых стенках выполнены вертикальные щелевые каналы для откачивания газовой составляющей охлаждающего потока.

Данное изобретение позволяет благодаря применению эффективного охладителя специального состава и эффективной системы охлаждения формы с затвердевающей деталью обеспечить высокие градиенты температур на фронте кристаллизации и высокие скорости затвердевания. И, как следствие этого, обеспечивается повышение производительности и сокращение рабочего цикла, получение свободных от дефектов столбчатых и монокристаллических структур, в том числе в деталях с длиной лопаток до 500 мм и более.

В дальнейшем изобретение поясняется конкретным примером выполнения и чертежами, на которых:

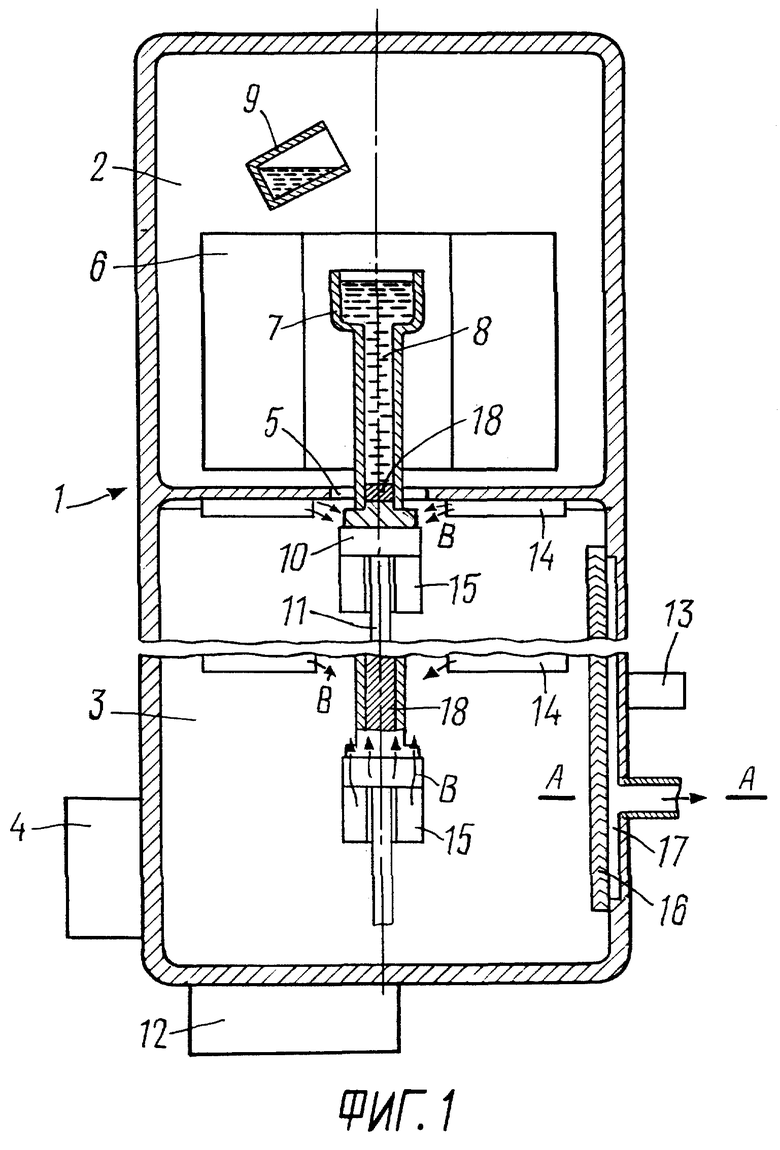

фиг. 1 изображает схематично общий вид устройства для изготовления направленной кристаллизацией детали с монокристаллической структурой, с частичным разрезом согласно изобретению;

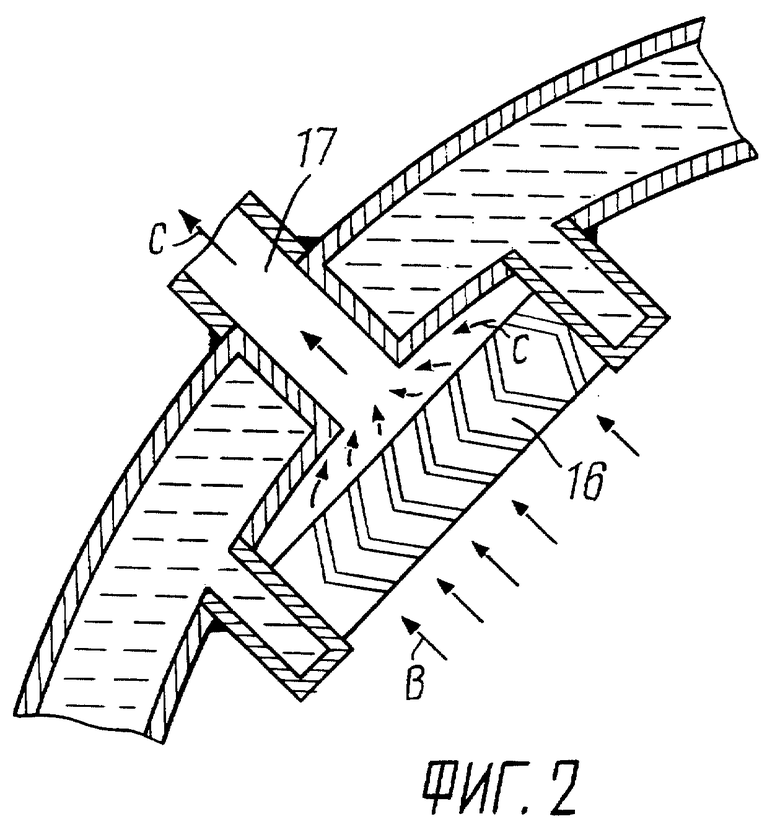

фиг. 2 изображает сечение стенки камеры охлаждения по линии А-А на фиг. 1 согласно изобретению.

Способ изготовления направленной кристаллизацией детали с монокристаллической структурой заключается в том, что устанавливают в камере нагрева на подъемном водоохлаждаемом столе нагретую литейную керамическую форму. Затем заливают литейную керамическую форму расплавом, кристаллизация которого осуществляется снизу вверх. Перемещают литейную керамическую форму с кристаллизующимся расплавом из вакуумной камеры нагрева вниз в камеру охлаждения. В процессе перемещения формы ее охлаждают от кристаллизатора на столе. Одновременно в процессе перемещения из вакуумной камеры нагрева в камеру охлаждения литейную керамическую форму в камере охлаждения охлаждают дополнительно охлаждающим потоком смеси инертного газа и порошкообразного охладителя. Также можно дополнительно к названному выше потоку вводить по меньшей мере еще один охлаждающий поток. Один из охлаждающих потоков перемещают внутри камеры охлаждения вместе с литейной керамической формой сверху вниз и подают его, этот поток, в направлении снизу вверх вдоль стенок литейной керамической формы. Причем начинают подавать движущийся сверху вниз охлаждающий поток с запаздыванием от момента начала движения литейной керамической формы на более чем 8 минут. Также возможен случай, когда после охлаждения литейной керамической формы пары порошкообразного охладителя, претерпевшего фазовое перемещение, конденсируют в камере охлаждения. Газовую составляющую потока откачивают, охлаждают, фильтруют, сжимают. Порошкообразную составляющую периодически собирают для последующего использования. В качестве порошкообразного охладителя используют взятые раздельно или в смеси порошок по меньшей мере одного металла, претерпевающего в процессе охлаждения формы по меньшей мере одно из фазовых превращений, включающих плавление, испарение, сублимацию.

В качестве порошкообразного охладителя могут применяться: чистые металлы и смеси металлов, сплавы металлов и смеси сплавов, смеси сплавов и металлов, химические соединения металлов с неметаллами и смеси химических соединений металлов с неметаллами, смеси химических соединений металлов с неметаллами, металлов и сплавов.

Выбор материалов порошкообразной составляющей, дисперсности порошка и концентрации порошка в газе определяется поставленной конкретной задачей и расчетами сравнительной эффективности охладителей.

Принципиально порошкообразный охладитель выбирают таким образом, чтобы в процессе охлаждения формы его материал обязательно претерпевал по крайней мере одно из фазовых превращений (плавление), а лучше сублимацию, или два - плавление и испарение.

Решение задачи возможно только на основе резкого повышения интенсивности отвода через стенки формы тепла от кристаллизующейся детали. Такое повышение интенсивности теплоотвода возможно достичь применением, прежде всего, эффективного охладителя и эффективной системы охлаждения.

Как было сказано выше, в качестве эффективных охладителей применяются смеси газов (аргон, например) с твердыми порошкообразными материалами (металлы, неметаллы, сплавы и их комбинации), причем с такими физическими свойствами, которые обеспечивают в процессе отбора и переноса тепла от формы протекания в них фазовых превращений.

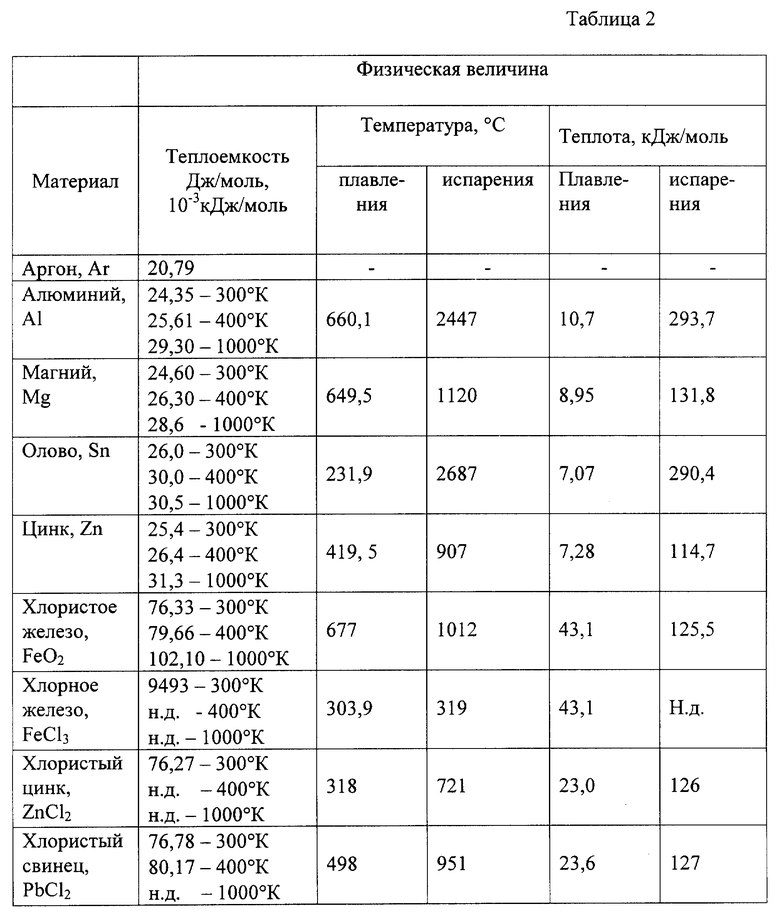

Ниже приведена табл. 2, в которой приведены физические величины некоторых подходящих материалов (см. Таблицы физических величин, Справочник под ред. И.К. Кикоина, М., "Атомиздат", 1976 г.).

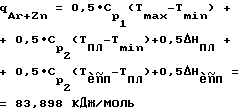

Ниже приведен пример сравнения эффективности охладителей: аргона и смеси аргона с порошком цинка. Сравнение выполнено при условии полного использования каждой единицы (моль) массы в отводе тепла q [кДж/моль].

Исходные данные (см. Таблицы физических величин. Справочник под ред. И. К. Кикоина, М., "Атомиздат", 1976 г.):

1) Теплоемкость аргона  const = 20,79 Дж/моль;

const = 20,79 Дж/моль;

2) Теплоемкость цинка

при 400 К - 26,4,

при 1000 К - 31,3;

3) Температура плавления цинка Тпл= 692,5 К;

4) Теплота плавления цинка ΔHПЛ = 7,28 кДж/моль;

5) Температура испарения цинка TèñП = 1180 K;

6) Теплота испарения цинка ΔHèñП = 114,7 кДж/моль;

7) Диапазон рабочих температур охладителей Тmax - Tmin = 1500-300 К;

8) Состав охладителей:

1) аргон - 100% - 1 моль,

2) аргон 50% + цинк 50% (моль).

Ниже приведен расчет эффективности.

qAr (Tmax - Tmin) = 24948 Дж/моль = 24,948 кДж/моль,

(Tmax - Tmin) = 24948 Дж/моль = 24,948 кДж/моль,

Таким образом, эффективность одного из ряда предложенных - охладителя в виде смеси аргона и порошка цинка превышает физическую способность охладителя-аргона в 3,4 раза.

Эффективность системы охлаждения формы с кристаллизующимся сплавом достигается применением комбинации стационарных охлаждающих потоков - ярусы охлаждения по высоте камеры охлаждения и одного подвижного вместе с формой охлаждающего потока. Такая система охлаждения обеспечивает постоянно во времени и по всей высоте (длине) формы эффективный отвод тепла.

Устройство для изготовления направленной кристаллизацией детали с монокристаллической структурой содержит вакуумную печь 1, которая состоит из двух водоохлаждаемых камер 2, 3, расположенных одна над другой соосно. Верхняя - это камера 2 нагрева, а нижняя - камера 3 охлаждения с вакуумной системой 4 вакуумной печи 1. Камеры 2 и 3 разделены водоохлаждаемой перегородкой 5 с отверстием. Также устройство имеет расположенное в камере 2 нагрева приспособление 6 для нагрева литейной формы 7 до заполнения ее расплавом 8 из поворотного плавильного тигля 9. В устройстве имеется стол 10 с кристаллизатором, размещенный на штоке 11. Форма 7 установлена на столе 10 с возможностью ее перемещения из камеры 2 в камеру 3 через отверстие в перегородке 5.

Также устройство снабжено по меньшей мере одним общеизвестным приспособлением, размещенным за пределами печи 1, для формирования и приспособлением для направления охлаждающего потока, размещенным в камере 3 охлаждения (см. "Нанесение покрытий напылением. Теория, технология и оборудование", В.В. Кудинов, Г.В. Бобров, М., "Металлургия", 1992 г., стр. 225 и стр. 274).

Приспособление для формирования охлаждающего потока состоит из расположенных за пределами камеры 3 охлаждения газовой системы 12, системы 13 формирования смеси газа с порошкообразным охладителем, например, общеизвестные бункер, дозатор. Приспособление для направления потока состоит из систем 14, 15 распыления, расположенных внутри камеры 3 охлаждения. Одна из систем 14 располагается в камере 3 охлаждения вблизи перегородки 5. Система 14 имеет расположенные по кольцу распылители (на фиг. не показано), отверстия которых направлены на литейную форму 7, преимущественно по горизонтали к оси устройства. Количество систем 14 определяют необходимой степенью отвода тепла и длиной детали. Система 15 расположена на столе 10, и отверстия распылителей потока (на фиг. не показаны) направлены снизу вдоль стенок формы 7 вверх. Сами распылители расположены по окружности стола 10.

По внутренней поверхности камеры 3 (фиг. 2) охлаждения располагают съемные панели 16 в виде сот, размещенные на водоохлаждаемых стенках камеры 3 охлаждения или на специальном водоохлаждаемом конденсаторе внутри камеры 3 (на фиг. не показано).

Соты в панелях 16 (фиг. 1) выполнены в виде лабиринта в направлении, перпендикулярном стенкам камеры 3, для охлаждения и осаждения металлической составляющей охладителя и беспрепятственного прохода составляющей газовой.

С целью обеспечения направленности потока отработанного охладителя за панелями 16 в стенках камеры 3 выполнены вертикальные щелевые сквозные каналы 17, соединенные с вакуумной системой, в количестве и с площадью, обеспечивающими поддержание в течение всего процесса охлаждения формы 7 и кристаллизации отливки требуемой степени разрежения.

На фиг. 1 показана также монокристаллическая деталь 18. По направлению стрелок B показано направление движения охлаждающего потока. На фиг. 2 по направлению стрелок C показано направление движения инертного газа.

Данное устройство работает следующим образом.

Для осуществления предложенного способа стол 10 штоком 11 устанавливают в верхнее положение. На водоохлаждаемом кристаллизаторе стола 10 укреплено тонкостенное керамическое дно для образования зародышей кристаллов или специальные затравки-стартеры. Форму 7 открытым нижним торцом устанавливают на керамическое дно, далее нагретую приспособлением 6 литейную форму 7 заполняют из тигля 9 готовым расплавом 8. При этом приспособление 6 поддерживает в расплаве 8 и форме 7 температуру выше температуры ликвидус сплава, а на охлаждаемой кристаллизатором пластине - дне формы 7 - образуется узкая по высоте зона из затвердевшего сплава с несколькими столбчатыми или одним монокристаллом.

Перемещая форму 7 сверху вниз из камеры 2 нагрева в камеру 3 охлаждения, достигают увеличения затвердевшей, например, монокристаллической зоны с образованием из расплава 8 монокристаллической детали 18.

В начале процесса кристаллизации достигаются большой температурный градиент и высокая скорость затвердевания, так как тепло от залитого в форму 7 сплава 8 поступает непосредственно на кристаллизатор, а тепло, которое должно быть отведено от расплава, направляется от фронта кристаллизации через сравнительно тонкий слой закристаллизованного материала на кристаллизатор. Если образованное им дно литейной формы 7, считая от нижней стороны перегородки 5, погружено на несколько миллиметров, например до 30 мм, в камеру 3 охлаждения, то из отверстий распылителей стационарной системы 14 начинают подавать специальный охладитель, не реагирующий с нагретым материалом формы 7, например смесь металлического порошка (цинк) с инертным газом (аргон). Через промежуток времени не менее 8 минут после начала работы системы 14 включают систему 15. Охлаждающий поток на пути к форме 7 и при движении вдоль стенок литейной формы 7 нагревается (газ и цинк), плавится (цинк), частично или полностью испаряется (цинк), охладитель забирает тепло от формы 7 и отводит газ в вакуумную 4 и газовую 12 системы, пары и частицы порошка - на панели 15 охлаждаемых стенок камеры 3 или на панели специального водоохлаждаемого конденсатора в камере 3.

По мере роста затвердевшей монокристаллической части детали 18 зоны интенсивность теплоотвода через эту зону и в целом от формы, уменьшается. При достижении длины этой зоны не менее 250 мм, то есть приблизительно через 10-12 минут, включают второй стационарный ярус охлаждения для деталей длиной более 500 мм. Потоки охладителя выключают после полного формирования детали 18.

Таким образом, предложенный способ и устройство для его реализации позволяют расширить диапазон достигаемых значений интенсивности теплоотвода в процессе направленной кристаллизации в зависимости от природы применяемых порошков, их составов в смесях и концентраций смесей и порошков в инертном газе.

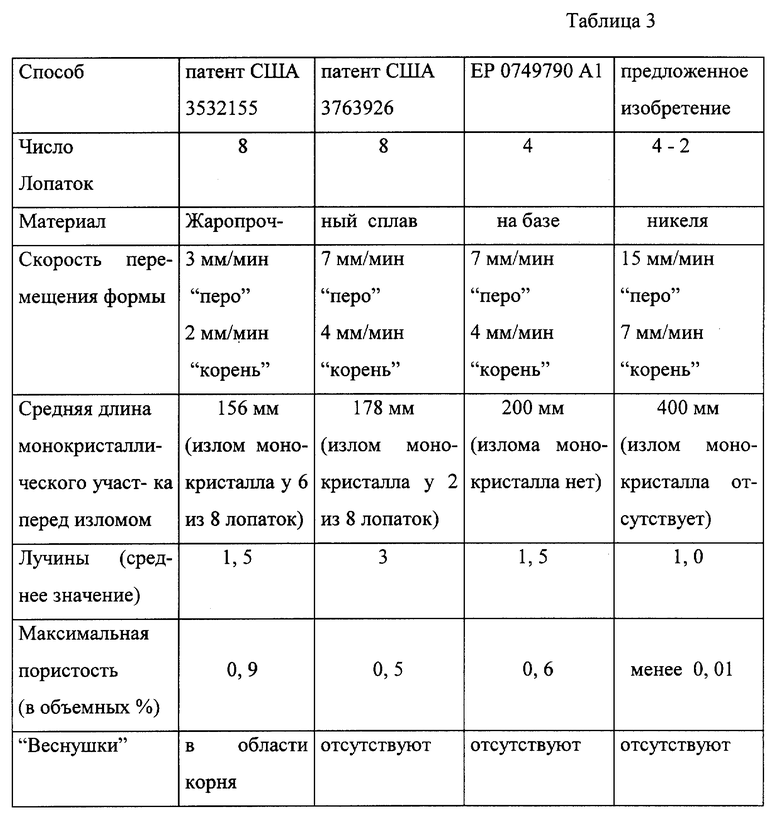

Для газотурбинной лопатки с длиной рабочей части 420 мм из жаропрочного сплава на основе никеля в типовом случае не самой высокой эффективности охладителя и системы получены следующие результаты для случая применения порошка цинка с концентрацией 60% (весовых) или 50% (мольных) в аргоне. Эти результаты приведены в табл. 3 в виде свойств изготовленных литых лопаток по патенту США 3532155, по европатенту ЕР 0749790 А1 и по предложенному способу из сплава на основе никеля с теплофизическими характеристиками, аналогичными сплаву по зарубежным патентам. Для сравниваемых способов принципиальное устройство вакуумных печей, температуры заливаемых сплавов, температуры нагрева форм и другие технологические параметры были идентичны.

Таким образом, с помощью предлагаемого изобретения достигаются лучшие условия по параметрам формирования монокристалла в крупногабаритных лопатках. Изготовленные в благоприятных теплофизических условиях в соответствии с данным способом литые детали обладают особенно большой прочностью на излом монокристалла, исключительно низкой пористостью и не имеют дефектов кристаллической решетки. Кроме того, данное изобретение позволяет изготавливать литые детали, которые почти свободны от "веснушек" и от "лучин". Предложенный способ имеет в числе своих достоинств возможность резкого повышения производительности и экономичность технологического процесса.

Изобретение относится к литейному производству. Способ изготовления направленной кристаллизацией детали с монокристаллической структурой заключается в том, что в камеру нагрева устанавливают керамическую форму, заливают в нее расплав, перемещают форму в камеру охлаждения, осуществляют охлаждение формы потоком, содержащим смесь инертного газа и порошкообразного охладителя. Порошкообразный охладитель, претерпевая фазовое превращение, отбирает тепло от детали, обеспечивая необходимую скорость затвердевания. Устройство для осуществления данного способа содержит вакуумную печь с системой вакуумирования, камеру нагрева и охлаждения, керамическую форму, газовую систему. В камере охлаждения размещено по меньшей мере одно приспособление для направления на форму охлаждающего потока из смеси газа и порошкообразного охладителя. Также устройство содержит по меньшей мере одно приспособление для формирования охлаждающего потока, размещенное за пределами камеры охлаждения. Создаваемые благоприятные теплофизические условия литья обеспечивают получение деталей с большой прочностью на излом, низкой пористостью и отсутствием дефектов кристаллической решетки. 2 c. и 14 з.п.ф-лы, 3 табл., 2 ил.

| Устройство для определения координат грузоподъемного крана | 1978 |

|

SU749790A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2012410C1 |

| Устройство для изменения формы и длительности импульса окг | 1974 |

|

SU577864A1 |

| US 4573516 A, 04.03.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1996 |

|

RU2093305C1 |

| GB 1246556, 15.09.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ БРОМДИФТОРМЕТИЛ(ТРИМЕТИЛ)СИЛАНА | 2013 |

|

RU2528427C1 |

| РЖ "Технология машиностроения" | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

2000-03-10—Публикация

1999-07-27—Подача